基于流場優(yōu)化的熔模鑄鋼件縮孔缺陷改善

石遠(yuǎn)進(jìn)+張戰(zhàn)場+劉睿

摘 要:某大型熔模鑄鋼件試制過程中出現(xiàn)了嚴(yán)重縮孔缺陷,通過仿真分析發(fā)現(xiàn)金屬液充型順序不合理是導(dǎo)致鑄件產(chǎn)生縮孔缺陷的主要原因。為消除澆口根部縮孔缺陷,基于流場優(yōu)化法改進(jìn)了工藝方案,流場模擬結(jié)果顯示優(yōu)化方案充型合理,實(shí)物驗(yàn)證縮孔消除。基于這一缺陷改善經(jīng)驗(yàn),對前期生產(chǎn)中澆口根部出現(xiàn)嚴(yán)重縮孔缺陷的另一產(chǎn)品進(jìn)行了工藝優(yōu)化,改善充型過程,批量驗(yàn)證縮孔缺陷根除。

關(guān)鍵詞:熔模鑄鋼件;ProCAST;流場;缺陷改善

中圖分類號:U465 文獻(xiàn)標(biāo)識碼:A 文章編號:1005-2550(2017)05-0008-04

Porosity Defects Improvement of Investment Casting Based on Flow Field Optimization

SHI Yuan-jin, ZHANG Zhan-chang, LIU Rui

( DongFeng Investment Casting Co.,LTD. Shiyan442714, China)

Abstract: Batches of serious porosity defects occur in the process of trial-produce of large-scale steel Investment Casting. Flow field and solidification process of production project were simulated by ProCAST. It is conjectured that the filling sequence could be the main reason of porosity defects according to the results of flow field.And then improvement project was put forward to optimize the flow field. Simulation analysis show that the improvement project has reasonable flow field.And physical verification show that the improvement project has no defects. Based on the successful experience,casting process of the other product was optimized to improve the filling process. Production validation results indicate the defect elimination entirely.

Key Words: steel Investment Casting; ProCAST; flow field; eliminate defects

隨著汽車輕量化程度不斷提高,零部件輕量化要求也越來越高,這導(dǎo)致零部件的結(jié)構(gòu)設(shè)計(jì)越來越復(fù)雜。工藝減重設(shè)計(jì)增多,產(chǎn)品鑄造工藝性變差,鑄造工藝設(shè)計(jì)難度不斷增大。鑄件產(chǎn)生集中縮孔的基本原因是金屬的液態(tài)收縮和凝固收縮之和大于固態(tài)收縮[1]。由于輕量化結(jié)構(gòu)設(shè)計(jì)導(dǎo)致鑄件含有較多的分散熱節(jié),孤立熱節(jié)凝固過程中得不到有效補(bǔ)縮而產(chǎn)生縮孔,因此生產(chǎn)中鑄件產(chǎn)生縮孔的幾率不斷增加。

我公司鑄造工藝設(shè)計(jì)人員解決縮孔缺陷的主要方法可歸結(jié)為:1.非重要部位采用切除材料法,即通過挖槽、鑄孔等方法消除或轉(zhuǎn)移熱節(jié)[2];2.禁止切減材料的重要部位采用加厚補(bǔ)縮通道法,即增加熱節(jié)的補(bǔ)縮通道尺寸,使其大于熱節(jié)模數(shù),保證熱節(jié)部位凝固過程中補(bǔ)縮暢通,從而消除熱節(jié)處縮孔;3.切減材料和加厚補(bǔ)縮通道同時(shí)使用。采用這幾種手段,多數(shù)產(chǎn)品鑄造缺陷得到改善,但是這些方法通常會(huì)增加鑄件工藝增重率,并且澆注系統(tǒng)尺寸也會(huì)隨之增加,導(dǎo)致產(chǎn)品工藝出品率下降。

公司引進(jìn)鑄造CAE數(shù)值模擬軟件ProCAST已逾5年,經(jīng)過5年多的摸索,鑄造CAE仿真一致率已大幅提高,基于ProCAST的鑄造CAE仿真分析已經(jīng)成為公司產(chǎn)品開發(fā)過程中必不可少的一個(gè)環(huán)節(jié)。目前主要對凝固過程進(jìn)行仿真分析,預(yù)測鑄件縮孔縮松分布。由于過程復(fù)雜、計(jì)算量大導(dǎo)致流場計(jì)算時(shí)間長,大件一般需要2至4天,這樣導(dǎo)致大部分產(chǎn)品鑄造工藝模擬缺乏流場分析,工藝設(shè)計(jì)人員也很少通過改變流場進(jìn)行鑄造缺陷改善。

鑄件流場分布顯示了金屬液的充型順序,不同的流場分布直接影響鑄件溫度場分布,對鑄件的凝固過程也產(chǎn)生較大影響。本文介紹了兩個(gè)生產(chǎn)中出現(xiàn)重大縮孔缺陷的鑄件,通過數(shù)值模擬軟件ProCAST對其中一個(gè)產(chǎn)品的生產(chǎn)方案進(jìn)行流場和凝固過程分析,分析結(jié)果顯示金屬液通過鑄件流入冒口,冒口冷卻較快,導(dǎo)致鑄件產(chǎn)生縮孔。改進(jìn)方案通過優(yōu)化鑄件流場使金屬液從冒口流入鑄件,實(shí)物驗(yàn)證縮孔消除。根據(jù)這一成功經(jīng)驗(yàn),對前期重大縮孔缺陷未根除的某大型鑄鋼件進(jìn)行了工藝改進(jìn),流場得到優(yōu)化,最終消除縮孔缺陷。

1 產(chǎn)品介紹及缺陷描述

某厚大熔模鑄鋼件在試制過程中(小批量)出現(xiàn)嚴(yán)重縮孔缺陷:澆注系統(tǒng)氣割落件后,澆口根部露出較大縮孔,縮孔的比例為80%,實(shí)物缺陷如圖1所示:

該產(chǎn)品結(jié)構(gòu)相對簡單,主要結(jié)構(gòu)為三個(gè)平板交叉而成,外形尺寸為560×310×210mm,最小壁厚15mm,平均壁厚21mm,重量30kg,具體產(chǎn)品結(jié)構(gòu)如圖2所示。鑄件材質(zhì)是ZGD410-700,原工藝方案如圖3所示,工藝出品率為44% 。

2 原方案鑄造CAE仿真分析

本文通過鑄造工藝數(shù)值模擬軟件ProCAST對產(chǎn)品原工藝方案進(jìn)行了流場、凝固過程的模擬,主要模擬參數(shù)設(shè)置如表1所示:endprint

鑄件材質(zhì)是ZGD410-700,此材質(zhì)屬于公司開發(fā)的高強(qiáng)高韌鋼系列。該材質(zhì)的熱物性參數(shù)是通過ProCAST自帶材料庫熱物性計(jì)算模塊計(jì)算所得[3]。流場模擬結(jié)果如圖4所示,T為澆注時(shí)間。

原方案流場模擬結(jié)果顯示:澆注過程中,金屬液從澆口杯注入,經(jīng)澆口開始充填鑄件,金屬液充型過程較為平穩(wěn)。當(dāng)鑄件充填至冒口頸部位時(shí),金屬液從鑄件經(jīng)冒口頸流入冒口,鑄件充滿后,金屬液從鑄件經(jīng)冒口頸繼續(xù)充填冒口直至充滿。充填過程中金屬液從鑄件流入冒口,這樣冒口處于充型末端,金屬液流動(dòng)過程中溫度降低,而冒口頸附近部位鑄件處于“加熱”狀態(tài),冒口頸附近鑄件溫度高于冒口溫度。

凝固過程如圖5所示:離澆口杯和冒口較遠(yuǎn)的部位冷卻較快,最先凝固,澆注系統(tǒng)對這些部位補(bǔ)縮較好。由于金屬液從鑄件經(jīng)冒口頸流入冒口,導(dǎo)致冒口頸附近鑄件溫度高于冒口,加之冒口頸部位鑄件厚大,冒口冷卻較快,鑄件冷卻稍慢,最終鑄件在冒口頸部位形成孤立液相區(qū)而產(chǎn)生縮孔。縮孔模擬結(jié)果如圖6所示:

縮孔模擬結(jié)果顯示:冒口頸部位存在較大縮孔,鑄件沿冒口根部剖開如圖6(b)所示,鑄件存在較大縮孔,與圖1對比,模擬結(jié)果預(yù)測的縮孔位置和大小與實(shí)物基本完全一致。

3 鑄造工藝優(yōu)化設(shè)計(jì)

通過對原方案進(jìn)行流場、凝固過程的仿真分析可以知道,鑄件產(chǎn)生縮孔的主要原因是:金屬液從鑄件經(jīng)冒口頸流入冒口,鑄件先于冒口充填,冒口溫度低于鑄件而冷卻較快,導(dǎo)致冒口補(bǔ)縮效果降低,以致鑄件產(chǎn)生縮孔。因此若要消除鑄件的縮孔缺陷,應(yīng)改變澆注系統(tǒng),優(yōu)化鑄件充填過程中的流場分布,使金屬液先充填冒口,提高冒口的補(bǔ)縮效果。為此設(shè)計(jì)了“門”形優(yōu)化方案,具體工藝方案如圖7所示,澆口杯放置在中間,設(shè)計(jì)目的是讓金屬液從兩個(gè)澆口均勻充填。優(yōu)化方案工藝出品率為43%,與原方案相當(dāng) 。

應(yīng)用ProCAST對優(yōu)化方案進(jìn)行了流場、凝固過程的模擬,模擬參數(shù)設(shè)置與原方案相同,如表1所示。流場模擬結(jié)果如圖9所示:

優(yōu)化方案流場模擬結(jié)果顯示:澆注過程中,金屬液從澆口杯注入,經(jīng)橫澆道分流后,分別從兩個(gè)澆口充填鑄件。金屬液充填過程較為平穩(wěn),金屬液從兩側(cè)澆口棒(冒口)經(jīng)內(nèi)澆口注入鑄件直至鑄件充滿。充填過程中金屬液始終從冒口流入鑄件,這樣鑄件處于充型末端,冒口處于“加熱”狀態(tài),充填順序與原方案相反。

凝固過程模擬結(jié)果如圖10所示:鑄件呈順序凝固,凝固過程中未出現(xiàn)孤立液相區(qū),鑄件先于澆注系統(tǒng)凝固,澆注系統(tǒng)對鑄件補(bǔ)縮良好。縮孔模擬結(jié)果如圖11所示:

優(yōu)化方案縮孔模擬結(jié)果顯示:鑄件無縮孔。優(yōu)化方案實(shí)物驗(yàn)證結(jié)果如圖8所示:澆注系統(tǒng)氣割落件后,澆口根部無縮孔。批量驗(yàn)證顯示原方案中澆口根部縮孔消除。由此可見通過優(yōu)化流場可達(dá)到消除澆口根部縮孔缺陷的目的。

4 流場優(yōu)化法的推廣驗(yàn)證

生產(chǎn)過程中另一極端件(支架)澆口根部長期存在嚴(yán)重縮孔缺陷,多次更改工藝設(shè)計(jì)仍未明顯改善縮孔缺陷。鑄件材質(zhì)為ZGD410-700,重量29kg,出品率50%,產(chǎn)品結(jié)構(gòu)、工藝方案分別如圖12和圖13所示:

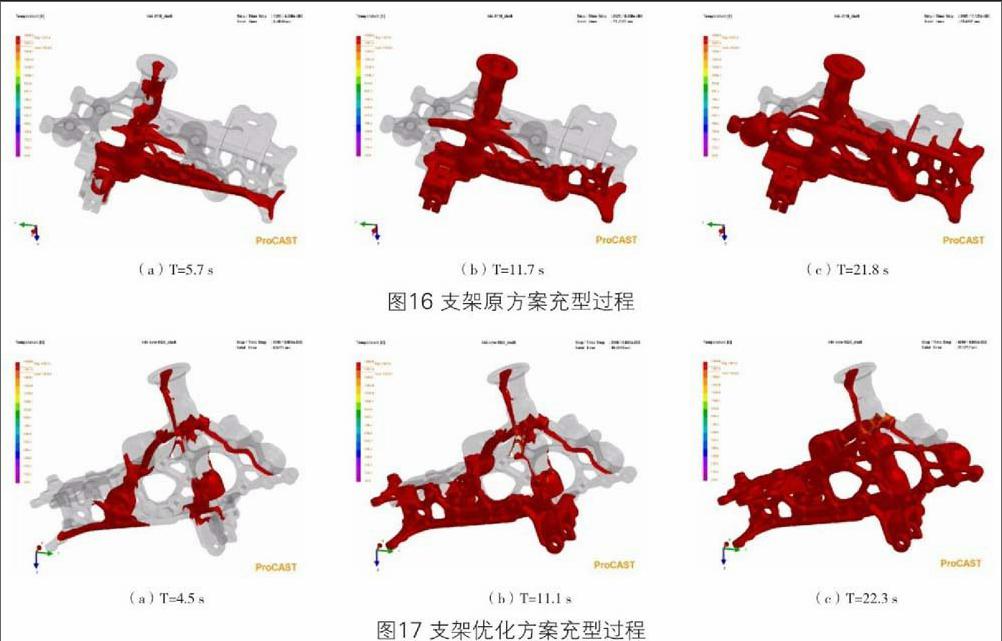

原方案開模并批量生產(chǎn)后,圖12所示部位1、部位2(內(nèi)澆口所在部位)凸臺(tái)加工后露出嚴(yán)重縮孔缺陷,具體如圖15所示。其中部位2縮孔比例為50%,部位1為30%,嚴(yán)重影響了產(chǎn)品質(zhì)量并增加了生產(chǎn)成本。應(yīng)用ProCAST對原方案進(jìn)行了流場、凝固過程的模擬,模擬時(shí)型殼擺放方法與澆注現(xiàn)場一致,澆注時(shí)間25秒,其它模擬參數(shù)設(shè)置如表1所示。流場模擬結(jié)果如圖16所示:

原方案流場模擬結(jié)果顯示:澆注過程中,金屬液從澆口杯注入,首先從中間直澆道的最下端澆口填充鑄件(圖16(a)(b)所示),金屬液從鑄件流入部位2處的冒口直至將其充滿;部位1處的冒口與同高度鑄件部位同時(shí)充滿(圖4.3(c)所示)。這樣的充填順序與本文第二節(jié)所述案例相同,冒口的補(bǔ)縮效果降低以致鑄件產(chǎn)生縮孔缺陷。根據(jù)本文前述流場優(yōu)化法成功改善縮孔缺陷的經(jīng)驗(yàn),通過流場優(yōu)化法對此產(chǎn)品進(jìn)行了工藝改進(jìn),工藝方案如圖14所示,工藝出品率為50%,與原方案相同。優(yōu)化方案與原方案相比,主要對中間部分直澆道做了縮頸處理,目的是讓金屬液先從右側(cè)分澆道(圖14所示)注入鑄件。

應(yīng)用ProCAST對優(yōu)化方案進(jìn)行了流場、凝固過程的模擬,模擬時(shí)型殼擺放方法與澆注現(xiàn)場一致,模擬參數(shù)與原方案相同。流場模擬結(jié)果如圖17所示:

優(yōu)化方案流場模擬結(jié)果顯示:澆注過程中,金屬液從澆口杯注入,首先從右側(cè)分澆道(圖14所示)的最下端澆口充填鑄件(圖17(a)所示),金屬液從部位2處的冒口流入鑄件,當(dāng)鑄件中金屬液充填到一定高度時(shí)(圖17(b)所示),金屬液通過部位1處的冒口繼續(xù)充填鑄件。這樣的充填順序與預(yù)期流場分布一致,部位1、2處冒口的補(bǔ)縮效果提高。

開模后批量實(shí)物澆注結(jié)果如圖18(a)(b)所示,實(shí)物機(jī)加工結(jié)果如圖18(c)所示:

優(yōu)化方案開模后批量驗(yàn)證結(jié)果顯示:鑄件落件后澆口斷面無縮孔,如圖18(b)圓圈標(biāo)記所示;機(jī)加工后如圖18(c)所示,部位1、部位2處無外漏縮孔。多次大批量驗(yàn)證結(jié)果顯示原方案中部位1、部位2處嚴(yán)重外漏縮孔消除。流場優(yōu)化消除澆口根部縮孔缺陷的方法再一次得到成功應(yīng)用。

5 結(jié)束語

針對生產(chǎn)中澆口根部出現(xiàn)嚴(yán)重縮孔的產(chǎn)品,通過仿真分析發(fā)現(xiàn)金屬液充型順序不合理是導(dǎo)致鑄件產(chǎn)生縮孔缺陷的主要原因。在基本不降低工藝出品率的基礎(chǔ)上,改進(jìn)工藝方案,流場模擬結(jié)果顯示優(yōu)化方案充型合理,實(shí)物驗(yàn)證縮孔消除。借鑒這一缺陷改善的成功經(jīng)驗(yàn),對生產(chǎn)中澆口根部長期存在嚴(yán)重縮孔缺陷的另一產(chǎn)品進(jìn)行了工藝改進(jìn),仿真模擬結(jié)果顯示優(yōu)化方案充型合理,實(shí)物驗(yàn)證縮孔消除,批量生產(chǎn)驗(yàn)證顯示優(yōu)化方案工藝穩(wěn)定,鑄件縮孔缺陷根除。鑄件內(nèi)在質(zhì)量大幅提高,鑄件返修率大幅降低,生產(chǎn)效率明顯提高,生產(chǎn)成本明顯降低,同時(shí)為消除澆口根部縮孔缺陷提供了較好的參考。

參考文獻(xiàn):

[1]吳樹森,柳玉起.材料成型原理[M].機(jī)械工業(yè)出版社,2008:108-109.

[2]許云祥.設(shè)計(jì)合理的澆注方案以保證充填和補(bǔ)縮——熔模鑄件鑄造方案設(shè)計(jì)系列講座之一[J]. 特種鑄造及有色合金. 2003(04):50-54.

[3]李建強(qiáng).大型鑄鋼件凝固過程數(shù)值模擬參數(shù)值優(yōu)化[D].哈爾濱工業(yè)大學(xué),2011.endprint