CFRP加固損傷鋼板的拉伸及疲勞性能研究

張彤彤,吳 健,李泓運,王緯波

(中國船舶科學(xué)研究中心 船舶振動噪聲重點實驗室,江蘇 無錫214082)

CFRP加固損傷鋼板的拉伸及疲勞性能研究

張彤彤,吳 健,李泓運,王緯波

(中國船舶科學(xué)研究中心 船舶振動噪聲重點實驗室,江蘇 無錫214082)

文章基于Dugdale模型理論提出CFRP加固含裂紋鋼板加固量的計算方法。通過虛擬裂紋閉合法建立模型來模擬塑性鋼板的破壞過程,并完成相關(guān)試驗,驗證了CFRP加固含裂紋鋼板有效粘貼長度、有效粘貼寬度取值的有效性。同時利用Paris公式預(yù)估疲勞壽命,并結(jié)合相關(guān)試驗數(shù)據(jù),探究了CFRP加固對含裂紋鋼板疲勞壽命的提高作用。研究表明,有效粘貼長度、有效粘貼寬度的理論取值有效;通過CFRP雙側(cè)加固豎裂紋、斜裂紋鋼板構(gòu)件可分別使其疲勞壽命得到顯著提高。

CFRP碳纖維復(fù)合材料;裂紋;斷裂力學(xué);拉伸強(qiáng)度;疲勞強(qiáng)度

0 引 言

鋼結(jié)構(gòu)是現(xiàn)代工程結(jié)構(gòu),如船舶與海洋結(jié)構(gòu)中廣泛采用的結(jié)構(gòu)形式之一。當(dāng)受到制造、施工、環(huán)境、載荷等多種因素的影響時,鋼結(jié)構(gòu)容易產(chǎn)生缺陷和損傷。目前的鋼結(jié)構(gòu)通常采用焊接修復(fù)方法,但是此種方法會產(chǎn)生許多影響加固質(zhì)量的因素,如焊接部位組織性能劣化、易產(chǎn)生殘余應(yīng)力等。碳纖維復(fù)合材料(Carbon Fiber Reinforced Polymer,簡稱為CFRP)加固修復(fù)損傷鋼結(jié)構(gòu)作為一種新方法有許多突出的優(yōu)點,如操作簡單、加固效率高、不會導(dǎo)致嚴(yán)重的應(yīng)力集中和殘余應(yīng)力、施工方便等。

近年來,國內(nèi)外對CFRP加固修復(fù)損傷鋼結(jié)構(gòu)展開了許多研究。Sean,Jones等[1]對含邊裂紋和中心裂紋的受拉構(gòu)件進(jìn)行了疲勞試驗研究,考察了CFRP材料及幾何參數(shù)對加固效果的影響。Bassetti等[2]對預(yù)應(yīng)力CFRP板加固鉚接鋼結(jié)構(gòu)進(jìn)行了試驗研究。在國內(nèi),張寧等[3]對CFRP加固鋼板的靜力拉伸性能和鋼吊車梁的疲勞性能進(jìn)行了大量的試驗研究。鄭云等[4-6]對CFRP加固疲勞損傷鋼結(jié)構(gòu)進(jìn)行了斷裂力學(xué)數(shù)值分析和試驗研究。王放等[7]對復(fù)合材料板拉伸破壞過程計算方法進(jìn)行了分析。但目前對CFRP加固鋼結(jié)構(gòu)的研究仍然有許多不足。如加固結(jié)構(gòu)很少考慮鋼材的塑性;研究主要集中在Ⅰ型裂紋;系統(tǒng)的加固設(shè)計方法仍有待完善等。

為探究CFRP加固含損傷塑性鋼板在受拉伸時的性能效果,本文基于Dugdale模型理論確定CFRP加固含裂紋鋼板用量;通過虛擬裂紋閉合法建立有限元模型;結(jié)合靜力拉伸試驗(Ⅰ型裂紋損傷構(gòu)件和Ⅰ-Ⅱ型復(fù)合裂紋損傷構(gòu)件),共同驗證了有效粘貼長度、有效粘貼寬度這兩個參數(shù)的有效性。用Paris公式對疲勞壽命進(jìn)行估算,結(jié)合多組疲勞試驗結(jié)果,探究了CFRP加固方法對損傷鋼板疲勞壽命的提高作用。

1 理論基礎(chǔ)

1.1 加固方案的確定

用CFRP加固含裂紋鋼板可彌補(bǔ)裂紋造成的承載力損失。本文以鋼板屈服為標(biāo)準(zhǔn),認(rèn)為加固后鋼板屈服時能夠承受的載荷不小于無損傷鋼板屈服時的載荷,則可認(rèn)為加固有效。

對于塑性鋼材的大范圍屈服裂紋,Dugdale理論認(rèn)為裂紋有效半長度是a+ρ,a為裂紋半長度,ρ為塑性區(qū)尺寸,如圖1所示。由于在a到a+ρ間的有效裂紋表面受到屈服應(yīng)力σys引起的壓縮,所以這一段沒有開裂[8]。對于Ⅰ型裂紋,有效應(yīng)力強(qiáng)度因子為

圖1 Dugdale模型Fig.1 Dugdale model

在裂紋有效半長度a到a+ρ的范圍內(nèi),-σys作用在塑性區(qū)上產(chǎn)生的應(yīng)力強(qiáng)度因子為Kρ,其表達(dá)式為

假設(shè)在有效裂紋尖端的應(yīng)力奇異性消失,則有

整理上式,即可得到確定塑性區(qū)尺寸的條件:

因此塑性區(qū)擴(kuò)展至整個板寬h時,鋼板內(nèi)遠(yuǎn)場應(yīng)力為

此時被加固鋼板承受的載荷為

即可解出需要的CFRP的橫截面積,即

若對鋼板進(jìn)行雙面等寬加固,則每側(cè)CFRP的厚度為

用CFRP加固含裂紋鋼板時,界面剪應(yīng)力主要分布在CFRP端部一定長度范圍內(nèi),這一長度被稱為有效粘結(jié)長度,即在這一長度范圍內(nèi),CFRP完成其應(yīng)力傳遞。此有效粘貼長度可取值為[9]:

其中:Ep、Gp和tp分別為CFRP的拉伸模量、剪切模量和厚度;Es、Gs和ts分別為鋼基板的拉伸模量、剪切模量和厚度;Ga、ta分別為膠黏劑的剪切模量、厚度。

粘結(jié)時在裂紋擴(kuò)展方向的寬度稱為粘結(jié)寬度。當(dāng)被加固鋼板含有裂紋時,裂紋處CFRP中會產(chǎn)生較大的界面剪應(yīng)力。當(dāng)在寬度方向逐漸遠(yuǎn)離裂紋時,裂紋的影響逐漸削弱。粘結(jié)寬度約是裂紋長的3倍時,界面剪應(yīng)力趨于0。本文中有效粘結(jié)寬度取值為裂紋長度的3倍[9]。

1.2 虛擬裂紋閉合法和有限元建模方法

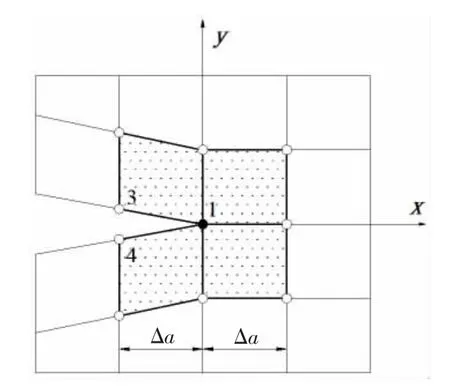

用能量釋放率G衡量裂紋狀態(tài),并用虛擬裂紋閉合法(VCCT)進(jìn)行計算[10]。能量釋放率為裂紋端點向前擴(kuò)展一個單位長度時,平板單位厚度釋放出來的能量。虛擬裂紋閉合法的基本假設(shè)是虛擬裂紋尖端后面的張開位移和實際裂紋尖端后面的張開位移近似相等,如圖2所示,其方程可表示為:

其中:Fx1、Fy1分別為節(jié)點 1 在 x、y 方向的力,Δu3,4、Δυ3,4分別為裂紋后方節(jié)點 3、4 之間 x、y 方向上的距離。

圖2 虛擬裂紋閉合法計算應(yīng)變能釋放率示意圖Fig.2 Schematic of VCCT method used to calculate G

圖3 三維裂紋的虛擬裂紋閉合法Fig.3 VCCT method of the 3D crack

Shivakumar等[11]將虛擬裂紋閉合法的計算推廣到三維裂紋,如圖3所示。八節(jié)點實體單元i處的能量釋放率為

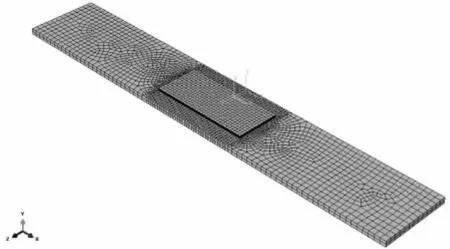

基于以上方法,用有限元軟件ABAQUS-6.10建立模型。被加固損傷鋼板采用三維實體單元。對于補(bǔ)強(qiáng)用復(fù)合材料板,用復(fù)合層功能進(jìn)行建模;復(fù)合材料板與被加固鋼板之間的膠層采用Cohesive單元。Cohesive單元界面剛度按下式取值

其中:E3為膠層材料沿厚度方向的彈性模量,t為界面相鄰層的厚度,α為一個遠(yuǎn)大于1的參數(shù)。α取值應(yīng)滿足α≥50,以避免界面剛度的引入對整個結(jié)構(gòu)的剛度產(chǎn)生大的影響[12]。但α取值過大會出現(xiàn)Cohesive單元中牽引力出現(xiàn)震蕩的情況。本模型中取α=100。

模型一端固支,另一端受拉力作用,令其輸出受拉端的載荷—位移曲線,有限元模型如圖4所示。

1.3 疲勞壽命估算

CFRP雙面加固有限寬板裂紋尖端應(yīng)力強(qiáng)度因子為

圖4 CFRP加固含裂紋鋼板有限元模型Fig.4 Finite element model of cracked steel plate reinforced by CFRP plates

對于一般疲勞構(gòu)件,其剩余壽命主要取決于剩余未損傷區(qū)域疲勞裂紋的擴(kuò)展速率。裂紋擴(kuò)展速率可用Paris公式表示:

其中:ΔKI,P=KI,Pmax-KI,Pmin;a為裂紋半長度;c、n為材料參數(shù)。因此要求得試件的疲勞壽命,需將(16)式積分得到

其中:a0為裂紋初始半長度,a1為結(jié)構(gòu)失穩(wěn)時裂紋半長度。

由于CFRP雙面加固鋼板應(yīng)力強(qiáng)度因子與遠(yuǎn)場應(yīng)力、加固件中各相的性能參數(shù)有關(guān)。因此在指定目標(biāo)疲勞壽命下,若被加固鋼板、CFRP補(bǔ)片和膠黏劑參數(shù)確定,即可通過(17)式求解出需要的CFRP補(bǔ)片的厚度tp的取值范圍。

2 靜態(tài)拉伸試驗與疲勞試驗

2.1 試驗用試件

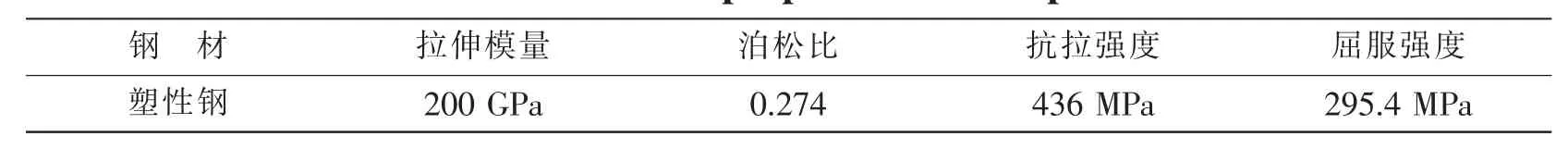

為探究CFRP加固修復(fù)損傷鋼板的性能,本次試驗設(shè)計了以下兩種典型損傷試件。損傷試件均為受拉鋼板,板中部存在穿透裂紋。第一種“豎裂紋”(Ⅰ型裂紋)損傷結(jié)構(gòu),裂紋垂直于受力方向;第二種“斜裂紋”(Ⅰ-Ⅱ型復(fù)合裂紋)損傷結(jié)構(gòu),裂紋與受力方向成45°角。其尺寸和裂紋型式分別如圖5和圖6所示。鋼板材料參數(shù)如表1所示,相應(yīng)無損傷鋼板屈服載荷為69.4 kN,用于加固損傷鋼板試驗組加固效果的比較。

損傷加固試件用不同尺寸和厚度的CFRP板加固裂紋處。試樣加固時先去除金屬表面的油污及銹跡,并用砂紙打磨,最后用丙酮溶液清洗表面。粘接時首先鋪一層0.2mm厚的玻璃纖維布(GFRP)防止碳纖維補(bǔ)片與鋼板接觸產(chǎn)生電化學(xué)腐蝕,再粘接碳纖維補(bǔ)片,并在復(fù)合材料邊緣形成溢膠,最后在加固表面覆蓋一層玻璃纖維布進(jìn)行表面防護(hù)。

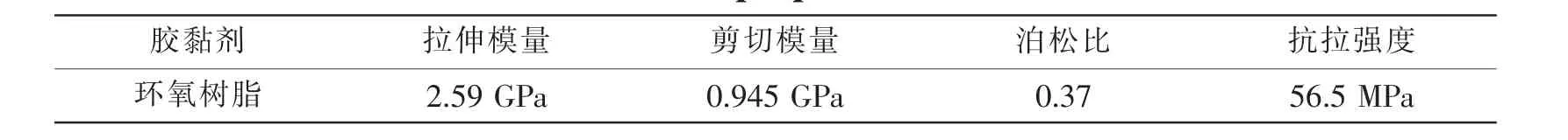

膠黏劑和復(fù)合材料補(bǔ)片涉及的材料參數(shù)如表2-3所示。

若對試件進(jìn)行鋼板等寬雙面加固,通過(9)式計算得到每側(cè)CFRP板厚度為0.796 mm。因此制作試件時CFRP板厚度取0.8 mm,并取其寬度和長度作為變量。

圖5 “豎裂紋”損傷結(jié)構(gòu)Fig.5 ‘Vertical crack’ damage structure

圖6 “斜裂紋”損傷結(jié)構(gòu)Fig.6 ‘Inclined crack’ damage structure

表1 鋼材材料屬性Tab.1 Material properties of steel plates

表2 膠黏劑材料屬性Tab.2 Material properties of adhesive

表3 復(fù)合材料材料屬性Tab.3 Material properties of composite materials

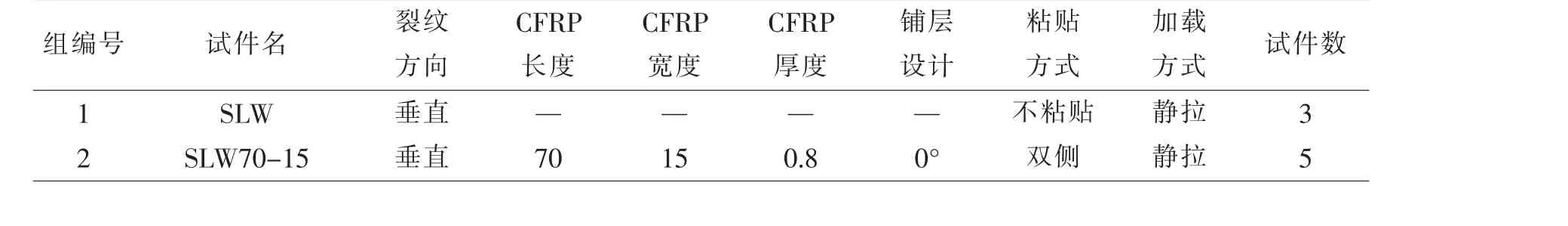

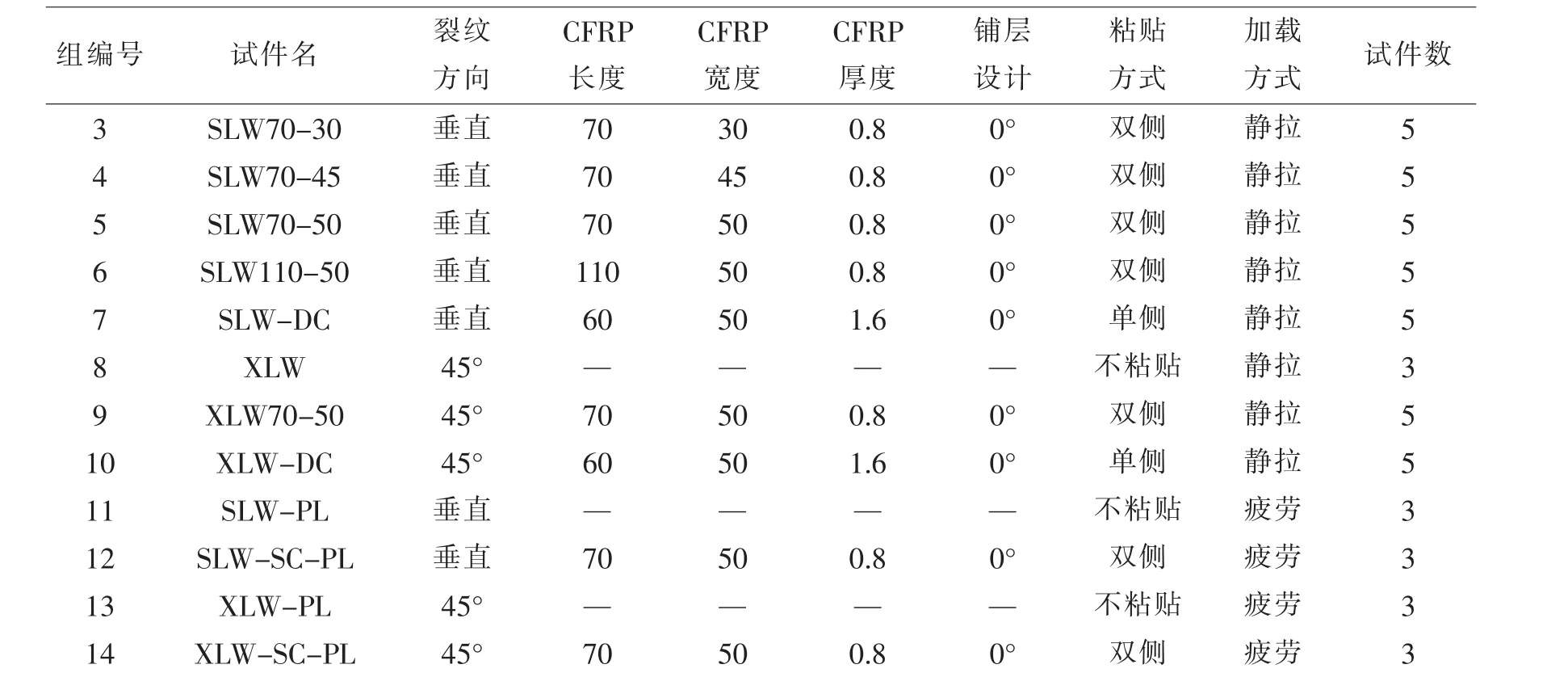

碳纖維復(fù)合材料加固損傷鋼板靜態(tài)拉伸試驗中,主要考慮粘貼長度、粘貼寬度、單側(cè)或雙側(cè)加固這三個因素的影響。設(shè)置靜態(tài)拉伸試驗組10組,疲勞試驗試件共4組,各組參數(shù)設(shè)置如表4所示。

表4 試件分組匯總表Tab.4 The group summary table of experimental specimens

續(xù)表4

2.2 試驗方法

本次靜態(tài)拉伸強(qiáng)度試驗使用船舶振動噪聲重點實驗室中的MTS單向動靜態(tài)加載試驗機(jī)Landmark370.10完成。測試時采用位移加載控制,以0.5 mm/min的加載速度對試樣施加準(zhǔn)靜態(tài)載荷,每隔0.2 s采集試件受力,直至試樣發(fā)生破壞。

進(jìn)行拉伸疲勞性能進(jìn)行測試時,采用力加載控制,平均載荷取靜強(qiáng)度的50%,應(yīng)力幅值為靜強(qiáng)度的20%,加載至結(jié)構(gòu)破壞。試驗頻率為10 Hz,數(shù)據(jù)記錄循環(huán)次數(shù)以及每100次循環(huán)記錄1次循環(huán)的位移載荷數(shù)據(jù)。

3 靜態(tài)拉伸試驗分析

3.1 載荷—位移曲線與破壞過程

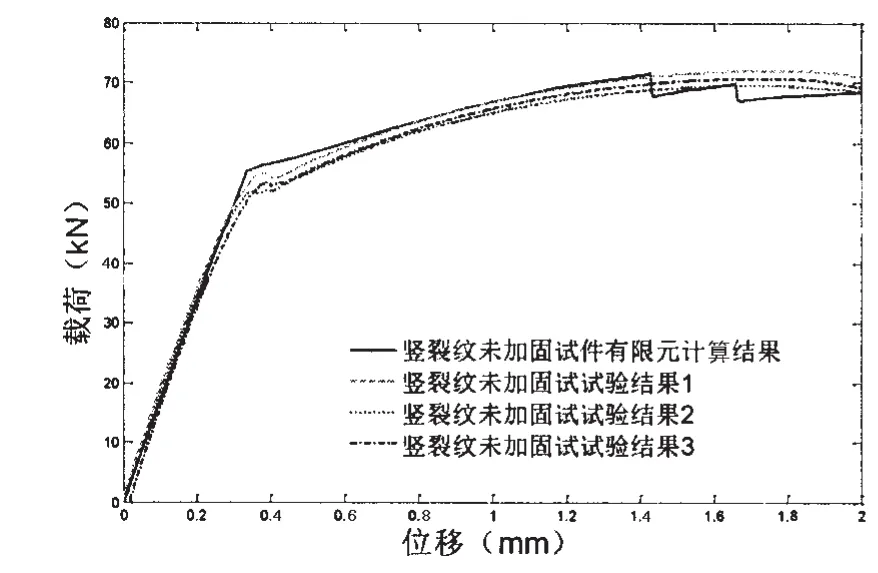

未加固試件受拉位移—載荷曲線如圖7和圖8所示。對于豎裂紋試件,開始受拉后裂尖張開,逐漸出現(xiàn)塑形狀態(tài)且塑性區(qū)逐步擴(kuò)大,此過程中載荷隨位移幾乎成線性增加。當(dāng)整個板寬范圍均為塑性后,線性增長段結(jié)束,載荷位移曲線有“振動”,此時載荷約為53.2 kN。繼而載荷增長逐漸變慢。待裂尖張開達(dá)到臨界值,載荷達(dá)到極限載荷(約為70.7 kN),裂紋開始擴(kuò)展,載荷隨之降低,鋼板表面如圖9所示。

圖7 豎裂紋靜拉試件載荷—位移曲線(組1)Fig.7 The load-displacement curve of vertical crack tensile specimens(group 1)

圖8 斜裂紋靜拉試件載荷—位移曲線(組8)Fig.8 The load-displacement curve of inclined crack tensile specimens(group 8)

對于斜裂紋試件,載荷—位移曲線與豎裂紋試件類似,如圖8所示。但在鋼板板寬范圍進(jìn)入塑性的過程中,載荷值有一持平段,約為71.4 kN,鋼板表面狀態(tài)如圖10所示。裂紋擴(kuò)展時極限載荷約為78.2 kN。裂紋擴(kuò)展方向與受拉方向垂直。

圖9 豎裂紋試件受拉過程(試驗結(jié)果和有限元計算結(jié)果)Fig.9 The vertical crack tensile specimen(experimental result and FEM result)

圖10 斜裂紋試件受拉過程(試驗結(jié)果和有限元計算結(jié)果)Fig.10 The inclined crack tensile specimen(experimental result and FEM result)

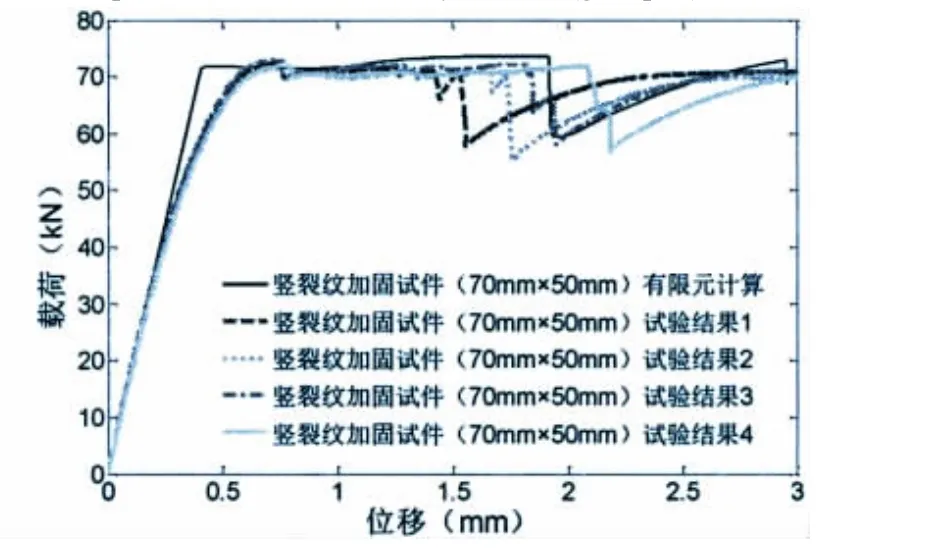

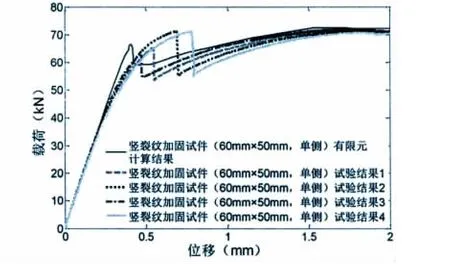

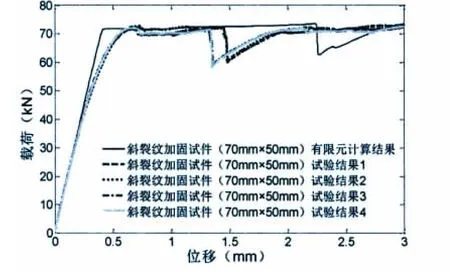

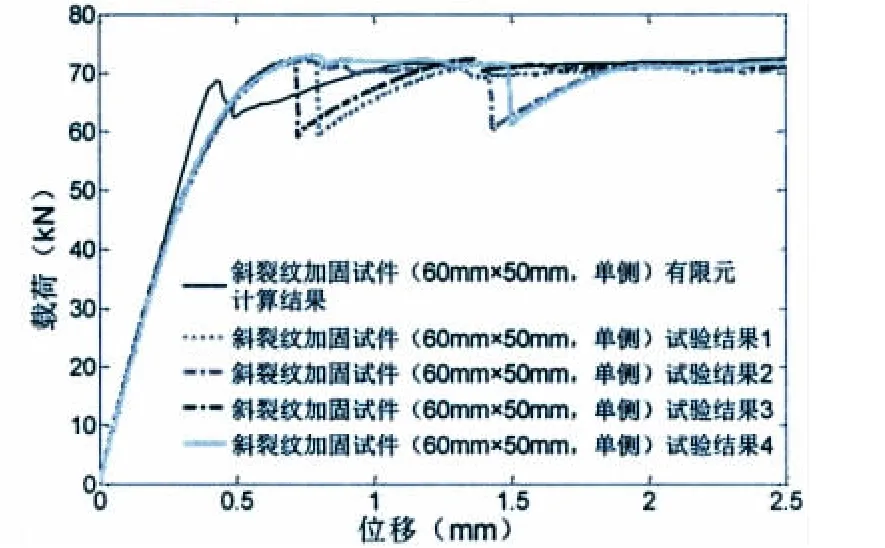

對于各組CFRP加固試件,部分試件的載荷—位移曲線如圖11-18所示。拉伸開始時,載荷—位移曲線線性增長。當(dāng)載荷增大到某一值時,曲線出現(xiàn)“抖動”,載荷不再增加,觀察試件表面,此時CFRP板從板端逐漸開始剝離,如圖19所示。隨著剝離范圍逐漸擴(kuò)大,載荷始終保持在一個較高的水平,直至CFRP板整體剝離下來,與此同時載荷瞬間下降至某一值,此值略大于未加固鋼板載荷線性段結(jié)束時的載荷值,即未加固鋼板板寬范圍完全塑性時的載荷值。CFRP剝離時鋼板無明顯頸縮現(xiàn)象,裂尖處無可視的張開位移,可見CFRP加固對鋼板補(bǔ)強(qiáng)作用明顯。之后載荷增大,裂尖張開位移增大,到達(dá)極限載荷后裂紋開始擴(kuò)展,載荷隨之降低。

圖11 CFRP加固豎裂紋靜拉試件載荷—位移曲線(組2)Fig.11 The load-displacement curve of vertical crack tensile specimens reinforced by CFRP(group 2)

圖12 CFRP加固豎裂紋靜拉試件載荷—位移曲線(組3)Fig.12 The load-displacement curve of vertical crack tensile specimens reinforced by CFRP(group 3)

圖13 CFRP加固豎裂紋靜拉試件載荷-位移曲線(組4)Fig.13 The load-displacement curve of vertical crack tensile specimens reinforced by CFRP(group 4)

圖14 CFRP加固豎裂紋靜拉試件載荷—位移曲線(組5)Fig.14 The load-displacement curve of vertical crack tensile specimens reinforced by CFRP(group 5)

圖15 CFRP加固豎裂紋靜拉試件載荷—位移曲線(組6)Fig.15 The load-displacement curve of vertical crack tensile specimens reinforced by CFRP(group 6)

圖16 CFRP加固豎裂紋靜拉試件載荷—位移曲線(組7)Fig.16 The load-displacement curve of vertical crack tensile specimens reinforced by CFRP(group 7)

圖17 CFRP加固斜裂紋靜拉試件載荷—位移曲線(組9)Fig.17 The load-displacement curve of inclined crack tensile specimens reinforced by CFRP(group 9)

圖18 CFRP加固斜裂紋靜拉試件載荷—位移曲線(組10)Fig.18 The load-displacement curve of inclined crack tensile specimens reinforced by CFRP(group 10)

對比有限元計算結(jié)果與試驗結(jié)果,有限元方法可以較好地模擬鋼板裂尖塑性區(qū)擴(kuò)展和裂紋啟裂的過程,以及CFRP板的剝離行為。膠層破壞后載荷下降及載荷值變化的計算也較為準(zhǔn)確。但有限元方法對剝離位移的計算有一定的誤差,并受粘貼寬度影響明顯。整體來看,有限元計算方法可大致準(zhǔn)確的模擬出試驗過程。

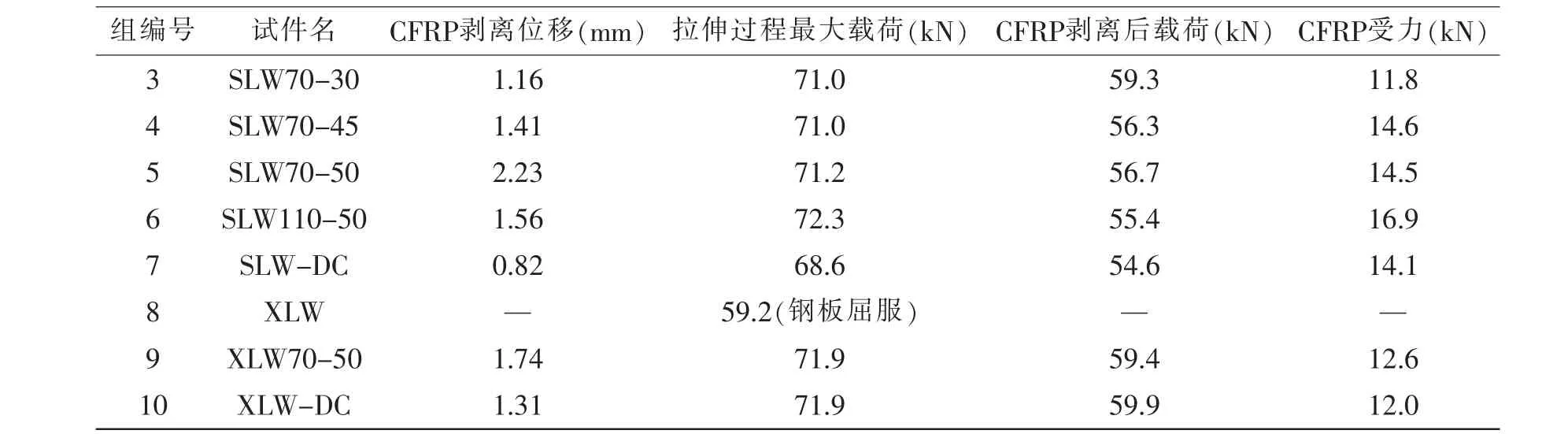

3.2 破壞形態(tài)與特征載荷

10個試驗組中各試件的破壞形式均為CFRP板首先剝離,之后裂紋擴(kuò)展,鋼板被拉斷。讀取拉伸過程最大載荷、CFRP剝離位移、CFRP剝離后載荷,將這幾個值取平均值,如表5所示。CFRP剝離時載荷下降值認(rèn)為是CFRP板受力,亦取平均值填入表5。

由表可知,依據(jù)(8)式計算的加固量進(jìn)行加固的組5-組7、組9、組10均達(dá)到了預(yù)期加固效果 (69.4 kN),其中豎裂紋試件承擔(dān)載荷平均提高了31.2%,斜裂紋試件承擔(dān)載荷平均提高了21.4%。甚至使用CFRP較少的組3、組4也可使鋼板承擔(dān)載荷的能力恢復(fù)至無裂紋的水平。僅與裂紋等寬加固的組2,亦使試件承擔(dān)載荷提高了23.2%。

圖19 外層GFRP破壞,CFRP剝離Fig.19 Outer GFRP damage and CFRP stripping

表5 試驗結(jié)果特征載荷Tab.5 The characteristic load of the experimental results

續(xù)表5

CFRP完全剝離后載荷迅速下降。剝離后載荷略大于塑性區(qū)擴(kuò)張至整個板寬時的載荷值 (53.2 kN)。說明在CFRP剝離時,裂紋處鋼板板寬范圍已經(jīng)處于塑性狀態(tài)。

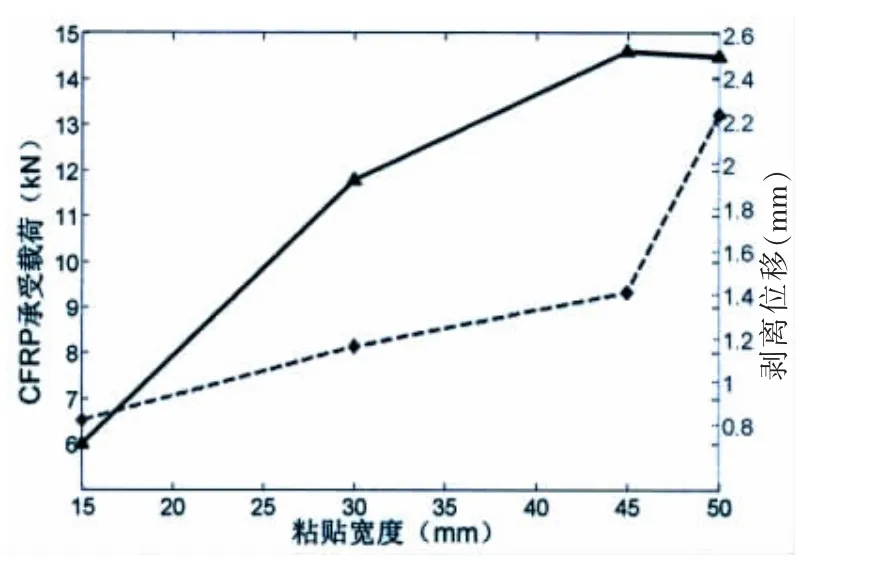

不同粘貼寬度豎裂紋試件(組2-5)的剝離位移隨粘貼寬度逐漸增大,且與鋼板等寬粘貼的試件(組5)剝離位移比其他組大很多,如圖20所示。說明更寬的CFRP板更不容易剝離,且等寬粘貼更為牢固。同樣,CFRP所承受的載荷也隨粘貼寬度增大而增大,可見更寬的CFRP板對鋼板有更好的補(bǔ)強(qiáng)作用。而粘貼寬度為45 mm和50 mm的試驗組,CFRP所受載荷相差不大,說明粘貼寬度為45 mm(裂紋長度的3倍)時,已經(jīng)能很好地完成從鋼板裂紋處到CFRP板的載荷傳遞,因此取有效粘貼寬度為裂紋尺寸的3倍是合理的。

通過(10)式計算,CFRP板粘貼長度為70 mm時已滿足有效粘貼長度尺寸要求。用更長粘貼長度(組6)的試驗數(shù)據(jù)作對比,在剝離位移、剝離前載荷、剝離后載荷幾個方面均未表現(xiàn)出明顯優(yōu)勢,說明有效粘貼長度已經(jīng)足夠完成應(yīng)力的傳遞,在達(dá)到有效粘貼長度時繼續(xù)增加長度對鋼板的補(bǔ)強(qiáng)效果意義不大。

豎裂紋單側(cè)加固試件(組7)CFRP板均很早就發(fā)生剝離,斜裂紋單側(cè)加固試件(組10)剝離位移也小于其他斜裂紋加固組,說明單側(cè)加固試件受拉時膠層承擔(dān)更大的剪力,膠層更加容易破壞。

圖20 CFRP中的載荷與剝離位移Fig.20 The load in CFRP and debonding displacement

4 疲勞試驗分析

4.1 疲勞試驗過程與破壞形態(tài)

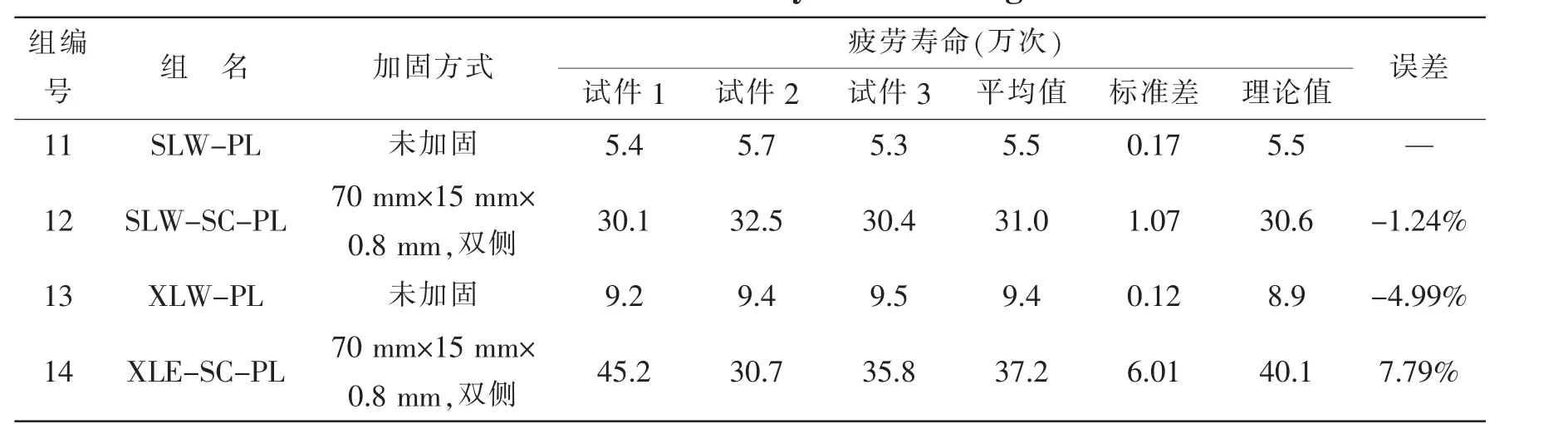

進(jìn)行疲勞試驗時,被加固試件用CFRP板進(jìn)行雙側(cè)加固,CFRP板尺寸為長70 mm,寬50 mm,厚0.8 mm。豎裂紋試件疲勞試驗平均載荷設(shè)為36kN,載荷幅值為14.4 kN;斜裂紋試件疲勞試驗平均載荷設(shè)為36.5 kN,載荷幅值為14.6 kN。試驗頻率均為10 Hz。

試驗過程中未加固豎裂紋試件在經(jīng)受一定的載荷循環(huán)后,在鋼板表面能觀察到裂紋逐漸擴(kuò)展,但是裂尖并未明顯張開。隨著循環(huán)次數(shù)的增加,裂紋長度逐漸增大且裂紋前進(jìn)軌跡為非常整齊的直線。最后裂紋擴(kuò)展至臨界狀態(tài),試件被拉斷。試驗結(jié)束后觀察疲勞裂紋擴(kuò)展部分?jǐn)嗫谡R,裂紋面與鋼板外表面垂直。斜裂紋試件疲勞裂紋沿水平方向(垂直于載荷方向)擴(kuò)展,其擴(kuò)展方式和斷口形貌與豎裂紋類似。

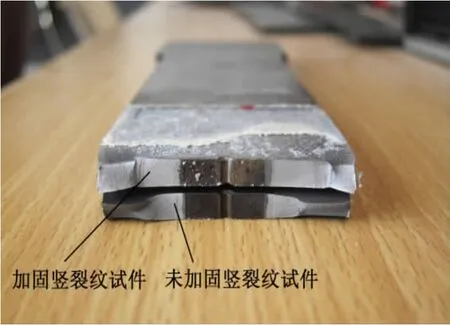

CFRP加固后的試件在疲勞試驗過程前期,鋼板板端無明顯位移變化,可推測裂紋裂尖處無明顯張開位移。CFRP板表面無損傷。隨著載荷循環(huán)次數(shù)增加至疲勞壽命,外層GFRP層斷裂,CFRP板剝離,鋼板被拉斷。觀察疲勞斷口知,CFRP加固試件疲勞裂紋擴(kuò)展范圍大于未加固試件,如圖21所示。

疲勞試驗中,CFRP剝離和鋼板達(dá)到疲勞壽命在時間上相隔很近,可見CFRP板的剝離作用不明顯。可推測是因為疲勞試驗過程中載荷水平較低,與靜態(tài)拉伸試驗相比膠層受力較小,膠層不易破壞,能更好地傳遞鋼板上的載荷,發(fā)揮CFRP板的作用。

4.2 疲勞壽命

用Paris公式計算疲勞壽命時,c、n為材料參數(shù),與鋼材性能有關(guān)。由文獻(xiàn)[13]取n=2.25,c值可通過未加固豎裂紋鋼板疲勞壽命計算,再用此組c、n的值對豎裂紋加固試件、斜裂紋未加固試件、斜裂紋加固試件的疲勞壽命進(jìn)行估算。

圖21 加固前后豎裂紋試件疲勞裂紋表面Fig.21 The fatigue crack surface of vertical crack specimen before and after reinforcement

表6 疲勞試驗結(jié)果匯總表Tab.6 The results summary table of fatigue tests

經(jīng)試驗測定,未加固豎裂紋試件平均壽命為5.5萬次;雙側(cè)加固后平均壽命為31.0萬次,疲勞壽命增加了4.6倍。未加固斜裂紋試件平均壽命為9.4萬次;雙側(cè)加固后平均壽命為37.2萬次,疲勞壽命增加了近3倍。CFRP加固試件疲勞壽命的標(biāo)準(zhǔn)差大于未加固試件,說明CFRP加固試件疲勞壽命有離散性。而CFRP加固斜裂紋試件的疲勞壽命標(biāo)準(zhǔn)差大于CFRP加固豎裂紋試件,說明CFRP加固斜裂紋試件情況更復(fù)雜一些。

疲勞壽命理論計算對未加固斜裂紋試件和雙側(cè)加固試件計算結(jié)果較為準(zhǔn)確,但依然存在一定的誤差。究其原因,考慮大致如下:

(1)進(jìn)行疲勞壽命計算的Paris常數(shù)值為查閱文獻(xiàn)和通過一組試件估算,使得使用的Paris常數(shù)值本身有一定的誤差,這可能造成后續(xù)疲勞壽命計算不準(zhǔn)。

(2)膠層的性能對疲勞壽命計算有較大的影響,但在試件制作過程中由于人為因素、試驗條件等對粘貼質(zhì)量產(chǎn)生影響。如膠層的厚度、模量等值未能精確達(dá)到計算值,這造成計算結(jié)果一定程度上的誤差。

5 結(jié) 論

本文對CFRP加固損傷鋼結(jié)構(gòu)進(jìn)行了靜態(tài)拉伸試驗研究和有限元模擬,探究了CFRP板對損傷鋼結(jié)構(gòu)的補(bǔ)強(qiáng)作用。通過試驗驗證了CFRP加固靜態(tài)拉伸損傷鋼結(jié)構(gòu)的粘貼寬度、粘貼長度這幾個參數(shù)的取值。對CFRP板加固疲勞損傷鋼結(jié)構(gòu)的疲勞壽命進(jìn)行探究。有以下結(jié)論:

(1)靜態(tài)拉伸時,加固試件CFRP板剝離前可以承擔(dān)較高的載荷,彌補(bǔ)了因損傷而產(chǎn)生的承載能力的下降。CFRP板剝離時,裂紋處一定范圍內(nèi)鋼板已經(jīng)處于塑性狀態(tài)。當(dāng)粘貼寬度、粘貼長度分別達(dá)到有效粘貼寬度、有效粘貼長度時,可有效完成從鋼板到CFRP板的載荷傳遞,此時繼續(xù)增加粘貼長度對鋼板的補(bǔ)強(qiáng)效果意義不大。

(2)有限元方法可以較好地模擬塑性鋼板裂尖塑性區(qū)擴(kuò)展、膠層破壞、CFRP板剝離和裂紋啟裂的過程,但對剝離位移的計算有一定的誤差。

(3)CFRP板加固方法提高損傷鋼結(jié)構(gòu)的疲勞壽命效果明顯。CFRP板剝離和鋼板最終斷裂發(fā)生時間間隔很短,疲勞裂紋擴(kuò)展的過程中CFRP板對鋼板始終存在補(bǔ)強(qiáng)作用。

(4)所有試件上的CFRP板都是從鋼板上完整剝離下來,本身并未發(fā)生明顯破壞。可見CFRP板的性能并未得到完全發(fā)揮,因此可通過選用性能更強(qiáng)的膠黏劑等措施,更好地發(fā)揮CFRP板的力學(xué)性能,該方面研究將在后續(xù)工作中進(jìn)行。

[1]Sean C,Jones,Scott A,Civjan P E.Application of fiber reinforced polymer overlays to extend steel fatigue life[J].Journal of Composites for Construction,2003,7(4):331-338.

[2]Bassetti A,Liechti P,Nussbaumer A.Fatigue resistance and repairs of riveted bridge members[J].European Structural Integrity Society,1999,23(1):207-218.

[3]張 寧,岳清瑞,楊勇新,等.碳纖維布加固鋼結(jié)構(gòu)疲勞試驗研究[J].工業(yè)建筑,2004,34(4):19-21、30.Zhang Ning,Yue Qingrui,Yang Yongxin.Research on the fatigue tests of Shell structure member reinforced with CFRP[J].Industrial Construction,2004,34(4):19-21、30.

[4]鄭 云,葉列平,岳清瑞.CFRP加固疲勞損傷鋼結(jié)構(gòu)的斷裂力學(xué)分析[J].工業(yè)建筑,2005,35(10):79-82.Zheng Yun,Ye Lieping,Yue Qingrui.Reacture mechanics analysis of steel structures with fatigue damages strengthened by CFRP[J].Industrial Construction,2005,35(10):79-82.

[5]鄭 云,葉列平,岳清瑞.CFRP板加固含裂紋受拉鋼板的疲勞性能研究[J].工程力學(xué),2007,24(6):91-97.Zheng Yun,Ye Lieping,Yue Qingrui.Study on fatigue behavior of cracked tensile steel plates reinforced with CFRP plates[J].Engineering Mechanics,2007,24(6):91-97.

[6]杜 奎,章向明,范江海,陳禮威.含裂紋鋼板復(fù)合材料修補(bǔ)強(qiáng)度和剛度數(shù)值分析[J].船舶力學(xué),2010,14(11):1257-1262.Du Kui,Zhang Xiangming,Fan Jianghai,Chen Liwei.Strength and stiffness numerical analysis of cracked steel plates reinforced by bonded composite patches[J].Journal of Ship Mechanics,2010,14(11):1257-1262.

[7]王 放,張俊乾,呂世金.纖維增強(qiáng)復(fù)合材料拉伸破壞過程的Monte-Carlo模擬[J].船舶力學(xué),2009,13(2):234-240.Wang Fang,Zhang Junqian,Lü Shijin.Failure analysis of fiber-reinforced composites under tensile loading using montecarlo simulation[J].Journal of Ship Mechanics,2009,13(2):234-240.

[8]陸毅中.工程斷裂力學(xué)[M].西安:西安交通大學(xué)出版社,1987:77-79.

[9]張彤彤,王緯波,吳 健.CFRP加固損傷鋼結(jié)構(gòu)參數(shù)有限元分析[C]//SAMPE中國2014年國際學(xué)術(shù)會議.北京,2014.Zhang Tongtong,Wang Weibo,Wu Jian.Parameter study on cracked steel plates reinforced by CFRP plates with finite element method[C]//SAMPE China 2014 International Conference.Beijing,2014.

[10]解 德,錢 勤,李長安.斷裂力學(xué)中的數(shù)值計算方法及工程應(yīng)用[M].北京:科學(xué)出版社,2009:33-35.

[11]Shivakumar K N,Tan P W,Newman J C.Avirtual crack-closure technique for calculating stress intensity factors for cracked three dimensional bodies[J].Int J Fracture,1988,36(3):R43-R50.

[12]Camanho P P.Simulation of delamination in composites under quasi-static and fatigue loading using cohesive zone models[D].Portugal:Universidade Do Porto,2006.

[13]鄭學(xué)祥.船舶及海洋工程結(jié)構(gòu)的斷裂與疲勞分析[M].北京:海洋出版社,1988:124-126.

Study on tension and fatigue property of cracked steel plates reinforced by CFRP plates

ZHANG Tong-tong,WU Jian,LI Hong-yun,WANG Wei-bo

(National Key Laboratory on Ship Vibration&Noise,China Ship Scientific Research Center,Wuxi 214082,China)

Based on the Dugdale model of fracture mechanics,an approach considering composites reinforcing cracked steel plate is given.The failure of steel plates under tension is simulated by virtual fracture closure method in Abaqus.The effective length and width of CFRP strip for reinforcing are both theoretically and experimentally investigated.The fatigue life of steel plate with a crack is estimated by Paris formula and the effect of CFRP reinforcement is explored with experiments.The results show the existence of effective length and width of CFRP reinforcement which can be referred in the CFRP reinforcing application.The fatigue life of steel plates reinforced by CFRP is obviously increased to an extent.

CFRP(Carbon Fiber Reinforced Polymer);crack;fracture mechanics;tension;fatigue

U661.43

A

10.3969/j.issn.1007-7294.2017.10.011

1007-7294(2017)10-1271-11

2017-06-24

工業(yè)和信息化部高技術(shù)船舶科研項目“島礁中型浮式結(jié)構(gòu)物關(guān)鍵技術(shù)研究·新型材料在南海浮式結(jié)構(gòu)物設(shè)計中的應(yīng)用技術(shù)研究”資助

張彤彤(1990-),女,工程師,E-mail:tong-qingdao@163.com;

王緯波(1970-),男,研究員,E-mail:weibo_70@hotmail.com。