石煤釩礦回轉窯焙燒工藝提釩擴試研究

劉振楠

(湖南有色金屬研究院,湖南 長沙 410100)

石煤釩礦回轉窯焙燒工藝提釩擴試研究

劉振楠

(湖南有色金屬研究院,湖南 長沙 410100)

對湖南某石煤釩礦,按回轉窯空白焙燒-常溫低酸浸釩進行了220 kg/次擴試研究工作。得出當回轉窯原料填充率11%、焙燒溫度880~920℃、入爐焙燒時間3.5 h,釩的氧化狀態達到最佳。焙燒礦在常溫下,按液固比2∶1,硫酸加入量1.83%(焙燒礦質量),攪拌浸出1 h的條件,釩浸出率可穩達87%以上。浸出液加入純堿和雙氧水除鐵、鋁等雜質,脫除率達96%~98%。凈化液用717樹脂離子交換吸附釩,吸附和解吸效率均有99%以上。凈化液中鐵等干擾雜質吸附率較低,有10%~30%。

石煤;釩;回轉窯焙燒;離子交換;擴試

石煤是由菌類、藻類等古生物遺體在淺海還原性環境下經過長期泥化作用和煤化作用轉變而成的一種高變質腐泥煤,屬我國獨有的特色含釩資源。石煤釩礦蘊藏量極其豐富,僅湘、鄂、贛、浙、皖、貴、陜7省的石煤中五氧化二釩儲量就超過12億t。環保高效的石煤提釩工藝研究是我國一個重要而迫切的課題[1~4]。

資料顯示石煤是一種低品位含釩礦,目前還沒有經濟、有效的選礦方法來富集其中的釩。經巖礦鑒定發現大部分釩以類質同象形式取代Al(Ⅲ)賦存于伊利石類粘土礦物中,且這種硅鋁酸鹽結構較為穩定,難以浸出[5~7]。

試驗礦樣為湖南省湘西白巖石煤釩礦,經一系列試驗工作證實采用空白焙燒—低酸浸出—萃取提釩的工藝較好,釩的回收率可達82.07%,生產成本約6.8萬元/t(V2O5)。該工藝無添加劑、環境友好、酸耗低,是一種很好的提釩工藝。

1 試 驗

石煤釩礦原料先用水洗篩分法富集釩,將礦樣破碎至≤8 mm后,用水洗50目濕篩篩分,篩上釩損失近31.2%,采用選礦的方法難以富集釩。后用直接冶煉的方法:直接酸浸,空白(添加劑)焙燒—低酸(水、燒堿)浸出,包括某廠的催化劑焙燒—低酸(水)浸出釩工藝,均可達80%左右,其中空白(催化劑)焙燒—高酸浸工藝中釩浸出率甚至可達90%,說明本釩礦適宜采用焙燒—酸浸工藝。在小試基礎上,建立處理規模220 kg/次的擴大連續試驗,為工業生產設計提供依據。

1.1 試驗原料

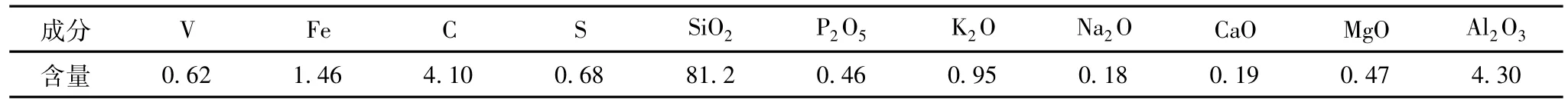

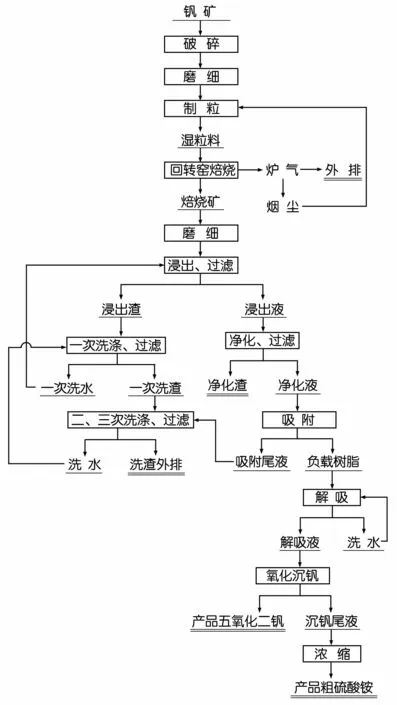

樣品主要化學成分分析見表1,釩化學物相和價態分析結果見表2。

表1 石煤釩礦主要化學成分分析 %

表2 釩的物相和價態分析 %

分析顯示,礦中含釩為0.362%,絕大部分低價釩賦存于云母中。試驗考慮在氧化性氣氛下高溫焙燒,可破壞嵌釩的晶體結構,使釩變為易溶化合物。礦樣含碳為4.1%,礦石平均發熱值1 245.3 kJ/kg。擴試的焙燒作業在回轉窯中完成。

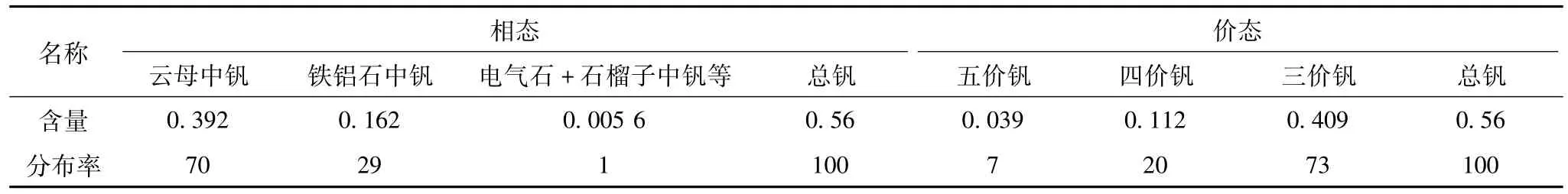

1.2 試驗流程

將原礦磨細制粒粒徑 Φ6~12 mm,含水13.4%。回轉窯焙燒后對熟樣進行常溫低酸浸出,液固比2∶1,時間1 h。低酸循環浸出時,采用上一輪浸出渣洗水浸出,渣洗滌液固比1∶1.5,用上一輪次剩余的渣洗水洗滌,依此類推。

浸出液用純堿和雙氧水凈化中和過濾后,凈化液用離子交換樹脂吸附富集釩。交換尾液返回作為渣洗水,解吸液氧化沉釩。

擴試原則流程如圖1所示。試驗焙燒規模220 kg/次。共處理3.5 t石煤釩礦。

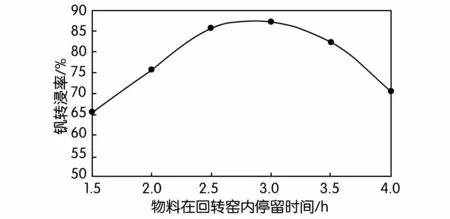

1.3 試驗設備

擴試主要設備及規格見表3。礦粉制粒采用圓盤制粒機,粒徑可調。磨細料浸出采用自制循環浸出設備。

2 結果與討論

2.1 回轉窯焙燒

本試驗通過對回轉窯焙燒工況進行調整,對焙燒階段影響較大的因素釩礦填充率、焙燒溫度、焙燒時間進行提釩的條件試驗。

2.1.1 回轉窯內物料填充率對釩轉浸率的影響

圖1 湖南湘西白巖釩礦提取五氧化二釩擴試流程圖

表3 擴試用主要設備

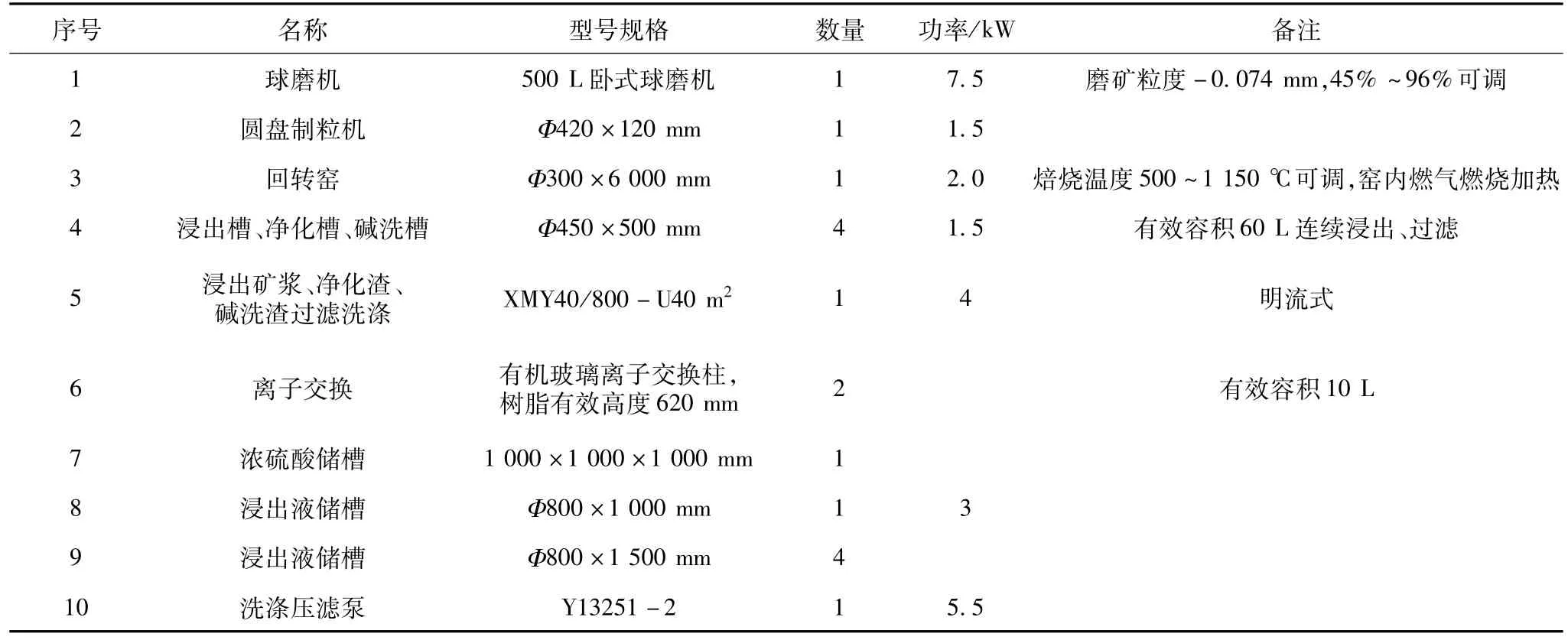

保持固定的物料填充率,需將回轉窯的轉速和給料速度互相配合,并保持一定比例。填充率影響窯內物料自然休止角,進而影響物料運動速度。擴試中保持窯頭負壓10~20 mm H2O、爐料在窯內焙燒溫度880℃、焙燒時間2.5 h等關鍵條件不變。調節回轉窯的工況,考察填充率對釩轉浸率的影響。填充率對釩轉浸率影響關系如圖2所示。

圖2 回轉窯填充率對釩轉浸率的影響

由圖2看出,隨著填充率的增加,釩的轉浸率先提高后降低,在本擴試條件下,最佳填充率是11%。分析是當窯內物料填充率小時,物料雖然受熱充分,但隨著窯體的轉動,物料停留時間變短,影響釩的浸出率。當窯內物料逐漸增加時,影響窯內氣流流動以及氣固的傳熱,釩礦氧化不充分,造成浸出率降低。

2.1.2 焙燒溫度對釩轉浸率的影響

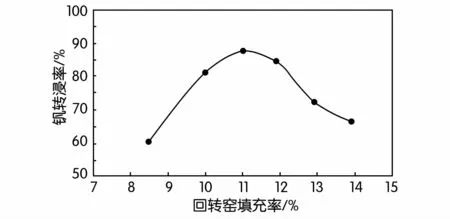

釩礦中絕大部分釩存在于云母和鐵鋁石中,部分釩甚至以晶格形式存在硅氧化物中,需要較苛刻的條件,才能將釩提煉出來。回轉窯優點是結構簡單、維護容易、窯內物料氧化氣氛好,窯內物料不斷翻動,有利于焙燒進行。擴試中保持填充率11.0%

(加料速度9.5 kg/h),改變焙燒高溫帶溫度,考察與釩轉浸率的關系。焙燒溫度對釩轉浸率的影響如圖

3所示。

圖3 焙燒溫度對釩轉浸率的影響

由圖3可看出,回轉窯焙燒溫度的變化趨勢與小試試驗一致。高溫帶溫度在880~920℃時最佳,溫度越低,釩的轉浸率越低。溫度過高時,釩礦熔結有可能被硅酸鹽裹絡,這類釩既不溶于水,也不溶于酸,造成釩的損耗。

2.1.3 回轉窯焙燒時間對釩轉浸率的影響

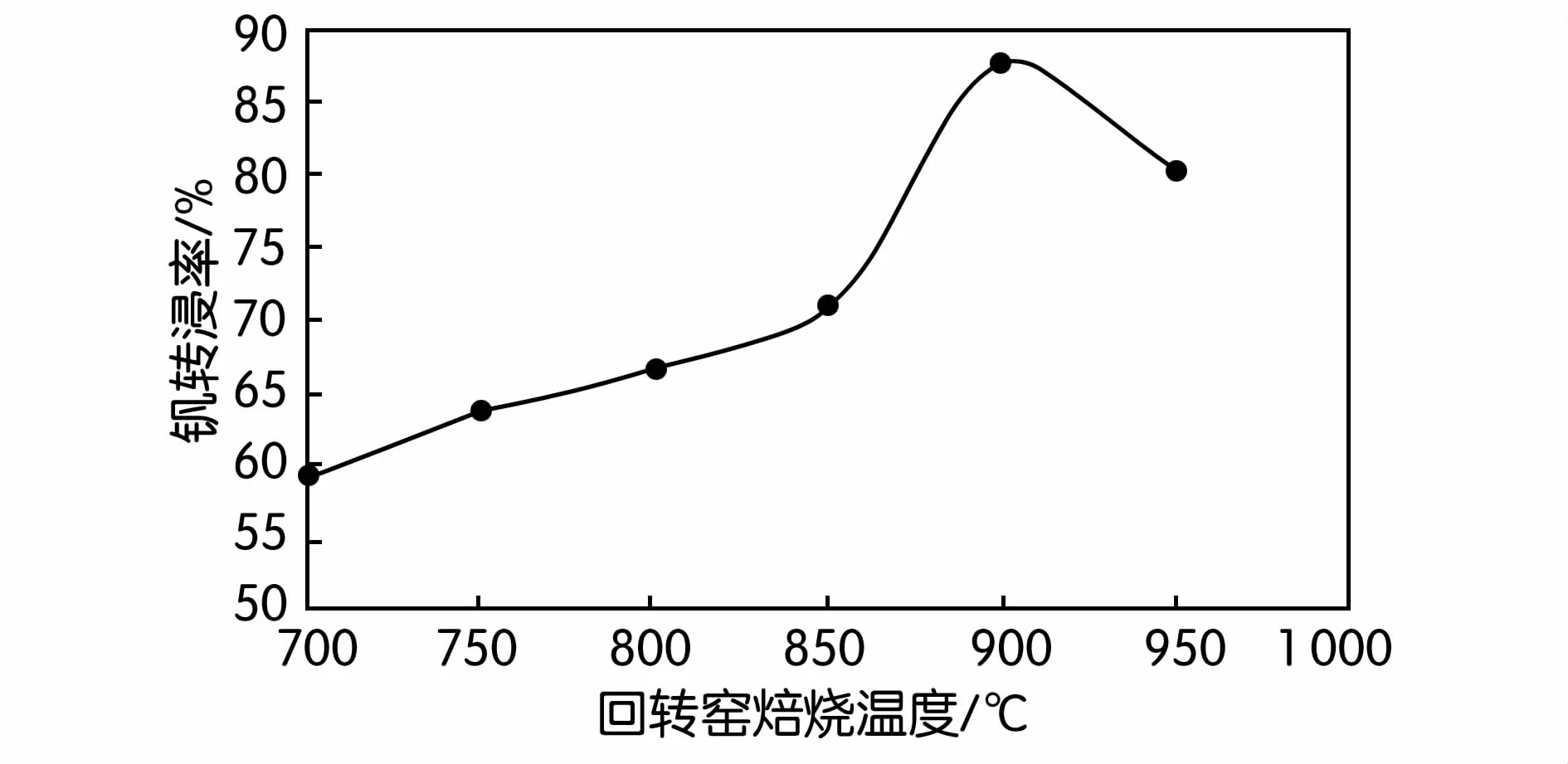

回轉窯焙燒時,物料在高溫帶停留時間的長短是影響釩轉浸率的關鍵。濕粒料入爐后首先需經干燥帶、預熱帶后才進入高溫帶。試驗固定物料在回轉窯的填充率為11.0%,焙燒溫度880~920℃的條件下,焙燒時間對釩轉浸率影響如圖4所示。

圖4 焙燒時間對釩轉浸率的影響

由圖4看出,隨著焙燒時間的延長,釩的轉浸率先提高后降低。當焙燒時間在3 h左右時,釩的轉浸率達到最高。當焙燒時間過短時,礦石結構沒有完全破壞,其中的釩仍然處于晶格中,難以有效浸出;當焙燒時間過長,高價釩易發生釩酸與礦石中的鐵、鎂、鈣等金屬生成難溶的釩酸鹽的二次元反應,造成浸出率下降。

2.2 浸出試驗

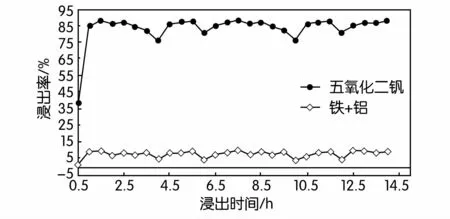

擴試取回轉窯焙燒最佳條件下的焙燒礦進行浸出條件試驗,浸出溫度25℃(室溫),浸出時間1 h,浸出液固比2∶1,硫酸加入焙燒礦量的1.83%。浸出過程中每隔0.5 h取樣,過濾后用清水洗滌浸出渣,分析其中的釩及鐵、鋁的浸出情況如圖5所示。

圖5 釩及雜質元素浸出行為

由以上釩及雜質元素的浸出行為看出,當浸出時間0.5~1 h時,釩的浸出較低。隨著浸出時間的延長,釩浸出率維持在85%左右。由于雜質浸出率很低,將主要雜質金屬鐵和鋁浸出率相加繪圖,釩及雜質元素(鐵和鋁)的浸出趨勢相近。

2.3 凈化中和

含釩浸出液是酸性溶液,其中除釩外,還有雜質元素Fe2+、Fe3+、Al3+、SiO2-3等,離子交換的最佳pH值在5~7。加入雙氧水和純堿調pH值,除雜。氧化劑需加入理論量的1.0~1.2倍(溶液中釩和鐵按照 V5+和 Fe3+計)。

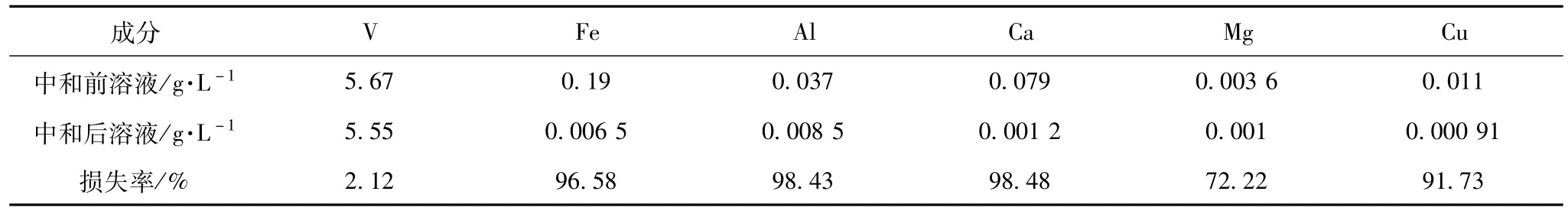

浸出液加入碳酸鈉調整pH值5~7,加入雙氧水后加熱攪拌0.5 h。凈化液中和前后的溶液的成分見表4。

表4 浸出液凈化中和前后的溶液的成分

由以上試驗結果看出,凈化中和前后釩的損失有2.12%。生產中為避免釩的損失,可將中和渣返回浸出工序。雜質離子凈化效果較好。

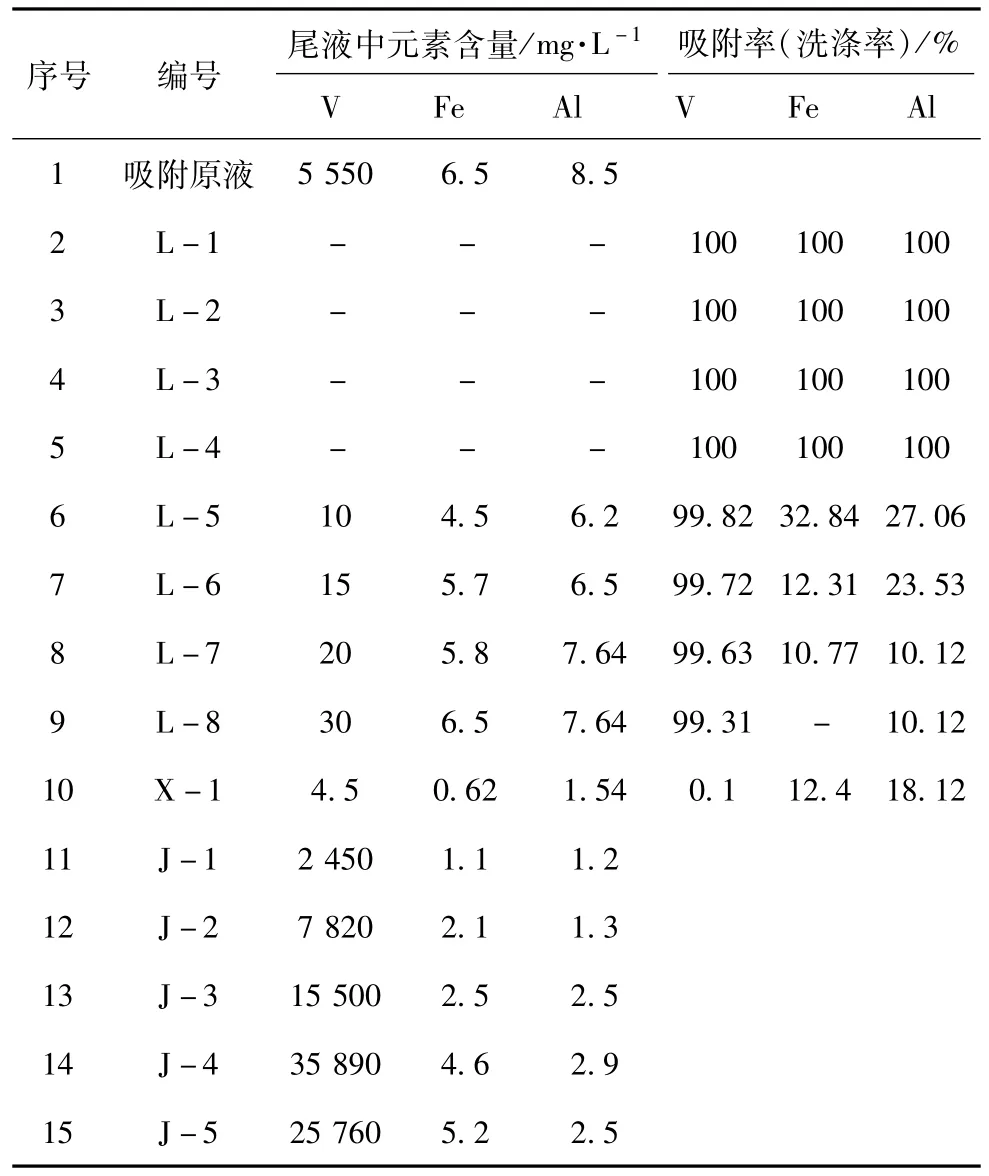

2.4 離子交換

離子交換樹脂為717樹脂,官能團 R(SO4)2。負載樹脂用160 g/L硫酸溶液解吸。解吸樹脂用pH=3的稀硫酸溶液洗滌,就可重新用于吸附釩。試驗每隔3 h取樣分析吸附后液中釩、鋁、鐵的吸附率。吸附尾液取樣編號L-1,以此類推,洗滌溶液記為X-1,解吸尾液每隔6 h取樣,記為J-1。試驗結果見表5。

表5 離子交換中釩、鐵和鋁的吸附率

由表5看出,該凈化液用717樹脂吸附效果較好,吸附尾液中雜質元素少,生產中可以返回浸出工序;溶液中雜質鋁較難被吸附,對樹脂和產品影響較少;鐵較易被吸附和解析,這也是生產中樹脂會損失和解吸液沉釩成品低的原因之一,因此浸出液凈化工序中嚴格控制pH值和電位很重要;解吸液高峰期濃度可達55~65 g/L,雜質元素含量可滿足后續沉釩工藝對溶液的要求。

3 結 論

1.結合擴試的主要技術經濟指標和同類企業實際生產,磨礦至離子交換工序的生產成本估算共計約6.7萬元/t(V2O5)。主要成本來自于焙燒過程燃料消耗、硫酸、純堿試劑消耗、設備折舊等,占總成本的50%以上。因此該項目的建設投產依賴當地硫酸等的供應。

2.該礦樣采用回轉窯空白焙燒+常溫低酸浸出釩工藝,浸出和離子交換吸附均取得了較好的指標。其中焙燒的最佳條件為:填充率11%,焙燒溫度880~920℃時,焙燒3.0 h。最佳的浸出條件為:常溫下,按照液固比2∶1,浸出時間1 h,硫酸加入量1.83%(焙燒礦量)。

3.浸出液凈化中和后,采用717樹脂離子交換吸附,用160 g/L硫酸解吸,吸附和解析效率均可達99%以上。解吸液可滿足后續的沉釩工藝要求。

[1] 邢學永,寧順明.石煤發熱值與提釩工藝選擇[J].中國有色冶金,2013,12(6):28-31.

[2] 《有色金屬提取冶金手冊》編輯委員會.有色金屬提取冶金手冊[M].北京:冶金工業出版社,1999.

[3] 蔡晉強.石煤提釩在湖南的發展[J].稀有金屬與硬質合金,2004,(144):42-47.

[4] 漆明鑒.從石煤中提釩現狀及前景[J].濕法冶金,1999,(72):1-10.

[5] 劉大學,厲彥江,常耀超,等.石煤釩礦直接硫酸浸出工藝擴大試驗[J].礦冶,2013,12(4):60-63.

[6] 王明玉,王學文.石煤提釩浸出過程研究現狀與展望[J].稀有金屬,2010,1(1):90-93.

[7] 許國鎮.石煤中釩的價態及物質組成對提釩工藝的指導作用[J].煤炭加工與綜合利用,1989,(5):5.

Pilot Test on Extraction of Vanadium from Stone Coal with Rotary Kiln Roasting Process

LIU Zhen-nan

(Hunan Research Institute of Nonferrous Metals,Changsha 410100,China)

Using the process of blank roasting kiln-dilute acid leaching,a pilot test on extracting vanadium from Hunan province stone coal with the capacity of 220 kg/time was performed.The results showed that the optimum roasting conditions are as follows:change ratio of 11%,roasting temperature of 880~920℃,roasting time of 3.5 h.The leaching rate of roasted ore can reach more than 87%when the liquid-solid ratio remained at 2∶1,the concentration of sulfuric acid was 1.83%(quality of calcined ore)and leaching time was 1 h.The soda ash and hydrogen peroxide are added to the leaching solution to remove impurities such as iron and aluminum,etc.,and the removal rate was 96%~98%.The purified solution was exchanged with 717 resin ions for adsorption of vanadium,the adsorption and desorption efficiencies were above 99%.The adsorption rate of impurities such as iron in the purifying solution was 10%~30%.

stone coal;vanadium;rotary kiln roasting;ion-exchange;pilot test

TF802+.1

A

1003-5540(2017)05-0029-05

劉振楠(1982-),女,工程師,主要從事有色金屬冶煉工藝研究、設計、工程咨詢等工作。

2017-09-01