吸收塔漿液氯離子超標原因分析及控制措施

文/張倩

吸收塔漿液氯離子超標原因分析及控制措施

文/張倩

本文以某電廠2*135MW機組煙氣脫硫工程實際運行情況為例,通過實驗分析與系統運行工況的改變查找漿液中氯離子濃度超標的原因并提出相應的解決措施,使漿液中氯離子含量回歸正常。

吸收塔漿液 氯離子 脫硫

本文通過實驗分析等方式查找高濃度氯離子產生的原因,并根據原因制定針對性解決措施,為脫硫系統的運行提供可靠的理論支持。

1 吸收塔漿液中氯離子的來源

一般漿液中氯離子的來源主要由工藝水和煙氣兩部分構成。工藝水在火力發電企業中主要是生水,該電廠設計的工藝水的補水水源是城市中水,正常城市中水氯離子的含量為150-200mg/l;煙氣中的氯離子主要來源于HCL氣體和灰塵中的氯化物,特別是灰塵顆粒中的氯化物占的比例又很大。

2 氯離子對濕法脫硫系統的危害

2.1 降低漿液的使用率,增加石灰石耗量和電耗

漿液中氯化物大多以氯化鈣的形式存在,鈣離子濃度的增大,在同離子效應的作用下,將抑制石灰石的溶解,降低液相堿度,從而影響到吸收塔內的化學反應,降低了SO2的去除率,導致脫硫效率下降。同時,會使石灰石化學活性嚴重降低,漿液的利用率下降,脫硫效率降低,為確保脫硫效率和實現達標排放就需要提高液氣比,就會增加漿液循環系統電耗。

2.2 加劇吸收塔內金屬件腐蝕

氯離子對不銹鋼造成腐蝕,破壞鈍化膜;不斷富集的氯離子會直接降低漿液的PH。由此引起的金屬的腐蝕、縫隙腐蝕及應力腐蝕,造成漿液循環泵、攪拌器等設備的腐蝕嚴重,縮短設備壽命。

3 氯離子濃度高的原因分析

3.1 煙氣中氯離子

煙氣中的氯離子主要受煤中含氯量的影響,但通過改變配煤方式、改變煤種來檢查漿液中氯離子的濃度沒有明顯降低的趨勢。

3.2 脫硫用水中氯離子

火力發電廠用地下水作為工藝水的補水源,工藝水的氯離子含量在10-150mg/l,而該電廠工藝水補水源為城市中水,氯離子的濃度為150-210mg/l,高于同類型發電機組,增加了吸收塔中漿液氯離子含量。同時作為溶解石灰石的水也是中水,進一步提高了漿液中氯離子的含量。隨著脫硫漿液長期反復循環利用,氯離子在漿液中也會逐漸富集。

3.3 石膏的產量不夠

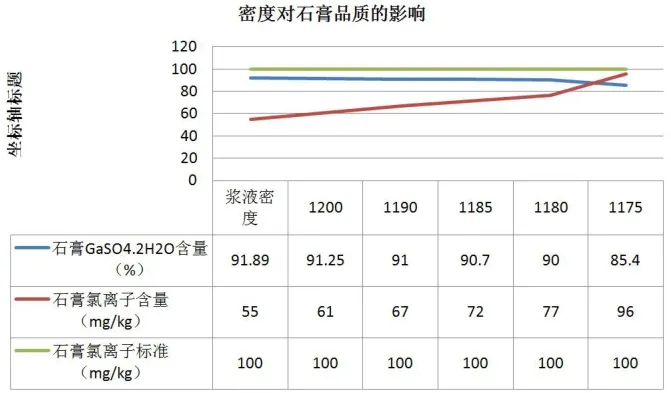

通過調整漿液密度,測定石膏品質以及漿液中氯離子的濃度發現石膏脫水時的最佳漿液密度,在最佳漿液密度下生產石膏一方面降低了漿液中氯離子的濃度,同時也保證了石膏的品質。

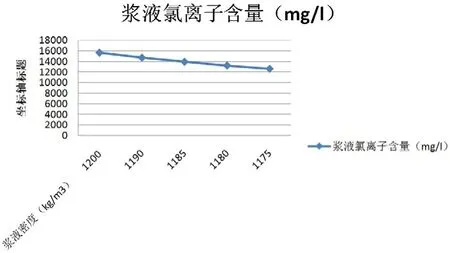

通過實驗分析,由圖1和圖2可以看出隨著漿液密度的減少,氯離子的濃度也一直再減少;石膏中的主要成分GaSO4.2H2O的含量減少,數值在合格范圍內;石膏中的氯含量增高,數值也在合格范圍內。當漿液的密度減少到1180kg/m3時,繼續減少到1175kg/m3時石膏中的氯含量增加很快,所以為了保證石膏的品質,最佳脫石膏時的漿液密度為1180kg/m3。

圖1:不同漿液密度對石膏品質的影響

圖2:不同漿液密度漿液中氯離子的含量

4 吸收塔漿液氯離子濃度高的控制措施

上述分析表明,漿液中高濃度氯離子主要產生的原因是工藝水中的氯離子在系統中長期富集、石膏產量不夠、脫硫廢水排放效率低等。為了解決漿液中氯離子濃度高,該廠通過四方面的措施降低系統中氯離子的濃度。

4.1 提高電除塵效率

提高電除塵效率,為了防止煙氣中攜帶大量的氯化物進入吸收塔漿液系統。該廠要求機組啟動過程中所有油燃燒器切除30min后立即投入電除塵運行,確保煙塵含量小于10mg/ m3。

4.2 通過增加石膏的產量來補充新的漿液

氯離子濃度上升,應增大廢水排放量和石膏漿液脫水,置換新鮮的石膏漿液。投運脫硫廢水處理系統,保證脫硫廢水足量達標排放。

石膏在脫水的過程中會帶走一定的氯離子,所以石膏在脫水時盡量少沖洗石膏餅;

4.3 縮短濾液循環時間,提高脫水,廢水系統運行效率

合理使用濾液水,縮短濾液循環時間。注意控制其他冷卻水、雨水等進入漿液循環系統,防止破壞吸收塔系統的水平衡。

4.4 優化運行調整

(1)在不影響漿液循環量的前提下,通過使用中水制漿、降低供漿密度,增加補漿量、脫水過程中增加沖洗除霧器次數等措施補充新水以稀釋系統內的氯離子含量。

(2)加強設備的維護并及時處理脫水及廢水系統所出現的缺陷,保證脫水及廢水系統正常運行,提高廢水系統投運率。

(3)提高廢水旋流站入口壓力,清除旋流器雜物,加大廢水排放流量。

(4)盡快投入除霧器沖洗,提高沖洗水量。

5 總結

通過運行調整與跟蹤化驗,該廠吸收塔漿液的氯離子由最高15746mg/l降到了10000mg/ l以下,保證了脫硫系統的穩定運行。下一步要加強電除塵運行管理,確保投入率和除塵效果;強化脫硫運行人員參數調整能力,保證脫硫系統安全、穩定、經濟運行;化驗人員要加強漿液中氯離子濃度的監督檢查。

[1]靳曉潔.石灰石-石膏濕法脫硫吸收塔中氯離子問題的探討[J].電力科技與環保,2013.

[2]曹莉莉,楊東.石灰石/石膏濕法脫硫真空皮帶脫水效果影響因素研究[J].中國電力,2005.

作者單位京能(赤峰)能源發展有限公司 內蒙古自治區赤峰市 024007