660 MW二次再熱П型鍋爐啟動調試技術研究

王林,賀繼旺,楊博,高景輝,趙志丹,王紅雨,孟穎琪

(西安熱工研究院有限公司,西安 710054)

660 MW二次再熱П型鍋爐啟動調試技術研究

王林,賀繼旺,楊博,高景輝,趙志丹,王紅雨,孟穎琪

(西安熱工研究院有限公司,西安 710054)

二次再熱技術以其較高的經濟性正得到越來越廣泛的應用,我國目前尚無二次再熱機組工程投產的實例,相關啟動運行經驗較為缺乏。以國內第1臺660 MW等級超超臨界二次再熱鍋爐為研究對象,介紹了機組鍋爐的主要特點,并從冷態通風試驗、新型吹管工藝、低負荷穩燃、燃燒初調整等方面闡述了二次再熱鍋爐關鍵調試技術。針對機組試運行期間出現的燃燒器、風機、控制邏輯等問題給出了解決辦法。經過調整優化,機組運行穩定、性能可靠,各項參數均達到了投產要求。

二次再熱;超超臨界;660 WM機組;П型鍋爐;啟動調試

0 引言

《全面實施燃煤電廠超低排放和節能改造工作方案》出臺后,對火電機組的綜合效能提出了更高的要求[1],推廣應用清潔高效的燃煤發電技術是火電產業未來發展的主要方向[2]。研究表明,增加再熱次數、提高蒸汽參數,能夠有效提高機組效率[3],減少氮氧化物等燃燒污染物的排放[4],故大容量高參數的二次再熱機組將是我國未來8~10年火電技術發展的主導方向[5]。華能安源發電有限責任公司“上大壓小”新建工程是江西省和華能集團“十二五”規劃建設的重點項目,是我國首次設計、首次制造、首次施工、首次運行的660 MW等級二次再熱機組,采用了當前火電機組最高的汽溫汽壓參數,也代表了我國目前同類型機組最好的發電技術水平。該工程#1機組已于2015年6月27日順利完成168 h滿負荷試運行,成為中國首臺成功投產的超超臨界二次再熱機組。相比常規的一次再熱機組,二次再熱機組在鍋爐側增加了一套二次再熱器,在相同蒸汽壓力和溫度條件下,二次再熱機組的熱效率比一次再熱機組提高約2%,對應二氧化碳減排約3.6%,節能環保優勢明顯。由于增加了二級再熱器,機組熱力系統布置的復雜程度增加[6],再熱汽溫的調控也變得更加困難[7],新技術的應用給機組調試工作帶來了新情況和新問題。目前,行業內有關大容量高參數超超臨界鍋爐的啟動經驗較為缺乏[8],而對應用了二次再熱技術的超超臨界鍋爐,國內尚無工程投產的實例,關鍵啟動調試技術缺少文獻探討。本文依托華能安源發電有限責任公司“上大壓小”新建工程,提出了一整套適用于超超臨界二次再熱П型鍋爐的啟動調試措施,并針對機組試運行期間出現的問題給出了解決辦法,實際應用效果良好,相關經驗可為后續二次再熱機組的啟動運行提供參考。

1 鍋爐概況

1.1主要設計參數

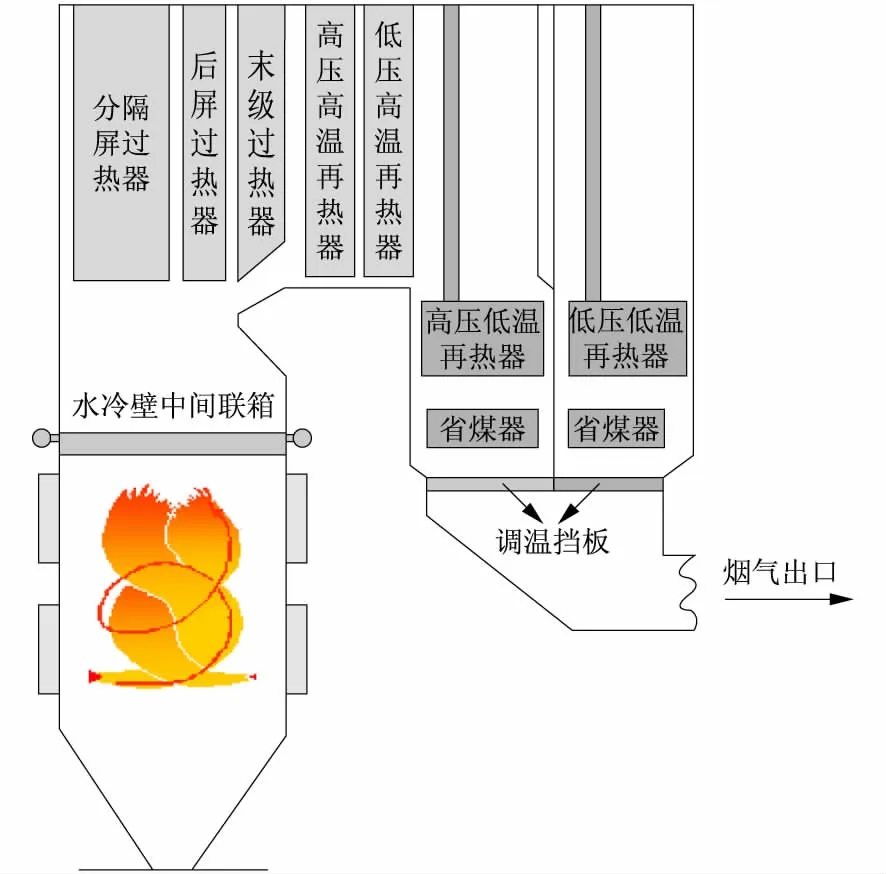

該機組鍋爐采用了哈爾濱鍋爐廠制造的HG-1938/32.45/605/623/623-YM1型660 MW等級二次再熱、超超臨界、變壓運行直流鍋爐,為單爐膛、切圓燃燒、平衡通風、露天布置、固態排渣、全鋼構架、全懸吊結構Π型鍋爐。采用帶啟動循環泵的內置式啟動分離系統,過熱蒸汽調溫方式以控制煤水比為主,同時設置二級四點噴水減溫器;再熱蒸汽調溫方式主要采用尾部豎井分隔煙道調溫擋板和煙氣再循環,燃燒器的擺動也對再熱蒸汽溫度有一定的調節作用,在高、低壓再熱器連接管道上還設置有事故噴水減溫器。煙氣再循環抽煙口選取在空氣預熱器前。鍋爐整體結構如圖1所示。

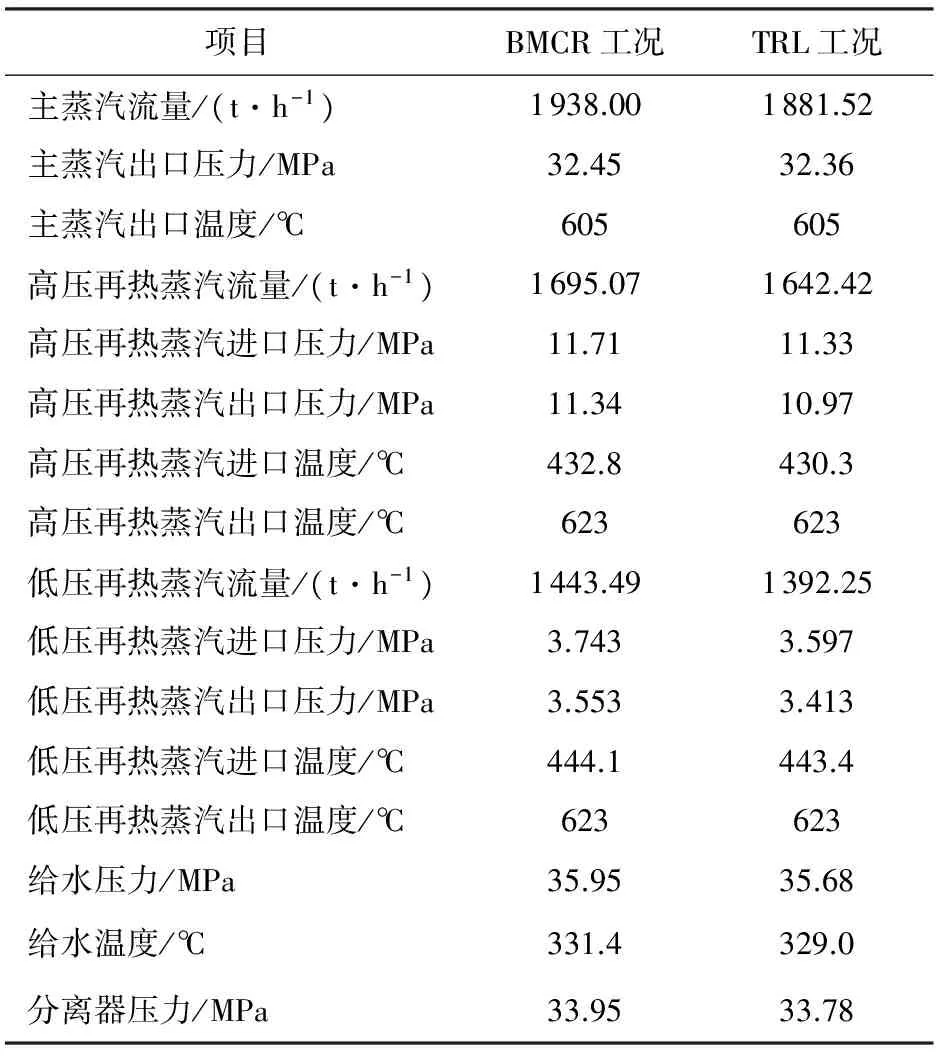

最大連續蒸發量(BMCR)工況下,鍋爐設計燃料消耗量為298.10 t/h,總風量為3 151.1 t/h,主要技術參數見表1(表中:TRL為額定工況)。

1.2技術特點

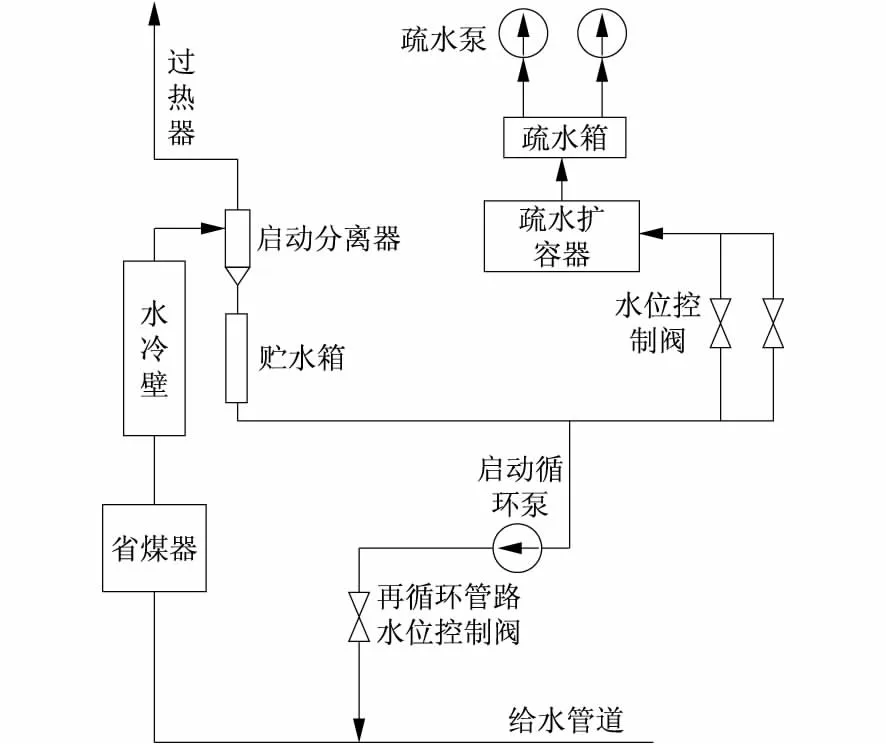

(1)啟動系統。鍋爐啟動系統為帶再循環泵的系統(如圖2所示),2只立式內置式汽水分離器布置于鍋爐的后部上方,由后豎井后包墻管上集箱引出的鍋爐頂棚包墻系統的全部工質,均通過4根連接管送入2個汽水分離器。在啟動階段,分離出的水通過水連通管與一只立式分離器貯水箱相連,而分離出來的蒸汽則送往水平低溫過熱器的下集箱。分離器貯水箱中的水經疏水管排入再循環泵的入口管道,作為再循環工質與給水混合后流經省煤器-水冷壁系統,進行工質回收。啟動前的水沖洗階段水質不合格時,污水外排,在鍋爐啟動期間的汽水膨脹階段、度過汽水膨脹階段的最低壓力運行時期以及鍋爐最低直流負荷運行前,由貯水箱底部引出的疏水均通過貯水箱水位調節閥送入冷凝器回收,或通過爐水循環泵送入給水管道進入水冷壁進行再循環。

圖1 鍋爐整體布置

項目BMCR工況TRL工況主蒸汽流量/(t·h-1)1938.001881.52主蒸汽出口壓力/MPa32.4532.36主蒸汽出口溫度/℃605605高壓再熱蒸汽流量/(t·h-1)1695.071642.42高壓再熱蒸汽進口壓力/MPa11.7111.33高壓再熱蒸汽出口壓力/MPa11.3410.97高壓再熱蒸汽進口溫度/℃432.8430.3高壓再熱蒸汽出口溫度/℃623623低壓再熱蒸汽流量/(t·h-1)1443.491392.25低壓再熱蒸汽進口壓力/MPa3.7433.597低壓再熱蒸汽出口壓力/MPa3.5533.413低壓再熱蒸汽進口溫度/℃444.1443.4低壓再熱蒸汽出口溫度/℃623623給水壓力/MPa35.9535.68給水溫度/℃331.4329.0分離器壓力/MPa33.9533.78

圖2 啟動系統

采用成熟的帶再循環泵的啟動系統,啟動分離器系統為內置式。鍋爐負荷小于30%BMCR時,分離器起汽水分離作用,分離出的蒸汽進入過熱器,水則通過連接管進入貯水箱,貯水箱中的水由水位控制閥控制,排入擴容器或與給水混合后進行再循環,以保證水冷壁的最小流量為30%BMCR流量。鍋爐在30%BMCR負荷以上運行時,分離器呈干態運行。啟動分離器為立式筒體,共2個,布置在鍋爐前部的上方。貯水箱共1個,也為立式筒體。通過水位控制閥的控制,貯水箱內保持一定的水位,為分離器提供穩定的工作條件。

(2)過熱器系統。過熱器采用三級布置,即分隔屏過熱器(一級)→屏式過熱器(二級)→末級過熱器(三級)。再熱器系統分為高壓再熱器系統和低壓再熱器系統,高、低壓再熱器均為二級,即低溫再熱器(一級)→高溫再熱器(二級)。再熱器為純對流受熱面,高壓高溫再熱器和低壓高溫再熱器布置在中煙溫區的水平煙道,高壓低溫再熱器和低壓低溫再熱器分別布置于尾部豎井的前后煙道,利用尾部調節擋板和煙氣再循環對二次再熱汽溫進行組合調節[9]。

過熱器采用煤水比作為汽溫主要調節手段,兩級噴水減溫作為細調節手段,噴水減溫每級左、右2點布置,以消除各級過熱器的左右吸熱和汽溫偏差。高、低壓再熱器調溫以煙氣擋板和煙氣再循環調溫為主,燃燒器擺動調溫為輔,同時在高、低壓再熱器入口管道上布置有事故噴水裝置。

(3)燃燒系統。燃燒器采用全擺動墻式切圓燃燒大風箱結構。共設6層濃淡一次風口、3層油風室、10層輔助風室和1層燃盡風室。整個燃燒器與水冷壁采取固定連接方式,并隨水冷壁一起向下膨脹。燃燒器共24組,布置于四面墻上,形成一個大切圓。燃燒器共6層煤粉噴口,每層與1臺磨煤機相配,主燃燒器采用低NOx的煤粉燃燒器,每只煤粉噴嘴中間設有隔板,以增強煤粉的射流剛性。主燃燒器的上方為燃盡風(OFA)噴嘴,在距上層煤粉噴嘴上方有4只附加OFA噴嘴,角式布置,作用是補充燃料后期燃燒所需要的空氣,既有垂直分級燃燒又有水平分級燃燒,可降低爐內溫度水平,抑制NOx的生成。燃盡風與低氮燃燒器一起構成低NOx燃燒系統。

圖3 吹管臨時系統

鍋爐采用一套等離子點火裝置,在最下層燃燒器裝設有等離子點火系統。鍋爐同時設置燃油點火系統,燃燒器裝有12個空氣霧化式油槍,用于鍋爐點火穩燃和低負荷穩燃,每只油槍均配有高能點火裝置。

2 關鍵啟動調試技術

2.1冷態通風試驗

該機組鍋爐配有6臺MPS中速磨煤機(5運1備),每臺磨煤機出口引出4根煤粉管道,在靠近鍋爐本體的區域,單根煤粉管道利用“Y”型接頭一分為二,最終1臺磨煤機對應2層8臺直流煤粉燃燒器。試驗中對二次風量、磨煤機出口一次風量進行了冷態標定,獲得了相應的風量修正系數。由于該機組設計過于緊湊,部分管路的直管段長度達不到風量標定規范的要求,因此采用了“出口標定入口”等做法。一次風量的調平采用等截面圓環法,利用一次風管上的節流縮孔調整各管風量均衡。調整后,A~F磨煤機出口4支風管風量最大偏差分別為-1.36%,1.39%,0.86%,-2.84%,2.36%,-1.66%,均在±5.00%的范圍內,各磨煤機出口風量基本配平。

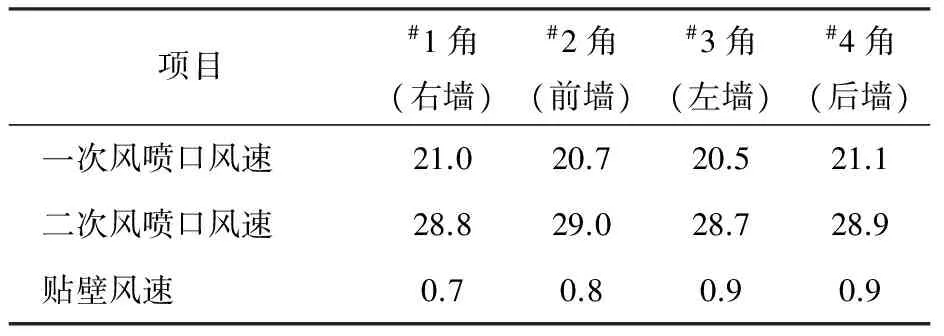

冷態空氣動力場試驗中對一次風、二次風噴口風速以及貼壁風速進行了測量,測量結果見表2[10]。從試驗結果可以看出,4組燃燒器一、二次風噴口風速和各面水冷壁處貼壁風速分布均勻,表明#6鍋爐一次風、二次風射流組織合理,無偏斜和刷墻現象。

表2 風速測量結果 m/s

2.2三段蒸汽吹管

因該機組鍋爐增加了一級再熱器,使得系統復雜程度增加,管道阻力和汽溫汽壓調節難度增大,蒸汽吹管條件與常規一次再熱機組有顯著差異。結合二次再熱鍋爐的技術特點,經過研究討論,該機組鍋爐在“一段吹管、兩段吹管”的基礎上,運用了“三段式降壓法”蒸汽吹管工藝。

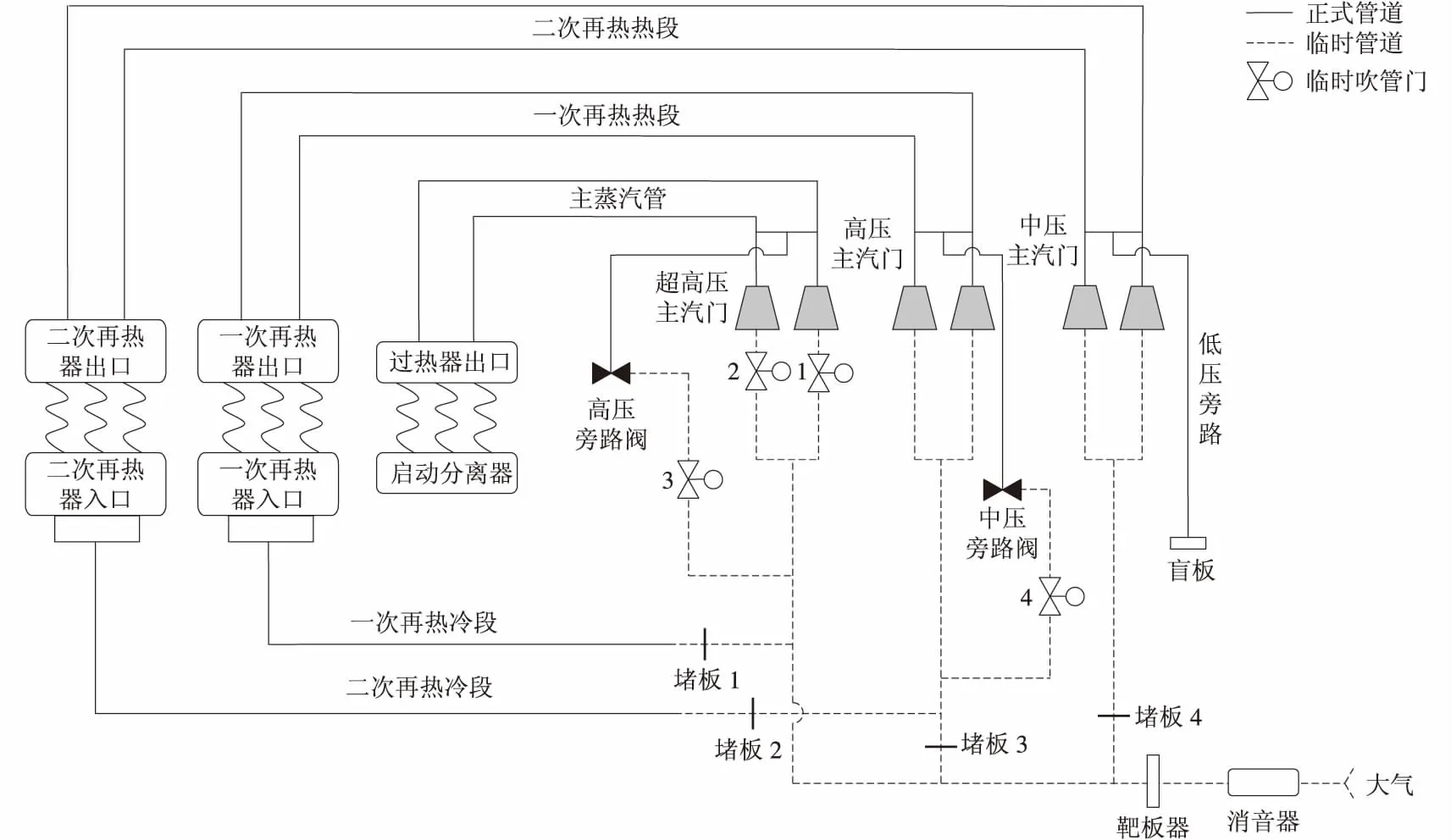

第1階段對過熱器系統、主蒸汽管道進行吹洗;第2階段依次對過熱器系統、主蒸汽管道、一次再熱冷段管道、一次再熱蒸汽系統、一次再熱熱段蒸汽管道進行吹洗;第3階段依次對熱器系統、主蒸汽管道、一次再熱冷段蒸汽管道、一次再熱蒸汽系統、一次再熱熱段蒸汽管道、二次再熱冷段蒸汽管道、二次再熱蒸汽系統、二次再熱熱段蒸汽管道進行吹洗。吹管的臨時系統布置如圖3所示。

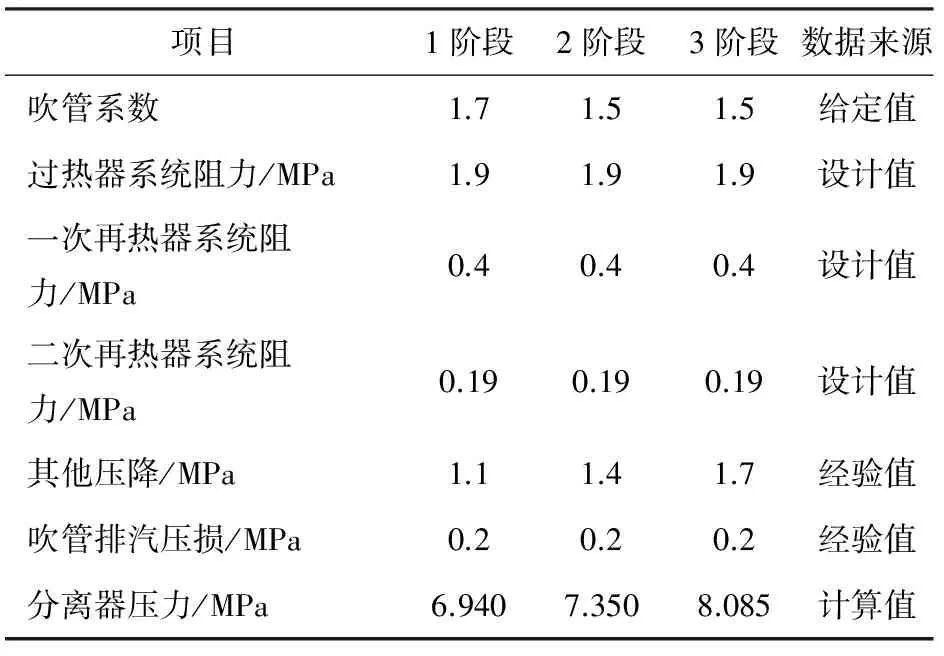

根據計算結果確定:過熱器系統及其管路吹洗過程中,啟動分離器壓力為7.0~7.5 MPa時開臨時吹管門(以下簡稱臨吹門)1,2,啟動分離器壓力為

5.0~5.5 MPa時關臨吹門1,2;過熱器、一次再熱器系統及其管道吹洗過程中,啟動分離器壓力為7.5~8.0 MPa時開臨吹門1,2,啟動分離器壓力為5.5~6.0 MPa時關臨吹門1,2;過熱器、一次再熱器、二次再熱器系統及其管路吹洗過程中,啟動分離器壓力為8.0~8.5 MPa時開臨吹門1,2,啟動分離器壓力為6.1~6.5 MPa時關臨吹門1,2。蒸汽吹洗過程中應控制過熱器、再熱器、水冷壁不超溫。3個吹管階段的壓降取值見表3。

表3 不同吹管階段壓降取值

實際吹管打靶結果表明:靶板上斑痕數分別為5點、3點,斑痕粒徑均小于0.8 mm,吹洗質量優良,完全達到了國家相關技術規范的要求。

2.3低負荷穩燃

采用協調方式,將#1機組負荷由660 MW逐步降至330 MW,在此基礎上開展了低負荷穩燃試驗,持續時間為4 h,隨后負荷逐步升至660 MW。試驗過程中升降負荷速率為8~15 MW/min,主蒸汽、再熱蒸汽溫度及其減溫水流量正常,各段受熱面進、出口煙溫偏差均較小,鍋爐各參數達到或接近設計值,爐內燃燒正常、穩定。但在低負荷穩燃試驗的負荷升降過程中,一級過熱器和三級過熱器出現了明顯的壁溫超溫現象。負荷穩定時,三級過熱器部分管屏也易出現超溫現象。

2.4燃燒初調整

(1)過量空氣系數(氧量)的調整。由于燃煤揮發分較高,在高負荷階段將氧量維持在3.0%~3.5%的設計值時,就地觀察爐膛火焰呈金黃色,說明燃燒情況較好;爐底無大渣,尾部煙道也未出現二次燃燒。但由于過熱器、再熱器溫度達不到設計值,故采取了提高過量空氣系數的措施,將氧量提高到3.7%左右,過熱器、再熱器溫度有所提高,管壁無超溫,各運行參數達到或接近設計值。

(2)燃燒器風速風率的調整。低負荷時,由于B制粉系統采用了等離子點火裝置,故對一次風速有一定要求:風速過高,燃燒不穩定,磨煤機易振動;風速太低,則會導致等離子裝置超溫并結焦。經綜合考慮,采取了適當提高B磨煤機風量、提高周界風比例、提高分離器轉速并適當降低B磨煤機加載力的措施。調整后B磨煤機運行正常,等離子點火裝置前后壁溫在合理范圍內。

(3)煤粉細度的調整。在整套啟動初期,根據廠家經驗值,將分離器轉速控制在90 r/min左右,觀察爐內火焰呈金黃色,說明燃燒狀況良好。在整套試運行期間,發現過熱器、再熱器汽溫偏低,煤粉取樣分析結果顯示煤粉細度R90為12%。將分離器轉速降至70 r/min,R90維持在15%~20%,將過熱器、再熱器汽溫進行了小幅提升。

3 試運行期間遇到的問題及處理方案

在整套試運行過程中曾出現燃燒器擺角銷子斷裂造成燃燒器下擺的現象,雖然調成水平后不再操作,后續也未曾斷裂,但對于鍋爐來說,缺少了一種調節汽溫的手段。建議廠家對銷子直徑進行檢查,確認是否滿足要求。整套試運行期間還發生過爐煙再循環風機過流現象,雖然當時手動處理后電流穩定在額定電流以下,但根本問題沒有解決,爐煙風機入口煙溫對風機出力的影響太大,所以靠自動限制變頻器指令上限解決不了問題,限制太高,還是會發生過流現象,限制太低,高負荷下爐煙風機的作用不明顯。建議根據入口溫度設定一個動態的指令上限,或在入口溫度低于一定值后切除自動。這一切都需要在后續的運行中摸索溫度與出力的關系曲線,給熱工人員提供一個依據。另外,在運行中一定要注意造成爐煙風機入口溫度降低的情況,如高壓加熱器切除、機組快速減負荷(RB)保護動作等。

4 結論

二次再熱技術以其較高的經濟性正受到越來越多的關注。目前我國投產的二次再熱機組數量較少,在設備設計與運行操作方面都缺乏經驗,新機組啟動調試難免存在新情況、新問題。本文以國內首臺二次再熱鍋爐為研究對象,運用了一系列適用于二次再熱鍋爐的調試措施,并對試運行過程中的各項問題給出了可行的解決辦法。調整后該鍋爐主要技術指標均達到或接近設計值,機組運行穩定、可靠,順利通過168 h滿負荷試運行。相關啟動運行經驗可為后續二次再熱機組的運行提供參考。

[1]中華人民共和國環境保護部.全面實施燃煤電廠超低排放和節能改造工作方案[Z].

[2]蔣敏華,黃斌.燃煤發電技術發展展望[J].中國電機工程學報,2012,32(29):1-8.

[3]趙志丹,黨黎軍,劉超,等.超(超)臨界機組的啟動運行與控制[M].北京:中國電力出版社,2012:1-310.

[4]高昊天,范浩杰,董建聰,等.超超臨界二次再熱機組的發展[J].鍋爐技術,2014,45(4):1-3.

[5]朱軍.1 000 MW二次再熱超超臨界機組技術特點及經濟性[J].電力勘測設計,2013(6):24-29.

[6]趙志丹,郝德鋒,王海濤,等.二次再熱超超臨界機組再熱蒸汽溫度控制策略[J].熱力發電,2015,44(12):113-118.

[7]夏良偉.二次再熱鍋爐參數特點及汽溫控制[J].鍋爐制造,2015(1):5-7,11.

[8]劉珊伯,孟繁兵,徐頌梅,等.1 000 MW超超臨界塔式鍋爐關鍵調試技術及優化運行[J].黑龍江電力,2014,36(5):467-470.

[9]哈爾濱鍋爐廠有限責任公司.華能安源發電廠2×660 MW超超臨界二次再熱П式直流鍋爐說明書[Z].

[10]楊博,賀繼旺,謝涇巍,等.華能安源電廠“上大壓小”擴建工程6號機組鍋爐專業調試報告[R].西安:西安熱工研究院有限公司,2016.

TM 621.27

A

1674-1951(2017)10-0001-05

2017-06-12;

2017-10-10

(本文責編:劉芳)

王林(1989—),男,山東青島人,工程師,工學碩士,從事大型火電機組的啟動調試工作(E-mail:335390839@qq.com)。