R245fa在水平強化管外降膜蒸發換熱特性的實驗研究

李偉,歐陽新萍,劉冰翛

(上海理工大學制冷技術研究所,上海 200093)

R245fa在水平強化管外降膜蒸發換熱特性的實驗研究

李偉,歐陽新萍*,劉冰翛

(上海理工大學制冷技術研究所,上海 200093)

實驗研究了R245fa在水平單管外的降膜蒸發換熱特性。實驗采用的蒸發管是直徑為19 mm的雙側強化管,有效長度為2,500 mm。本文采用威爾遜法獲得管內換熱特性,采用熱阻分離方法獲得管外降膜蒸發換熱系數數據;進行了變熱流密度(15 kW∕m2~55 kW∕m2)、變蒸發溫度(30 ℃~50 ℃)和變噴淋流量(0.08 kg/(m·s)~0.16 kg/(m·s))的實驗,獲得了管外降膜蒸發換熱系數及其變化規律。研究結果表明:隨著熱流密度的增加,傳熱系數先增大后減小;隨著蒸發溫度的升高,傳熱系數逐漸增大;隨著噴淋流量的增加,傳熱系數先增大后減小。

強化換熱;降膜蒸發;R245fa

0 引言

水平管外降膜蒸發技術是一種高效的傳熱手段。在相同換熱面積下,降膜式蒸發器比滿液式蒸發器擁有制冷劑充注量少、換熱系數高、傳熱溫差損失小以及回油性良好等優點[1-5]。因此,降膜蒸發器有逐步替代滿液式蒸發器的趨勢。

影響降膜蒸發傳熱性能的因素有很多種[6-9]。諸多學者就熱流密度、蒸發溫度、噴淋流量等對噴淋式降膜蒸發器換熱性能的影響進行了大量實驗研究。關于熱流密度對傳熱系數的影響,LI等[10]采用強化管進行了降膜蒸發換熱實驗,發現傳熱系數隨著熱流密度的增加而增加。而 FUJITA等[11]、PARKEN等[12]、HU等[13]認為在對流換熱階段,熱流密度升高,管外蒸發換熱系數基本不變。這可能與降膜流態以及液膜是否沸騰有關。降膜蒸發的傳熱機理在不同的熱流密度下存在很大差異。低熱流密度時,傳熱溫差小,熱量傳遞以導熱和單相對流傳熱為主,液膜厚度為其主要熱阻,傳熱系數由液膜流量和液膜厚度共同決定;高熱流密度時,熱量傳遞以核態沸騰為主,傳熱系數由熱流密度和管表面的汽化核心密度決定。

關于蒸發溫度對傳熱系數的影響,SHEN等[14-116]認為,蒸發溫度升高,管外降膜蒸發換熱系數增大。GANIC[17]認為當蒸發溫度升高,管外降膜蒸發換熱系數不變。對于這種分歧,可能是由于不同制冷工質的黏度隨蒸發溫度的變化不同。蒸發溫度主要是影響制冷工質的黏度,從而影響制冷工作在管外分布液膜的厚度。

關于制冷劑噴淋流量對傳熱系數的影響結論也存在差異。路慧霞等[18]以蒸餾水為工質,研究了水平管外降膜蒸發傳熱特性,實驗結果表明管外降膜蒸發傳熱系數隨噴淋流量的增大而增大。而姜帆等[19]針對 R4404A管外降膜蒸發單管實驗,結果表明隨著噴淋流量的增加,總傳熱系數先增大再減小。這個結論與鄭東光等[20]的實驗結果相同。PONTER等[21]的研究表明:這種差異與強化管表面潤濕性有關。表面潤濕性較差的管子,蒸發傳熱膜系數不隨噴淋流量變化;潤濕性好的管子,蒸發傳熱膜系數隨噴淋流量的增大而增大。

綜上所述,研究不同制冷劑管外降膜蒸發器換熱性能的影響因素很有必要。R245fa在管外的降膜蒸發換熱性能實驗研究報告較少。本文通過實驗研究了變熱流密度、變蒸發溫度、變噴淋流量下,R245fa在水平強化管外降膜蒸發傳熱特性,為以后的研究、強化換熱管的設計以及降膜蒸發器的設計提供依據。

1 實驗設備及實驗方法

1.1 實驗設備

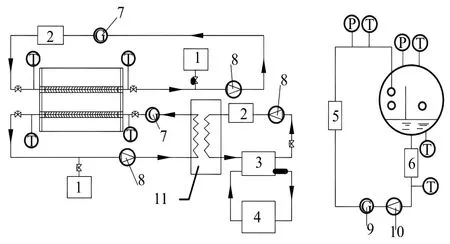

實驗裝置如圖 1,由實驗筒體、制冷劑循環系統、加熱水循環系統、冷卻水循環系統和乙二醇溶液循環系統組成。

如圖1所示,蒸發管和冷凝管在蒸發冷凝筒(以下簡稱筒體)的兩側,筒體中間由一個丁字隔板隔成蒸發側和冷凝側兩部分。實驗過程中,蒸發側蒸發的氣態制冷劑繞過丁字隔板進入冷凝側,在冷凝管外冷凝成液態。制冷劑 R2455fa循環系統主要由布液器、蒸發管、冷凝管、預冷器、屏蔽泵、過冷器、電加熱器和質量流量計等設備組成。為了避免出現閃蒸,制冷劑要有1 ℃左右的過冷度。

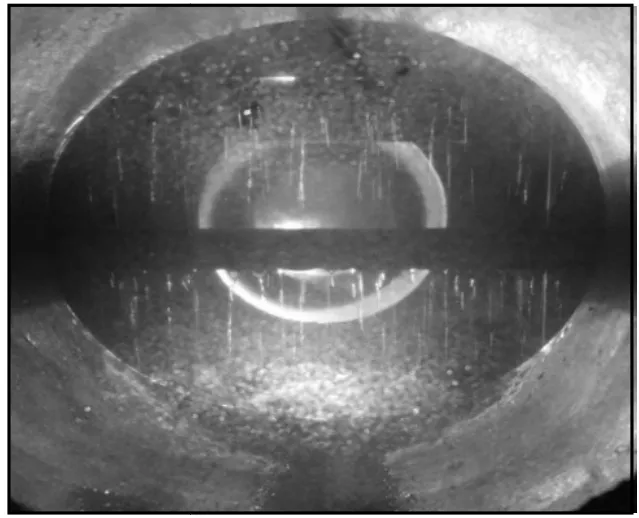

布液器長2,500 mm,不銹鋼鋼管下部與豎直方向成30°夾角交錯開兩排小孔,孔間距為50 mm,儲液槽下部有99個110 mm的開孔,滴淋管端部邊緣為鋸齒形。布液器的布液效果如圖2所示。

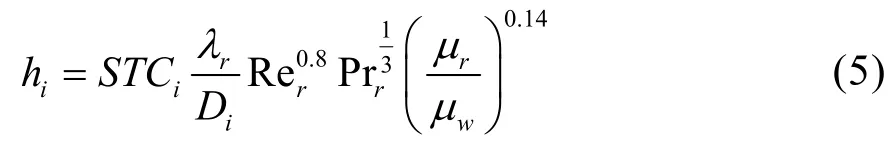

蒸發管直徑199 mm,強化管外表面如圖3所示。強化管壁厚為1.2 mm,翅間距為0.5 mm。

1.2 實驗方法

實驗獲得總傳熱系數,試件管外蒸發換熱系數通過熱阻分離方法計算得到。

圖1 實驗裝置圖

圖2 布液器布液效果

圖3 強化管外表面形狀

在實驗臺蒸發管和冷凝管進出口都裝有 Pt100熱電阻溫度傳感器、電磁流量傳感器,測量蒸發管和冷凝管進出口流體的溫度和流量,筒體上方裝有壓力傳感器測量筒內的壓力。制冷劑循環系統中裝有溫度和壓力傳感器,測量制冷劑關鍵節點的溫度和壓力,作為實驗臺調控的參考依據。實驗過程計算蒸發管內流體的放熱量和冷凝管內流體的吸熱量,兩者進行熱平衡計算。在熱平衡絕對值不大于5%時,記錄實驗數據。取蒸發管管內放熱量Qr和冷凝管內吸熱量Ql的平均值Q作為降膜蒸發換熱量。其中:

式中:

Cp——蒸發管內加熱水的比熱容,J/(kg·℃);

Mr——加熱水質量流量,kg/s;

Tir——加熱水進口溫度,℃;

Tor——加熱水出口溫度,℃;

Ml——冷凝管內冷卻水質量流量,kg/s;

Til——冷卻水進口溫度,℃;

Tol——冷卻水出口溫度,℃;

k——總傳熱系數;

Q——降膜蒸發換熱量,W;

ΔTm——蒸發管內加熱水進出口溫度與管外制冷劑泡點溫度和露點溫度之間的對數平均溫差,℃;

F——管外光滑表面積,m2。

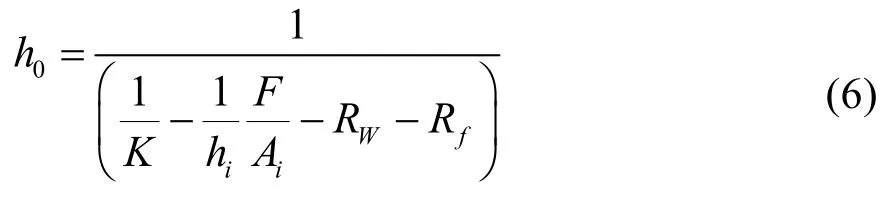

管內的強制對流換熱系數hi采用Sieder和Tate方程[22]求得:

式中:

STCi——管內表面強化系數,一般實驗獲得;

λr——管內加熱水導熱系數,W/(m·℃);

Di——蒸發管內徑,m;

Rer——加熱水雷諾數;

Prr——加熱水普朗特數;

μr——加熱水平均溫度下動力黏度,Pa·s;

μw——壁溫下的加熱水動力黏度,Pa·s。

實驗過程保持管外的蒸發壓力、噴淋量不變,熱流密度不變,改變管內水速,得到不同水速的一組實驗數據,即可采用威爾遜圖解法求出蒸發管管內換熱的STCi數值[18]。然后根據熱阻分離法可以求得降膜蒸發換熱系數h0:

式中:

Rw——管壁熱阻,(m2·℃)/W;

Rf——污垢熱阻(本實驗中可以忽略不計),(m2·℃)/W;

Ai——蒸發管內表面積,m2。

1.3 誤差分析

實驗所采用的測量儀器有溫度傳感器、壓力傳感器、壓差變送器、電磁流量傳感器、質量流量傳感器。

溫度測量采用Pt100熱電阻溫度傳感器,測量誤差為±0.15 ℃。壓力傳感器采用西安西儀公司生產的YB-250B,量程為0~2.5 MPa,誤差為調校量程的±0.2%。壓差變送器為日本恒河公司生產的EJA-110A,量程為0~3.5 MPa,誤差為調校量程的±0.35%。電磁流量計的誤差為量程的±0.2%。質量流量計的測量誤差為±0.2%。經過誤差傳遞公式的計算分析,得到h0的誤差大致為4.54%~8.25%。

2 實驗結果與分析

實驗主要研究了蒸發溫度、熱流密度以及制冷劑噴淋量對水平單管外降膜蒸發換熱性能的影響。

通過威爾遜圖解法[23]得到管內換熱系數的關聯式為:

其中,4.02×0.027 = 0.109為管內強化表面的STCi系數。并可知道管內的換熱系數的強化倍率為4.02(光管的STCi為0.027)。

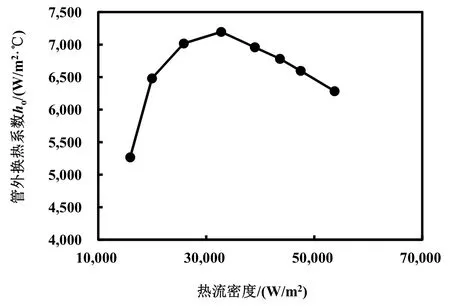

2.1 熱流密度對換熱的影響

實驗在以下條件下進行:加熱水流速2 m/s,蒸發溫度為35 ℃,噴淋密度為0.13 kg/(m·s),改變熱流密度的范圍在(15~55) kW/m2,熱流密度對R245fa水平管外降膜蒸發換熱特性的影響如圖4所示。從圖中可以看出,隨著熱流密度的增加,管外降膜蒸發換熱系數先增加后降低。導致這種趨勢的主要原因是:在前期的上升階段,隨著熱流密度的增加,蒸發管表面過熱度隨之增大,換熱管壁面汽化核心數量增加,有利于氣泡的產生和生長,液膜的擾動增強;同時熱流密度的增加,降低了制冷劑的黏度,使管外制冷劑液膜減薄,擾動增強,從而實現強化傳熱。由于實驗過程中制冷劑的噴淋密度保持不變,當熱流密度增大到一定程度后,管外制冷劑蒸發速率不斷加快,管外擾動加強,導致出現比較明顯的液膜缺失空隙,產生局部干涸現象,實際換熱面積不斷下降,影響了換熱效果,從而使管外換熱系數呈現下降趨勢。

圖4 管外降膜蒸發換熱系數隨熱流密度變化圖

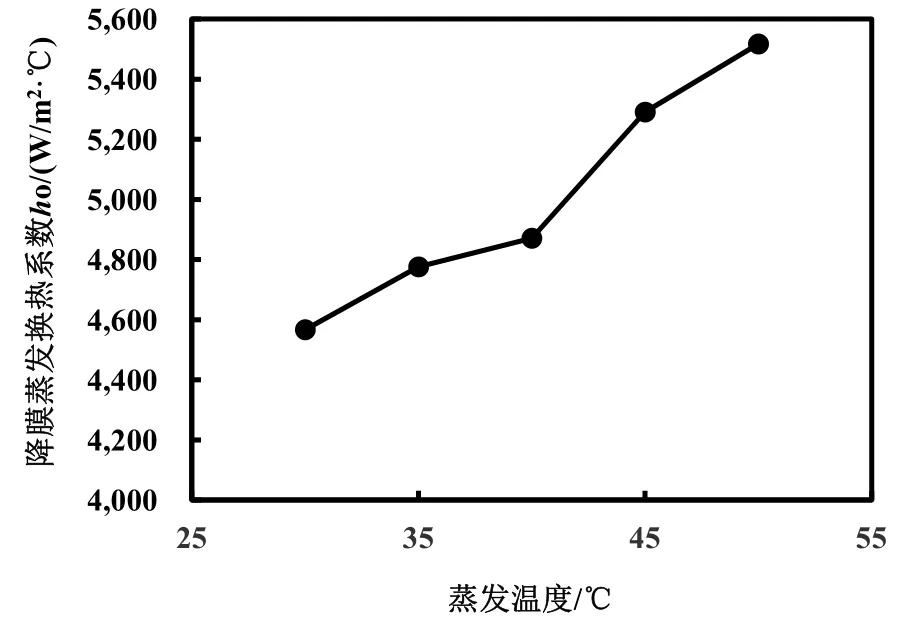

2.2 蒸發溫度對換熱的影響

實驗過程中,保持恒定的熱流密度 q為25 kW/m2,蒸發管內熱水流量維持在 2 m/s,制冷劑噴淋量保持 0.13 kg/(m·s),改變蒸發溫度,得到不同蒸發溫度的一組實驗數據。實驗將蒸發溫度分別控制在 30 ℃、35 ℃、40 ℃、45 ℃、50 ℃。實驗結果如圖5所示。

從圖中可以看出,實驗管外降膜蒸發換熱系數隨著蒸發溫度的升高而增大。

分析認為:蒸發溫度升高使得制冷劑黏度減小,慣性力作用增強,液膜流動速度增快,液膜厚度減小;另外,隨著蒸發溫度升高,R245fa的表面張力減小,液膜流動更劇烈,有利于強化換熱。以上兩點因素的共同作用,使得管外降膜蒸發換熱系數隨著蒸發溫度的升高而增大。

圖5 管外降膜蒸發換熱系數隨蒸發溫度變化圖

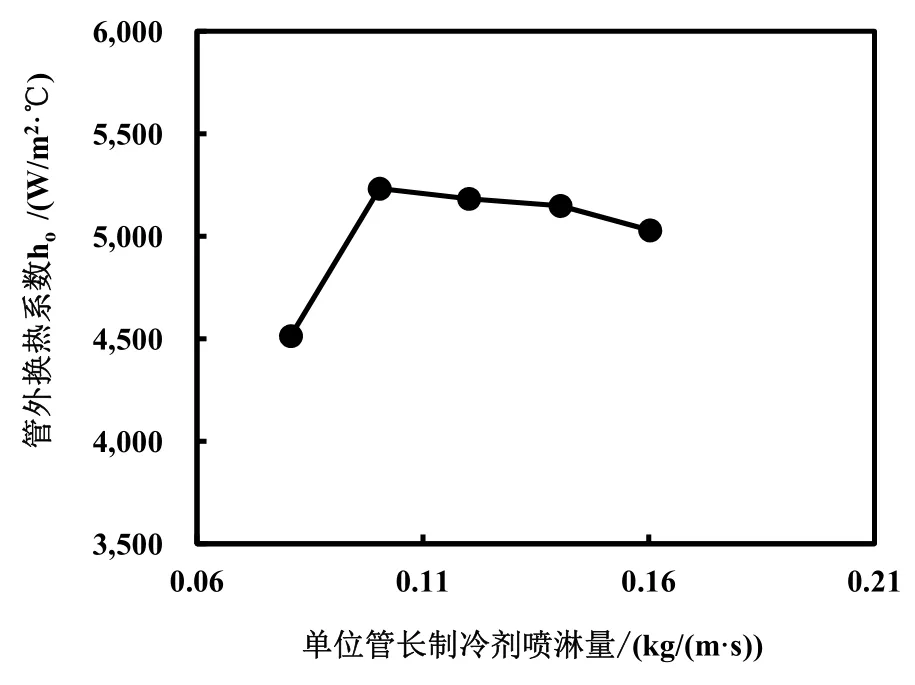

2.3 制冷劑噴淋流量對換熱的影響

實驗過程中,保持蒸發溫度為35 ℃,蒸發管內熱水流速為2 m/s,熱流密度為20 kW/m2,通過調節屏蔽泵轉速來調節制冷劑的噴淋流量,使得噴淋流量分別為 0.08 kg/(m·s)、0.1 kg/(m·s)、0.12 kg/(m·s)、0.14 kg/(m·s)、0.16 kg/(m·s)。制冷劑噴淋流量對管外降膜蒸發換熱系數的影響如圖6所示。

圖6 管外降膜蒸發換熱系數隨制冷劑噴淋量變化圖

從圖6中可以看出,環保新工質R245fa管外降膜蒸發換熱系數隨其噴淋流量的增加呈現先增加后減小的趨勢,在噴淋流量為0.1 kg/(m·s)時達到最大值。當噴淋流量較小時,管外會存在局部“干斑”現象,隨著噴淋流量的增加,液膜覆蓋面增大、同時液膜擾動增大,層流底層減薄,熱阻減小,所以管外蒸發換熱系數不斷增大。當噴淋流量達到一定值后,管外流體流速與液膜厚度不斷增加,在加劇對流換熱的同時也增大了導熱熱阻,使得導熱系數下降。

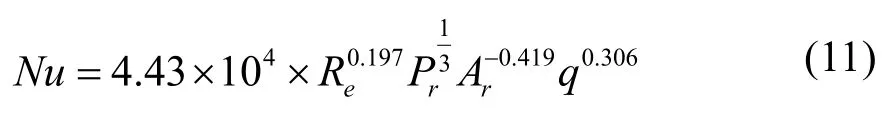

2.4 傳熱預測關聯式

為了預測水平管外降膜蒸發器的換熱性能,針對 R245fa的實驗數據進行了多元線性回歸,傳熱預測的擬合關聯式為[12]:

式中,Pr指數 m2取 1/3。雷諾數 Re和阿基米德數Ar的定義分別為:

式中:

Γ——單位管長制冷劑噴淋量,kg/(m·s);

g——重力加速度,m/s2;

D——管外徑,m;

ρ——密度,kg/m3;

μL——流體的動力粘度,Pa·s;

q——熱流密度,W/m2。

最后得到 R245fa的傳熱預測關聯式的擬合結果如下:

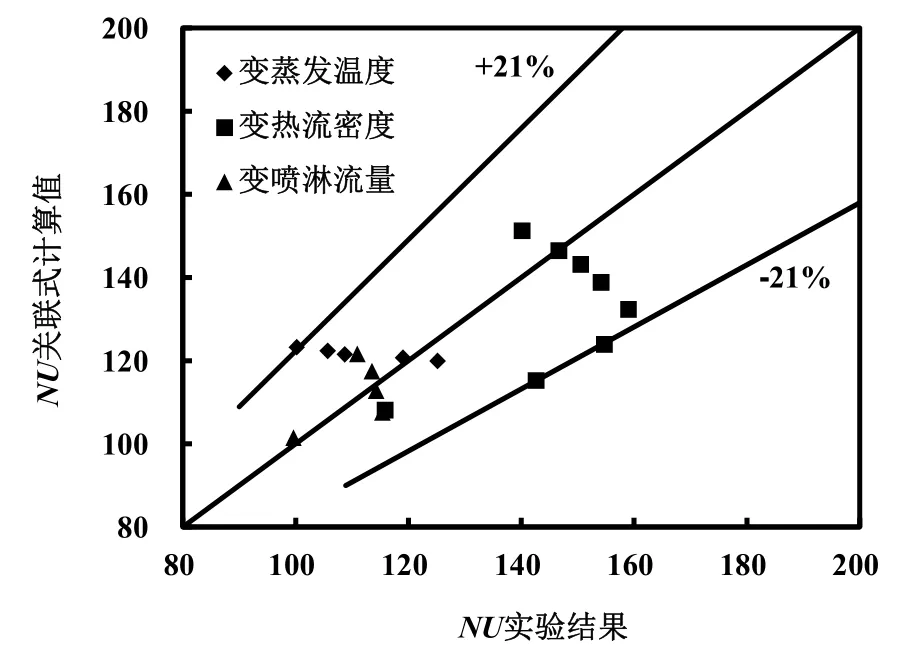

如圖7所示,關聯式計算值和實驗值的誤差在±21%以內(置信度94.4%)。

圖7 關聯式預測結果與實驗結果的誤差

3 結論

1) 在固定噴淋流量和蒸發溫度下,R245fa在管外表面的降膜蒸發傳熱系數隨著熱流密度的增大呈現先增大后減小的趨勢。

2) 蒸發溫度的升高使得R245fa的黏度變小,從而導致管外液膜變薄,管外降膜蒸發換熱系數增大。

3) 噴淋流量的變化對環保新工質R245fa在管外降膜蒸發換熱系數有顯著影響。隨著噴淋流量的增大,管外換熱系數先增大后減小。降膜蒸發換熱存在一個最佳噴淋流量。

[1]田華. 基于制冷劑減量及替代的制冷熱泵系統關鍵技術理論和實驗研究[D]. 天津: 天津大學, 2010.

[2]邱嘉昌, 劉龍昌. 蒸發式冷凝器的應用與管系設計研究[J]. 制冷技術, 2003, 23(2): 28-33.

[3]RIBATSKI G, JACOBI A M. Falling-film evaporation on horizontal tubes—a critical review[J]. International Journal of Refrigeration, 2005, 28(5): 635-653.

[4]吳植華, 丁俠, 吳植仁. 包復管用作滿液式蒸發管的探索性實驗[J]. 制冷技術, 2003, 23(3): 35-37.

[5]陳松, 胡海濤, 宋強, 等. 滿液式殼管蒸發器換熱管束排布優化設計[J]. 制冷技術, 2016, 36(6): 22-27.

[6]CHRISTIANS M, THOME J R. Falling film evaporation on enhanced tubes, part 2: Prediction methods and visualization[J]. International Journal of Refrigeration,2012, 35(2): 313-324.

[7]ROQUES J F, THOME J R. Falling films on arrays of horizontal tubes with R-134a, part II: flow visualization,onset of dryout, and heat transfer predictions[J]. Heat Transfer Engineering, 2007, 28(5): 415-434.

[8]ZENG X, CHYU M C, AYUB Z H. Experimental investigation on ammonia spray evaporator with triangular-pitch plain-tube bundle, Part II: evaporator performance[J]. International Journal of Heat and Mass Transfer, 2001, 44(11): 2081-2092.

[9]WANG B X, ZHANG J T, PENG X F. Experimental study on the dryout heat flux of falling liquid film[J].International Journal of Heat and Mass Transfer, 2000,43(11): 1897-1903.

[10]LI W, WU X Y, LUO Z, et al. Falling water film evaporation on newly-designed enhanced tube bundles[J].International Journal of Heat and Mass Transfer, 2011,54(13): 2990-2997.

[11]FUJITA Y, TSUTSUI M, ZHOU Z Z. Evaporation Heat Transfer of Falling Films on Horizontal Tube. 2nd Report,Experimental Study[J]. Heat Transfer - Japanese Research, 1996, 24(1): 17-31.

[12]PARKEN W H, FLETCHER L S, SERNAS V, et al.Heat transfer through falling film evaporation and boiling on horizontal tubes[J]. Journal of heat transfer, 1990,112(3): 744-750.

[13]HU X, JACOBI A M, HU X, et al. The Intertube Falling Film: Part 1—Flow Characteristics, Mode Transitions,and Hysteresis[J]. Journal of Heat Transfer, 1996, 118(3):616-625.

[14]SHEN S, LIANG G, GONG L, et al. Distribution of heat transfer coefficient in horizontal-tube falling film evaporator[J]. CIESC Journal, 2011, 12: 010.

[15]EDAHIRO K, HAMADA T, ARAI M, et al. Research and development of multi-effect horizontal tube film evaporator[J]. Desalination, 1977, 22(1/2/3): 121-130.

[16]解利昕, 周文萌, 陳飛. 水平管降膜蒸發器的傳熱性能[J]. 化工進展, 2014, 33(11): 2878-2881.

[17]GANIC E N, ROPPO M N, GANIC E N, et al. An experimental study of falling liquid film breakdown on a horizontal cylinder during heat transfer[J]. Journal of Heat Transfer, 1980, 102(2): 342-346.

[18]路慧霞, 馬曉建. 水平管外降膜蒸發的傳熱實驗[J].化工進展, 2009, 28(2): 203-205.

[19]姜帆. 水平強化管外制冷劑降膜蒸發換熱性能實驗研究[D]. 上海: 上海理工大學, 2013.

[20]鄭東光, 孫會朋, 杜亮坡, 等. 水平管降膜蒸發器蒸發傳熱性能實驗研究[J]. 化工裝備技術, 2008, 29(3):35-38.

[21]PONTER A B, DAVIES G A, ROSS T K, et al. The influence of mass transfer on liquid film breakdown[J].International Journal of Heat and Mass Transfer, 1967,10(3): 349-352.

[22]SIEDER E N, TATE G E. Heat transfer and pressure drop of liquids in tubes[J]. Industrial and Engineering Chemistry, 1936, 28(12): 1429-1435.

[23]BERGLES A E, NIRMALAN V, JUNKHAN G H, et al.Bibliography on augmentation of convective heat and mass transfer-II[R]. Ames: Iowa State University of Science and Technology, 1983.

Experimental Investigation on Heat Transfer Characteristics of R245fa Falling Film Evaporation outside Horizontal Enhanced Tube

LI Wei, OUYANG Xinping*, LIU Bingxiao

(Institute of Refrigeration and Cryogenics, University of Shanghai for Science and Technology, Shanghai 200093, China)

The heat transfer characteristics of R245fa falling film evaporation outside horizontal tube was experimentally investigated. The tested tube was double-side reinforced with an effective length of 2,500 mm and the diameter of 19 mm. The Wilson Plot method was used to obtain the inner heat transfer characteristics of reinforced tube and the heat transfer coefficient of falling film evaporation on outside tube was calculated by heat resistance sparating method. The experiments were carried out under the conditions of variable heat fluxes from 15 kW/m2to 55 kW/m2, variable evaporation temperatures from 30oC to 50oC and variable spray flow rates from 0.08 kg/(m·s) to 0.16 kg/(m·s). The experimental results showed that, with the increase of heat fluxes, the heat transfer coefficient firstly increased and then decreased; with the increase of the evaporation temperature, the heat transfer coefficient gradually increased; the heat transfer coefficient increased first and then decreased with the increase of the spray flow rate.

Heat transfer enhancement; Falling film evaporation; R245fa

10.3969/j.issn.2095-4468.2017.04.105

*歐陽新萍(1964-),男,教授。研究方向:制冷換熱器及強化換熱。聯系地址:上海市楊浦區軍工路516號上海理工大學,

郵編:200093。聯系電話:021-55273428。E-mail:xpoy@163.com。