燃煤電廠脫硫除塵超低排放改造措施探討

溫卿云 謝 倩 楊西茜 何永勝( 廈門龍凈環保技術有限公司,福建 廈門 36009;上海龍凈環保科技工程有限公司,上海 0033)

燃煤電廠脫硫除塵超低排放改造措施探討

溫卿云1謝 倩1楊西茜1何永勝2

(1 廈門龍凈環保技術有限公司,福建 廈門 361009;2上海龍凈環保科技工程有限公司,上海 200331)

為了給將實施超低排放改造的燃煤電廠提供技術參考,本文從鈣基濕法脫硫塔的漿液池、噴淋系統、除霧器和凈煙道4個部位論述了常見的超低排放改造措施,并從增效原理和設置原則上加以說明,從而得出簡單高效的漿液池pH值分區+托盤復合噴淋+高效除霧器的超低排放改造技術路線,然后以某燃煤電廠2×300MW機組為例,其改造后SO2排放濃度為20.48mg/Nm3,煙塵排放濃度為3.73mg/Nm3,實現了SO2和煙塵的超低排放,從而驗證技術路線的可靠性。

超低排放;改造措施;pH值分區;托盤;噴淋;高效除霧器

2014年9月和2015年12月,國家發改委、環保部和能源局聯合發布了《煤電節能減排升級與改造行動計劃(2014—2020年)》和《全面實施燃煤電廠超低排放和節能改造工作方案》,將全面實施燃煤電廠超低排放和節能改造上升為一項重要的國家專項行動,要求到2020年,全國所有新建和具備改造條件的燃煤電廠力爭實現超低排放(即在基準氧含量6%條件下,煙塵、二氧化硫、氮氧化物排放濃度分別不高于10、35、50mg/m3)。

在國家超低排放政策的推動下,大氣環保企業競相革新技術,實現超低排放的工業化應用。燃煤煙氣污染物煙塵、二氧化硫和氮氧化物每種污染物的超低排放均有多種技術選擇,而且還需考慮不同污染物治理設施之間的協同作用,因此可以組合出很多的技術路線[1]。本文針對鈣基濕法脫硫工藝,探討鈣基濕法脫硫除塵實現超低排放常見的幾種改造措施,并以某燃煤電廠300MW機組的超低排放改造工程進行論證,為燃煤電廠超低排放改造提供技術參考。

1 超低排放改造的原則

燃煤電廠煙氣污染物超低排放技術路線選擇時應遵循“因煤制宜、因爐制宜、因地制宜、統籌協同、兼顧發展”的基本原則[2],具體到鈣基濕法脫硫協同除塵超低排放改造,則應考慮技術成熟可靠,經濟性好,節約用地,施工方案簡易可靠的原則。目前國家環保部已發布了HJ 2301-2017《火電廠污染防治可行技術指南》,因此在選擇SO2超低排放技術路線時可參考該標準;超低排放改造必然會增加電廠的投資、運行和維護費用,據統計,一臺660MW機組的超低排放改造工程將增加單位供電成本0.00847元/(kW·h)[3],因此超低排放改造應考慮其經濟性;現有鈣基濕法脫硫裝置大多建造于2010年之前,超低排放改造時已無多余的場地來布置大型的容器或設備,所以超低排放改造應選用節約用地的技術;超低排放改造工程的工期普遍緊張,改造施工方案只有盡量簡易且安全可靠才能同時保證工期和質量。

2 常見的幾種改造措施

鈣基濕法煙氣脫硫塔內漿液對SO2、煙塵的脫除是氣液固三相流復雜的反應過程,其增效措施主要有結構優化、控制pH值和添加劑[4],本文將對脫硫塔不同部位的增效措施進行論述和比較。

2.1 漿液池的改造措施

脫硫塔漿液池是脫硫劑漿液循環停留和石膏氧化結晶的場所,針對該部位的超低排放改造措施有加高漿液池和增加塔外漿液池,更換或增加攪拌設備和循環泵。加高漿液池或增加塔外漿液池的目的均是增大漿液池容積,以解決由于提高L/G比而導致循環漿液停留時間變短的問題。L/G比提高意味著循環漿液量的增加,若不增大漿液池容積則會降低循環漿液停留時間,影響石膏品質,因此在提高L/G比時一般都需增加漿液池容積。但實際上這種改造措施是“簡單粗暴”的,因為其沒有綜合考慮漿液pH值對脫硫除塵效率的影響。

若綜合考慮漿液pH值、L/G比和循環漿液停留時間3種因素對脫硫除塵效率的影響,則對脫硫塔漿液池區可以采用pH值分區改造措施。pH值分區改造即將脫硫塔漿液池分為2個區域:上部低pH值(pH值約5.3)區域有利于HSO3-的氧化和石膏的結晶;下部高pH值(pH值約6.1)區域為石灰石供漿和循環漿液抽取之處,有利于噴淋漿液對SO2和煙塵的脫除反應。這種技術即為“單塔雙區技術”[5],該技術同時滿足了循環漿液脫除SO2和石膏漿液氧化結晶的pH值要求,具有脫硫除塵的增效作用和相對降低L/G的作用。

由此可知,脫硫塔漿液池采用pH值分區改造技術,綜合考慮了各種因素對脫硫除塵效率的影響,只需加裝分區隔離器而無需加高漿液池或加設塔外漿液池,改造相對簡單,可節約改造工期和占地面積,因此在鈣基濕法煙氣脫硫除塵改造時,可優先選擇此改造措施。

2.2 噴淋系統的改造措施

脫硫塔噴淋系統改造措施實際上是對噴淋吸收區的結構進行優化,常見的措施有增加噴淋層數量或間距,更換高效噴淋噴嘴或增加噴嘴數量,設置增效環,設置托盤或類似結構的增效裝置。

2.2.1 噴淋層及噴嘴改造

由于超低排放改造需要增加漿液循環量(提高L/G比),所以需對原有噴淋層改造。若原有循環泵運行狀況良好,則可新增1~2臺循環泵和噴淋層;若原有部分循環泵運行狀況不良,則可更換部分大流量循環泵和相應的噴淋層;還有一種常見的改造措施是,由于噴淋層噴嘴類型和數量變化,噴嘴要求的運行背壓增大,則可改造原有的循環泵,改變其工作點參數使得其流量降低而揚程變大,同時新增1~2臺循環泵和噴淋層。

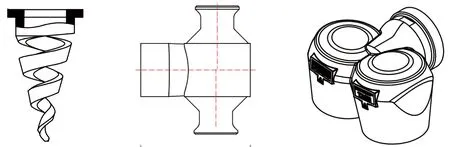

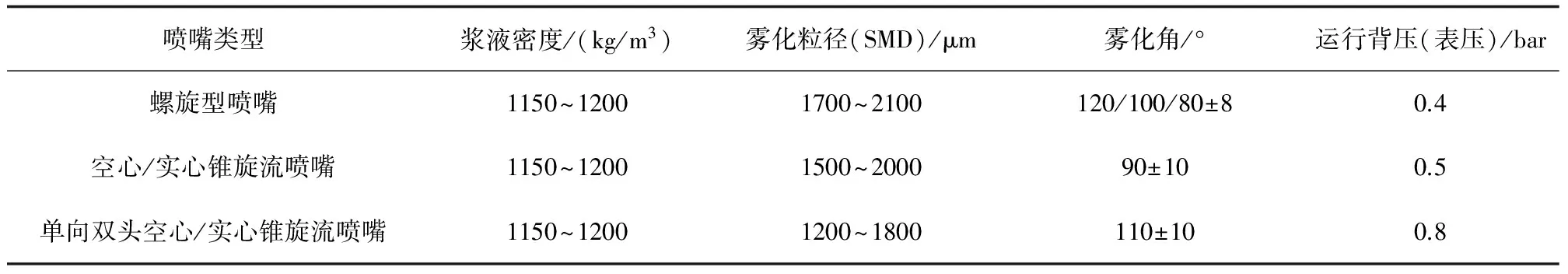

濕法脫硫噴淋層噴嘴一般采用不易堵塞的機械式霧化噴嘴,常用的噴嘴有螺旋型(豬尾巴型)噴嘴、空心/實心錐旋流噴嘴和單向雙頭空心/實心錐旋流噴嘴(如圖1所示)。這3種噴嘴的常規選型參數如表1所示。從表1可知,空心/實心錐旋流噴嘴的霧化粒徑和運行背壓均適中,而單向雙頭空心/實心錐旋流噴嘴的霧化粒徑最小,但其運行背壓最高。在相同的L/G比下,噴嘴的霧化粒徑越小,脫硫效率越高,而運行背壓越高則意味著所需循環泵的揚程越大,電耗越大。因此,在超低排放改造的工程中,常采用空心/實心錐旋流噴嘴,并對單頭單向、雙頭雙向和單向雙頭進行組合配置,但應遵循每層噴淋覆蓋率不小于300%,靠近脫硫塔塔壁一圈應采用實心錐噴嘴和最上層噴淋層噴嘴不應采用雙向噴嘴的設計原則。

(a)螺旋型噴嘴 (b)空心錐旋流噴嘴(雙向) (c)單向雙頭空心錐旋流噴嘴圖1 三種常用的噴淋層噴嘴外形

表1 三種噴淋層噴嘴常規選型參數表

2.2.2 增設托盤或類似結構的增效裝置

與托盤類似的脫硫增效裝置有旋匯耦合器、多層管柵等裝置。這些裝置的工作原理不盡相同,但其均起著增加煙氣漿液的傳質速率和均流煙氣的作用,本文主要論述工程應用最多的托盤增效作用。托盤是一種多孔性合金板,由多個單元孔板組成,遍布整個脫硫塔橫截面上。托盤設置于若干層噴淋層下方,下落的噴淋漿液受到托盤的阻隔而形成持液層,上升的煙氣穿越托盤的多孔時與持液層漿液發生劇烈的擾動沸騰,從而強化了SO2、煙塵與石灰石漿液的傳質和反應速率。托盤具有均布氣流、提高脫硫除塵效率、降低脫硫系統能耗和便于噴淋層檢修的作用,在超低排放改造中有大量的應用[6]。根據流場數值模擬的結果,托盤開孔率為35%~38%時,持液層高度維持在100 ~200mm之間,壓降維持在100~200 Pa之間[7]。實際運行中,單層托盤壓降值為400~500Pa。托盤的數量可設置1~2個,可以布置在所有噴淋層的下方,也可以布置在噴淋層之間。對于脫硫塔入口SO2濃度較高(大于4000mg/Nm3)的工程,建議托盤布置在噴淋層之間,這樣可以利用最下面的1~2層噴淋層噴淋預先脫除一部分的SO2和煙塵,再用托盤和其他噴淋層實現超低排放,以減少漿液循環量,節約電耗。

2.3 除霧器改造

鈣基濕法脫硫的除霧器性能直接影響著最終的煙塵排放濃度[8],因此在超低排放改造時,必須采用高效除霧器以攔截夾帶的漿液。常用的高效除霧器有管束式旋流除霧器和多級高效屋脊式除霧器。管束式旋流除霧器由于受專利注冊保護,在超低排放工程中的運用受限,本文主要論述多級高效屋脊式除霧器。

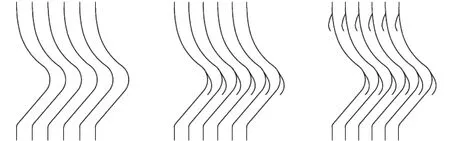

在超低排放改造工程中,常采用三級高效屋脊式除霧器或一級管式(可選)+三級高效屋脊式除霧器。與普通屋脊式除霧器相比,高效除霧器常分為三級,一級葉片為單純折流板片,二級葉片帶單鉤片,三級葉片帶雙鉤片(如圖2所示)。

帶雙鉤片的除霧器對小粒徑的液滴的去除效率顯著提高,對于粒徑20μm的液滴去除率高達60.49%[9]。除此之外,三級高效屋脊式除霧器每級葉片的葉片間距逐漸變小,并設計合理的葉片傾角,這使其在具有優秀的除霧性能的同時具有較低的壓降(可控制在250Pa以下)。三級高效屋脊式除霧器可以將煙氣中霧滴攜帶量控制在20mg/Nm3以下,充分控制了煙氣攜帶的固體顆粒物含量,確保煙塵的超低排放。

一級純折流板葉片 二級單鉤折流板葉片 三級雙鉤折流板葉片圖2 三級高效屋脊式除霧器葉片示意圖

2.4 凈煙道改造

超低排放工程由于在燃煤電廠終端污染物的濃度極低,所以要求CEMS應采用高精度的監測儀表,這就要求脫硫凈煙道有足夠長的直段。根據HJ/T 75-2007《固定污染源煙氣排放連續監測技術規范》的要求:對于顆粒物CEMS,測量煙道直段長度應不小于6倍的煙道當量直徑;對于其他氣態污染物CEMS,測量煙道直段長度則應不小于2.5倍的煙道當量直徑。因此超低排放工程中,燃煤電廠污染物CEMS常設置于煙囪內筒上。若多臺機組共用一個煙囪內筒,則需改造每個機組的煙囪前煙道,使其滿足污染物CEMS的測量條件。如本文的工程實例,由于脫硫塔緊鄰著煙囪,空間受限嚴重,所以脫硫凈煙道只能設置成垂直下降直段,且其支撐結構只能生根于脫硫塔塔體上。

3 工程實例

某電廠1、2號機組為300MW亞臨界間接空冷循環流化床機組,原脫硫系統采用石灰石-石膏濕法煙氣空塔噴淋脫硫工藝,一爐一塔配置;原設計在FGD入口濃度達到4600mg/Nm3,脫硫效率不小于95%;當FGD入口SO2濃度達到5980mg/Nm3時,脫硫效率≥93.8%,且FGD出口SO2排放濃度小于200 mg/Nm3。

對1、2號機組原有煙氣脫硫系統進行超低排放改造要求:在燃用本次改造選取的設計煤種BMCR工況下,入口SO2設計濃度為4600mg/Nm3,脫硫效率按不小于99.24%設計,SO2排放濃度小于35mg/Nm3;入口煙塵濃度為20mg/Nm3,出口煙塵濃度為5mg/Nm3。全部改造在機組檢修期間竣工,工期45天。

最終的超低排放改造措施如下:

(1)脫硫塔漿液池區采用單塔雙區技術改造,使得漿液池分為上部pH值低區和下部pH值高區,同時對其原有供漿管和排漿管的位置按照單塔雙區的要求進行改造;利舊原有的機械攪拌器,但將原有的矛槍式氧化改為管網式氧化,原有2臺氧化風機利舊。

(2)脫硫塔噴淋區域改造:新增1層噴淋層(改造后每座吸收塔共5層噴淋層)及相應的循環泵,新增1層合金托盤。其中第一層噴淋層(從下往上)對應的漿液循環泵和噴淋層完全利舊,原第二層噴淋層位置安裝1層合金托盤;第二、三層噴淋層對應的漿液循環泵利舊,但改造其工作參數,適當降低循環泵流量和提高泵揚程;第四層噴淋層對應的漿液循環泵更換電機及減速機改造,改造其工作參數;第五層噴淋層對應的漿液循環泵為本次改造新增的循環泵;原有噴淋層噴嘴碳化硅實心錐噴嘴,運行背壓為0.5bar,每層噴淋覆蓋率為220%,改造則全部更換采用單向/雙向空心錐噴嘴,運行背壓0.65bar,每層噴淋覆蓋率為300%。

(3)除霧器更換采用三層屋脊式+一級管式除霧器形式,出口煙氣夾帶的霧滴量不高于20mg/Nm3(干基)。

(4)其他改造:原有脫硫塔出口錐頂為側出,凈煙道直段只有5m,之后接入2臺機組的公用煙囪。超低排放改造將脫硫塔壁板加高10m,出口錐頂改為頂出式,并設計凈煙道直段長度為18m以盡量滿足超低排放污染物的測量條件,并整體依靠脫硫塔支撐。

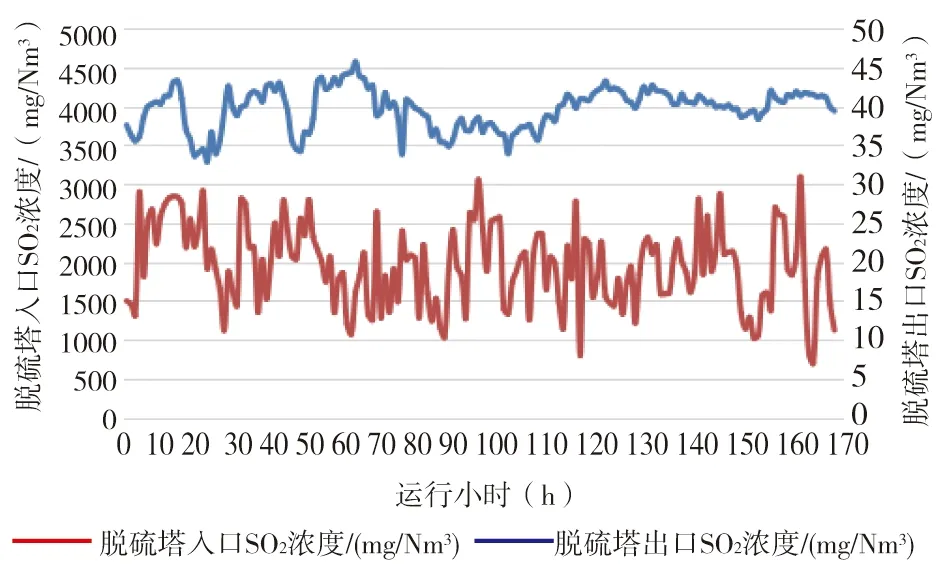

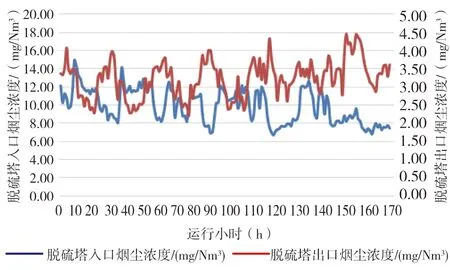

該電廠超低排放改造后運行穩定,性能指標全面達到設計要求。圖3為該機組1號爐2016年4月3日至2016年4月9日的運行數據。在168個小時的運行中,脫硫塔入口SO2濃度為3289~4570mg/Nm3,出口濃度為7~31mg/Nm3,脫硫效率為99.16%~99.83%;脫硫塔入口煙塵濃度為7~15mg/Nm3,出口濃度為2.19~4.43mg/Nm3。該項目的超低排放改造最終通過了環保性能驗收,性能驗收報告結論為:脫硫系統入口SO2濃度為4223.10mg/m3,出口SO2排放濃度為20.48mg/m3,達到設計要求(≤35mg/m3),脫硫系統脫硫效率為99.52%,達到設計值要求(≥99.24%);出口煙塵濃度為3.73mg/m3,達到設計要求(≤5mg/m3)。

圖3 脫硫塔進出口168h污染物監測數據

4 結語

本文提出了鈣基濕法脫硫實現超低排放的改造原則,從脫硫塔的不同部位分析論述超低排放常見的幾種改造措施,得出以下結論:

(1)脫硫塔漿液池改造可以采用增加漿液池體積和pH值分區兩種方案。相比而言,pH值分區改造方案具有增效和提高石膏品質作用,同時又施工簡單,節約占地,可優先選擇。

(2)脫硫塔噴淋系統改造措施中,托盤對脫硫除塵超低排放具有多重有利作用,而高效除霧器則是控制煙塵超低排放的終端設備,這兩個設備的改造直接影響著超低排放的效果。

(3)脫硫塔凈煙道應改造成有足夠的直段以滿足污染物監測的要求,若其整體難以獨立支撐時,可支撐于脫硫塔上。

[1] 朱法華.燃煤電廠煙氣污染物超低排放技術路線的選擇[J].中國電力,2017,50(3):11-16.

[2] 朱法華.超低排放技術路線選擇考驗決策者智慧[N].中國電力報,2016-04-30.

[3] 崔立明,孟麗霞,袁紅.超低排放改造及其對供電成本的影響[J].熱力發電,2017,46(6):119-124.

[4] 秦明臣.單塔雙循環濕法煙氣脫硫傳質過程模擬及結構優化研究[D].濟南:山東大學,2016:1-2.

[5] 何永勝,高繼賢,陳澤民,等.單塔雙區濕法高效脫硫技術應用[J].環境影響評價,2015 (5):52-56.

[6] 袁瑞龍,孫琛,肖愛萍,等.托盤技術應用于濕法煙氣脫硫的現狀與展望[J].廣州化工,2016,44(19):39-41.

[7] 馬科偉,楊迪,肖愛萍,等.流場數值模擬技術在脫硫塔托盤設計中的應用[J].廣州化工,2016,44(19):172-174.

[8] 梁晏萱,成丹.帶托盤噴淋塔的輔助除塵性能研究[J].重慶電力高等專科學校學報,2016,21(1):51-55.

[9] 洪文鵬,張博,查博宇,等.加裝雙鉤片對除霧器流場及除霧性能的影響[J].熱力發電,2017,46(5):115-121.

Thediscussionofultra-lowemissionsreformmeasuresforcoal-firedpowerplantdesulfurizationanddedusting

Wen Qingyun1,Xie Qian1,Yang Xiqian1,He Yongsheng2

(1.Xiamen Longking Environmental Technology Co.,Ltd., Xiamen 361009, China;2.Shanghai Longking Environmental Protection Co.,Ltd., Shanghai 200331, China)

In order to provide technical reference for the coal-fired power plant which will carry out the ultra-low emission transformation, this paper discussed the common ultra-low-emission transformation measures from the four parts of the calcium-based wet desulfurization tower, the sprinkler system, the defogger and the net flue, and explained from the efficiency theory and design principle, reached a simple and efficient reforming technology, pH partition in slurry pool+ pallet compound spray + high efficiency demister reforming. With this reforming, a coal-fired power plant of 2×300MW units, realized the ultra-low emission of SO2and soot, the SO2emission concentration was 20.48mg/Nm3and the smoke emission concentration was 3.73mg/Nm3, thus verifying the reliability of the technical route.

ultra-low emission;reform measures;pH division;pallet;spray;efficient demister

X505

A

低成本超低排放技術與高端制造裝備(2016YFC0203703)

2017-08-24; 2017-09-18修回

溫卿云(1983-),男,碩士,研究方向:環保工程技術,余熱利用技術,化工換熱技術等。E-mail:wenqingyun@slep.net.cn