風電機組機艙變頻器更換專用工具設計*

文 | 叢智慧,安利強,王鵬

風電機組機艙變頻器更換專用工具設計*

文 | 叢智慧,安利強,王鵬

機艙內部變頻器是風電機組維護的重要內容,其更換與維修需要專業化設備。風電機組變頻器安裝在風力發電機組機艙內部,為減少占有空間,風電機組機艙內部各設備的排布非常緊湊,變頻器損壞后更換時受到空間與設備重量的限制。由于變頻器重量較大,更換工作需要人員數量較多,一般需要4人左右,另外由于機艙內部空間狹小,不利于多人操作,而且存在人員傷害及設備損壞等安全隱患。目前國內外沒有用于風電機組機艙內部變頻器更換的專用裝置,急需開發此類專用裝置。在機艙內部,由于機艙空間狹小,裝備主要靠人員攜帶上下,因此對機艙內部主要維護設備提出了更高的要求,要求設備使用方便、可人工操作、重量輕。通過設計專業化的維護設備,可以提高風力發電機組維護效率。

結構設計

一、總體結構

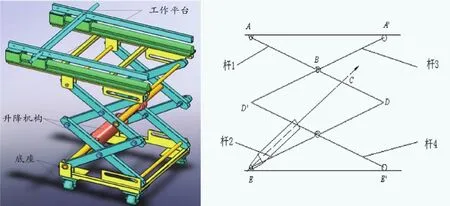

風電機組變頻器更換專用工具最大起升高度711mm,載重200kg,由工作平臺、升降機構、底座組成,見圖1。工作平臺由直線型導軌、滑塊、支承鋼架組成,用于進入變頻器底部間隙并將其水平移入或移出。升降機構由八根內外交錯的剪叉桿、液壓裝置、結構鋼架組成,用于將工作平臺舉升和降落至所需高度。底座采用矩形框架結構,其上部設有帶孔鋼板和帶滑道鋼板,其下部安裝具備剎車功能的萬向腳輪,用于保證各個部件穩定工作。

二、導軌及滑塊設計

根據需要選擇直線導軌,直線導軌用于直線往復運動場合,擁有比直線軸承更高的額定負載,同時可以承受一定的彎矩,可在高負載的情況下實現高精度的直線運動。直線導軌具有自動調心能力,其自動調心能力來自于圓弧溝槽的DF組合,即工作時有安裝面的偏差也能夠被線軌滑塊內部所吸收,產生自動調心能力的效果,從而得到更高精度穩定的平滑運動。直線導軌所有方向都有高剛性,運用四列式圓弧溝槽,配合四列鋼珠,鋼珠與圓弧溝槽的接觸角度為45,使鋼珠達到理想的兩點接觸,因此導軌可承受來自上下和左右方向的負荷。

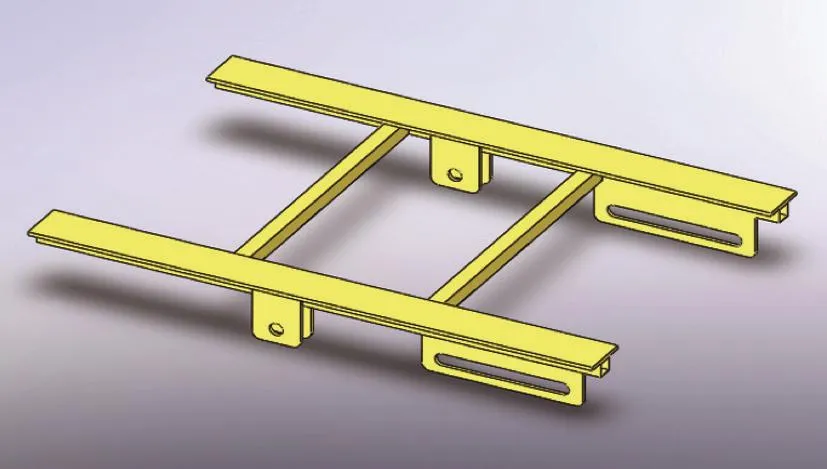

三、工作平臺設計

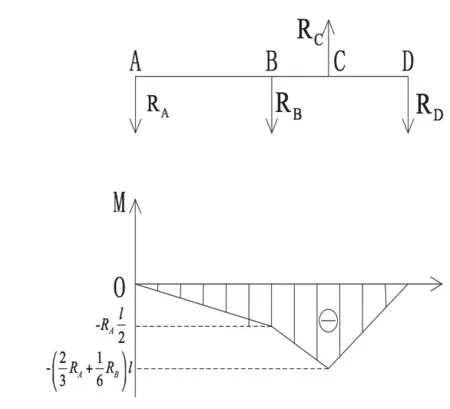

工作平臺的組成為支承鋼架,直線型導軌及滑塊;當工作時由于滑塊提供支反力和彎矩、直線型導軌可簡化為懸臂梁模型,重物自重W=200×10=2000N,每根承重管承重Q=1000N,當變頻器壓在鋼管上時,可簡化為均布載荷q=2222N/m,簡化受力模型如圖2所示。

圖1 專用工具結構示意圖

圖2 簡化受力模型

根據矩形鋼管標準(GB/T3094-2000),選擇矩形鋼管的截面寬b=16mm,高h=32mm,壁厚s=2mm,材料為Q235A型。彎曲應力對鋼管的影響遠大于剪切應力對材料的影響,故按照彎曲應力對材料進行強度校核,彎矩圖如圖3所示。

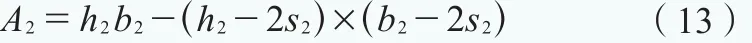

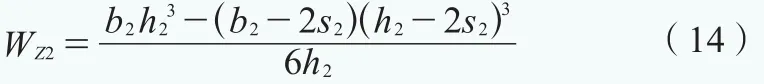

此矩形鋼管的抗彎截面系數:

式中,b1為工作平臺所用鋼管矩形截面的短邊長度,h1為工作平臺所用鋼管矩形截面的長邊長度,s1為工作平臺所用鋼管厚度。

最大彎曲應力:

許用應力:

由 式(1) 及 式(2) 可 得σmax= 202.41MPa。 其中Mmax為最大彎矩,由圖3可知其值為275N·m;σ為Q235A型鋼的屈服極限,其值為235MPa;n為安全系數,取1。σmax<[σ],故工作平臺所用鋼管的設計滿足強度要求。

為使兩根承重鋼管在移動時能共同運動,在兩根承重鋼管內側的外壁焊有同樣截面,同樣長度矩形鋼管,為方便操作人員在任意一側推拉承重鋼管,在兩根承重鋼管外側的外壁焊有外徑17mm,壁厚2.5mm的20號鋼管作為直推拉手柄(滾花工藝處理),其長度為100mm。

四、結構鋼架設計

結構鋼架主要作用分為兩部分,首先,其下部與剪叉桿的支座固定并為上滑輪提供可以滑動的空間;其次,其上部作為直線導軌的底座,為導軌提供穩定性。為減輕設備重量,按照直線導軌的寬度來設計結構鋼架,根據矩形鋼管標準(GB/T3094-2000),選用2根截面邊長為20mm,壁厚為1mm,700mm長的Q235A型方管。結構鋼架作以下焊接處理:

(1)為便于和直線型導軌配合,在鋼管上方焊有長700mm,寬60mm,厚5mm的矩形鋼板。

(2)鋼管上方焊有一截面尺寸為60mm×200mm的5mm厚的矩形鋼板。

圖3 鋼管受力彎矩圖

圖4 結構鋼架

(3)由于變頻器的深度為460mm,下支承結構的寬度為400mm,為保證將變頻器移出、放在裝置上時不發生偏心,上述矩形鋼板的邊緣與鋼管的邊緣距離為30mm。

(4)為保證兩根上支承鋼管可以共同豎直向上運動,在兩根上支承鋼管的內側焊有邊長20mm,壁厚1mm,長度400mm的正方形截面鋼管,此兩根鋼管的外側面分別距700mm長的鋼管的兩個端面280mm。結構鋼架如圖4所示。

五、剪叉桿設計

剪叉桿的數量較多,是升降系統的主要結構件。內側剪叉桿是由前后剪叉桿和橫軸焊接成的U形框架,外側剪叉桿是由前后剪叉桿和地軸焊接成的U型框架,剪叉桿的長度根據最大起升高度要求確定,采用矩形截面的鋼管,截面大小根據受力分析確定。同層內、外剪叉桿在中心轉動聯接成剪叉,異層兩端分別鉸接;兩側剪叉桿的上、下端分別與上支承結構和下支承結構成轉動和滑動聯接。液壓缸的耳環與地軸成轉動聯接,液壓柱塞的耳環與橫軸也成轉動聯接。上支承結構上方與直線導軌連接,滑塊與工作平臺固定連接。

(一)剪叉桿長度確定

剪叉桿的長度與起升高度有關,起升高度越高,剪叉桿的長度越長。當工作平臺達到最大高度時,則每根剪叉桿的兩端軸孔距離:

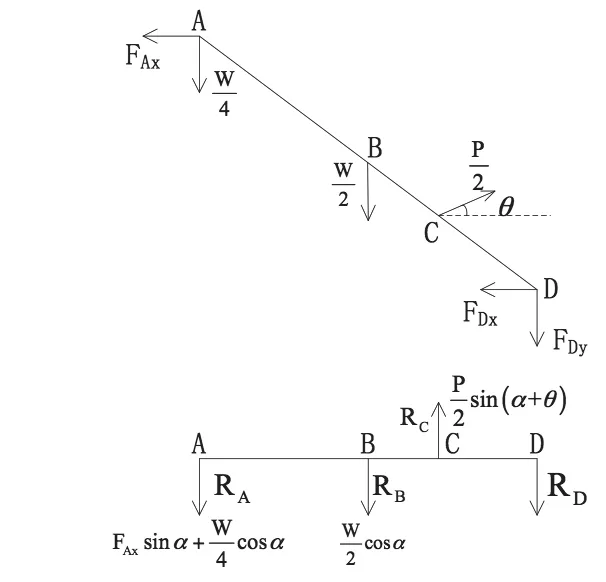

圖5 剪叉桿1受力分析圖及等效圖

圖6 剪叉桿1受力彎矩圖

圖7 剪叉桿外形圖

式中,h為起升總高度,711mm;β為剪叉桿與水平面的最大夾角,60。為留出連接軸的安裝空間,取剪叉桿的總長l=500mm。

(二)剪叉桿強度校核

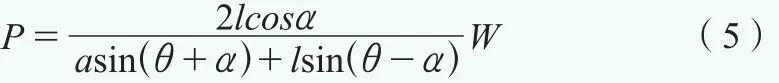

經分析,當α=30時,剪叉桿1受力最大,受力分析及等效圖如圖5所示。

根據以上條件畫彎矩圖,如圖6所示。

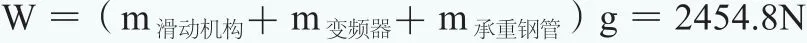

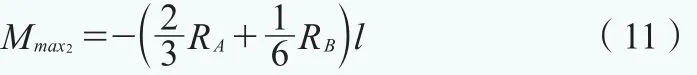

變頻器、滑動機構和承重鋼結構的重量總和:

液壓缸推力P與W的關系值公式為:

對D點做力矩分析:

A、B、C、D點所受合力分別為:

其中l為剪叉桿兩端軸孔距離,420mm;α為剪叉桿與水平面夾角,30 ;θ為液壓柱塞與水平面夾角,45 ;a為剪叉桿上橫軸孔距最近端軸孔的距離,125mm。

由彎矩圖可知,桿1的最大彎矩在C點。經計算當α=30時,Rc有最大值,即擁有最大彎矩:

此時也擁有最大的軸向力,CD段受到的軸向壓力為:

剪叉桿均選用矩形截面鋼管,根據矩形鋼管標準(GB/T3094-2000),選擇邊長為40mm×20mm,壁厚為3mm的Q235A型矩形截面鋼管。剪叉桿的橫截面積:

剪叉桿的抗彎截面系數:

其中b2為剪叉桿所用鋼管截面的短邊長度20mm,h2為剪叉桿所用鋼管截面長邊長度40mm,s2為剪叉桿所用鋼管壁厚3mm。則該狀態下的工作應力公式為:

圖8 運動分析圖

其值為146.17MPa,小于Q235A型鋼的許用應力。故截面為40mm×20mm,壁厚為3mm的矩形截面鋼管滿足強度要求。因此剪叉桿選用8根Q235A型,截面邊長為40mm×20mm,壁厚為3mm的矩形截面鋼管,每根剪叉桿兩端軸孔距離為420mm,剪叉桿的總長度為500mm。其外形如圖7所示。

整體穩定性分析

為保證工作穩定性,防止側翻和顛覆,此專用工具配有兩根鋼管,最大伸出長度為450mm。工作時將其插入下支承結構的400mm長的鋼管中,與工作平臺平行伸入裝有變頻器的箱柜中,使其頂在箱柜內的一表面上,以使重心始終落在支承范圍內,防止裝置發生傾覆。裝置升到最高位置時,剪叉桿所受軸向載荷最大,計算表明,該值小于臨界值。所以,工作時的整機穩定性能滿足設計要求。

動力系統選擇

為使工作平臺實現上升、下降運動,并考慮變頻器箱柜前的操作環境,選用體積小、慣性小、重量輕的液壓傳動系統作為此裝置的動力系統。液壓傳動系統操縱控制簡便,容易實現過載保護,并且元件表面自行潤滑、磨損小、具有較長的使用壽命。

本設計的液壓傳動系統主要由液壓缸和液壓泵組成。液壓缸是將液壓能轉變為機械能的、做直線往復運動(或擺動運動)的液壓執行元件。其結構簡單、工作可靠,實現往復運動時,可免去減速裝置,并且沒有傳動間隙,運動平穩,因此在各種機械的液壓系統中得到廣泛應用。液壓缸輸出力與活塞有效面積及其兩邊的壓差成正比;液壓缸主要由缸筒和缸蓋、活塞和活塞桿、密封裝置、緩沖裝置與排氣裝置組成。

圖8為工作臺在最低處和最高處時的升降機構示意圖。AC、AC'為剪叉桿2的兩個狀態;CD、C'D'為剪叉桿1的兩個狀態;圓C與CD、圓C'與C'D'的交點為剪叉桿1上的橫軸孔的位置;AB為液壓缸的起始狀態,AB'為液壓缸的伸長狀態,則液壓缸的行程為AB'-AB=90mm。

結論

本文設計了一種風力發電機組機艙內變頻器的更換專用工具,體積重量適用于風力發電機組機艙中的狹小空間,且結構簡單、運行平穩、性能完善。在風電機組變頻器維護時采用此裝置可實現單人操作,節約人力物力,減少維護時間,極大提高工作效率,因而有廣闊的應用前景及較好的經濟效益。

*國家自然科學基金:風力機風輪結構振動及穩定性的概率分析方法研究(51675179)

[作者單位:叢智慧:大唐(赤峰)新能源有限公司;安利強,王鵬:華北電力大學機械工程系]