重整裝置管殼式進出料熱交換器核算及分析

, , , , , ,

(1.上海藍濱石化設備有限責任公司, 上海 201518;2.甘肅藍科石化高新裝備股份有限公司, 甘肅 蘭州 730070)

經驗交流

重整裝置管殼式進出料熱交換器核算及分析

張向南1,2,姚立影1,2,侯霄艷1,2,董旭凱1,2,高杰1,2,侯巖1,2,馮栩遲1,2

(1.上海藍濱石化設備有限責任公司, 上海 201518;2.甘肅藍科石化高新裝備股份有限公司, 甘肅 蘭州 730070)

對某石化公司2004年投建50萬t/a連續重整裝置所采用的管殼式進出料熱交換器的整體結構及運行情況進行了簡單介紹,采用HTRI進行了工藝核算,并將此結果與實際運行參數進行了對比分析,可為后續進出料熱交換器的設計改進提供指導。

重整裝置; 管殼式熱交換器; HTRI; 核算分析

重整裝置是煉油及石化工業中的重要組成部分之一,重整反應以辛烷值較低的直餾石腦油或二次加工的石腦油為原料,經過加氫處理后在重整催化劑的作用下轉化為高辛烷值汽油組分或作為芳烴裝置的原料,同時副產氫氣。自20世紀90年代起,隨著我國對芳烴和氫氣需求的不斷增加以及對汽油質量要求的不斷提高,重整裝置的重要性也日益突出。在這發展時期,準備建設的重整裝置及對現有重整裝置的規模也在不斷地擴大,同時反應的苛刻度也在不斷提高,對重整裝置中設備的可靠性提出了更高的要求[1]。

管殼式熱交換器憑借可靠性高、制造簡便的優點,廣泛用作重整裝置進出料熱交換器,并在一定時期內滿足了裝置的設計要求。在運行后期,隨著裝置處理量的增加、操作條件的變化,設備經常出現流體壓降偏大、熱端溫差偏高及加熱爐負荷偏高的現象,存在一定的節能環保提升空間[2]。文中以國內某石化公司2004年建設的50萬t/a連續重整裝置為例,介紹了重整裝置管殼式進出料熱交換器實際運行情況,以現有運行參數作為依據,采用HTRI進行核算,并將此結果與實際運行參數對比分析,以期為管殼式進出料熱交換器的后續優化設計提供一定的依據。

1 重整反應工藝流程

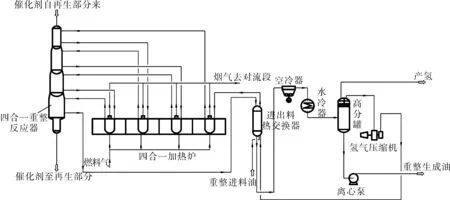

重整反應工藝流程示意圖見圖1。

圖1 重整反應工藝流程示圖

預處理后的液體原料作為重整進料油通過離心泵增壓后進入進出料熱交換器,氫氣通過壓縮機增壓后進入進出料熱交換器,重整進料油和氫氣在熱交換器內部先均勻混合形成混合進料,后被反應出料加熱至490~525 ℃,在1.0~2.0 MPa壓力下進入四合一重整反應器。四合一重整反應器由4個反應器串聯,其間設有加熱爐,以補償反應所吸收的熱量。反應出料進入進出料熱交換器被冷凝、冷卻至100~120 ℃,然后經空冷器和水冷器被冷卻至大約40 ℃,進入高分罐被分離,所得重整生成油通過穩定塔脫去輕組分后可作為高辛烷值汽油組分,或送往芳烴抽提裝置生產芳烴。反應產生的氫氣分為兩部分,一部分氫氣經氫氣壓縮機增壓后作為重整反應所需氫氣與進料油混合,其余作為重整產氫送出系統[3]。

2 在用重整裝置進出料熱交換器簡介

2.1結構及參數

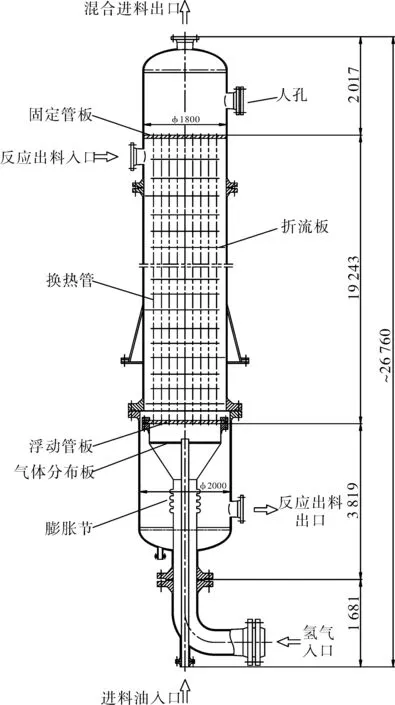

此50萬t/a連續重整裝置采用的管殼式進出料熱交換器傳熱元件為光管,管束為固定管板+浮動管板形式。與傳統列管式熱交換器相比,最大的不同在于熱交換器底部入口管箱內設置有氣液分布器,氫氣和液體進料油經氣液分布器均勻混合后形成混合進料,由下而上進入換熱管束,從上部管箱流出。反應出料從殼體上部徑向接管進入,由上而下流動,最后由殼體下部徑向接管流出,混合進料和反應出料在熱交換器中實現純逆流換熱[4-6]。

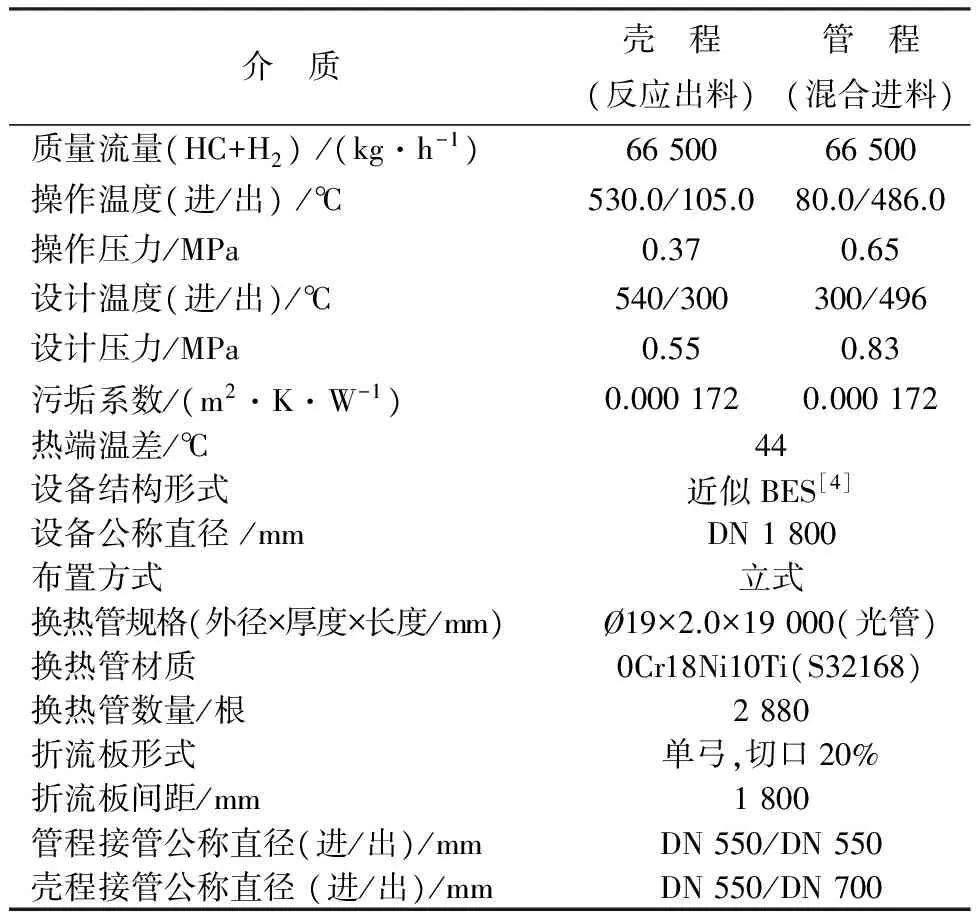

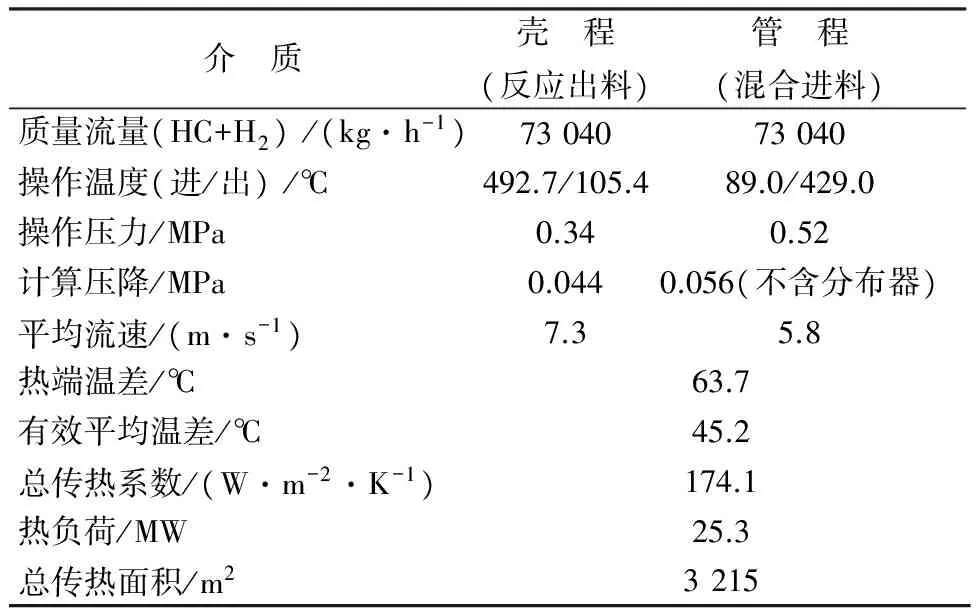

此管殼式進出料熱交換器設計參數見表1,表中熱端溫差數值=反應出料入口溫度-混合進料出口溫度。進出料熱交換器結構示意圖見圖2。

表1 在用重整裝置管殼式進出料熱交換器設計參數

圖2 管殼式進出料熱交換器結構示圖

2.2運行情況

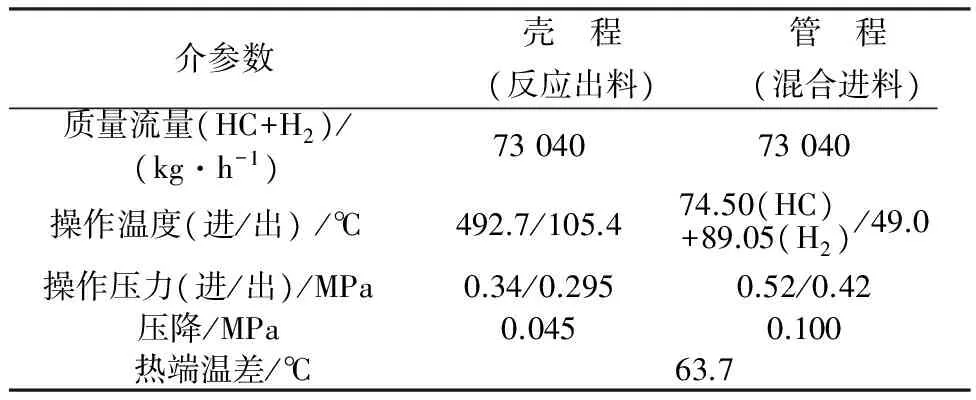

50萬t/a連續重整裝置自2004年一次開汽成功后運行平穩,采用的管殼式進出料熱交換器在投運初期運行情況良好,基本符合工藝要求。裝置連續運行至2015年,由于全廠總流程安排,裝置進料油負荷已經提升至65 t/h(原設計值為60 t/h),經現場采集工藝參數,該設備熱端溫差已達到63.7 ℃左右(設計值為44 ℃),傳熱效率有所降低,一部分熱量被后續空冷器直接冷卻無法回收,造成了能量的浪費。設備總壓降達到0.145 MPa,造成循環氫壓縮機出口壓力升高,負荷增大,軸溫及出口溫度升高,給裝置安全生產帶來隱患。

2015年50萬t/a連續重整裝置進出料熱交換器的運行參數見表2。

表2 在用重整裝置管殼式進出料熱交換器運行參數

3 在用管殼式進出料熱交換器工藝核算

3.1核算條件

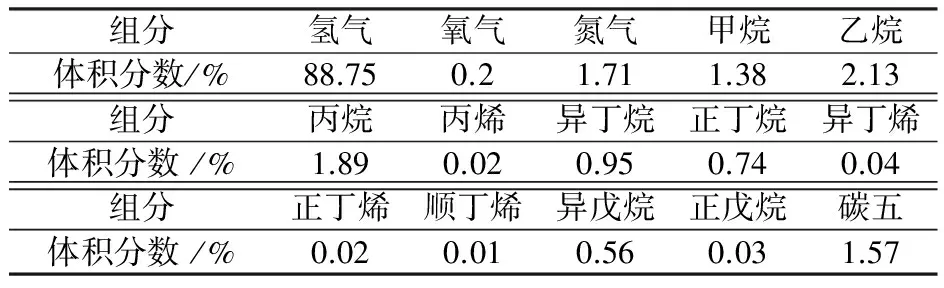

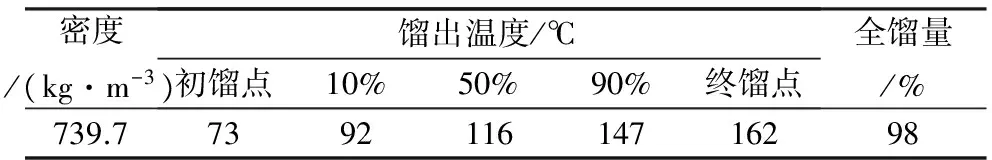

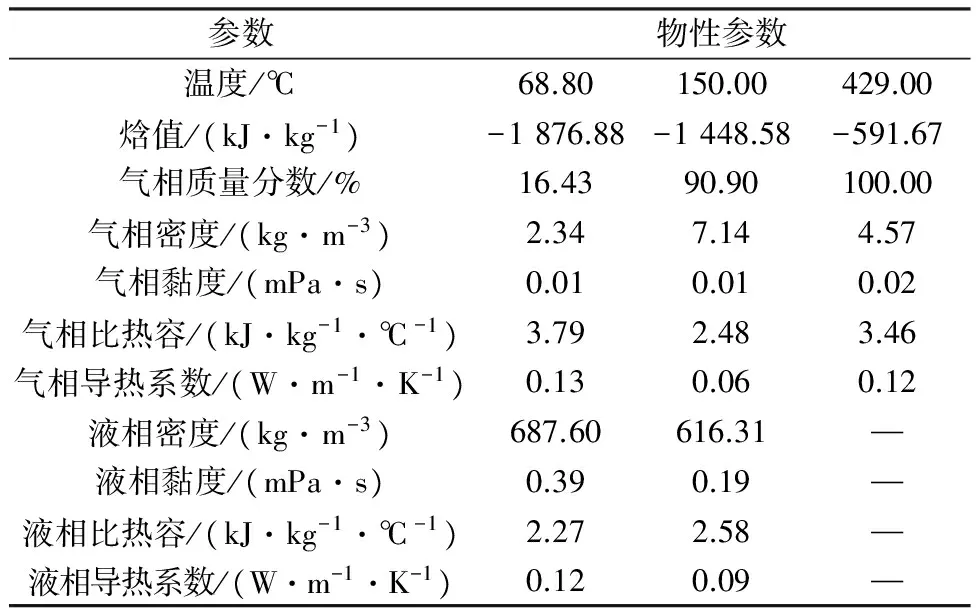

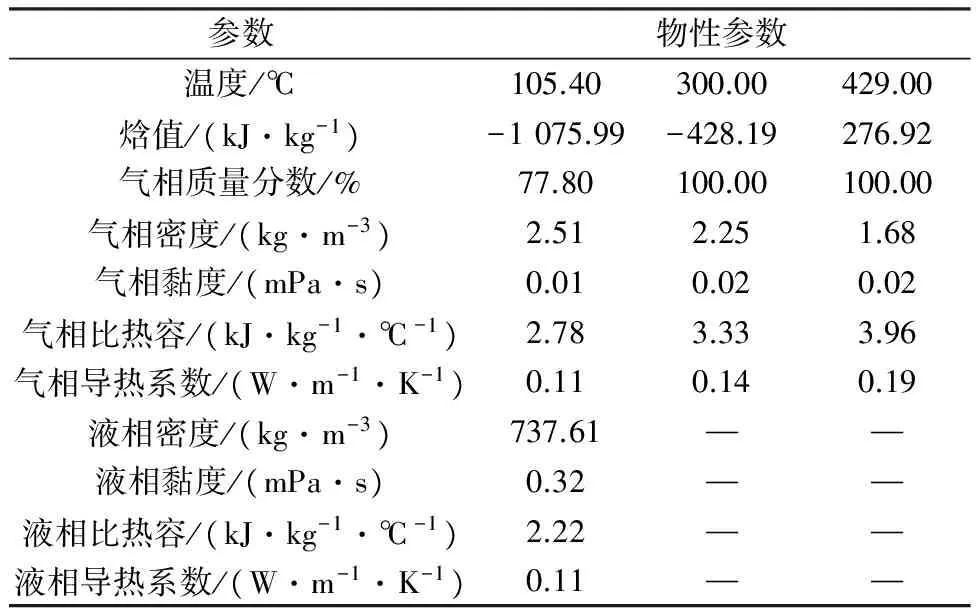

設備的結構參數按照表1,混合進料和反應出料的流量、溫度、壓力等工藝參數由表2給出,流體物性由現場操作人員經化驗分析給出,提供的介質組成見表3。重整反應進料油餾程見表4,重整反應生成油餾程見表5。

根據表4、表5,采用HYSYS對介質組成進行餾程模擬分析[7],模擬出的混合進料的物性見表6,反應出料的物性見表7。

表3 重整反應氫氣組成

表4 重整反應進料油餾程

表5 重整反應生成油餾程

表6 混合進料物性

表7 反應出料物性

3.2核算方法及結果

目前,管殼式熱交換器模擬計算軟件較為成熟,一般采用HTRI Xchanger Suite。

本次核算選用Xist模塊,設定Rating校核模式,將上述設備的結構參數、工藝參數和流體物性導入計算軟件中,對在用重整裝置管殼式進出料熱交換器的傳熱和流阻進行核算[8-10]。在用重整裝置管殼式進出料熱交換器工藝核算結果見表8。

表8 在用重整裝置管殼式進出料熱交換器工藝

4 分析討論

4.1設備熱端溫差實際值大于設計值

由表1可知,設備熱端溫差的設計值為44 ℃;由表8可知,設備熱端溫差的實際值為63.7 ℃。

原因分析:設備長時間運行后,換熱管在內、外表面形成污垢層,導致換熱管內、外污垢系數有所增加,設備總傳熱系數有所降低,傳熱效果下降,進而導致設備熱端溫差增加。

解決方法:設備停車后可通過化學清洗的方式清洗管束表面污垢,提高設備整體傳熱效率,縮小熱端溫差[11]。

4.2設備反應出料側核算壓降接近實際運行壓降

由表2可知,設備反應出料側實際運行壓降為0.045 MPa;由表8可知,HTRI模擬計算的設備反應出料側核算壓降為0.044 MPa。這說明采用HYSYS物性模擬方法和HTRI核算方法計算反應出料的傳熱和流阻性能是可行的。

4.3設備混合進料側實際壓降大于核算壓降

由表2可知,設備混合進料側實際運行壓降達到0.1 MPa;由表8 可知,設備混合進料側核算壓降為0.056 MPa(不含分布器壓降)。

原因分析:實際操作過程中,進料油負荷增加至原設計值110%,為進料側壓降增加的原因之一。設備長期運行后,氣體分布板的部分流通小孔可能被雜質堵塞(如催化劑粉塵顆粒、油泥、管線銹皮等)。熱交換器內部設置分布器,混合進料流經分布器后才進入傳熱管束,流經管束的壓降可由HTRI模擬計算得出,而流經分布器的壓力損失目前尚不能通過解析計算準確得出,通過經驗計算的分布板壓力損失存在偏差。

解決方法:設備停車后,通過人孔進入設備內部,對分布板孔隙進行機械通孔處理。后續需要采用CFD計算機仿真模擬方法和實驗測試相結合的手段[12],精確確定分布板壓降,為設備改進設計提供依據。

5 結語

在國內重整裝置發展過程中,進出料熱交換器早期多采用立式管殼式熱交換器,隨著裝置規模的擴大,其傳熱效率偏低、換熱面積偏大及設備過重的劣勢逐漸凸顯出來。2006年以后,新建大規模重整裝置中多采用大型板殼式熱換熱器,該設備傳熱效率高、結構緊湊,但價格昂貴、制造周期長、對裝置操作波動性要求苛刻[13,14]。近年來,中石化設計單位和制造單位聯合研發出纏繞管式熱交換器,該設備結構緊湊、傳熱效率較高且可靠性高,在重整裝置進出料熱交換器工位的應用前景良好[15]。

[1] 邵文. 中國石油催化重整裝置的現狀分析[J]. 煉油技術與工程,2006,36(7):1-4.

(SHAO Wen. Analysis of Catalytic Reforming Units Operation in Petro-China Co. Ltd.[J]. Petroleum Refinery Engineering,2006,36(7):1-4.)

[2] 陳國平. 連續重整裝置長周期生產中存在的問題及措施[J]. 石油煉制與化工,2010,41(5):19-24.

(CHEN Guo-ping. Problems and Countermeasures in Long-term Running CCR Unit [J]. Petroleum Processing and Petrochemicals,2010,41(5):19-24.)

[3] 袁淑華. 連續重整裝置流程模擬及優化[J]. 中外能源,2010,15(8):83-88.

(YUAN Shu-hua. Process Simulation and Optimization for Continuous Catalytic Reformers[J]. Sino-global Energy,2010,15(8):83-88.)

[4] GB/T 151-2014,熱交換器[S].

(GB/T 151-2014,Heat Exchangers[S].

[5] 遲春雨. 重整裝置進料換熱器的選擇[J]. 遼寧化工,2007,36(8):31-33.

(CHI Chun-yu. Selection of Heat Exchanger of Input Material in Reforming Unit[J]. Liaoning Chemical Industry,2007,36(8):31-33.)

[6] 茍家福. 連續重整裝置關鍵設備的設計與制造[J]. 煉油設計,1999,29(2):39-42.

(GOU Jia-fu. Design and Manufacturing of Key Equipment of Catalytic Reforming Unit with Catalyst Continuous Regeneration[J].Petroleum Refinery Engineering,1999,29(2):39-42.)

[7] 孫蘭義. 化工流程模擬實訓—Aspen Plus[M].北京:化學工業出版社,2012.

(SUN Lan-yi. Chemical Engineering Process Simulation Using Aspen Plus[M].Beijing:Chemical Industry Press,2012.)

[8] 劉巍,鄧方義. 冷換設備工藝計算手冊[M].北京:中國石化出版社,2008.

(LIU Wei,DENG Fang-yi. Heat Transfer Design Manual[M].Beijing:China Petrochemical Press Co. Ltd.,2008.)

[9] 王新成,栗秀萍,劉有智,等. 管殼式換熱器的簡捷設計與HTRI設計對比及分析[J]. 計算機與應用化學,2014,31(3):49-52.

(WANG Xin-cheng,LI Xiu-ping,LIU You-zhi,et al. The Shortcut Design Compared with HTRI Design and Heat Transfer Analysis of Shell and Tube Heat Exchanger[J]. Computers and Applied Chemistry,2014,31(3):49-52.)

[10] 王立新. HTRI軟件二次開發探討[J]. 石油化工設備,2012,41(1):70-72.

(WANG Li-xin. Study of HTRI Software Second Development[J]. Petro-chemical Equipment,2012,41(1):70-72.)

[11] 潘洋. 重整進料換熱器壓力降問題解決方案探討[J]. 煉油技術與工程,2010,40(8):44-46.

(PAN Yang. Solution to High Pressure Drop of CCR Feed Heat Exchanger[J]. Petroleum Refinery Engineering,2010,40(8):44-46.)

[12] 董誼仁,侯章德. 現代填料塔技術(三)填料塔氣體分布器和其它塔內件[J]. 化工生產與技術,1996 (12):6-13.

(DONG Yi-ren,HOU Zhang-de. The Technology for Modern Packed Column(Ⅲ) Gas Distributor and Other Tower Internals [J]. Chemical Production and Technology,1996 (12):6-13.)

[13] 張方方,張德峰.淺談連續重整裝置大型化設計[J]. 石油化工設計,2009,26(2):1-5.

(ZHANG Fang-fang,ZHANG De-feng. Design of Large-scale Continuous Catalytic Reforming Unit[J]. Petrochemical Design,2009,26(2):1-5.)

[14] 孫曉娟,伍于璞,楊旭東,等. 新型重整進料換熱器的技術比較[J]. 煉油技術與工程,2010,40(8):47-49.

(SUN Xiao-juan, WU Yu-pu, YANG Xu-dong, et al. Technical Comparison of New CCR Feed Heat Exchanger[J]. Petroleum Refinery Engineering,2010,40(8):47-49.)

[15] 陳崇剛. 連續重整纏繞管式換熱器的研制及工業應用[J]. 壓力容器,2011,28(5):41-47.

(CHEN Chong-gang. Research and Industrial Application of CCR Spiral Wound Exchanger[J]. Pressure Vessel Technology,2011,28(5):41-47.)

(許編)

CalculationandAnalysisoftheShell-and-tubeTypeCombinedFeed/EffluentHeatExchangerintheReformingUnitbyHTRI

ZHANGXiang-nan1,2,YAOLi-ying1,2,HOUXiao-yan1,2,DONGXu-kai1,2,GAOJie1,2,HOUYan1,2,FENGXu-chi1,2

(1.Shanghai Lanbin Petrochemical Equipment Co. Ltd., Shanghai 201518, China; 2.Lanpec Technologies Limited, Lanzhou 730070, China)

The 50×104t/a continuous catalytic reforming unit of a domestic petrochemical company was built in 2004, which used shell-and-tube type combined feed/effluent heat exchanger. Overall structure and operation of the heat exchanger were introduced, the process performance of the equipment was calculated by HTRI, and the calculation result was compared with actual operating parameters to provide guidance for the design and improvement of combined feed/effluent heat exchanger.

catalytic reforming unit; shell-and-tube heat exchanger; HTRI; calculation and analysis

TQ050.2; TE965

B

10.3969/j.issn.1000-7466.2017.01.015

1000-7466(2017)01-0074-05

2016-08-10

張向南(1986-),男,山西大同人,工程師,學士,從事熱交換器的開發研究工作。