基于點蝕試驗的7B04鋁合金材料點蝕密度研究

劉治國,韓 玉,朱武峰,呂 航

(海軍航空工程學院 青島校區, 青島 266041)

基于點蝕試驗的7B04鋁合金材料點蝕密度研究

劉治國,韓 玉,朱武峰,呂 航

(海軍航空工程學院 青島校區, 青島 266041)

點蝕是航空鋁合金材料在服役環境下常見的損傷形式,點蝕的產生極其密度的變化通常會影響鋁合金疲勞性能,為此,本文通過開展鋁合金點蝕試驗的方式,對其點蝕過程中的蝕坑密度變化規律進行建模研究,研究發現,鋁合金點蝕過程中蝕坑密度在腐蝕前期隨腐蝕周期增加,腐蝕后期,蝕坑密度趨于飽和而穩定;滴入溶液方式較浸入溶液方式的點蝕發展較快。

航空鋁合金;點蝕;蝕坑密度;建模

飛機鋁合金結構在環境作用下易發生點蝕,點蝕在疲勞載荷作用下易萌生疲勞裂紋,因而飛機鋁合金結構服役條件下的典型損傷累積過程為腐蝕疲勞過程,通過飛行事故時事后分析和試驗驗證表明,疲勞裂紋多起源于點蝕蝕坑,文獻[1~4]研究就將腐蝕疲勞分為點蝕萌生、蝕坑擴展、蝕坑到短裂紋轉化、短裂紋擴展、短裂紋到長裂紋轉化、長裂紋擴展至斷裂7個階段,從上述分階段中可以看出,點蝕萌生與擴展是腐蝕疲勞研究領域的起點和基礎,因而對點蝕行為分析是飛機鋁合金結構腐蝕疲勞壽命研究中的基礎性與核心性內容。

鋁合金點蝕行為可由多個參數進行描述,曾有文獻以點蝕蝕坑深度為表征鋁合金點蝕形貌的特征參量[5,6],然而,隨著對鋁合金點蝕行為研究的深入,目前認為鋁合金在點蝕擴展過程中按體積變化規律進行擴展[7,8],即除了蝕坑深度發展之外,其表面腐蝕損傷尺寸也發生變化,文獻[9,10]用腐蝕等級對點蝕表面腐蝕損失進行表征,而腐蝕等級與點蝕蝕坑密度密切相關,因此本文開展飛機鋁合金點蝕密度相關研究。為此,本文以國產7B04鋁合金為研究對象,開展該材料試件兩種腐蝕環境下的點蝕試驗,基于鋁合金點蝕電化學腐蝕機理和試驗結果,構建其點蝕密度隨腐蝕周期的變化規律,以此為飛機該型材料結構的后續腐蝕疲勞壽命及可靠性等相關研究奠定基礎。

1 點蝕試驗

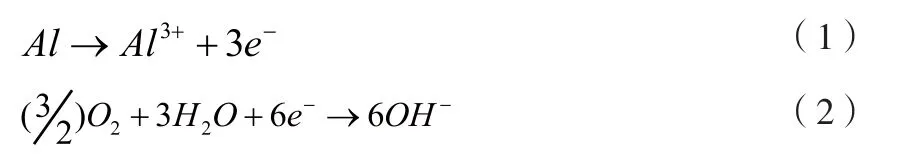

鋁合金材料除了基體鋁元素外,還含有大量其他粒子元素,7B04航空鋁合金材料其結構成分詳見表1中所示。

試件尺寸如圖1所示,試驗前,根據GJB 594-88-《金屬鍍覆層和化學覆蓋層選擇原則與厚度系列》,采用鉻酸陽極化(厚度約3 μ)對其進行表面處理,然后用無水乙醇清潔試件表面,完全去除表面油污,并用蒸餾水清洗晾干。

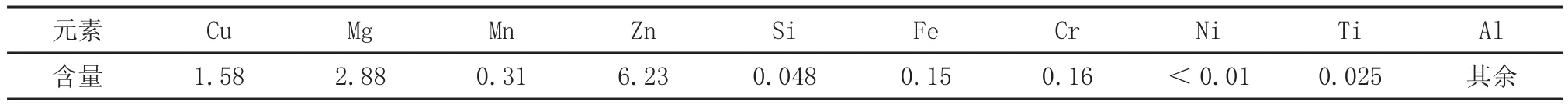

試驗溶液為3.5 %氯化鈉溶液,點蝕發生方式分為兩種,分別為試件浸入溶液方式和溶液周期性滴入方式。其中,滴入方式的溶液滴入速率分為兩種,分別為10 ml/min和150 ml/min。浸入方式的試驗圖片如圖2所示。

試驗過程參照HB 5455-90標準進行,每隔一段腐蝕周期取出三組試件,用QUESTAR三維光學顯微鏡對試件表面點蝕形貌進行拍攝,放大倍數為20倍,部分點蝕周期下的試件表面點蝕形貌如圖3所示。

2 點蝕電化學腐蝕機理

相關文獻研究表明[11,12],點蝕行為過程包括兩個主要部分,分別為萌生和擴展,這兩個過程在本質上為電化學腐蝕過程。

2.1 點蝕萌生

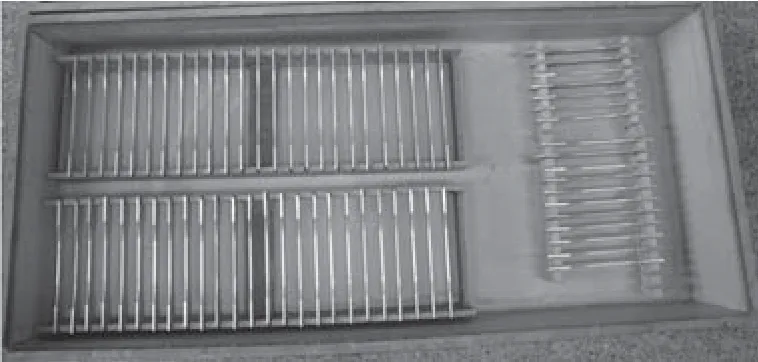

鋁合金組成粒子,尤其是Cu、Fe等元素粒子,與鋁基體之間存在電位差,因而在腐蝕環境下,在微觀層面上部分組成元素粒子作為陰極,周圍基體作為陽極,電化學腐蝕反應發生,點蝕萌生,具體反應可表示為:

2.2 點蝕擴展

點蝕擴展在物理意義上包括兩方面含義:一是單個點蝕蝕坑隨時間延續而逐漸擴展;二是點蝕蝕坑隨時間延續而增多,即蝕坑密度增大。本文探討的范圍是第二個含義,文獻[7]統計,航空鋁合金材料每平方米表面上有大約2 000個組成粒子,因此,隨著電化學腐蝕時間延長,越來越多的粒子與鋁合金基體之間發生電化學腐蝕,萌生點蝕,即點蝕蝕坑越來越多,正如圖3中所示。

表1 7B04鋁合金材料成分表(%)

圖1 試樣尺寸(mm)

圖2 7B04試驗件在試驗箱中浸泡圖

圖3 7B04試件表面點蝕形貌

3 試驗結果與分析

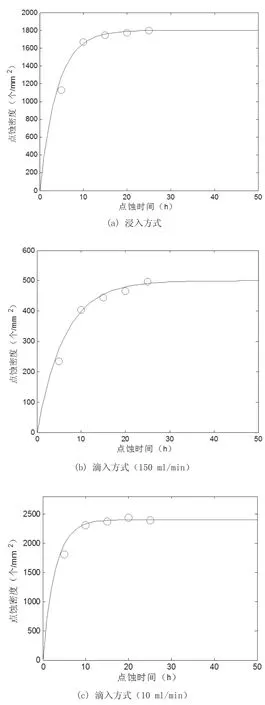

對兩種類型的試驗試件選取同樣位置、同樣面積大小,計算點蝕密度,其中點蝕蝕坑的個數計算為保證計算精度,以單個蝕坑表面最大軸長為5μm為標準,大于該值,則算為典型點蝕蝕坑;小于該值,則忽略不計,并對一段點蝕周期下取出的三組試件點蝕蝕坑個數進行統計處理,依據試驗結果,可以得到兩種類型試驗條件下7B04試件的點蝕密度變化規律如圖4所示。

從圖4可見,兩種點蝕方式下,在點蝕萌生初期,點蝕密度增速較快,而腐蝕周期到達一定周期后,點蝕密度趨于穩定。基于圖4中點蝕密度變化規律,對其進行建模,仿真模型為:

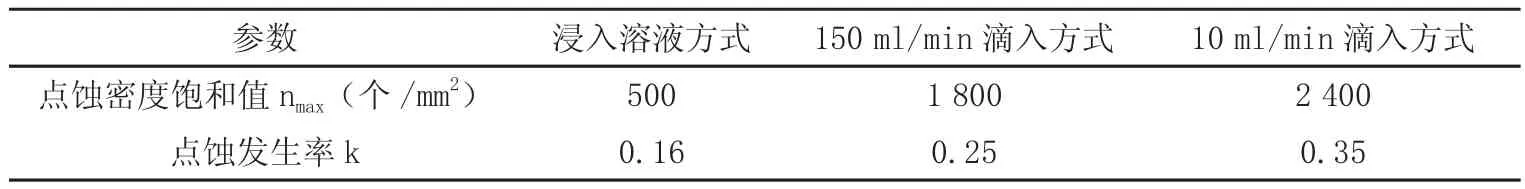

其中,d表示點蝕密度,nmax表示點蝕密度飽和值,t表示點蝕時間,k表示點蝕發生率。依據試驗數據,得到兩種點蝕類型下式(3)中各個參數的擬合值,如表2所示。

從圖4和表2中可見,對于點蝕密度飽和值和點蝕發生率兩個參數,滴入方式的擬合值要大于浸入方式的擬合值;而對于滴入方式而言,點蝕密度飽和值和點蝕發生率兩個參數隨溶液滴入速率增加而減小。

兩種試驗方式下,點蝕密度之所以發生上述的變化規律,可從點蝕電化學腐蝕機理進行闡釋與分析。從式(2)中可見,點蝕行為過程是以氧氣的消耗為前提,因而若供氧量不同,就會造成不同點蝕方式下的點蝕密度不同。

具體而言,在浸入溶液方式下,由于溶解于溶液中的氧氣有限,因此其點蝕行為受到壓制,所以其點蝕飽和密度值小于滴入方式下的點蝕密度值;同樣道理,對于溶液滴入方式而言,由于試件暴露在大氣環境中,因而溶液滴入的速率越小,則點蝕過程中的氧氣提供量越充足,則其點蝕密度飽和值越大,點蝕發生率也越大。

圖4 7B04試件兩種試驗環境下點蝕密度變化規律

表2 點蝕密度變化模型參數擬合值

對于滴入方式而言,除供氧量因素之外,還有溶液揮發因素對點蝕行為的影響,即若溶液滴入的速率減小,則溶液揮發的可能性就增大,溶液揮發,則使殘留在試件上的溶液成分濃縮,由電化學腐蝕機理可知,溶液濃度增加,會增大腐蝕電流密度,繼而增加點蝕速率,使點蝕發生率和點蝕密度飽和值增加。

4 結論

本文開展7B04鋁合金浸入和滴入3.5 %氯化鈉溶液兩種方式的點蝕試驗,并依據鋁合金點蝕電化學機理和試驗結果,對其點蝕密度變化規律進行研究。研究發現:

1)兩種點蝕方式下,鋁合金點蝕密度在點蝕初期,點蝕密度增加較快,之后點蝕密度趨于穩定值。其變化規律可以用模型進行擬合。

2)對于點蝕密度飽和值和點蝕發生率兩個模型參數而言,滴入溶液方式點蝕的大于浸入溶液方式點蝕的。

3)對于滴入溶液方式點蝕而言,其點蝕密度飽和值和點蝕發生率兩個參數隨滴入溶液速率減小而增加。

4)7B04鋁合金在兩種點蝕方式下點蝕密度的上述變化規律,可以由其電化學腐蝕機理進行解釋。

[1] Pan Shi,Sankaran Mahadevan.Damage tolerance approach for probabilistic pitting corrosion fatigue life prediction[J].Engineering Fracture Mechanics, 200168(13):1493-1507.

[2] K.K. Sankaran, R. Perez , K.V. Jata. Effects of pitting corrosion on the fatigue behavior of aluminum alloy 7075-T6:modeling and experimental studies[J]. Materials Science and Engineering , 2001,297 (1): 223-229.

[3]張川.含腐蝕損傷金屬材料剩余壽命與剩余強度研究[D]. 南京:南京航空航天大學, 2012.

[4]李富民,袁迎曙.氯鹽腐蝕鋼絞線蝕坑幾何尺寸的分布特征[J].煤炭學報,2011,36(11):1826-1831.

[5] K. van der Walde, B.M. Hillberry. Characterization of pitting damage and prediction of remaining fatigue life[J].International Journal of Fatigue, 2008,30 (1): 106-118.

[6] D.L. DuQuesnay, P.R. Underhill, H.J. Britt. Fatigue crack growth from corrosion damage in 7075-T6511 aluminium alloy under aircraft loading[J]. International Journal of Fatigue ,2003, 25 (5) :371-377.

[7] Wei Robert P. A model for particle-induced pit growth in aluminum alloys[J]. Scripta Mater, 2001, 44(11):2647-2652.

[8] D. Gary Harlow. Constituent particle clustering and pitting corrosion[J]. The Minerals, Metals & Materials Society and ASM International, 2011,2832-2837.

[9]劉治國,趙維義,李旭東.基于數字處理技術的航空鋁合金材料孔蝕率計算研究[J]. 裝備環境工程,2012,9(5):12-47.

[10]朱做濤,穆志韜,蘇維國等.基于圖像處理技術的鋁合金腐蝕等級評定方法[J].南京航空航天大學學報,2010,42(6):383-385.

[11] S. Ishihara, Z.Y. Nan, A.J. McEvily, T. Goshima, S. Sunada.On the initiation and growth behavior of corrosion pits during corrosion fatigue process of industrial pure aluminum[J].International Journal of Fatigue , 2008, 30 (9) :1659-1668.

[12] D. Gary Harlow, Robert P. Wei. Probability modeling and material microstructure applied to corrosion and fatigue of aluminum and steel alloys[J].Engineering Fracture Mechanics,2009, 76 (5) :695-708.

Research of 7B04 Aluminum Alloys Pitting Corrosion Density Based on Pitting Corrosion Test

LIU Zhi-guo, HAN Yu, ZHU Wu-feng, LV Hang

(Naval Aeronautical Engineering Academy Qingdao Branch,Qingdao 266041)

Pitting corrosion is a typical damage of aircraft aluminum alloys structure under the service environment,and the corrosion pit density can affect the fatigue property. So, the pitting corrosion test of aero aluminum alloy was carried out to obtain the corrosion pit density variation law during the pitting corrosion test process.The research found that the corrosion pit density increased with the corrosion period during the earlier corrosion stage, and tended to stable at the later corrosion period, and the pitting corrosion growth rate of the specimen under the dripping solution is faster than soaking solution.

aero aluminum alloys;pitting corrosion;corrosion pit density;modeling

TG174

A

1004-7204(2017)04-0008-04

劉治國,男,1976年11月,講師,主要研究飛機結構腐蝕疲勞壽命及可靠性分析。