復合材料氣瓶分層缺陷的紅外檢測熱激勵研究

丁克勤 張宏鵬,2 周克印 陶芳澤 龔雪茹,2 舒 艾,2

(1.中國特種設備檢測研究院 北京 100029)

(2.武漢工程大學 機電工程學院 武漢 430205)

(3.南京航空航天大學 南京 211106)

復合材料氣瓶分層缺陷的紅外檢測熱激勵研究

丁克勤1張宏鵬1,2周克印3陶芳澤1龔雪茹1,2舒 艾1,2

(1.中國特種設備檢測研究院 北京 100029)

(2.武漢工程大學 機電工程學院 武漢 430205)

(3.南京航空航天大學 南京 211106)

復合材料氣瓶紅外檢測熱激勵方法主要分為氣瓶外部熱激勵和氣瓶內部熱激勵兩種,為了研究適合復合材料氣瓶分層缺陷的熱激勵方法,本文利用COMSOL Multiphysics有限元軟件對不同熱激勵方法下的復合材料氣瓶分層缺陷紅外檢測進行模擬分析,并構建紅外檢測熱激勵實驗平臺,對模擬結果進行熱激勵實驗驗證。研究了氣瓶外部光激勵和氣瓶內部熱水激勵兩種熱激勵方法對復合材料氣瓶分層缺陷紅外檢測效果的影響。結果表明,氣瓶外部光激勵存在著加熱不均勻現象如局部亮斑,且金屬的傳熱較快,檢測效果一般;氣瓶內部熱水激勵加熱較為均勻未出現亮斑,檢測效果良好,更適合復合材料氣瓶分層缺陷的紅外檢測。

復合材料氣瓶 分層缺陷 COMSOL Multiphysics 熱激勵 紅外檢測

復合材料氣瓶由于其使用特點和服役環境,出現的損傷和缺陷多是因為制造工藝不佳或使用過程中對氣瓶外層纏繞層的沖擊造成的,其中對氣瓶外層纏繞層沖擊造成的缺陷主要為分層缺陷[1]。目前,在行業標準NB/T 47013—2015《承壓設備無損檢測》[2]中,針對復合材料氣瓶損傷和缺陷的無損檢測多為射線檢測、超聲檢測、渦流檢測等檢測方法。但這些無損檢測方法難以對復合材料氣瓶的分層缺陷進行有效的檢測,因此人們提出利用一種新的方法即紅外熱成像檢測法對復合材料氣瓶分層缺陷進行檢測[3-5]。紅外熱成像檢測法具有實時、快速、高效率、非接觸等優點,很適合工業上對于復合材料氣瓶損傷和缺陷的檢測。

復合材料氣瓶紅外檢測根據熱激勵方法的不同可以分為氣瓶外部熱激勵和氣瓶內部熱激勵兩種方式。氣瓶外部熱激勵主要使用加熱燈、閃光燈等外部熱源對復合材料氣瓶進行熱激勵,并用紅外熱像儀記錄下外部熱激勵方法下的復合材料氣瓶紅外熱像圖。氣瓶內部熱激勵主要使用熱水、電磁渦流等內部熱源對復合材料氣瓶進行熱激勵,并用紅外熱像儀記錄下內部熱激勵方法下的復合材料氣瓶紅外熱像圖。通過研究分析復合材料氣瓶紅外熱像圖,對復合材料氣瓶損傷和缺陷進行鑒別。

本文利用COMSOL Multiphysics[6]有限元軟件對不同熱激勵方法下的復合材料氣瓶紅外檢測進行模擬分析,并構建紅外檢測熱激勵實驗平臺,對模擬結果進行熱激勵實驗驗證。

1 COMSOL Multiphysics模擬分析

1.1 分層缺陷模型建立

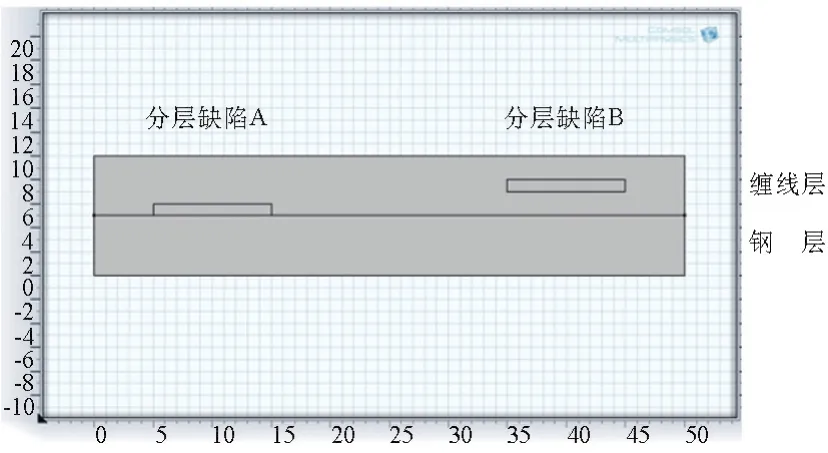

由于復合材料氣瓶為軸對稱結構,故以復合材料氣瓶鋼層和纏繞層縱切面的一部分為試件模板,在COMSOL Multiphysics軟件中建立復合材料氣瓶分層缺陷試件二維平面模型,如圖1所示。

復合材料氣瓶分層缺陷試件模型長50mm,鋼層厚5mm,纏繞層厚5mm,分層缺陷為圓柱形缺陷,直徑為10mm,厚度為1mm,分層缺陷A位于纏繞層和鋼層貼合處,分層缺陷B位于纏繞層厚度1/2位置處。其中,鋼層材料為30CrMo,纏繞層材料為E玻璃纖維,分層缺陷材料為聚四氟乙烯,所需材料熱物性參數見表1。

圖1 復合材料氣瓶分層缺陷試件模型

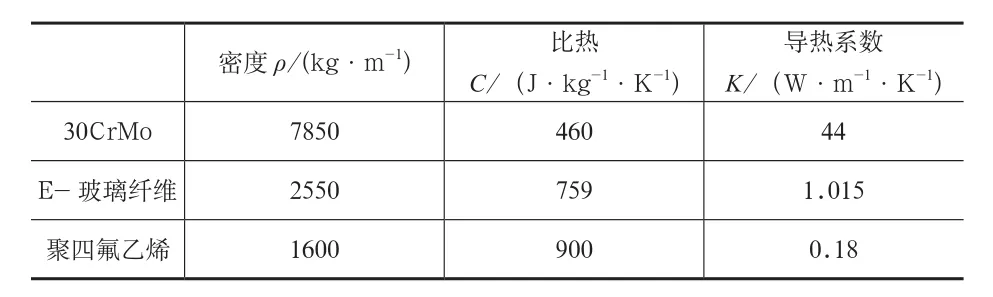

表1 復合材料氣瓶材料的熱物理性質

1.2 模擬過程與結果

●1.2.1 氣瓶外部光激勵模擬

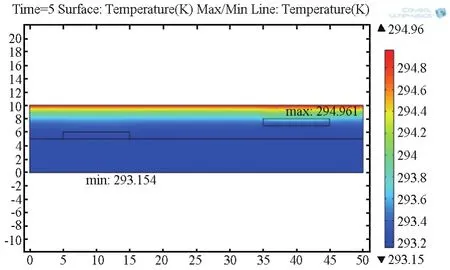

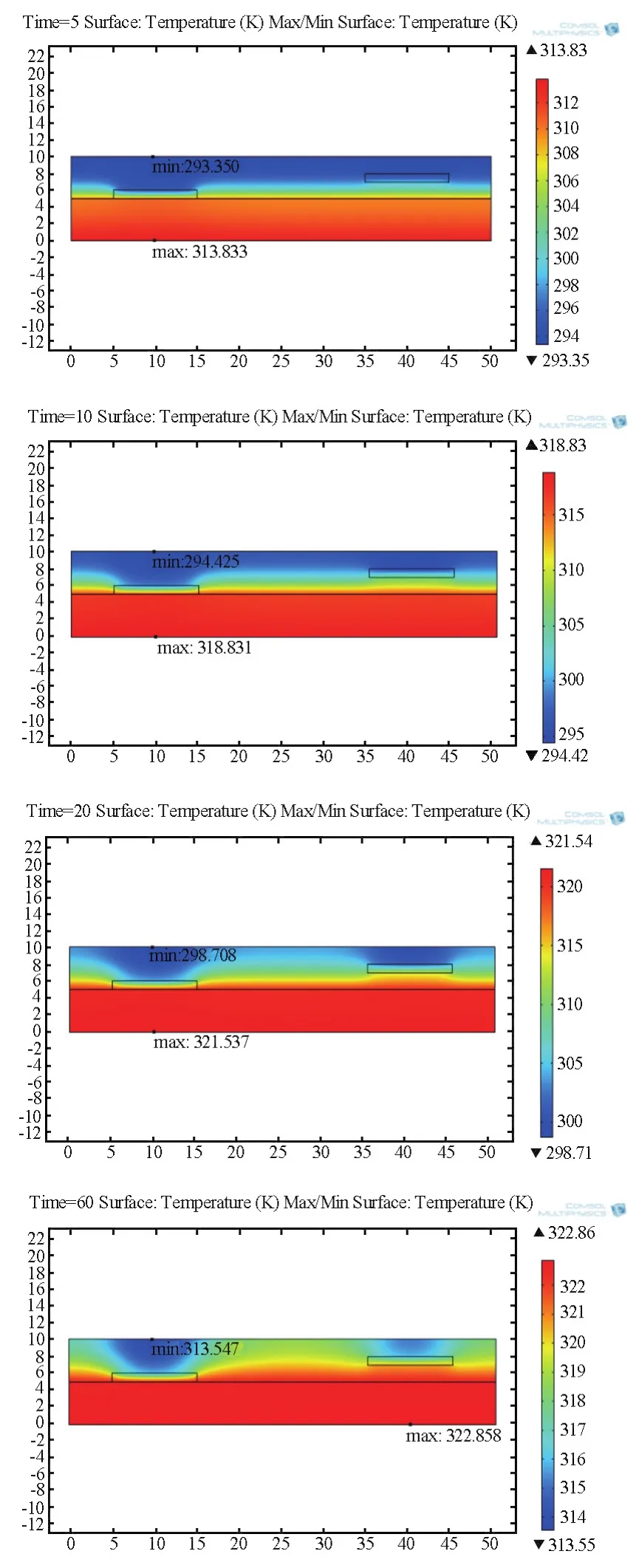

氣瓶外部熱激勵模擬將采用連續熱流作為激勵方式對復合材料氣瓶外部的纏繞層表面進行加熱,纏繞層吸入光熱能量為1000W/m2,試件另一表面設置與空氣自然對流換熱,假設對流換熱系數是10 W/(m2·℃)。模擬實驗環境在室溫下進行,溫度設定為20℃。連續熱流激勵時間設置為60s,時間步長為5s,在0~60s內均勻取樣進行模擬,觀測試件表面溫度變化。當激勵時間為5s、10s、20s和60s時,模擬結果如圖2所示。

由圖2可知,因為分層缺陷所用材料傳熱系數低,熱流從纏繞層傳導到分層缺陷處能量受到阻礙,使得部分能量返回到纏繞層表面,所以含分層缺陷位置的纏繞層表面溫度要高于無缺陷位置的表面溫度,且分層缺陷距離纏繞層表面越近,其缺陷位置的纏繞層表面溫度也就越高。

圖2 連續熱流激勵模擬結果

●1.2.2 氣瓶內部熱水激勵模擬

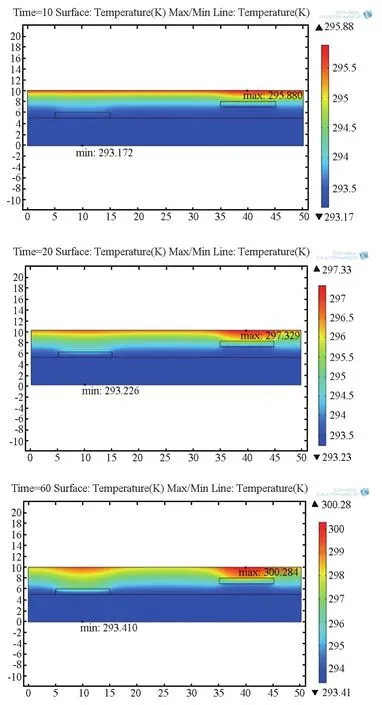

因氣瓶在進行紅外探測前需進行內部灌裝熱水清洗,故本著環保、循環利用的原則,氣瓶內部熱激勵模擬將采用水溫為50 ℃的熱水作為激勵方式對氣瓶內部的鋼層進行加熱。模擬實驗環境在室溫下進行,溫度設定為20℃。熱水激勵時間設置為60s,時間步長為5s,在0~60s內均勻取樣進行模擬,觀測試件表面溫度變化。當激勵時間為5s、10s、20s和60s時,模擬結果如圖3所示。

由圖3可知,因為分層缺陷所用材料傳熱系數低,熱流從鋼層傳導到分層缺陷處能量受到阻礙,使得傳到纏繞層表面的熱量減少,所以含缺陷位置的纏繞層表面溫度會低于鋼層溫度。且分層缺陷距離纏繞層表面越遠,其缺陷位置的纏繞層表面溫度也就越低。

圖3 熱水激勵模擬結果

1.3 模擬結果分析

通過對比COMSOL軟件的兩種不同熱激勵方法對復合材料氣瓶分層缺陷的模擬結果,可以發現當纏繞層內含分層缺陷時,其缺陷位置的纏繞層表面溫度會有著明顯的不同,這說明采用氣瓶外部連續熱流激勵和氣瓶內部熱水激勵兩種熱激勵方法均可以有效地檢測出分層缺陷。不過,僅從模擬結果中無法判定出最適合復合材料氣瓶分層缺陷的紅外檢測熱激勵方法,需要進行熱激勵實驗進一步驗證模擬結果。

2 熱激勵實驗驗證

2.1 實驗平臺搭建

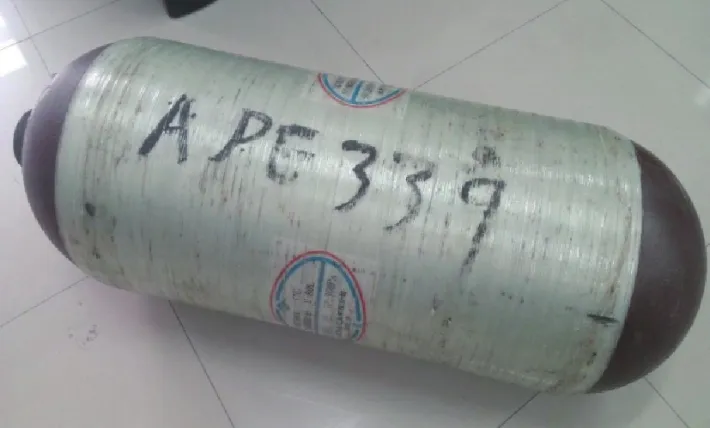

復合材料氣瓶分層缺陷紅外檢測熱激勵方法研究的實驗平臺,主要由紅外熱像儀、熱激勵源、計算機以及含分層缺陷的復合材料氣瓶組成。根據實際實驗需求,本次實驗選用玻璃纖維為纏繞層的復合材料氣瓶作為被檢實驗氣瓶,如圖4所示。氣瓶高度為730mm,直徑360mm,鋼層厚5mm,纏繞層厚5mm。并根據實驗要求選用了德國Optris PI450型紅外熱像儀,如圖5所示。其溫度范圍為-20℃~900℃,測量精度為±2%,熱靈敏度為0.04K。紅外熱像儀通過USB接口與計算機相連接。氣瓶外部熱激勵選用Photo Light-1000W型加熱燈作為激勵熱源,其最大功率為1000W,色溫3200K,實驗現場布置如圖6所示。氣瓶內部熱激勵選用50℃的熱水作為激勵熱源,注水量為氣瓶1/2高度,實驗現場布置如圖7所示。

圖4 被檢實驗氣瓶

圖5 Optris PI450型紅外熱像儀

圖6 氣瓶外部熱激勵實驗現場布置

圖7 氣瓶內部熱激勵實驗現場布置

2.2 熱激勵實驗

●2.2.1 氣瓶外部光激勵實驗

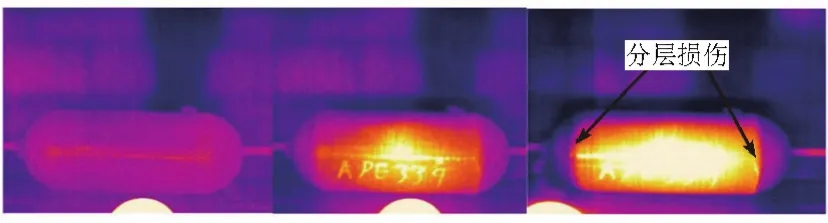

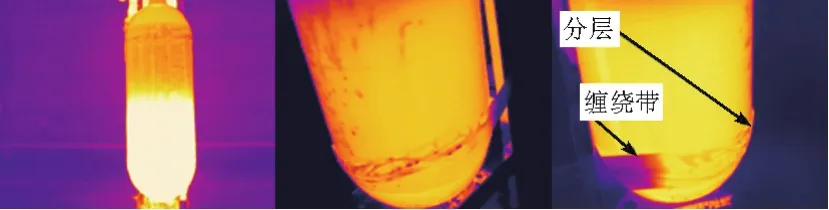

本組實驗利用Photo Light-1000W型加熱燈作為外部熱源對復合材料氣瓶進行紅外檢測實驗,實驗分為正面檢測和背面檢測兩個過程。圖8為復合材料氣瓶外部熱激勵正面檢測紅外熱像圖,圖9為復合材料氣瓶外部熱激勵背面檢測紅外熱像圖。從圖8和圖9兩個紅外熱像圖中可以發現,玻璃纖維纏繞層靠近氣瓶兩端的部位出現了部分分層缺陷,其余部位未見明顯缺陷與損傷。缺陷與損傷產生于靠近端部的纏繞層,可能是由于邊角處撞擊或粘接不良所引起的。

圖8 復合材料氣瓶外部熱激勵正面檢測紅外熱像圖

圖9 復合材料氣瓶外部熱激勵背面檢測紅外熱像圖

●2.2.2 氣瓶內部熱水激勵實驗

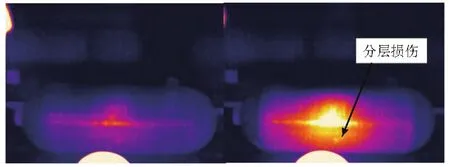

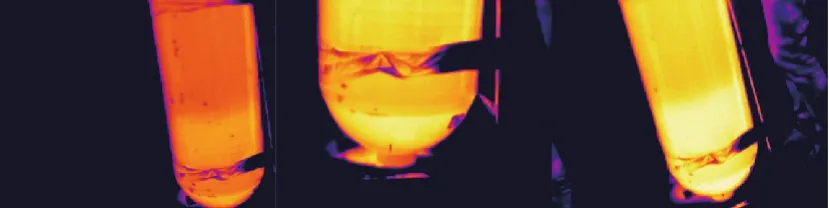

因復合材料氣瓶內部為空心結構,故本組實驗利用50℃的熱水作為內部熱源對復合材料氣瓶進行紅外檢測實驗,其中注入熱水量為氣瓶高度的1/2,實驗分為注水1/2時正立檢測和倒立排水檢測兩個過程。圖10為復合材料氣瓶內部熱激勵注水1/2時紅外熱像圖,圖11為復合材料氣瓶內部熱激勵倒立排水紅外熱像圖。從圖10和圖11兩個熱像圖可以發現,在氣瓶底端部存在一處較小的分層損傷,其余部位未見明顯缺陷與損傷。

圖10 復合材料氣瓶內部熱激勵注水1/2時紅外熱像圖

圖11 復合材料氣瓶內部熱激勵倒立排水紅外熱像圖

2.3 熱激勵實驗結果分析

通過對比兩種不同的熱激勵方法對復合材料氣瓶分層缺陷的紅外熱像圖,可以發現:1)在使用氣瓶外部光激勵時,被檢測復合材料氣瓶存在加熱不均勻、出現局部亮斑、金屬導熱速率過快以及弧面圓柱結構受熱不均勻等現象,難以清晰地從紅外熱像圖中發現缺陷或損傷,故應用外部熱源作為激勵熱源難以達到理想的檢測效果;2)在使用氣瓶內部熱水激勵時,被檢測復合材料氣瓶加熱較為均勻,未出現亮斑,可以清晰地從紅外熱像圖中發現缺陷或損傷,故應用內部熱水作為激勵熱源可以達到良好的檢測效果。

3 結束語

本文利用COMSOL Multiphysics有限元軟件對不同熱激勵方法下的復合材料氣瓶紅外檢測進行模擬分析,并構建紅外檢測熱激勵實驗平臺,對模擬結果進行實驗驗證,得到以下結論:

1)氣瓶外部光激勵模擬結果和氣瓶內部熱水激勵模擬結果顯示兩種激勵方法均可以有效地檢測出分層缺陷。

2)氣瓶外部光激勵實驗存在著加熱不均勻現象如局部亮斑,且金屬的傳熱較快,檢測效果一般;氣瓶內部熱水激勵實驗加熱較為均勻未出現亮斑,可以清晰地從紅外熱像圖中發現缺陷或損傷,檢測效果良好。

3)氣瓶內部熱激勵方法更適合復合材料氣瓶分層缺陷的紅外檢測,且檢測效果良好。

[1] 赫曉東,趙俊青,王榮國,等.復合材料壓力容器無損檢測研究現狀[J].哈爾濱工業大學學報,2009,41(12):78-82.

[2] NB/T 47013—2015 承壓設備無損檢測[S].

[3] 陳桂才,吳東流,程茶園,等.復合材料缺陷的紅外熱波無損檢測[J].宇航材料工藝,2004,34(01):55-58.

[4] Milne J M, Reynolds W N. The nondestructive evaluation of composite and other materials by thermal pulse video thermography[J]. SPIE, 1984, 520(06): 119-123.

[5] 張宏鵬,丁克勤,陶芳澤,等.復合材料氣瓶分層缺陷的紅外檢測數值模擬[J].武漢工程大學學報,2016,38(06):583-587.

[6] 樊丹丹.基于紅外熱波的界面脫粘無損檢測技術研究[D].太原:中北大學,2011.

Thermal Excitation Research of Delamination Defect of Composite Cylinder by Infrared Detection

Ding Keqin1Zhang Hongpeng1,2Zhou Keyin3Tao Fangze1Gong Xueru1,2Shu Yi1,2

(1. China Special Equipment Inspection and Research Institute Beijing 100029)

(2. School of Mechanical and Electrical Engineering, Wuhan Institute of Technology Wuhan 430205)

(3. Nanjing University of Aeronautics and Astronautics Nanjing 211106)

The thermal excitation methods of composite cylinder by infrared detection are mainly divided into two types: external thermal excitation and internal thermal excitation. In order to research the thermal excitation method applied to delamination defect of composite cylinder, we carried out infrared simulation analysis of the composite cylinder delamination defect under the different thermal excitation methods through COMSOL Multiphysics finite element. Then the experimental platform of thermal excitation by infrared detection technology has been constructed and the simulated results are veri fi ed by the thermal excitation experiments. The paper studies the effect of two thermal excitation, cylinder external light excitation and cylinder internal hot water excitation, to delamination defect of composite cylinder by infrared detection. The results show that the method of cylinder external light excitation is generate uneven heated phenomenon such as partial brightness, and the metal conducts heat fast which is leading the inef fi cient detection. On the contrary, cylinder internal hot water excitation could heat evenly that it has no brightness and give a good performance. All in all, cylinder internal hot water excitation is more appropriate for the infrared detection of delamination defect of composite cylinder.

Composite cylinder Delamination defect COMSOL Multiphysics Thermal excitation Infrared detection technology

X924.2

B

1673-257X(2017)10-0027-05

10.3969/j.issn.1673-257X.2017.10.007

丁克勤(1968~),男,博士,研究員,從事特種設備結構健康監測工作。

張宏鵬,E-mail: 379709901@qq.com。

國家重大科學儀器設備開發專項(項目編號:2013YQ470767-07)

2017-07-24)