發動機電控單元電性能退化數據采集方法

崔潤龍 ,陳 韜

(1.天津大學機械工程學院,天津 300072;2.飛思卡爾半導體(中國)電子有限公司,天津 300385)

發動機電控單元電性能退化數據采集方法

崔潤龍1,2,陳 韜1

(1.天津大學機械工程學院,天津 300072;2.飛思卡爾半導體(中國)電子有限公司,天津 300385)

針對發動機電控單元ECU(electronic control unit)可靠性研究中存在數據采集方法效率較低和采樣間隔無法自適應調整的問題,本文提出了一種基于CVI平臺的發動機ECU電性能退化數據獲取方法。該方法采用集成式結構,利用CAN總線和GPIB總線對所有信號切換進行統一控制,并結合退化信號的變化特性和測量閾值的合理選取完成了退化數據采樣間隔的動態調整,實現了電性能退化數據的高效和自適應采集。試驗結果表明,該方法數據采集和傳輸準確率高,為ECU的可靠性研究提供了有力支持。

性能退化數據;發動機電控單元;總線;數據采集

汽車發動機電控單元ECU(electronic control unit)通過采集傳感器信息,并結合良好的控制算法實現對發動機噴油和點火的精準控制,直接決定了車輛的燃油經濟性和動力性;另外ECU的可靠性關系到人身安全和車輛安全,對ECU可靠性的評估一直是發動機ECU研究的熱點問題之一[1-2]。傳統ECU電性能可靠性研究通過測試特定溫度下的單一截尾數據,并基于故障率和失效時間利用概率統計的方法進行偽壽命估算。對于ECU這種高可靠性、長壽命的產品,短期內很難出現失效數據,這給傳統ECU可靠性評估提出了很大挑戰。

近年來提出的基于性能退化數據的可靠性評估,可有效利用退化過程中的特征數據作為傳統可靠性評估的有益補充[3],為ECU的可靠性研究提供一種全新的思路。但目前已有的ECU數據采集平臺不適合進行連續特定時間段的自動采樣,并且系統通常采用分布式結構,控制信號線束較多,編程復雜,而且在上電初始化時,由于控制信號的抖動問題,存在局部電路瞬間短路的風險,導致故障率較高,維修困難,多線程技術很難應用。

本文以LabWindows/CVI(簡稱CVI)為基礎,研究開發了發動機ECU電性能退化數據采集方法,并在同步開發的集成式平臺上進行了試驗,該方法通過控制器局域網絡CAN(controller area network)總線和通用接口總線GPIB(general-purpose interface bus)對所有信號切換進行統一控制,實現了信號準確導入,線束故障率顯著下降;基于多線程實現了采樣的快速性,通過數據獲取智能管理系統可實現采樣率的自適應調整[4-5],充分獲得ECU電性能退化過程中的大量有效數據,為ECU電性能可靠性分析和偽壽命估算提供依據[6]。

1 電性能退化數據采集系統整體結構

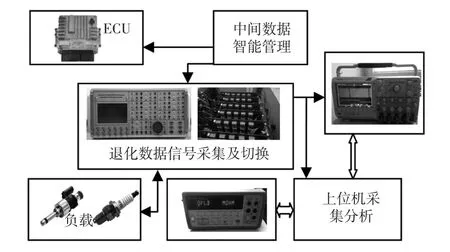

本文構建的ECU電性能退化數據采集系統是以美國國家儀器NI(National Instruments)在Windows環境下開發的CVI為平臺,利用C語言編程將傳統的分布式控制模式轉換為集成式控制方式,通過合理分配信號切換、信號濾波和信號放大等處理操作,保證不同模塊敏感特征量在導入過程中的可靠性,不同命令字的操作避免了信號誤觸發和短路情況的發生。該退化數據采集系統采用模塊化結構,主要包括電源管理、整機散熱、信號切換、信號測量、信號模擬、負載管理、通信控制和異常報警控制等模塊,其系統結構如圖1所示。

圖1 ECU電性能退化數據采集系統結構Fig.1 Structure of acquisition system of electrical performance degradation data for ECU

電源管理模塊負責整個系統供電,內置兩個穩壓電源,通過GPIB進行程控來實現負載電壓的動態變化;整機散熱模塊通過安裝在上下兩端的散熱風扇和機柜中間部位的溫度傳感器來實現系統內部的恒定溫度;信號切換模塊實現發動機ECU信號的準確接通和斷開;信號測量通過對信號進行濾波等處理,實現電流、電壓及頻率等測量;信號模擬模塊用于模擬發動機轉速信號、曲軸信號和開關信號等;負載管理模塊通過實物構建來實現噴油、點火和節氣門控制操作;通信控制中CAN總線主要用來實現信號切換繼電器矩陣卡控制,GPIB總線主要實現測試設備控制和測量結果傳輸;報警模塊通過設定的邏輯控制保證ECU模塊和系統的安全。

2 電性能退化數據采集系統硬件設計

2.1 信號模擬模塊設計

ECU中的噴油和點火等關鍵操作均基于發動機位置信號來實現,所以對其進行準確模擬尤為關鍵。本文利用飛思卡爾MC9S12單片機來設計模擬信號,其內嵌的存儲器帶有糾錯碼,集成了CAN協議,8通道自由配置的脈寬調變,12位模數轉換時間為3 μs[7]。該模塊實現的功能包括:發動機曲軸信號、凸輪軸信號、爆震信號、可變頻率信號和開關量信號等,發動機曲軸和凸輪軸相位關系如圖2所示。

圖2 發動機曲軸和凸輪軸相位關系Fig.2 Phase diagram of engine crank and cam

凸輪軸和曲軸相位信號可通過上位機進行靈活配置,爆震信號和頻率信號采用可變頻率方波來實現,通過上位機頻率和占空比的靈活配置,方便ECU電信號的注入和分析;數字量通過隔離芯片HC244控制,進行高低電平的轉換;模擬量變化范圍為0~5 V,精度為3%,采用10圈高精度旋鈕。

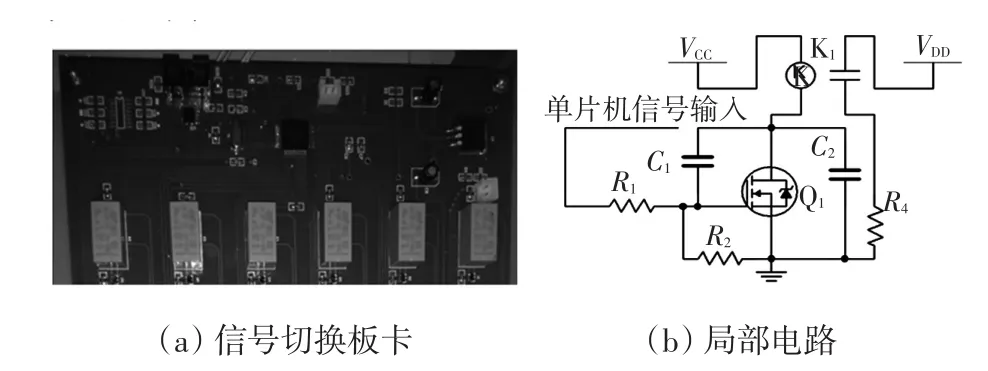

2.2 信號切換及測量模塊設計

系統測試過程中,對信號的準確切換尤為關鍵,本文采用飛思卡爾MC9S08DZ60作為控制芯片,通過CAN總線實現繼電器矩陣資源的合理配置,由此形成的矩陣板集成度高,結構緊湊,可靠性得到大幅提高。通信線采用全屏蔽信號線,有效地保證了信號的準確傳輸,另外接口阻值和異常保護也進行了特殊處理,確保各控制卡之間在短路情況下不會存在干涉和短路擊穿。本文通過Multisim進行了信號切換試驗仿真,在此基礎上構建了整個信號切換模擬系統,信號切換板卡和局部電路如圖3所示,其中電阻測量采用4線制來保證采集精度。

圖3 系統信號切換電路Fig.3 Signal switching circuit of the system

2.3 采集系統各模塊硬件接口設計

該系統通過GPIB總線實現對電源的程控,可對整個電路的電流和峰值電壓進行監控;利用CAN總線可實現測試信息的準確采集和傳輸,通過濾波和信號平滑后無沖擊地進入采集系統,對維持和沖擊電壓進行了完整測試,測試數據流速率最高為500 kbit/s,系統各模塊硬件接口連接如圖4所示。

圖4 系統各模塊間硬件接口連接Fig.4 Hardware interface connections among modules in the system

系統內部結構及外部測試試驗數據獲取連接如圖5所示,其中數字萬用表和示波器的信息采集采用外觸發模式,脈沖高電平持續時間為50 μs,中間加有限流電阻,電壓采用TTL電平,終端負載為實際的噴油閥和點火線圈,所有通信線和控制線均采用屏蔽線,測量設備在每次斷電重新上電后均需要進行自檢,確保測試設備數據的準確性。

圖5 數據采集系統連接Fig.5 Connections in data acquisition system

3 電性能退化數據采集系統軟件設計

3.1 系統軟件開發工具簡介

CVI適用于測控系統領域的軟件開發,能將數據采集和設備控制很好地融合在一起,并采用可視化的編程方法來增加人機交互[8]。其通過靈活調用不同設備或固有的庫函數來實現數據采集過程中的快速性和準確性,并通過不同廠家的數據庫加載來豐富庫函數,可供各個階段的函數調用并生成動態連接庫,非常方便地進行動態信息的獲取;另外通過多線程技術使數據采集和控制處理能力得到巨大提高,為數據時域和頻域分析提供了有力保障。

3.2 平臺軟件整體架構及模塊設計

在對ECU進行電性能退化數據采集時,需要對軟件控制方式和退化數據庫集管理方面進行合理的結構安排。本文將采集平臺軟件部分進行了分層模塊化處理,分為管理層、控制層、驅動層和接口層4個層次。其中管理層屬于最高層,直接與用戶進行信息交互,執行通信管理、故障診斷和報警處理等;控制層根據高層的決策進行相關的控制操作,完成矩陣繼電器板卡的正確吸合及總線中不同通信和控制卡的切換,實現控制信號的準確執行;驅動層和接口層屬于底層,根據控制層的控制指令完成不同板卡和采集卡的初始化操作和接口函數的輸入輸出調用。

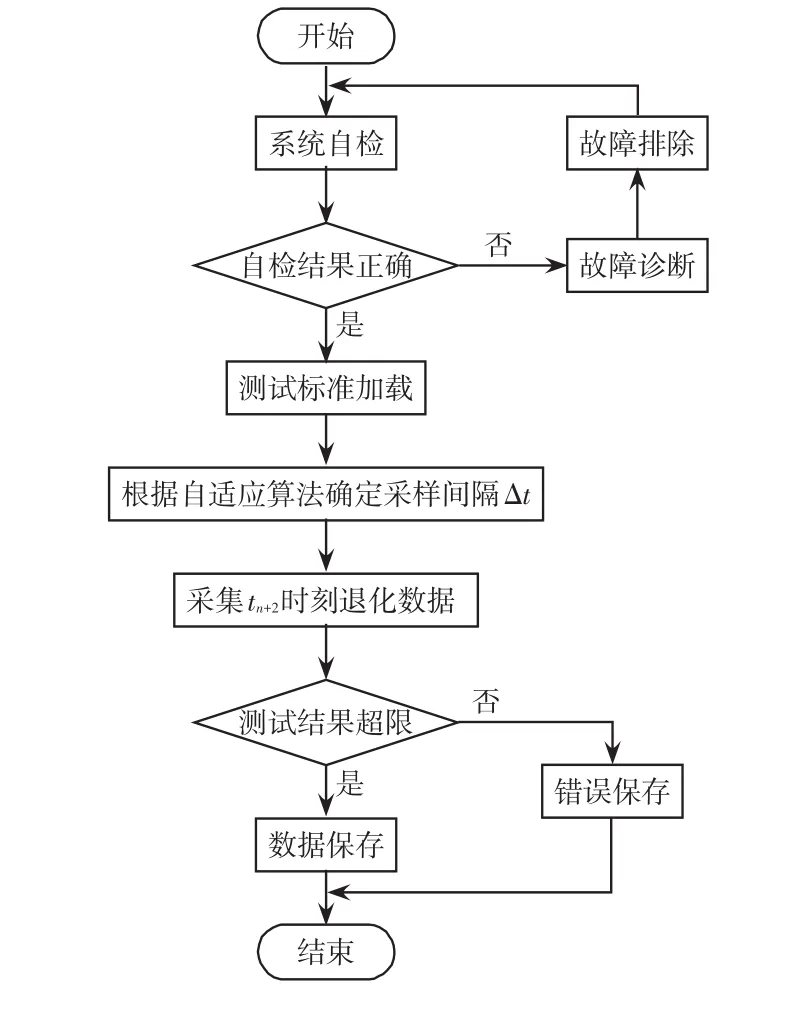

3.3 平臺軟件功能基本流程

合理的控制算法能夠保證特定時刻ECU電性能退化數據的準確獲取,為時域內的電壓、電流和電阻的動態變化捕獲提供保證。ECU電性能退化過程具有非均勻性,并且在不同的加速應力下其退化速度呈現明顯不同,利用定時間隔采樣方法勢必造成在退化速度慢時采樣冗余,而退化速度較快時又會造成采樣次數相對不足的情況,錯失一些極限退化情況的結果,會對可靠性評估精度造成一定的影響,因此本文基于電性能退化信號的變化特性和測量閾值的合理選取來實現對退化數據的自適應采樣[9]。

假設退化信號在前n個采樣時刻ti(i=1,2,…,n)的采樣值分別為Vi(i=1,…,n),退化信號的變化趨勢為單調上升,Hn為第n個采樣時刻的測量閾值,其值為第n-1時刻和第1時刻采樣值平均差值的5%,即Hn=0.05(Vn-1-V1)/(n-2)。在確定采樣間隔時,首先根據產品的退化規律(例如指數和線性退化等)由前n個退化數據Vi擬合出退化曲線Cn,從而得到第n+1時刻的估計值;然后計算第n+1時刻實際采集到的信號退化值Vn+1與估計值之間的距離,該值越大表示信號退化速度越快;最后根據Dn+1與測量閾值Hn+1的關系,確定tn+2與tn+1時刻的采樣間隔Δtn+2,當Dn+1>Hn+1時,表示信號退化速度較快,需要加大Δtn+2,反之表示信號退化速度較慢,需要縮小Δtn+2,Δtn+2的計算公式為

當完成一次采樣后,需要重新根據所有采樣數據進行退化曲線的擬合,并且對動態測量閾值進行更新,并以此確定下一個采樣間隔。

本文ECU電性能退化數據測試系統基本流程如圖6所示,ECU電性能退化數據測試平臺上位機運行界面如圖7所示,界面采用模塊化分隔,操作性和可維護性強。測試期間,如測試系統或某設備出現異常,可以開啟故障診斷功能,對整個系統進行全面自檢,并將自檢結果保存;測試過程中如果存在異常情況,則馬上開啟報警處理模塊并強制退出系統后斷電,再次上電前,系統會提示首先進行“設備初始化”和“矩陣卡測試”操作,避免在故障發生時造成測試設備損壞和短路情況發生,另外CAN總線信息會實時動態顯示,方便了故障的診斷和閾值的設定。為了適應不同的模式,可以進行高溫、低溫或常溫的選擇,并直接對應到相應的測試標準上,實現了不同情況下的不同測試加載,靈活性得到了保證。

圖6 退化數據測試系統基本流程Fig.6 Basic flow of degradation data test system

圖7 測試系統上位機運行界面Fig.7 Interface of test system running in upper computer

4 試驗結果分析

電控單元ECU性能退化數據采集系統的關鍵是對測試和控制信息進行準確傳輸,本文基于時間節點觸發的閉環控制來獲取特定時間段內的信息采集,分別對CAN總線和GPIB總線進行了通信控制測試試驗。

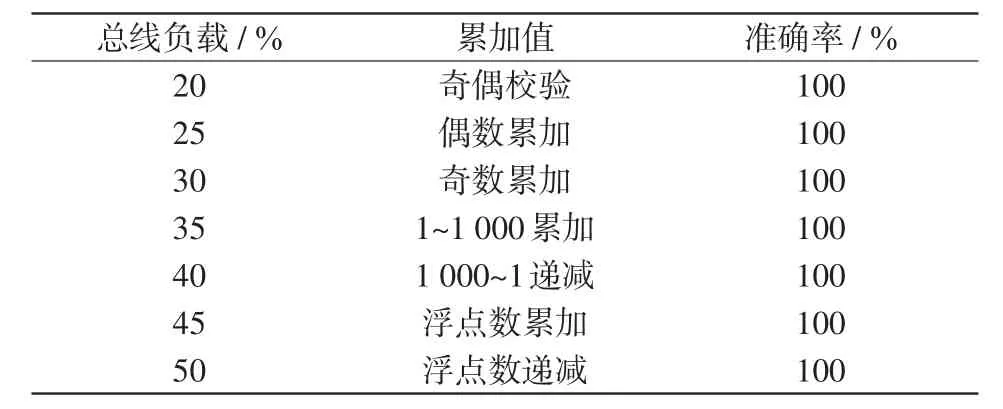

CAN總線性能測試采用11位標準幀數據傳輸格式,總線負載分布在20%~55%之間,符合CAN總線的正常通信區間,通過測試30 min內的信息包準確率來評價該系統的總線通信可靠性,測試消息流分靜態和動態兩種格式,格式采用奇數和偶數累加,浮點數累加和遞減,乘除數分割,1~1 000的整數累加與遞減,表1為CAN總線信息測試準確率分析結果。

表1 CAN總線信息準確率Tab.1 Information accuracy rate of CAN bus

從表1可看出,在靜態數據流和動態數據流情況下,在低負載和高負載區域數據流穩定,實際總線與理論數據流傳輸中,準確率為100%,無錯誤幀情況發生,測試信號控制和傳輸準確,滿足了發動機電控單元ECU電性能測試要求。

GPIB總線主要用來控制整個系統的電源和測試設備,通常包括設備的初始化(Init())、檔位選定(Configure())和數據回傳(Measurement())等。本文通過設定5組不同的電阻和電壓與實際設備的回調函數結果進行了比較,如表2所示。

表2 電阻與電壓測量值與設定值比較Tab.2 Comparison of resistance and voltage between measured and set values

由表2可以看出,電阻偏差率隨電阻值的增大無明顯變化,最大為0.652 0%,電壓偏差率隨電壓值的增大波動很小,最大為2.700 0%。可見系統對電阻和電壓測量精度高,信號傳輸準確,滿足了ECU電性能測試的要求。另外本文選取3塊發動機ECU作為測試對象,針對噴油模塊在25℃、100℃、110℃和120℃4種不同溫度下的驅動情況進行了試驗,結果如表3所示。

表3 不同溫度下噴油驅動開啟電壓Tab.3 Injection-driven open voltage under different temperatures

從表3可看出,噴油系統的最低電平隨著溫度的升高而逐漸增大,3個樣本變化趨勢一致,這與線路中驅動芯片的源極與漏極之間的電阻以及其他阻值隨溫度升高而增大,導致在噴油器驅動端的分壓阻值增大是一致的,符合噴油模塊正常工作特性。

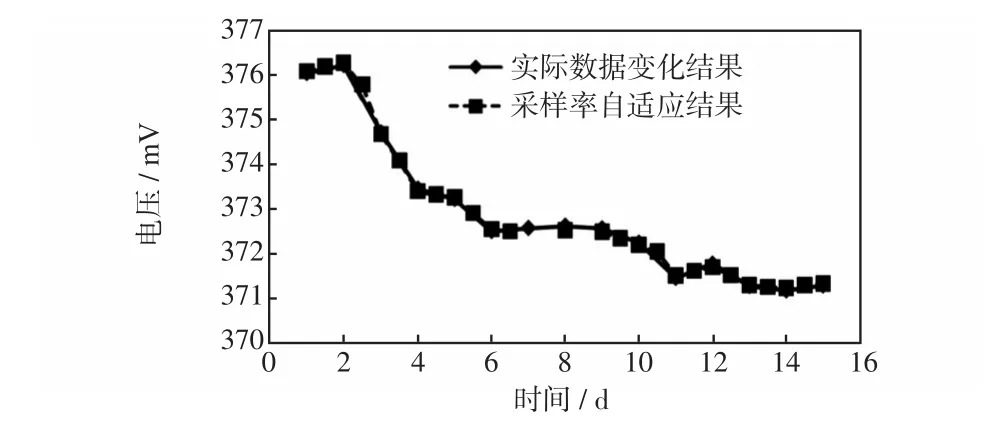

本文利用等時間采樣間隔和自適應采樣間隔對噴油驅動開啟電壓進行了采集,分別如圖8和圖9所示。

圖8 等時間采樣間隔進行的試驗分析結果Fig.8 Test analysis results with identical sampling intervals

圖9 自適應采樣間隔進行的試驗分析結果Fig.9 Test analysis results with adaptive sampling intervals

從圖8和圖9可以看出,在電壓變化比較平緩的階段,兩種采集方法差異不大,而對于電壓變化比較劇烈的階段,自適應采樣方法能得到和實際變化曲線較吻合的結果,驗證了本文方法的正確性。

5 結 語

本文提出了一種基于CVI平臺的發動機ECU電性能退化數據獲取方法,該方法根據電性能信號退化特性和動態閾值的更新實現了采樣率的自適應調整,并且系統信號切換和傳輸采用集成式設計,結構緊湊且兼容性好,數據采集和傳輸準確性高,適合應用于實際的測試需求,為發動機ECU可靠性評估和電性能分析提供了新的途徑。

[1]余淼,劉勝龍,朱李晰,等(Yu Miao,Liu Shenglong,Zhu Lixi,et al).汽車發動機ECU的可靠性試驗研究(Research on reliability test for automobile engine ECU)[J].內燃機工程(Chinese Internal Combustion Engine Engineering),2010,31(3):90-94.

[2]Khatoufeh J P,Cox S M,Oxlay M E.Reliability of manufacturing equipment in complex environments[J].Annals of Operation Research,2013,209:231-254.

[3]Chen Wenhua,Liu Juan,Gao Liang,et al.Accelerated degradation reliability modeling and test data statistical analysis of aerospace electrical connector[J].Chinese Journal of Mechanical Engineering,2011,24(6):957-962.

[4]徐偉宗(Xu Weizong).采樣頻率對行波測距影響的仿真分析(Simulation analysis of impacts of sampling frequency on traveling wave ranging)[J].電力系統及其自動化學報(Proceedings of the CSU-EPSA),2014,26(6):76-80.

[5]喬和,劉陽,單錦寧,等(Qiao He,Liu Yang,Shan Jinning,et al).改進的變步長自適應諧波檢測算法(Adaptive harmonic detecting algorithm based on improved variable step-size)[J].電力系統及其自動化學報(Proceedings of the CSU-EPSA),2015,27(5):23-27.

[6]Feng Huizong,Liu Fenglin,Xu Yang.Functional testing system based on LabVIEW for gas-fueled automobile engine ECU[C]//3rd International Conference on Advanced Computer Control.Harbin,China,2011:357-361.

[7]USA Freescale Technology.MC9S12XS128 Data Sheet[EB/OL].https://www.baidu.com/s?tn=80035161_2_dg&wd=MC9S12XS128+Data+Sheet,2012.

[8]牛云鵬,王小鵬,房超,等(Niu Yunpeng,Wang Xiaopeng,Fang Chao,et al).利用 LabWindows/CVI多線程技術實現實時數據采集(Using LabWindows/CVI multithreading technology to achive real-time data acquisition)[J].電子測試(Electronic Test),2011(12):41-45.

[9]蓋炳帥,王勁林,劉學(Gai Bingshuai,Wang Jinlin,Liu Xue).網絡管理系統中一種自適應的采樣頻率調整方法(An adaptive sampling frequency adjustment method in network management system)[J].網絡新媒體技術(Journal of Network New Media),2012,1(1):49-54.

Acquisition Method of Electrical Performance Degradation Data for Engine Electronic Control Unit

CUI Runlong1,2,CHEN Tao1

(1.School of Mechanical Engineering,Tianjin University,Tianjin 300072,China;2.Freescale Semiconductor(China)Electronics Co.,Ltd,Tianjin 300385,China)

Aiming at the problem that the data acquisition method has a lower efficiency and the sampling intervals cannot be adaptively adjusted in the reliability study of engine electronic control unit(ECU),an acquisition method of electrical performance degradation data for engine ECU is proposed based on CVI platform in this paper.An integrated structure is adopted,and all the signal switchings are controlled collectively through the CAN and GPIB buses.Moreover,the dynamic adjustment of sampling intervals for degradation data is realized by combining the changing characteristics of signal degradation and a reasonable selection of measurement threshold,thus the electrical performance degradation data can be acquired efficiently and adaptively.Test results show that the proposed method has a higher accuracy rate of data acquisition and transmission,which can provide support for the reliability study of ECU.

performance degradation data;engine electronic control unit;bus;data acquisition

TP273

A

1003-8930(2017)10-0001-05

10.3969/j.issn.1003-8930.2017.10.001

2015-11-05;

2017-03-30

國家自然科學基金資助項目(51206118)

崔潤龍(1976—),男,博士研究生,研究方向為發動機電子控制、系統自動化。Email:runlongcui@163.com

陳 韜(1982—),男,博士,講師,研究方向為發動機電子控制。Email:ct3399@163.com