多用途飛船縮比返回艙創新研制管理模式探索

楊慶 黃震 吳文瑞 張柏楠 楊雷

(中國空間技術研究院載人航天總體部,北京 100094)

多用途飛船縮比返回艙創新研制管理模式探索

楊慶 黃震 吳文瑞 張柏楠 楊雷

(中國空間技術研究院載人航天總體部,北京 100094)

為驗證新一代載人飛船返回艙新氣動構型、可重復使用等關鍵技術,研制多用途飛船縮比返回艙,并開展關鍵技術在軌演示驗證飛行試驗,探索并實踐預研成果與型號相結合的創新研制管理模式,采用一步飛行產品投產,按照方案階段和飛行演示階段規劃研制流程,對照衛星和飛船等航天器開展全生命周期計劃管理和關鍵節點調度,制定適應性產品保證體系,實施產品分類質量管控,圓滿完成項目研制和飛行任務實施,達到了預期試驗目的。該項目研制實現了預研項目與型號研制的有機結合,拓展了研發范疇,為提升研發成果探索了新路徑。

多用途飛船;縮比返回艙;項目管理;飛行試驗

1 引言

為滿足我國載人深空探測任務、在軌服務應用的任務需求以及低成本天地往返運輸的使用需求,迫切需要研制新一代天地往返運輸系統。當前,美、俄等國均在加緊研制功能和性能更強的新一代多用途飛船[1-7],瞄準空間站、載人登月、載人深空探測等多個領域,紛紛開展飛行試驗,在未來幾年內將具備載人飛行能力。

本文介紹了利用長征七號運載火箭首飛機會,研制的多用途飛船縮比返回艙,并對新一代載人飛船氣動構型設計與驗證等關鍵技術進行在軌演示驗證,為研制新一代載人飛船奠定基礎。項目在借鑒以往載人航天工程管理經驗的基礎上,結合任務及研制特點,采用了創新研制管理模式,圓滿組織完成了項目研制和飛行任務實施,達到了飛行試驗目的。

2 縮比返回艙方案概述

多用途飛船縮比返回艙為長征七號運載火箭首飛的主要載荷之一,其主要任務是通過飛行試驗,獲取新氣動外形返回艙的氣動數據,驗證返回艙氣動外形設計,同時對新一代載人飛船可重復使用設計等關鍵技術進行探索和驗證。

受運載火箭包絡和首飛載荷質量限制,按照氣動相似原理,多用途飛船縮比返回艙的外形尺寸相對新一代載人飛船返回艙采用一定比例縮比,如圖1所示。縮比返回艙設置了構型與承載、姿態與軌道控制、氣動測量、回收、信息管理、能源管理和熱管理等7個功能,共配置124臺/套設備。縮比返回艙發射入軌后,利用火箭末級完成在軌飛行期間的姿態與軌道控制以及返回制動,與末級分離后,返回艙自主起旋,采用慢速自主升旋無控再入飛行模式,再入飛行期間利用配置的氣動測量傳感器完成動壓、溫度/熱流等參數的測量,并存儲在黑匣子中。返回地面后,通過彈道重建和氣動參數解算獲取氣動力/熱參數,用于評估返回艙氣動外形。

3 項目研制特點

1)工程研制管理模式新

本項目是基于載人航天后續任務綜合論證和相關預先研究成果,策劃并實施的一次關鍵技術在軌飛行演示試驗,主要目的是突破關鍵技術,為新一代載人飛船研制奠定技術基礎。

該項目在任務性質、工程組織實施管理等方面都與目前正在實施的神舟飛船、貨運飛船等載人航天工程項目不同,因此,不能完全照搬目前的載人航天工程研制體系,須探索預研成果與型號相結合的項目研制管理模式。

2)研制周期短

多用途飛船縮比返回艙為全新的項目,從開始搭載立項論證到完成出廠僅30個月,研制周期短,因此需要在進度約束下,統籌規劃研制技術和計劃流程。

3)產品狀態復雜

為滿足研制任務要求,大量使用了神舟飛船返回產品,采用了其他型號成熟設備,使用了多臺商業采購產品,并搭載了多臺載荷設備,返回艙上產品構成及狀態復雜。不能完全照搬其他載人航天器產品保證要求,須根據本次飛行試驗任務目標,在衛星和飛船等型號通用產品保證相關要求的基礎上,結合多用途飛船縮比返回艙產品特點,探索制定適應性的產品保證要求。

4 項目創新研制管理實踐

結合項目研制特點,從項目組織管理、項目研制流程規劃與組織實施、復雜狀態產品保證管理等方面進行了創新性探索與實踐。

4.1 拓展載人航天研發范疇

通過在軌演示,拓展了載人航天研發范疇。項目探索并實踐了預研與型號相結合的載人航天工程項目組織管理模式。項目成果應用單位(用戶)與項目研制抓總單位簽署研制合同,并按型號要求組織開展項目研制、發射任務實施和飛行任務總結,同時按合同要求完成項目結題驗收,對預研成果的在軌演示驗證情況進行總結;項目研制抓總單位將項目納入科研生產管理,根據用戶要求組織完成項目研制、發射和任務總結。

通過一次飛行試驗,實施了多項關鍵技術集成演示驗證,拓展了載人航天研發范疇,為提升載人航天預研成果提供了新途徑,并積累了寶貴的工程經驗。

4.2 制定飛行演示研制流程

結合項目研制周期短的特點,統籌優化,按照方案階段和飛行演示階段規劃研制流程,對研制技術流程和計劃流程實施統籌策劃和精細安排,方案設計、仿真分析、試驗驗證、詳細設計和產品投產交付等多條線研制工作同步開展,并結合多用途飛船縮比返回艙熱控和結構設計特點,采用力熱仿真分析和虛擬力熱試驗,替代大型力熱實物試驗,全面使用電纜三維數字化設計制造、三維虛擬總裝設計及裝配、全三維無圖紙數字化現場總裝等數字化設計、仿真與制造技術,優化研制流程,縮短研制周期。

4.3 按照正樣型號計劃管理

為不影響火箭首飛進度,節點調度按照項目科研生產管理要求,借鑒其他載人航天器型號經驗,開展全生命周期和年度工作項目策劃,制定詳細的計劃流程,定期召開調度會,對計劃節點和短線項目實施動態跟蹤管控,確保研制進度。

4.4 創新產品分類質量管控

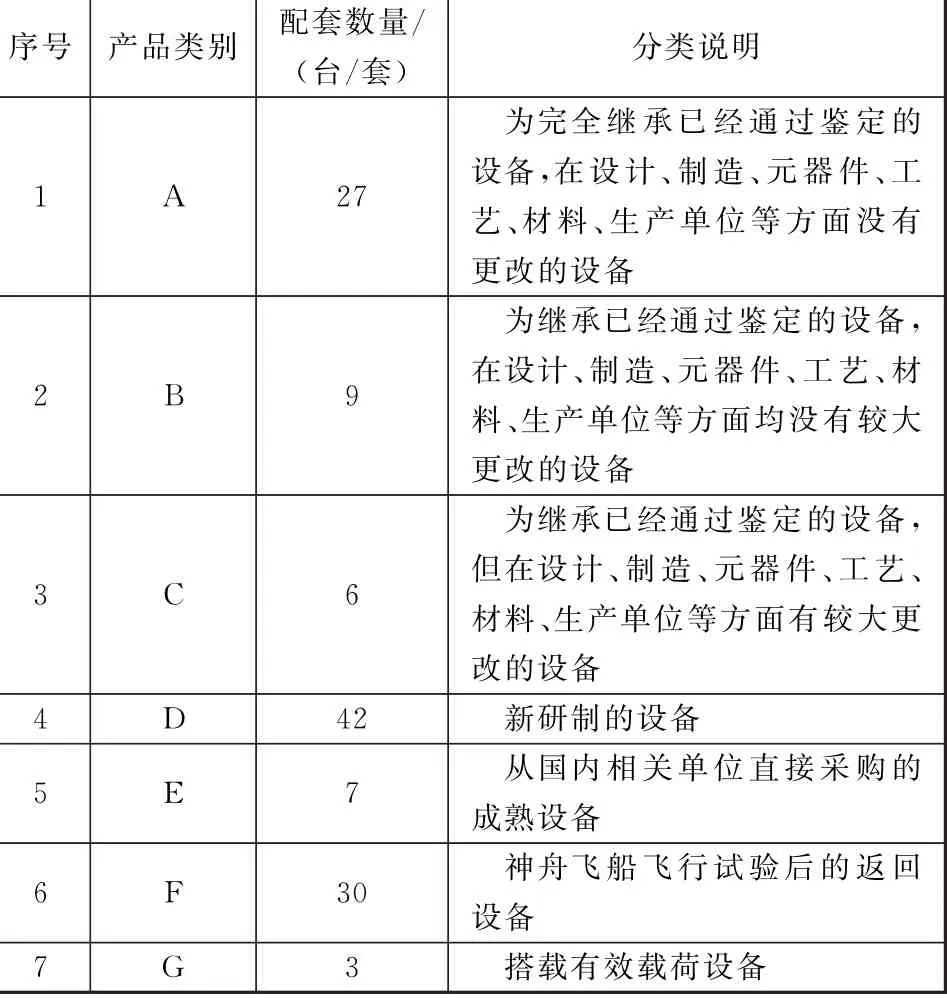

在產品保證管理方面,為確保返回艙產品質量,根據產品特點,對配套的124臺/套產品進行合理分類,分為A~G七類,如表1所示。以取得關鍵技術飛行演示驗證試驗任務成功為目標,在借鑒衛星和飛船等型號通用產品保證相關要求的基礎上,圍繞產品保證管理、質量保證、可靠性保證、安全性保證、空間環境適應性保證、元器件保證、原材料及工藝保證、軟件保證、地面設備保證等產品保證要素,制定了適應性的產品保證大綱、要求和計劃,并經過專家評審確認,作為開展產品分類質量保證管理的依據。

表1 多用途飛船縮比返回艙產品分類說明Table 1 Product classification of scaled-down crew capsule

由表1可知,針對不同類產品的特點,產品質量管理保證工作也不一樣,具體要求如下。

1)A~D類

A~D類產品涉及平臺的關鍵產品,須嚴格按照神舟飛船、貨運飛船等載人航天器通用型號的產品保證要求開展產品保證管理,確保產品質量。

2)E類產品

E類產品為返回艙平臺非關鍵產品,產品工作失效對系統功能、性能不會產生較大的影響。采取以下產品保證管理措施:總體制定產品技術要求,明確功能、性能、對外接口和產品保證管理相關要求;產品生產、試驗和測試期間,重點對產品的外部接口、功能、性能、設備配套、產品狀態(工藝件或正樣件)實施技術狀態控制;要求產品承制單位梳理產品使用的元器件、原材料和工藝清單,并備案;允許按照產品承制單位相關質量管理要求開展元器件、原材料和工藝保證工作,但要按照項目環境試驗規范要求100%通過驗收級力學和熱環境試驗考核,以通過整機環境應力篩選,確保產品的環境適應性;允許按照產品承制單位相關軟件管理要求開展產品軟件質量管理,但要求開展測試覆蓋性分析,在產品交付前加強單機產品測試,以充分暴露軟件設計等問題,產品交付后總體加強系統綜合測試,確保軟件測試充分;制定產品驗收要求,精簡產品交付數據包,主要包括產品測試報告、產品環境試驗報告、專項試驗報告、測試覆蓋性檢查報告、研制(質量)總結報告、產品證明書和履歷書,并加強產品驗收過程管理,對產品功能、性能和接口等要求的符合性進行確認。

3)F類產品

F類產品涉及平臺關鍵產品。縮比返回艙使用該類產品的目的是通過飛行試驗對單機產品的可重復使用技術進行探索和評估。產品包括以下兩類:第一類是直接繼承返回狀態的產品;第二類是在繼承返回狀態基礎上進行適當更改的產品。為確保返回產品滿足任務使用要求,采取以下措施:

(1)策劃并實施了返回產品可重復使用專項試驗。選取其他若干臺典型的神舟飛船返回產品,按照神舟飛船產品環境試驗規范要求,開展20次驗收級正弦振動-隨機振動-沖擊力學環境循環試驗,每次試驗后測試產品性能指標,并進行開蓋,檢查設備內部印制板和元器件受損情況,對返回產品經歷多次力學環境后的可重復使用能力進行評估,對返回艙上使用的返回產品是否具備再次飛行能力進行旁證。

(2)從功能、性能、對外接口和使用環境等方面開展返回產品的任務適應性分析,并由原單機承制單位將返回產品取回進行復測。對于第一類返回產品,經復測合格后直接交付使用,元器件、原材料和工藝維持返回狀態不變,軟件隨硬件一并復測并交付;對于第二類返回產品,嚴格按照神舟飛船等載人航天器技術狀態管理要求實施更改論證,更改涉及的元器件、原材料或工藝選用按照原型號要求執行,完成產品更改及測試驗證后,按照環境試驗規范要求補充開展環境試驗,軟件按照原型號軟件工程化要求開展分類管理、需求分析、更動論證、第三方回歸評測和軟件驗收。

(3)簡化返回產品的數據包,返回產品的設計、生產等過程數據包文件均沿用神舟飛船,交付數據包文件包括產品復測報告(第一類返回產品)、產品復測及更改總結報告(第二類返回產品)、產品證明書和履歷書。

4)G類產品

制定對有效載荷產品的接口要求,明確機械、供電、熱控、信息等接口和安全性相關要求;載荷研制期間,對產品的外部接口、設備配套、產品狀態(工藝件或正樣件)實施技術狀態控制;載荷按照項目環境試驗規范要求100%通過驗收級力學和熱環境試驗考核,并開展電磁兼容性試驗(EMC)的分析和測試,確保有效載荷不影響返回艙平臺產品;制定產品驗收要求,明確產品數據包及具體交付驗收要求,交付數據包主要包括產品接口測試報告、產品環境試驗報告、專項試驗報告、接口測試覆蓋性檢查報告、研制(質量)總結報告、產品證明書和履歷書,驗收過程中加強對載荷與平臺接口的設計與驗證確認。

4.5 嘗試扁平化項目管理

多用途飛船縮比返回艙研制取消了分系統設置,采用“總體-單機”兩級的總體一體化設計全新研制管理模式。通過加強系統任務分析、總體設計和指標體系分解,直接給單機提出研制和驗收要求;總體單位作為單機產品的用戶,直接參與單機強制檢驗點確認等生產過程控制;采用單機直接交付驗收模式;根據單機產品特點識別單機在總裝和綜合測試期間的具體要求,并落實在裝配、總裝和測試(AIT)過程中;采用集中判讀綜合測試模式,測試判讀人員由總體單位人員組成,大幅縮減綜合測試人員規模。相對以往載人航天器型號采用的“總體-分系統-單機”三級研制管理,采用兩級的扁平化管理模式,提升了系統設計性能,提高了研制效率。

5 實踐效果

多用途飛船縮比返回艙飛行演示試驗項目于2013年8月啟動立項論證,2014年4月18日正式批復立項。項目采用了一步飛行產品投產、“總體-單機”一體化設計的新研制模式,全面使用了三維數字化設計、仿真與制造技術,創新探索并實踐了適應關鍵技術飛行演示任務性質和不同類型產品特點的產品保證體系。2014年12月完成了首輪總裝測試,先后完成了6輪總裝、5個階段綜合測試、5項載荷組合體和大系統間試驗,于2016年4月下旬完成出廠評審,空運至發射場,在發射場歷時45天,按照測試發射技術流程完成了發射場全部工作項目及發射準備工作。

2016年6月25日20時00分,多用途飛船縮比返回艙在海南文昌發射場搭載長征七號運載火箭成功發射,在軌穩定飛行約19 h后,于6月26日15時41分安全著陸在巴丹吉林沙漠,飛行演示任務取得了圓滿成功(見圖2)。

飛行試驗后,完成氣動測量數據處理和氣動參數辨識,成功獲取新一代載人飛船返回艙近地返回的氣動特性參數,驗證了返回艙氣動外形設計的正確性,突破了新一代載人飛船氣動構型設計與驗證的關鍵技術,以及可拆卸式防熱結構設計關鍵技術,驗證了新型鋁鎂鈧合金材料的制造技術和性能,初步探索并驗證了可重復使用關鍵技術,為后續研制新一代載人飛船奠定了堅實基礎。

6 結束語

通過多用途飛船縮比返回艙項目的實施和創新管理模式的探索與實踐,實現了預研成果與型號工程實施的有機結合,有效拓展了載人航天研發范疇,項目的研制管理經驗可為航天工程后續相關任務的組織實施提供一定的參考借鑒。

References)

[1]David E W.Commercial crew development environmental control and life support system status,JSCCN-22060[R].Houston,TX:Johnson Space Center,2011

[2]Paul M,Larry P.Orion multi purpose crew vehicle exploration flight test objectives[C]//63th IAC.Naples:International Aerospace Federation.Paris:IAF,2012

[3]John F L,Richard A B,Cynthia D C,et al.Multi purpose crew vehicle environmental control and life support development status,JSC-CN-27502[R].Houston,TX:Johnson Space Center,2012

[4]Kelly J M,Karen L B,et al.Orion crew module aerodynamic testing,AIAA-2011-3502[R].Washington D.C.:AIAA,2011

[5]Mckinney J,Ferguson P,Weber M L,et al.Initial testing of the CST-100 aerodynamic deceleration system,AIAA-2013-1263[R].Washington D.C.:AIAA,2013

[6]Mckinney J,Ferguson P,Weber M L,et al.Boeing CST-100 landing and recovery system design and development testing,AIAA 2013-1262[R].Washington D.C.:AIAA,2013

[7]陽光.俄羅斯的新載人飛船項目——PPTS[J].中國航天,2011(7):16-21 Yang Guang.The Russian new manned spacecraft project-PPTS[J].Aerospace China,2011(7):16-21(in Chinese)

Exploration of Innovative Management of a Scaled-down Crew Capsule of Multi-purpose Spaceship

YANG Qing HUANG Zhen WU Wenrui ZHANG Bainan YANG Lei

(Institute of Manned Space System Engineering,China Academy of Space Technology,Beijing 100094,China)

In order to demonstrate the new aerodynamic shape and reusable design technology of China’s new generation manned spaceship crew capsule.A scaled-down crew capsule of multipurpose spaceship is developed.According to the project characteristics,innovative project management methods are researched and practiced,including combination of advance research of key technologies and demonstration by flight test,flying products are produced while designs are still being tested,project development process is divided into two phases of scheme research and flight-model design,the lifecycle planning management method is carried out according to other aerocrafts such as satellite and spaceship,the products are sorted so as the product quality could be managed accordingly.By these project management methods,the development and flight test of scaled-down crew capsule are successfully conducted.By the flight test of scaled-down crew capsule,the project and scientific objectives of scaled-down crew capsule are successfully achieved.By the project,the combination of research and development and flight demonstration are realized,the research and development scope of space engineering is expanded,which opened a new path for demonstrated the research and development achievements.

multi-purpose spaceship;scaled-down crew capsule;project management;flig ht test

V475

A

10.3969/j.issn.1673-8748.2017.05.020

2017-09-20;

2017-09-30

楊慶,男,博士,從事載人航天器總體設計工作。Email:qingyang1128@126.com。

(編輯:李多)