成型過程對焊管殘余應力的影響分析

王佳,王斌,馬紅霞

(1.渤海裝備華油鋼管有限公司,河北 滄州 062658;2.華油一機(河北)鉆井裝備有限公司,河北 滄州 062658;3.達力普石油專用管有限公司,河北 滄州 061000)

成型過程對焊管殘余應力的影響分析

王佳1,王斌2,馬紅霞3

(1.渤海裝備華油鋼管有限公司,河北 滄州 062658;2.華油一機(河北)鉆井裝備有限公司,河北 滄州 062658;3.達力普石油專用管有限公司,河北 滄州 061000)

現如今,輸送管在工程中的應用率不斷提高,并逐漸向大口徑方向發展,螺旋焊管焊接的過程中應合理控制殘余應力,全面提升焊接質量,提供消除殘余應力的理論依據.本文首先針對渤海裝備華油鋼管有限公司螺旋焊管進行成型介紹,然后分析了焊管殘余應力控制技術,最后探究了成型過程對焊管殘余應力的影響.

成型;焊管;殘余應力;影響分析

隨著螺旋焊管焊接活動的不斷增多,在了解殘余應力分布的基礎上,探究在成型過程中對殘余應力的影響,不僅能夠促進螺旋焊管順利完成焊接活動,而且還能掌握殘余應力分布規律,這對成型方式探究、影響效果分析具有重要的意義.

1 螺旋焊管的成型

螺旋焊管廣泛應用于流體輸送領域,成型方式主要有兩種,第一種即輥子外控式(如圖1),第二種即內控式,這兩種方式相對比而言,前者應用率較高.由于成型過程相對復雜,并且成型時間相對較長,實際生產期間應保持特定角度完成傳遞活動,成型期間設置在固定位置的成型輥共有八組,通常稱為0、1、2、3、5、6、7、8號輥,其中2號輥為內輥,其余為外輥.同時,合理設置輥型參數,通過輸送帶緩慢傳遞.螺旋鋼管實際焊接的過程中,為了實現科學的焊接效果,應掌握合理的焊接順序,并做好內外焊工作,確保焊縫質量,最終實現連續焊接效果.工程實際制造期間,應堅持同步焊接原則,即焊接工作同步于成型工作,板料應充分發揮輔助作用,確保殘余應力全面分布,與此同時,針對性研究焊接工作,全面掌握成型期間應力分布效果,這對成型工藝有效應用、螺旋焊管無缺陷焊接有重要作用.

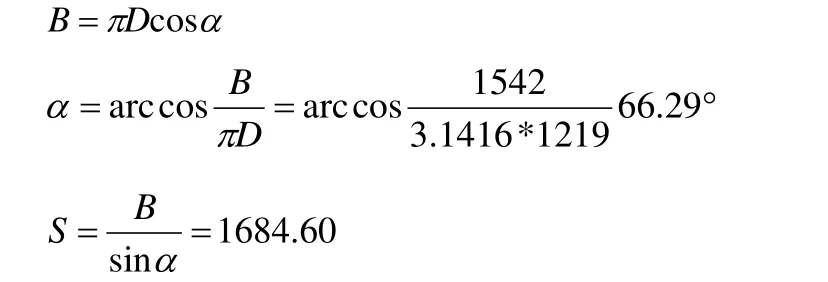

固定規格的螺旋焊管成型時參照的公式分別為:

其中,上述公式中B、a、S、Dπ分別代表板寬(mm)、螺旋角(°)、螺距(mm)、管子周長(mm).

圖1 輥子外控式成型設備

2 焊管殘余應力控制技術

焊接變形不同于焊接殘余應力,二者間存在顯著的行為特征,焊接期間應用夾緊操作的構件能夠完成保持一定殘余應力,如果構件應用期間的約束較少,那么焊接變形幾率相對較大.反之,殘余應力相對較小.從中能夠看出,要想制造低變形值、低殘余應力構件,則這一過程十分困難.此外,殘余應力受溫度影響顯著,并且材料質量、焊接參數以及熱源等因素均會對焊接效果產生重要影響.實際焊接期間,殘余應力分布值也會因此受到影響.其中,焊接參數被影響因素主要為焊接電流、電壓、速度等.一旦焊接溫度差過大,那么殘余應力會相應擴大.反之,熱源值降低,則殘余應力會隨之降低.殘余應力除了受焊接溫度影響外,還受材料硬度影響顯著,進而影響焊接變形程度,因此,實際焊接過程中,應合理控制焊接溫度,避免殘余應力在集中溫度影響下大范圍拓展,進而間接影響焊接組織,導致組織發生不良變化.

表1 不同成型方式所產生的應力狀態

由于控制殘余應力的過程中需要解決材料損耗這一問題,并且危險部分主要存在于裂縫端部,同時,這一部位即焊接應力集中、變形部分集中的重要位置,要想降低局部損傷的發生幾率,應進行結晶退火處理.實際焊接期間,對于構件內部常見的殘余應力問題,應適當選用合理的控制技術,并且還要保持規范的操作程序,合理設置焊接參數,盡最大可能消除焊接期間產生的殘余應力.消除焊接殘余應力的有效措施主要包括兩方面,第一方面即焊前處理,第二方面即焊后處理,常用方法分別為力學形變法、蠕變形變法、溫差形變法.

3 成型過程對焊管殘余應力的影響

本文所選焊管為1219mmX18.5mm,經水壓試驗后的兩種焊管形式,第一種形式即X80鋼級直縫焊管,第二種形式即螺旋焊管.其中,第二種類型焊管長度為3105mm,殘余應力實際測量方法為盲孔法,孔徑以及孔深分別為1.4mm,所應用的測量儀器為數字景臺應變儀,型號為CM-1J-31,利用該儀器完成測點位置確定以及截面測試等工作.對此分析成型過程焊管內外殘余影響效果.

3.1 來源于成型方式的影響

在掌握焊管內外應力分布情況的基礎上,并無焊縫問題,差異性成型方式的殘余應力值如表1所示.分析表1可知,不同成型方式所產生的應力狀態不相一致,并且內部應力值和外部應力值存在顯著差異,應用數值模擬的方式分析焊管成型過程,即在18.5mm壁厚條件下,厚度方向應力分布趨近線性,探究分析可知,根據實際需要合理設計、順序化調整螺旋焊管成型參數,能夠大大降低殘余應力.

3.2 焊管焊縫區的差異性影響

焊管X80鋼級直縫焊管(JCOE)和X80鋼級直縫焊管(UOE)分別為拉應力和壓應力,焊縫處的拉應力值幾乎為零,焊縫兩側(8~9mm處)拉應力值明顯分布.其中,螺旋焊管(HSAW)拉應力值為304MPa,X80鋼級直縫焊管(UOE)拉應力為105MPa,X80鋼級直縫焊管(JCOE)拉應力為182MPa,常見于熱影響區外表面.對比分析其他位置的應力情況可知,焊縫位置極易存在應力集中現象.

3.3 來源于壓量影響

成型過程中的參數具體包括兩種,第一種即下壓量,第二種即成型角.適當增加下壓量能夠獲得低應力,與此同時,還會導致板料出現形變現象,并且管坯也會相應存在,管坯直徑大小不同于標準管徑,受摩擦力影響,直徑值會再次增大,常用標準管徑法來完成,研究學者對此常用兩種方法來分析,第一種方法即理論分析法,在此基礎上,應用實測法予以分析.正常來講,合理控制壓量,妥善設置管徑數值,并在適當位置增設中性層,同時,附加壓力值于兩側,確保合應力值為零.適當增大下壓量之后,圓弧直徑會相對降低,通過外力將其中調整為標準直徑,確保最終形成的拉應力形成內大外小的局面.適當減小下壓量后,標準直徑值會小于管坯直徑,這時拉應力形成內小外大這一特點.合理控制壓應力,當內外表面壓應力分別為拉應力和低值壓應力時,那么軸向殘余應力為23MPa,峰值拉應力變為304MPa;當下壓量過大,此時焊管所承受的拉應力分別為內表面和外表面,數值分別為172MPa和4.5MPa,焊縫處內表面軸向拉應力為412MPa;當下壓量過小時,內表面周向壓力為14MPa,外表面平均值為38MPa,焊縫處周向壓力值最高為425MPa.從上述不同下壓量數值變化可知,應合理控制下壓量數值,避免下壓量數值大幅度波動,進而能夠促進螺旋焊管順利焊接.

4 結語

綜上所述,成型過程焊管極易發生形變,同時,還會不同程度的產生殘余應力,這不僅會降低焊接質量,而且還會降低焊接速度.針對成型過程產生的殘余應力方面的影響具體分析,能夠為成型過程提供經驗,還能大大降低殘余應力的消極影響.此外,相關學者還應對成型過程具體分析,這對螺旋焊接質量提升、焊接效果優化具有重要影響.

[1]馬家鑫,鄭福恩,李記科.焊管殘余應力對鋼管承壓能力的影響分析[J].石油工業技術監督,2012,28(03):1-3.

[2]畢宗岳,劉道新,李周波.熱處理對ERW焊縫溝槽腐蝕敏感行為的影響[N].材料熱處理學報,2011,32(02):48-53+60.

[3]黃玉霞,沈利民,劉煥勝.補焊長度對HP40Nb爐管殘余應力的影響分析[J]. 焊接,2015,(05):13-17+68.

TG404

A

1671-0711(2017)11(上)-0114-02