復(fù)合材料層合板分層損傷動態(tài)檢測方法

,,,,,

(鄭州輕工業(yè)學(xué)院 機電工程學(xué)院,鄭州 450002)

復(fù)合材料層合板分層損傷動態(tài)檢測方法

田淑俠,王雙雙,王勝永,樊江磊,張德海,杜文遼

(鄭州輕工業(yè)學(xué)院 機電工程學(xué)院,鄭州 450002)

針對復(fù)合材料層合板在加工、服役過程中經(jīng)常發(fā)生分層損傷的問題,提出了基于曲率模態(tài)參數(shù)的損傷評價方法。運用有限元理論對層合板不同損傷狀態(tài)下的振動特性進(jìn)行數(shù)值模擬;再基于計算所得參數(shù),運用中心差分法分別計算其均布載荷的曲面值曲率和振型曲率;最后將此曲率參數(shù)與未損傷模型參數(shù)作差分以辨別損傷。數(shù)值計算結(jié)果表明,運用均布載荷的曲面值曲率和振型曲率均可有效識別損傷位置和損傷數(shù)量,且損傷所處層的位置會影響損傷識別指標(biāo)的大小。

復(fù)合材料層合板;分層損傷;均布載荷曲面值曲率;振型曲率

復(fù)合材料作為超輕多孔材料的一種,具有相對密度小、高比強、高比剛、高強韌、耐撞擊、高效散熱隔熱等優(yōu)良性能,而且在延展性以及隔音、減震等方面的性能更加優(yōu)越。因此復(fù)合材料被廣泛應(yīng)用于各大工程領(lǐng)域,尤其在航天航空、高速列車、交通運輸?shù)阮I(lǐng)域[1-5]。

復(fù)合材料層合板可由相同材料或不同材料通過一定的物理或化學(xué)方法結(jié)合而成。其層與層之間的結(jié)合部位容易發(fā)生損傷,通常結(jié)合部位的損傷可分為兩大類:① 結(jié)合部位裂紋;② 層與層之間由于脫粘而發(fā)生的損傷(即分層損傷)。其中層間分層損傷是最常見也最主要的損傷類型,結(jié)構(gòu)發(fā)生分層損傷后會使結(jié)構(gòu)整體強度下降,進(jìn)而影響構(gòu)件在服役過程中的安全性[6]。尤其是航天航空、高速列車等交通運輸領(lǐng)域的復(fù)合材料結(jié)構(gòu)件在服役過程中,其關(guān)鍵構(gòu)件的失效將可能導(dǎo)致災(zāi)難性的事故發(fā)生。若能及時預(yù)見損傷并采取有效措施可減小甚至避免損失。因此,無損檢測對于復(fù)合材料重要結(jié)構(gòu)在制備和服役過程中的安全評定具有重要意義。

目前,基于振動特性識別層合板分層損傷的研究并不多,對于多層層合板的損傷識別研究更是欠缺。筆者以含有分層損傷的8層復(fù)合材料層合板為研究對象,基于動態(tài)響應(yīng)參數(shù)建立曲率模態(tài)參數(shù)進(jìn)行損傷檢測,并對其相關(guān)信號處理方法進(jìn)行了系統(tǒng)研究。運用節(jié)點合并法和有限元軟件對8層復(fù)合材料層合板的不同損傷狀態(tài)進(jìn)行數(shù)值模擬,并基于振型曲率和均布載荷曲面值(ULS)曲率對相應(yīng)的振動特性參數(shù)進(jìn)行處理,再運用差分法進(jìn)行結(jié)構(gòu)損傷的識別。重點研究了不同檢測方法的有效性及發(fā)生在邊界層與中間層損傷檢測結(jié)果的差別。

1 復(fù)合材料層合板損傷檢測的數(shù)值方法

1.1損傷檢測算法

1.1.1 基于ULS曲率差分法的損傷識別方法

基于柔度矩陣,ZHANG提出了均布載荷曲面值的概念[7]。若對整個結(jié)構(gòu)施加均布載荷,則結(jié)構(gòu)上各點的ULS曲率可定義為

由式(1)可知,ULS曲率與頻率的平方成反比。這表明,隨著模態(tài)階數(shù)的增加,ULS曲率將很快收斂。高階模態(tài)對ULS曲率的影響較小,因此可以利用前幾階的ULS曲率來近似逼近整個結(jié)構(gòu)的ULS矩陣。

在實際工程結(jié)構(gòu)中,對損傷的預(yù)知需要足夠及時,即人為地能檢測到結(jié)構(gòu)發(fā)生的微小損傷。而實際工程中,小損傷往往對結(jié)構(gòu)動態(tài)響應(yīng)參數(shù)的影響有限,因此很難實現(xiàn)直接運用ULS曲率進(jìn)行損傷檢測。筆者運用振型曲率和ULS曲率這兩種對結(jié)構(gòu)損傷較為敏感的表征量來對結(jié)構(gòu)進(jìn)行損傷檢測。

基于振動響應(yīng)參數(shù),采用中心差分法計算振型曲率和ULS曲率,首先使測點合理地分布于二維網(wǎng)格上,并設(shè)同一方向上各點的間距相同,分別用hx和hy表示。對振型曲率和ULS曲率沿x,y方向分別進(jìn)行差分,則得到曲率如式(2)所示。

計算過程中,利用有限元軟件進(jìn)行數(shù)值模擬,分別得到損傷與未損傷結(jié)構(gòu)的低階頻率和模態(tài)振型,然后根據(jù)式(1)分別計算出損傷與未損傷結(jié)構(gòu)某點(xi,yj)處的ULS曲率,進(jìn)而由式(2)分別計算x,y方向上的ULS曲率,通過損傷模型與未損傷模型做差分構(gòu)造損傷識別指標(biāo)d,從而完成損傷識別。

對于未損傷板,以ULS曲率為縱坐標(biāo)作圖將得到一光滑曲面;而對于損傷板,以ULS曲率為縱坐標(biāo)的曲面將在損傷處出現(xiàn)尖點。將有損與無損結(jié)構(gòu)ULS曲率做差分得出損傷識別指標(biāo)d。分析以上損傷識別指標(biāo)可知,若目標(biāo)模型為未損傷層合板,則兩組數(shù)據(jù)差為噪聲,以d為縱坐標(biāo)的曲面圖的各點數(shù)據(jù)均在0點附近跳動;若目標(biāo)模型為損傷層合板,則在損傷處會出現(xiàn)較大的峰值。由此可判斷層合板的損傷情況。

1.1.2 基于振型曲率的損傷識別方法

模態(tài)振型屬于結(jié)構(gòu)的基本屬性參數(shù),其反應(yīng)了結(jié)構(gòu)在不同位置的振動特性。模態(tài)振型包含了損傷位置、損傷程度的相關(guān)信息。因此,許多研究者對基于模態(tài)振型的損傷識別進(jìn)行了大量研究。模態(tài)振型雖然涵蓋了結(jié)構(gòu)不同位置的損傷信息,且可對損傷進(jìn)行更好地定位,但是其測試精度略低。在此基礎(chǔ)上,研究者們對模態(tài)振型進(jìn)行了進(jìn)一步探究。研究結(jié)果表明,結(jié)構(gòu)發(fā)生損傷后,其損傷位置的局部剛度將下降,從而損傷位置的曲率變大。所以,曲率與損傷位置密切相關(guān),即曲率模態(tài)法[8]。與上述識別方法相同,筆者采用中心差分法求取振型曲率,并將有損與無損結(jié)構(gòu)振型曲率做差分得到損傷識別指標(biāo)以進(jìn)行損傷識別。

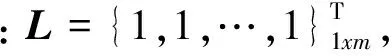

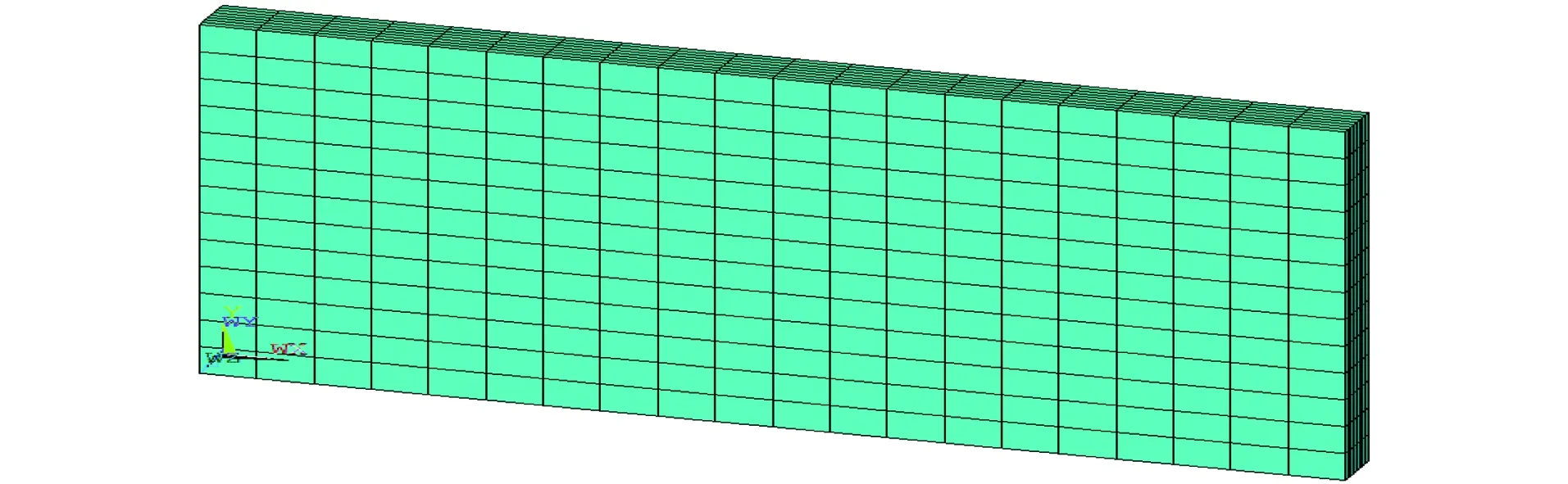

1.2復(fù)合材料層合板的有限元模型

選用幾何尺寸(長×寬×高)為400 mm×260 mm×24 mm的復(fù)合材料層合板,其密度為1 566 kg·m-3。層合板共8層,每層厚度為3 mm。鋪設(shè)角度均為0°,對稱鋪設(shè)。層合板材料參數(shù)如表1所示。結(jié)構(gòu)單元類型選用solid 45單元,其有限元模型如圖1所示。

圖1 層合板有限元模型示意

在實際應(yīng)用中,層合板由相同材料或不同材料通過一定的物理或化學(xué)方法結(jié)合而成。其層與層之間的結(jié)合部位容易發(fā)生損傷,層間分層損傷是最常見也最主要的損傷類型。分層損傷是板在結(jié)合層處由于節(jié)點分離而發(fā)生的損傷。而在未損傷處節(jié)點并未分離。根據(jù)這一特征,采用節(jié)點合并法(損傷處節(jié)點未合并,未損傷處節(jié)點合并)模擬損傷。

表1 層合板材料參數(shù)

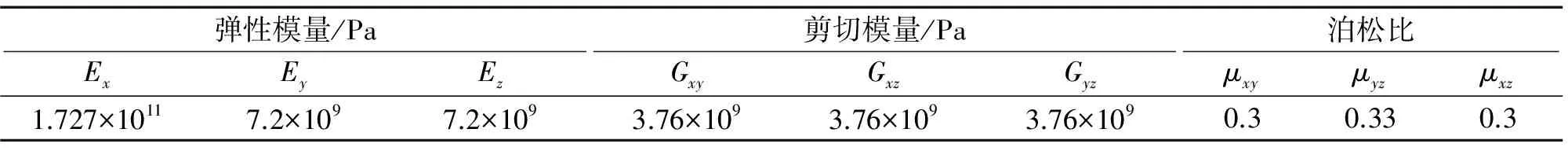

為了驗證檢測方法的可行性,選取不同位置處包含1,2,3,4處損傷等損傷狀態(tài)為計算模型,進(jìn)行了大量數(shù)值分析。未損傷和損傷層合板模型如圖2所示,圖2(a)為未損傷層合板模型,圖2(b)、圖2(c)為層合板結(jié)合層處分別有2,3處分層損傷。對多層層合板來說,同一損傷可能出現(xiàn)在不同層。因此,假設(shè)上述損傷分別發(fā)生在1, 2層(邊界層)間和4, 5層(中間層)間。

圖2 未損傷和損傷層合板模型示意

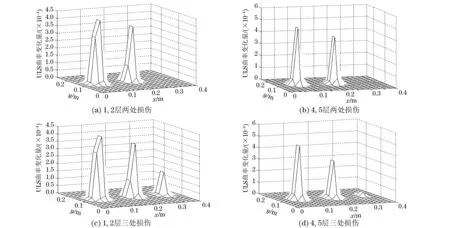

圖3 基于ULS曲率差分法的一端固支層合板損傷識別結(jié)果

2 數(shù)值計算結(jié)果

振動過程中一旦層合板發(fā)生分層損傷,必將引起振動過程中各種參數(shù)(質(zhì)量,剛度,阻尼等)的變化,從而引起模態(tài)信息(模態(tài)頻率、模態(tài)振型等)的變化[9-13]。由于模態(tài)曲率對損傷較為敏感,采用基于ULS曲率和振型曲率的差分法對一端固支和四周簡支的、包含多種損傷的復(fù)合材料層合板分別進(jìn)行損傷辨識。

2.1基于ULS曲率差分法的計算結(jié)果

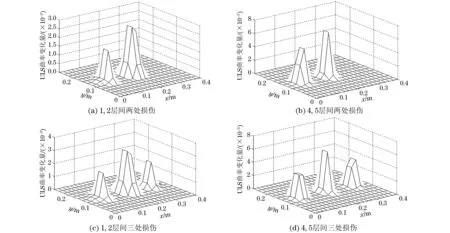

基于ULS曲率差分法的基本思想是:首先,運用有限元軟件對損傷和未損傷的層合板進(jìn)行建模,并獲取其模態(tài)參數(shù);再利用中心差分法分別計算其ULS曲率;最后,利用差分法對損傷和未損傷結(jié)構(gòu)ULS曲率作差分,以建立損傷識別指標(biāo)并進(jìn)行損傷辨別。基于ULS曲率差分法的一端固支和四周簡支層合板損傷識別結(jié)果分別如圖3,4所示。

圖4 基于ULS曲率差分法的四周簡支層合板損傷識別結(jié)果

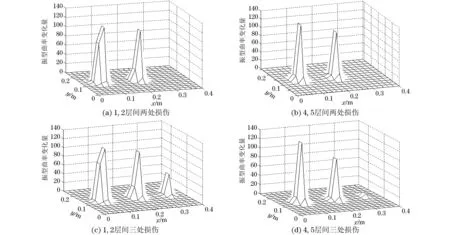

圖5 基于振型曲率差分法的一端固支層合板損傷識別結(jié)果

由圖3可知,一端固支層合板在發(fā)生損傷時,基于ULS曲率的差分法可有效地檢測各類損傷。大量數(shù)值分析結(jié)果表明,距離固支端越近,損傷識別指標(biāo)越大,且同一水平位置處的損傷如處在不同層內(nèi),損傷識別指標(biāo)將受影響。損傷處于1, 2層間,即邊界層時的損傷識別指標(biāo)要小于4, 5層中間層的值。

由圖4可知,四周簡支層合板在發(fā)生損傷時,基于ULS曲率的差分法可有效地檢測各類損傷。大量數(shù)值分析結(jié)果表明越靠近中間層處損傷數(shù)值越大,且與一端固支結(jié)果一樣,損傷識別指標(biāo)大小受損傷所在層的影響,但影響結(jié)果與一端固支相反。

2.2基于振型曲率差分法的計算結(jié)果

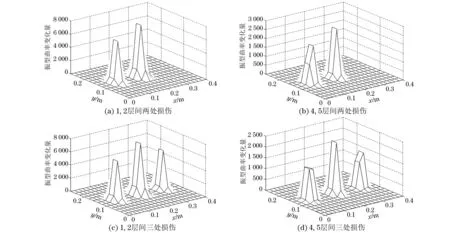

基于振型曲率差分法的基本思想是:首先運用有限元軟件對損傷和未損傷的層合板進(jìn)行建模并獲取其模態(tài)參數(shù);再分別利用中心差分法計算其振型曲率;最后對損傷和未損傷結(jié)構(gòu)振型曲率做差分,以建立損傷識別指標(biāo)進(jìn)行損傷辨別。基于振型曲率差分法的一端固支和四周簡支層合板損傷識別結(jié)果如圖5,6所示。

圖6 基于振型曲率差分法的四周簡支層合板損傷識別結(jié)果

由圖5,6可知,兩種約束條件下,基于振型曲率的差分法均可有效檢測各類損傷,且損傷所處位置對損傷識別指標(biāo)大小的影響與基于ULS曲率差分法的檢測方法一致。

2.3兩種損傷檢測方法的對比分析

由上述結(jié)果可知,ULS曲率差分法與振型曲率差分法均可很好地識別復(fù)合材料層合板中分層損傷的位置和數(shù)量。不管采用何種邊界條件,兩種方法的結(jié)論是一致的,只是在數(shù)值上有差異。相同損傷狀態(tài)下振型曲率差分法的損傷識別指標(biāo)要比ULS曲率差分法的大。這就說明對于復(fù)合材料層合板中存在的分層損傷,基于中心差分法的振型曲率要比ULS曲率更容易識別損傷。

3 結(jié)語

基于ULS曲率和振型曲率模態(tài)參數(shù),采用差分法的方法對復(fù)合材料層合板分層損傷進(jìn)行檢測,分別基于中心差分法的ULS曲率和振型曲率對多層層合板的不同損傷做了檢測。大量數(shù)值計算結(jié)果表明,基于曲率模態(tài)參數(shù)可有效檢測復(fù)合材料層合板中的各種分層損傷,損傷發(fā)生在層合板的不同層,以及同一損傷不同的約束方式其損傷結(jié)果也不同。

[1] 喻濺鑒,周儲偉. 復(fù)合材料疲勞分層的界面單元模型[J]. 復(fù)合材料學(xué)報, 2009, 26(6): 167-172.

[2] XIE D,BIGGERS S B. Progressive crack growth analysis using interface element based on the virtual crack closure technique[J]. Finite Element in Analysis and Design, 2006, 42:977-984.

[3] 孫先念,陳浩然,蘇長鍵,等.含分層損傷復(fù)合材料層壓板分層擴展研究[J].力學(xué)學(xué)報,2000,32(2):223-232.

[4] 沈真.含缺陷復(fù)合材料層合板的壓縮破壞機理[J]. 航空學(xué)報, 1991, 12(3) :105-113.

[5] 白瑞祥,陳浩然.含分層損傷復(fù)合材料加筋層合板的分層擴展研究[J].應(yīng)用數(shù)學(xué)和力學(xué),2004(4):368-378.

[6] 林智育,許希武. 復(fù)合材料層板低速沖擊后剩余壓縮強度[J]. 復(fù)合材料學(xué)報, 2008, 25(1): 140-146.

[7] ZHANG Z, AKTAN A E. Appliacation of modal flexibility and its derivatives in structural identication[J]. Resnondestr Eval, 1998, 10:43-61.

[8] PANDEY A K, BISWAS M, SAMMAN M M. Damage detection from changes in curvature mode shapes[J]. Journal of Sound and Vibration, 1991, 145 (2): 321-332.

[9] ZHAO Shiyang,XUE Pu. New two-dimensional polynomial failure criteria for composite materials[J]. Advances in Materials Science and Engineering, 2014, 3: 1-7.

[10] 趙士洋,薛璞. 損傷變量對復(fù)合材料損傷演化過程的影響分析[J]. 西北工業(yè)大學(xué)學(xué)報, 2014, 32(4): 542-545.

[11] TIAN Shuxia, CHEN Zhenmao, CHEN Lingli, et al.Numerical analyses on influence of damage configuration on vibration parameters for lattice sandwich plate[J].International Journal of Applied Electromagnetics and Mechanics,2010,33(3/4):1565-1572.

[12] 田淑俠,陳振茂,樊江磊, 等. 基于動態(tài)響應(yīng)參數(shù)的點陣桁架夾芯板脫焊損傷檢測數(shù)值方法研究[J].應(yīng)用力學(xué)學(xué)報, 2016,33(5): 786-791.

[13] 焦敬品,鄭磊,池永斌,等.基于隨機振動響應(yīng)諧振頻率偏移的絕緣子無損檢測方法[J].無損檢測,2012,34(8):17-21.

DynamicDetectionMethodofDelaminationDamageforCompositeLaminates

TIAN Shuxia,WANG Shuangshuang, WANG Shengyong, FAN Jianglei,ZHANG Dehai, DU Wenliao

(School of Mechanical Engineering, Zhengzhou University of Light Industry, Zhengzhou 450002, China)

In this paper, a method of damage evaluation based on curvature modal parameters was proposed to detect delamination defects of the composite laminates caused during the processing or service process. Firstly, based on the finite element method, the vibration behavior of the composite laminates was simulated for delamination damages of different locations and damage degree. Then, the central difference method was used to calculate the uniform load surface (ULS) curvature and mode curvature respectively. Based on the curvature parameter, the delamination defect can be identified by using difference method. Number of numerical results show that the delamination defects can be detected effectively in the composite laminate from vibration signals by using the ULS curvature and mode curvature, and the size of damage identification index will be affected by the location of damage in different layers.

composite laminate; delamination defect; uniform load surface curvature; mode curvature

2017-06-25

國家自然科學(xué)基金資助項目(11502239,51277139);河南省高等學(xué)校重點科研資助項目(16A130006);鄭州輕工業(yè)學(xué)院2014博士基金資助項目(2014BSJJ001)

田淑俠(1984-),女,博士,講師,主要研究方向為機械結(jié)構(gòu)動態(tài)損傷識別方法、機械結(jié)構(gòu)動靜力學(xué)分析

田淑俠,2013071@zzuli.edu.cn

10.11973/wsjc201711002

TG115.28

A

1000-6656(2017)11-0007-05