液壓氣墊的設(shè)計(jì)與應(yīng)用

文/孟微·營(yíng)口鍛壓機(jī)床有限責(zé)任公司

液壓氣墊的設(shè)計(jì)與應(yīng)用

文/孟微·營(yíng)口鍛壓機(jī)床有限責(zé)任公司

氣墊在壓力機(jī)進(jìn)行拉深工藝時(shí),起壓邊及卸件打料作用;在壓力機(jī)進(jìn)行沖裁工藝時(shí),起頂件作用。由于壓力機(jī)在裝置氣墊之后,單動(dòng)壓力機(jī)能進(jìn)行較深的拉深工藝,擴(kuò)大了壓力機(jī)的工藝范圍,在中型以上壓力機(jī)上,大都設(shè)置了氣墊裝置。

氣墊種類很多,根據(jù)結(jié)構(gòu)形式不同,可分為:?jiǎn)位钊健㈦p活塞式、三活塞式;固定氣缸式、活動(dòng)氣缸式;氣墊自身導(dǎo)向式、工作臺(tái)導(dǎo)向式;可調(diào)行程式、不可調(diào)行程式等等。根據(jù)氣墊的工作介質(zhì)不同,可將氣墊分為純氣式和液壓氣動(dòng)式。目前,國(guó)內(nèi)在一些大、中型壓力機(jī)上廣泛采用了液壓氣動(dòng)式氣墊。這種氣墊結(jié)構(gòu)比較緊湊,在進(jìn)行拉深工藝時(shí),能產(chǎn)生較大的壓邊力。

根據(jù)我公司與包頭北方實(shí)業(yè)簽訂的J31-1250閉式單點(diǎn)壓力機(jī)的技術(shù)協(xié)議要求,現(xiàn)對(duì)該設(shè)備的部件液壓氣動(dòng)式氣墊進(jìn)行設(shè)計(jì)。

液壓氣墊的結(jié)構(gòu)及動(dòng)作原理

氣墊的結(jié)構(gòu)

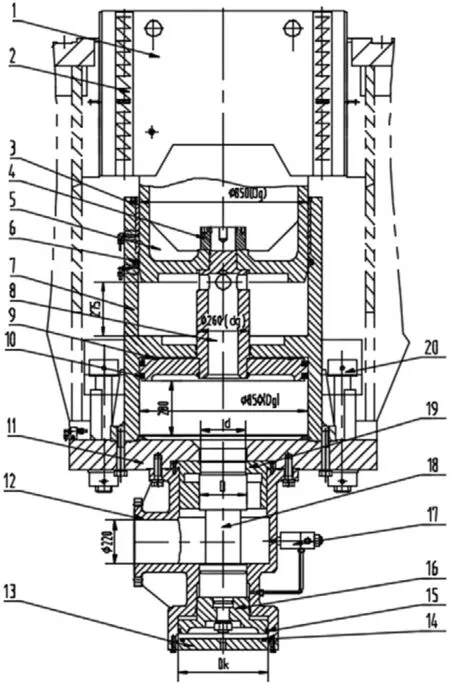

氣墊上方裝有托板1,托板采用鋼板焊接結(jié)構(gòu),剛度好。托板上鑲有導(dǎo)軌板2,材料為耐磨性較好的酚醛層壓布板。此件限制氣墊活塞旋轉(zhuǎn),并對(duì)氣墊行程起導(dǎo)向作用。氣墊缸體上鑲有銅導(dǎo)套,對(duì)氣墊行程起導(dǎo)向作用,在氣墊的下部裝有增壓系統(tǒng)。

氣墊的動(dòng)作原理

當(dāng)機(jī)床進(jìn)行拉深工藝時(shí),壓力機(jī)滑塊下行,當(dāng)與氣墊托板接觸時(shí),氣墊隨滑塊下行,此時(shí)增壓系統(tǒng)通氣使氣墊增壓閥口閉鎖,氣墊處于壓邊狀態(tài)。當(dāng)滑塊運(yùn)行到下死點(diǎn)時(shí),氣墊托板處于靜止保壓狀態(tài),當(dāng)滑塊回程超過拉深工件高度時(shí),增壓系統(tǒng)換向閥換向排氣,托板上行將工件頂出。當(dāng)進(jìn)行沖裁工藝時(shí),氣墊隨滑塊上、下往復(fù)動(dòng)作,無滯后動(dòng)作。當(dāng)然也可根據(jù)實(shí)際工藝要求設(shè)置不同的動(dòng)作規(guī)范。液壓氣墊的具體參數(shù)如表1所示。

表1 液壓氣墊的參數(shù)

液壓氣墊的設(shè)計(jì)

根據(jù)液壓氣墊的使用參數(shù),經(jīng)計(jì)算得出氣墊的結(jié)構(gòu)尺寸:工作缸活塞直徑Dg=113cm,單層缸結(jié)構(gòu)活塞直徑太大,無法裝入壓力機(jī)底座,故采用雙層活塞結(jié)構(gòu)。取活塞桿直徑dg=26cm,則儲(chǔ)氣筒油壓為P2=4.6kg/cm2,工作缸油壓P1=13.8kg/cm2。考慮到氣墊頂出時(shí)充油時(shí)間應(yīng)控制在0.3~0.4T(T:滑塊一次行程時(shí)間)以內(nèi)要求,推薦用閥口面積為氣墊壓緊時(shí)閥縫隙面積的5~7倍,即πd2/4=(5~7)fmax,則閥口直徑d=23~28cm,取d=24cm。統(tǒng)計(jì)現(xiàn)有閥座,D/d=1.05~1.2,閥座比壓為20~45kg/cm2。

據(jù)前面分析,閥座寬度應(yīng)盡量減小,閥與閥座材料為鋼質(zhì)時(shí)允許比壓可取800kg/cm2,閥為鋼質(zhì),閥座為銅合金時(shí),允許比壓取300kg/cm2。可現(xiàn)用閥座寬度太大,推薦用D/d=1.04~1.05,取D=25cm D/d=1.04。壓緊時(shí)的最大行程hmax=1.56cm,閥及油管處,壓緊時(shí)的液流速度:V1max=7.8m/s,許用值[V1]≤10m/s,滿足要求。閥縫隙液流速度:V2=41.8m/s,許用值[V2]≤80m/s,滿足要求。管道液流平均流速:Vcp=4.7m/s ,許用值[Vcp]≤5~7m/s,滿足要求。控制缸活塞全行程,在下行阻尼式氣墊中一般在30mm左右,在回程阻尼式氣墊中為(2~3)hmax,計(jì)算充油時(shí)間t2=1.92s,許用值[t2]≤(0.3~0.4)T=1.8~2.4s,滿足要求。

閥的力平衡計(jì)算,若按照閥在開啟狀態(tài)下進(jìn)行,控制活塞的重量G為Pk的3%~5%,在采用“Y”形或“O”形密封圈時(shí),PDμ約為Pk的5%,當(dāng)閥開啟時(shí),可視為G被PDμ平衡,由于液動(dòng)力是變量,應(yīng)采用阻尼予以抵消。則可計(jì)算出控制缸活塞直徑Dk=45cm。

根據(jù)以上計(jì)算數(shù)據(jù),確定液壓氣墊的具體結(jié)構(gòu)尺寸如圖1所示。

氣墊的優(yōu)化設(shè)計(jì)

氣墊模型的初步建立

氣墊的結(jié)構(gòu)尺寸確定后,用SolidWorks三維實(shí)體建模軟件對(duì)各零件進(jìn)行建模。然后把各零件組裝在一起,形成氣墊裝配體,計(jì)算其總重為11600kg。

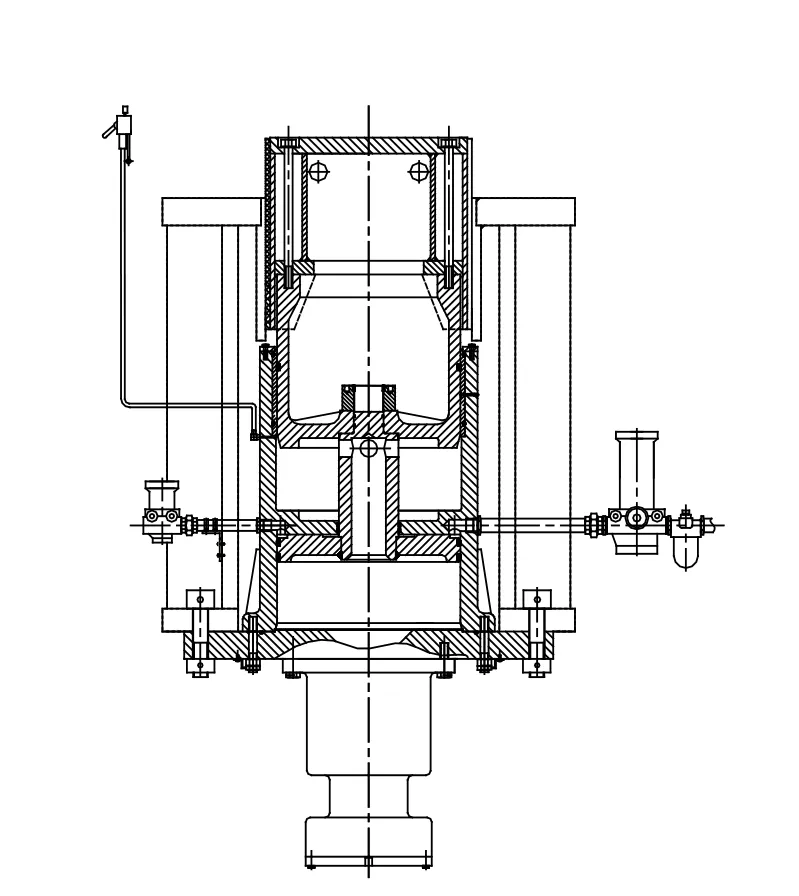

氣墊的優(yōu)化設(shè)計(jì)

用SolidWorks軟件中附帶的Cosmos實(shí)體受力分析軟件對(duì)各主要受力件進(jìn)行受力分析。各零件經(jīng)優(yōu)化后,該強(qiáng)化的地方進(jìn)行強(qiáng)化,該削弱的地方進(jìn)行減重,使材料的利用率大大提高。優(yōu)化后的總重為11000kg,在保證材料更合理應(yīng)用的同時(shí),為公司節(jié)省了上萬元的制造成本。圖2為氣墊上活塞經(jīng)Cosmos分析軟件優(yōu)化分析后的結(jié)果。

圖1 液壓氣墊結(jié)構(gòu)圖

圖2 氣墊上活塞經(jīng)Cosmos分析軟件優(yōu)化分析后的結(jié)果

氣墊使用過程中結(jié)構(gòu)的異常與改善措施

氣墊在使用過程中出現(xiàn)下行緩慢,影響工藝流程。經(jīng)研究發(fā)現(xiàn),由于氣墊是雙缸結(jié)構(gòu),不能精確保證兩個(gè)缸裝配時(shí)配合公差一致,兩側(cè)導(dǎo)軌的間隙也無法保證一致,導(dǎo)致壓力缸在液壓推動(dòng)下運(yùn)行不一致,這樣導(dǎo)致兩個(gè)缸在自重作用下,下行動(dòng)作遲緩,經(jīng)研究決定增加氣路輔助推動(dòng),幫助下行,整改方案圖3所示。另外考慮現(xiàn)場(chǎng)出現(xiàn)問題后能及時(shí)了解動(dòng)力缸內(nèi)的壓力,增加一路壓力檢測(cè)管路,接到地面以上,連接一塊壓力表,可實(shí)時(shí)顯示缸內(nèi)壓力,方便監(jiān)測(cè)。經(jīng)整改試驗(yàn)后,出現(xiàn)的問題得到了有效解決。

圖3 氣墊整改圖

結(jié)束語

使用氣墊時(shí)應(yīng)注意:應(yīng)盡量避免在偏心載荷下使用,避免氣墊因承受偏心載荷而產(chǎn)生力矩導(dǎo)致壓邊力不同,出現(xiàn)制件壁厚不均,厚度公差超差,表面質(zhì)量差以及突耳等缺陷,增加制件的廢品率。

雙點(diǎn)壓力機(jī)由于臺(tái)面較大,適合安裝級(jí)進(jìn)模以配合自動(dòng)化送料系統(tǒng),從而提高生產(chǎn)效率。但這必然會(huì)導(dǎo)致壓力機(jī)處于偏載工作狀態(tài)。因此壓力機(jī)在設(shè)計(jì)的時(shí)候考慮到具備一定的抗偏載能力。在壓力機(jī)的使用說明書中都注有壓力機(jī)允許的最大偏心載荷數(shù)值,設(shè)計(jì)生產(chǎn)工藝時(shí)不得超過此數(shù)值。使用壓力機(jī)時(shí)最大負(fù)荷為公稱壓力的70%~75%。設(shè)計(jì)生產(chǎn)工藝時(shí)需用調(diào)整制件工序,增加廢料加工,余料切斷等方法平衡負(fù)荷的分布。

孟微,工程師。主要從事沖壓機(jī)床的設(shè)計(jì)研發(fā),曾獨(dú)立完成開式壓力機(jī)新結(jié)構(gòu)形式的設(shè)計(jì),精壓機(jī)整體結(jié)構(gòu)的改進(jìn),多工位壓力機(jī)的產(chǎn)品改進(jìn)等。獲得3項(xiàng)實(shí)用新型專利。