重力沉降+旋風分離組合裝置分離性能的研究①

許慧萍 金 偉 劉 奇 趙英杰

(上海化工研究院有限公司)

重力沉降+旋風分離組合裝置分離性能的研究①

許慧萍 金 偉 劉 奇 趙英杰

(上海化工研究院有限公司)

研究了重力沉降+旋風分離組合裝置的初始壓降及其分離性能。結果表明:組合裝置的初始壓降隨進口氣速的增加而明顯增大;在過濾狀態下,進口含塵濃度對壓降的影響基本可以忽略不計,壓降隨進口氣速的增加明顯升高;當進口氣速較低(v=5m/s)時,分離效率隨進口含塵濃度的增大而增大;當進口氣速較高(v≥10m/s)時,分離效率隨進口含塵濃度的增大而下降。同時,建立了重力沉降+旋風分離組合裝置壓降和分離效率的計算模型。

旋風分離器 重力沉降 組合裝置 壓降 分離效率

有色金屬行業是我國國民經濟的重要組成部分,也是我國原材料的重要來源之一。然而,有色金屬在冶煉過程中不可避免地會產生大量有毒、有害的高溫煙氣,同時也夾帶著大量有色金屬粉塵。這些粉塵如果直接排入大氣,不僅會造成嚴重的環境污染,還會對人體健康造成極大的危害。另外,有些粉塵微粒可能含有貴重元素,回收利用這些粉塵將具有十分可觀的經濟效益[1,2]。

目前,國內外冶金行業采用較多的除塵技術包括電除塵和袋式除塵兩種。電除塵器分離效率高、耐溫性能好、壓力損失小、運行費用低,但設備結構復雜、投資成本高、制造安裝要求高,對凈化粉塵的比電阻也有一定要求。袋式除塵器分離效率高、能耗少、運行穩定、處理風量范圍大,但由于煙氣溫度波動,易出現燒袋和糊袋現象,糊袋后濾袋無法正常清灰,除塵器阻力升高,導致停產換袋,運行費用升高[3~5]。為此,筆者通過對重力沉降+旋風分離組合裝置的分離性能進行試驗研究,為尋找一種冶金行業除塵新技術提供依據。

1 試驗研究

1.1試驗裝置

重力沉降+旋風分離組合裝置結構示意圖如 圖1所示,該裝置主要由重力沉降室(筒體下方旋風分離器周圍的有限空間)和E-II型旋風分離器(內置于重力沉降室)兩部分組成,重力沉降室筒體規格為φ325mm×6mm,E-II型旋風分離器筒體規格為φ138mm×4mm。含塵氣體首先進入重力沉降室,其中粒徑在100μm以上的粉塵由于沉降效應被捕集。從重力沉降室出來的含塵氣流隨后進入旋風分離器,最終10μm以上的粉塵幾乎被完全收集[6~8]。

圖1 重力沉降+旋風分離組合

1.2試驗物料

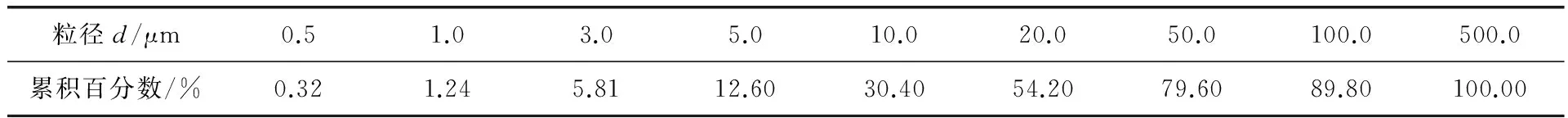

試驗物料選用325目滑石粉,物料密度為2 700kg/m3,用激光粒度儀測得的粒徑分布見表1,其中位粒徑為17.68μm。

表1 試驗物料粒徑分布

1.3試驗流程與方法

重力沉降+旋風分離組合裝置試驗流程如圖2所示。試驗采用負壓操作,物料通過振動給料機進入管路,并均勻地分散到氣流中,含塵氣體通過進氣管依次進入重力沉降室和旋風分離器,經兩級凈化后的氣體通過引風機排空,收集的物料落入下部灰斗中。在組合裝置出口遠離上下游彎管處設置取樣口,用以采集含塵氣樣。進口含塵濃度由振動給料機配套的控制器控制;進口氣速由風機變頻器控制,并通過數字流量計顯示。

圖2 重力沉降+旋風分離組合裝置試驗流程

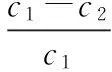

試驗中分離效率η的計算式為:

式中c1、c2——進、出口氣體含塵濃度,g/m3;

M——加料量,g;

Q——風量,m3/h;

t——加料時間,h。

出口氣體含塵濃度c2可通過等速取樣法獲得。調節取樣裝置流量計的流量為q1(確保取樣管取樣速度與管道內氣流速度相同),稱量取樣裝置濾筒在取樣前后的重量,分別記為m1、m2,讀取取樣時間t1,則出口氣體含塵濃度c2的計算式為:

組合裝置進出口壓降Δp可直接由數字微壓計讀出。

2 結果與討論

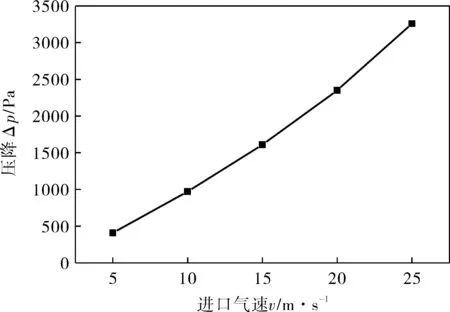

2.1初始壓降特性分析

在純氣流條件下,測定組合裝置壓降Δp與進口氣速v的關系曲線如圖3所示。可以看出,組合裝置的初始壓降隨著進口氣速的增加而明顯升高。

圖3 組合裝置初始壓降-進口氣速關系曲線

壓降的理論推導目前還沒有較為合適的方法,一般是根據試驗數據來歸納總結經驗公式,重力沉降裝置和旋風分離器的壓降經驗公式為:

式中ρg——氣體密度,kg/m3;

ξ——阻力系數。

考慮到組合裝置的壓降實際為重力沉降裝置的進口壓力與旋風分離器出口壓力的差值,兩者的前后組合以及相互作用也會對壓降產生一定影響,故假設該組合裝置的壓降公式為:

根據上述試驗數據進行回歸分析,得到組合裝置的壓降計算公式為:

Δp=1.6ρgv2+76.36v

將試驗結果與擬合結果進行對比,如圖4所示。可以看出,試驗值與擬合值較為吻合,擬合誤差小于6%,在允許誤差范圍內。

圖4 初始狀態下壓降試驗值與擬合值的對比

2.2組合裝置分離性能

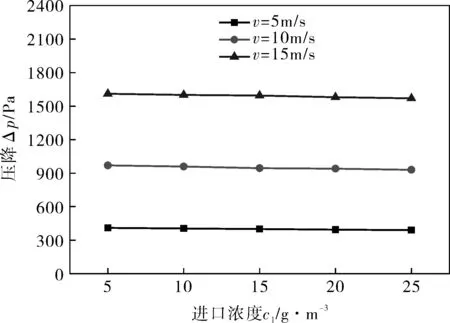

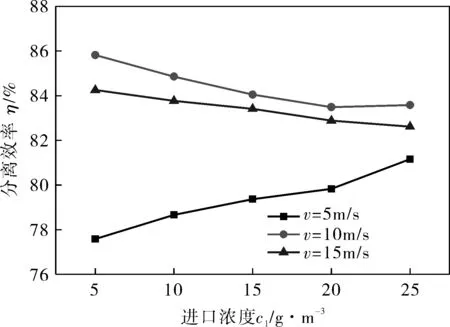

在進口氣速分別為5、10、15m/s時,進口濃度對壓降和分離效率的影響結果如圖5、6所示。

圖5 不同進口氣速下壓降隨進口濃度的變化情況

圖6 不同進口氣速下分離效率隨進口濃度的變化情況

由圖5可知,當進口含塵濃度一定時,隨著進口氣速的增大,壓降顯著升高,因此,進口氣速是影響壓降的主要因素。此外,在進口氣速一定的條件下,隨著進口含塵濃度的增加,壓降略有降低。這是由于大量空氣被徑向運動的粉塵所拖曳,粉塵從速度較高的氣流向外運動到速度較低的氣流中時把能量傳遞給了渦旋氣流的外層,本身所需壓力減少,從而使得壓降有所降低。

由圖6可知,當進口氣速較低(v=5m/s)時,分離效率隨進口含塵濃度的增大而增大;但是,當進口氣速較高(v≥10m/s)時,分離效率隨進口含塵濃度的增大反而減小。當進口氣速為10m/s、進口含塵濃度為5g/m3時,分離效率在85%左右。產生上述現象的原因是:當進口氣速較低時,隨著進口含塵濃度的增大,旋風分離器內固相顆粒之間的相互作用(如團聚、碰撞及夾帶作用等)增強,使得細小顆粒一起被收集;粗顆粒在向旋風器壁移動時產生的空氣曳力同樣會把細顆粒夾帶至器壁,從而提高細顆粒的捕集效率。但當進口氣速較高時,旋風分離器內的顆粒反彈、返混等現象加強,同時徑向氣速增大,上行軸向氣速也增大,顆粒停留時間變短,灰斗返氣夾帶增多,此時已超過了氣體含塵濃度增加對分離效率的影響程度,因而分離效率降低。

此外,由圖6還可以看出,對于筒體直徑較小的旋風分離器,在進口氣速較高的情況下,分離效率隨進口氣速的增大而減小。由文獻[9]可知,一般筒體直徑大于200mm的旋風分離器的分離效率都是隨著進口氣速的增大而增加。

通過二次多項式逐步回歸分析,得到重力沉降+旋風分離組合裝置的壓降回歸方程為:

Δp=-56+84.26v+1.86v2-0.16c1·v

分離效率回歸方程為:

η=68.27+2.88v-0.12v2-0.0045c1·v

將試驗值與擬合值進行對比,結果如圖7、8所示。可以看出,試驗值與擬合值較為吻合,擬合誤差均小于3%,在允許誤差范圍內。

圖7 壓降試驗值與擬合值對比

圖8 分離效率試驗值與擬合值對比

3 結論

3.1在初始狀態下,重力沉降+旋風分離組合裝置的壓降隨進口氣速的增加而明顯增大。同時,通過回歸分析獲得了該裝置的初始壓降計算公式。

3.2在過濾狀態下,進口含塵濃度對壓降的影響基本可以忽略不計。進口氣速是影響壓降的主要因素,壓降隨進口氣速的增加而明顯升高。

3.3當進口氣速較低(v=5m/s)時,分離效率隨進口含塵濃度的增大而增大;當進口氣速較高(v≥10m/s)時,分離效率隨進口含塵濃度的增大反而減小。對于筒體直徑小于200mm的旋風分離器,在進口氣速較高的情況下,其分離效率隨進口氣速的增加而降低。

3.4通過二次多項式逐步回歸分析,得到重力沉降+旋風分離組合裝置壓降和分離效率的回歸方程,且試驗值與擬合值的擬合誤差均在允許誤差范圍內。

[1] 權嵐,鮑武煜.冶金行業除塵技術及除塵設備[J].現代礦業,2005,21(9):59~60.

[2] 余剛.冶金煙塵治理設備的分類與技術綜述[J].企業導報,2009,(1):127~128.

[3] 黃斌香,茅惠東.冶金行業超細粉塵的污染控制與回收[J].建筑熱能通風空調,2003,22(3):26~28.

[4] 傅如心.淺談冶金行業的粉塵治理與回收[J].現代礦業,2004,20(11):37~38.

[5] 姜鳳有.工業除塵設備——設計、制作、安裝與管理[M].北京:冶金工業出版社,2007:10~45.

[6] 鄭銘.環保設備——原理、設計、應用[M].北京:化學工業出版社,2011:197~207.

[7] 夏興祥,勞家仁.新型高溫旋風分離器的研究——用于高溫下造氣爐除塵系統[C].潔凈煤技術國際研討會論文集.北京:煤炭工業出版社,1997:333~339.

[8] Biffin M,Syred N,Sage P.Enhanced Collection Efficiency for Cyclone Dust Separators[J].Chemical Engineering Research and Design,1994,62(7):15~30.

[9] 王純,張殿印.除塵設備手冊[M].北京:化學工業出版社,2009:68~88.

2017-03-13,

2017-04-12)

(Continued on Page 501)

StudyofSeparationPropertyoftheUnitCombinedGravitySettlingwithCycloneSeparator

XU Hui-ping, JIN Wei, LIU Qi, ZHAO Ying-jie

(ShanghaiResearchInstituteofChemicalIndustryCo.,Ltd.)

上海市科委國內合作項目(15195800500)。

許慧萍(1987-),工程師,從事氣固分離、氣體凈化等的研究,465075414@qq.com。

TQ051.8

A

0254-6094(2017)05-0488-05