典型機載設備加速振動試驗應用方法研究

錢自富,張慶軍,陳濤

典型機載設備加速振動試驗應用方法研究

錢自富,張慶軍,陳濤

(四川九洲電器集團有限責任公司,四川 綿陽 621000)

為了提高加速振動試驗方法在高新軍用裝備中工程化應用的準確性和可操作性。由于在合理的加速等級下,較大的振動能量可能導致試件局部振動疲勞累積損傷機理發生改變,因此在傳統加速振動試驗中充分評估結構試件的頻率響應特性,得出一種修正的加速振動試驗方法。首先結合計算機輔助分析手段對試件進行模態分析及頻率響應分析,識別試件的薄弱部位。其次利用結構動力學特性測試手段,對薄弱部位的實測動態特性進行分析,并對超出加速響應限的加速度幅值進行修正。以典型的機載設備結構作為研究對象,將試件薄弱部位的頻率響應幅值控制在合理的放大系數范圍內,保證加速破壞機理的一致性,修改后加速振動試驗結果與長周期正常等級振動試驗結果特征一致。該方法符合國軍標中振動試驗方法的有關規定,可在裝備研制過程中對設備結構部件的加速振動試驗加以工程化應用。

加速振動試驗;機載設備;電子設備

軍用裝備振動試驗的目的是使得裝備能夠承受壽命周期內的振動并能正常工作[1],而對裝備采用加速試驗技術則可以滿足產品快速研制、高可靠和長壽命的需求。機載設備結構的可靠性及疲勞壽命除了在設計階段進行預估外,只能通過實驗室環境的實驗測試分析。為了提高設備實驗室環境壽命試驗的效率和經濟性,需要對設備進行等效加速振動試驗[2]。現有文獻對加速振動試驗的研究主要集中在加速因子的計算、加速環境的量級的等效性及尋找和改善產品薄弱部位的研究等方面[2-5]。國內20世紀80年代已制定了適用于飛機機載設備、附件及結構部件的加速振動強度試驗方法及標準,對加速振動試驗量級進行了規定[6]。美國國防部試驗方法標準MIL-STD-810G對現代裝備的振動加速試驗量值和試驗方法進行了規定[7]。隨著軍用機載裝備外場環境可靠性需求程度以及現代裝備結構復雜度的增加,上述文獻所研究的振動加速試驗方法及要求存在的缺陷逐漸突顯:復雜產品的等效加速量后振動疲勞破壞機理可能發生改變;推薦的試驗方法趨于保守,難以保證高新裝備研制試驗的經濟性;實際工程應用難度高。

隨著計算機技術及測試技術的發展,新的試驗手段和方法已經層出不窮,如分頻段加權及分析[8-11]。文中結合軍用裝備的研制現狀,以典型機載設備為試驗研究對象,在現有振動加速理論、動力學特性傳遞理論等基礎上,提出一種易于工程應用的加速振動試驗方法,可從一定程度解決軍用裝備在工程研制階段遇到的典型振動加速試驗問題。

1 理論依據

1.1 加速振動試驗必要理論條件

用加速振動試驗對試件結構在振動環境下的疲勞特性進行評估的基本必要條件是:結構的破壞特性具有累積損傷特性;結構的薄弱部位在加速振動環境下具有與一般振動環境下相同的振動破壞機理[4]。

1.2 振動破壞機理

在外場振動環境下,裝備的振動破壞形式一般分為振動疲勞破壞和振動峰值破壞兩類[12]。振動疲勞破壞是振動應力對試件的損傷累積到一定期望值時結構發生破壞,此種破壞具有累積特性。振動峰值破壞是由于振動應力值超過結構能承受的某一閾值時發生的破壞,此種破壞具有即發性。

1.3 疲勞累積損傷理論

根據疲勞累積損傷理論,在振動應力作用下設備結構會產生一定量的損傷,當損傷量達到一定值時,構件將產生裂紋從而導致破壞[4]。這種疲勞損傷的累積是線性的,即不同量級的載荷使產品的增量損傷可以線性相加。振動應力下試件的累積損傷度表述為:

式中:n是應力幅值為時的實際循環數,可用幅值概率密度函數表示;而N表示應力幅值為時的破壞循環數,可由-曲線方程確定。一般情況下當= 1時,構件發生破壞,并由此獲得構件發生破壞時的壽命時間。

1.4 動態傳遞特性理論

在零初始條件下,系統在單位幅值輸入激勵的作用下產生的輸出幅值,稱為對應于輸入()和輸出()的頻率響應函數(),如圖1所示。

圖1 系統動態特性

在單輸入單輸出(SISO)的情況下,系統的頻率響應函數就是輸出、輸入的付氏變換的比值[12]。

利用頻率響應函數的一致性,保證在加速振動條件下,振動試驗量值準確地傳遞到試件指定位置(薄弱部位),是確保振動疲勞破壞機理不發生改變的重要方式。

2 加速振動試驗工程應用方法

2.1 主要流程

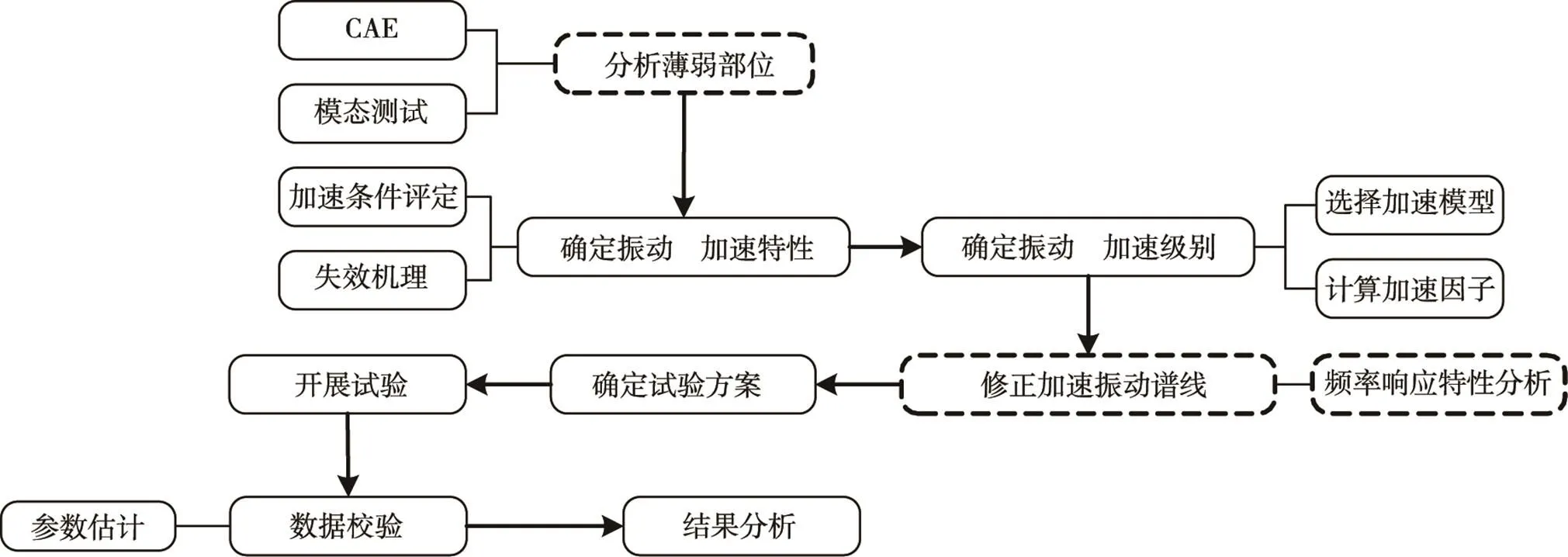

目前加速振動試驗的一般過程如圖2所示,主要步驟包括:分析產品振動失效機理,并明確產品失效過程滿足加速振動條件,即振動失效形式符合疲勞累積損傷特性,并假設加速后振動破壞機理不會發生改變;根據優選加速振動模型(一般為Miner模型)計算加速因子,確定振動加速級別,并擬合振動加速試驗譜線;根據產品特點擬定試驗方案,包括預試驗等;開展加速振動試驗;根據威布爾分布對試驗數據進行校驗,并輸出試驗結果。

圖2 一般加速振動試驗方法

2.2. 修正加速振動試驗方法

上述試驗方法的基礎是假設參試系統振動特性是線性的,且其振動破壞機理未發生改變,未給出加速振動后是否發生改變的評定方法和解決措施。上述方法對參試對象的動態響應特性沒有進行詳細考察,對試驗過程影響較大的薄弱部位未進行振動特性評估,這容易忽略加速振動對參試系統振動破壞機理的影響。

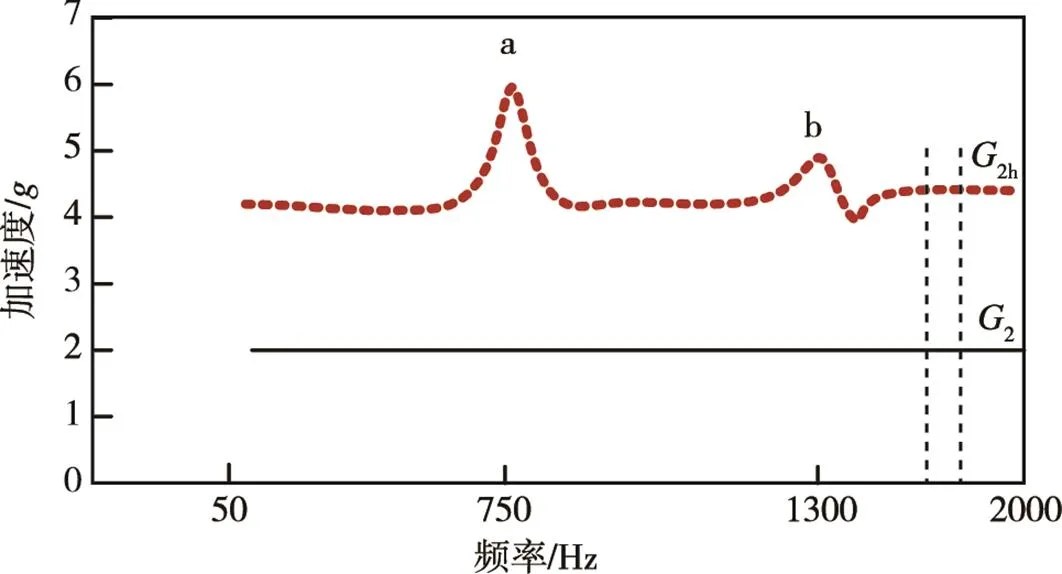

事實上,由于現代軍用電子產品綜合化程度比較高,屬于典型的非線性多自由度系統,其振動響應的非線性特征表現比較明顯。例如,共振檢查試驗是常見的振動試驗,由于考慮到系統的非線性影響,文獻[13]要求,如試驗譜密度小于0.05,共振檢查時的正弦振動量值應小于1;相應地,試驗譜密度在0.05~0.2時,為1.5,試驗譜密度大于0.2時,取2。同理,在加速振動試驗中,也存在類似的非線性情況。以寬帶隨機振動試驗的加速為例,當垂直方向標準振動輸入量值為1=1時,某參試系統的薄弱部位的振動響應量值為1h=2,其中包含一個共振點a,傳遞特性示意如圖3所示。進行加速振動時輸入量值為2=2時,參試系統的振動響應為2h=4.5,其中包含a,b兩個共振點,即隨著輸入振動能量的增加,多自由度系統的頻率響應特性會發生變化,響應特性示意如圖4所示。

對比圖3和圖4可知,當振動l輸入量值由1增大到2時,參試系統有新的響應特性被激發出來,同時響應量值也并非由2變為4,而是變為4.5。由此可知,經過加速振動,該參試系統薄弱部位的疲勞破壞機理已發生改變,即參試產品在實際工作過程中本不會受共振頻率a點以外的其他共振頻率的影響,但加速振動使其受到了來自于b點的諧振頻率影響。此種情況下的加速振動試驗未反映參試系統真實的破壞機理,嚴重時會導致加速振動試驗失去意義。因此需采用修正的加速振動譜線消除b點對系統造成的不良影響,目前可行的修正方法是:對加速振動輸入譜進行局部修正,以將監測點的響應限制在預先規定的響應限內,即系統各頻段的響應譜與標準響應譜形狀相同。修正后的響應特性如圖5所示。

圖3 初始響應特性

圖4 加速后的響應特性

圖5 修正后的頻率響應特性

由于參試系統在,,三個軸向的振動響應特性均不相同,故上述加速振動輸入譜應在,,個軸向分別進行修正。

綜上所述,結合現代計算機輔助分析(CAE)和振動測試技術,對加速振動試驗方法的主要流程進行了補充,如圖6所示。主要包括兩部分。

圖6 修正加速振動試驗方法

1)在分析產品振動失效機理之前,結合CAE軟件先對產品進行薄弱部位分析,對薄弱部位所在零部件進行模態測試,以充分評估加大振動量值對產品薄弱部位振動破壞機理的影響。

2)在確定振動加速級別之后,按振動量值對試件薄弱部位進行頻率響應特性分析,根據響應特性對加速振動譜線進行修正,并按新量值重新計算加速振動試驗各項參數(加速系數、試驗時間等)。

3 實例

3.1 機載設備機箱結構的特點

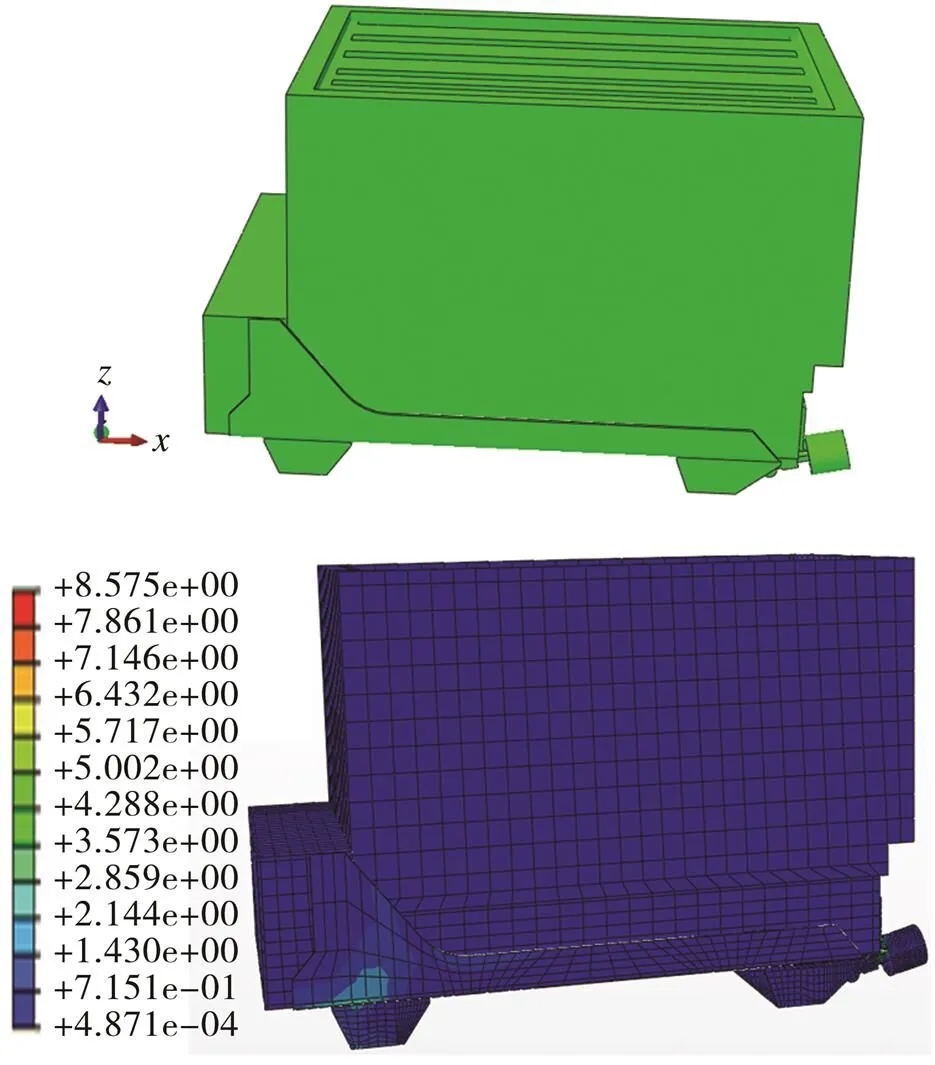

機載設備機箱(Air Transport Racking, ATR)是一種在現代軍機和民航飛機廣泛采用的結構形式。由于現代軍機具有超高速、高機動性、高復雜度等特性,ATR機箱的可靠性要求不斷提高。就振動環境而言,ATR機箱不但要保證自身結構在各頻段的隨機振動環境下足夠的結構強度,在生命周期內不產生振動破壞,還要保證ATR機箱各零件的諧振頻率不會對ATR機箱內部電子元器件產生附加破壞。典型的ATR機箱主要由功能模塊、箱體和安裝架等部分構成,如圖7所示。

圖7 典型ATR機箱結構組成

帶PCB的功能模塊固定在箱體內,箱體通過緊定器及定位銷固定在安裝架上。由于緊定器和定位銷與安裝架存在微小間隙,安裝架不但要承受機載環境的振動應力,還要承受箱體的交變振動應力。在產品研制階段對ATR機箱進行加速振動試驗,對ATR機箱的加速壽命試驗及可靠性強化試驗具有積極的意義。文中以ATR機箱安裝架為例,對修正的加速振動試驗方法的主要過程進行演示。

3.2 試驗過程

3.2.1 確定損傷部位

在CAE環境下,利用模態疊加法對ATR試驗件進行有限元分析,如圖8所示。其中,模型簡化以不影響試件結構主要動力特性為準,盡量采用六面體單元網格。按照設備裝機狀態約束安裝架下方接觸面,并結合技術文件及GJB 150.16A施加噴氣式飛機振動試驗對應的隨機振動載荷。經分析安裝架的最大等效應力位于出線盒下方鈑金件彎曲邊緣,將其定義為薄弱部位,進一步分析可知其振動破壞機理屬于疲勞累積損傷帶來的振動破壞。薄弱部位識別一般對加速與否的隨機振動載荷不敏感,故可任選其一作為載荷輸入。

圖8 CAE模型及薄弱部位應力云圖

3.2.2 加速振動頻率響應分析

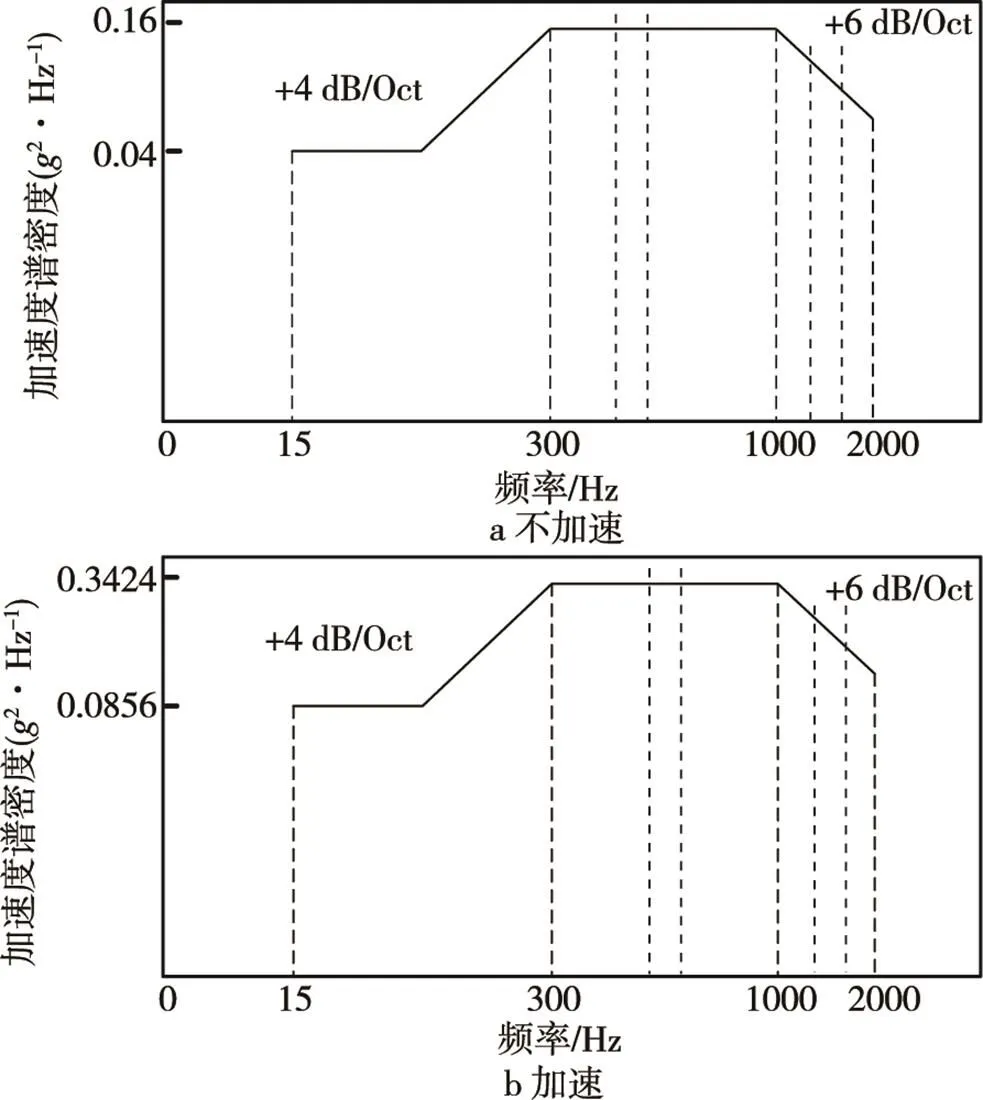

1)根據平臺給出的振動條件及加速因子,確定加速振動試驗基本譜線。如圖9所示,圖9a為不加速振動試驗譜線,試驗頻段為15~2000 Hz,加速度譜密度為0.04~0.0162/Hz;圖9b為加速振動試驗基本譜線,取隨機振動加速倍數為2.14[10],則對應加速度譜密度值為0.0856~0.34242/Hz。

圖9 加速振動試驗譜線

2)對比試件在不加速和加速振動環境下試點的振動頻率響應。如圖10a所示為不加速振動試驗時試點位置的振動頻率響應譜,圖10b為加速振動試驗時試點位置的振動頻率響應譜。雖然量級增大,兩者在頻域內大部份頻段的響應放大趨勢趨于一致,但在1250 Hz處出現了新的尖峰(諧振響應),因此需要對加速振動輸入譜線按前文所述方法進行修正。

圖10 加速振動試驗響應譜線對比

3)修正的加速振動試驗譜及其響應譜。在圖9b基礎上,對新出現的諧振點的振動量級進微調,直至該點響應幅值接近預期響應放大幅值。主要有兩種微調方式:立體振動夾具在800~2000 Hz出現諧振峰的概率較大,可優化夾具剛度,排除夾具影響,此方法對已成型的夾具不易操作;調整諧振點的輸入控制分貝或譜密度,改變頻率響應放大幅值。修正后的加速振動試驗譜及響應譜如圖11及圖12所示。

圖11 修正的加速振動試驗譜

圖12 修正的加速振動試驗譜響應譜線

3.2.3 加速振動試驗及效果分析

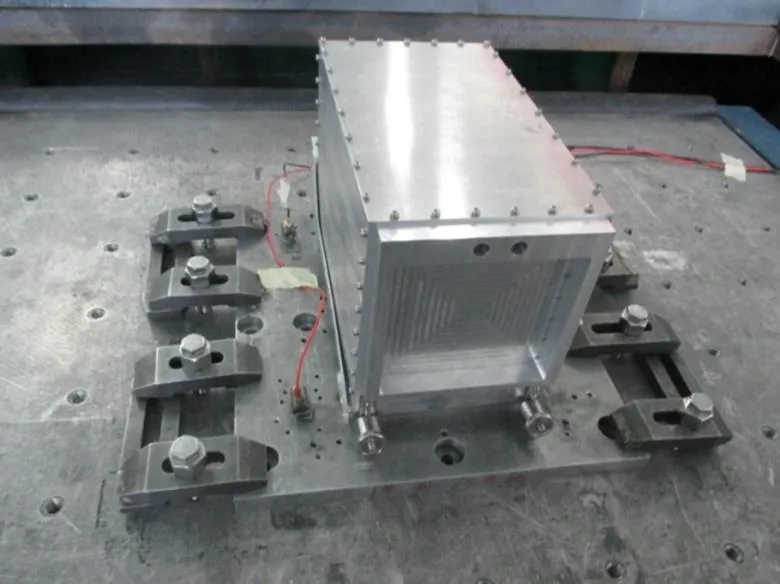

根據修正后試驗量值的變化情況求解新的加速試驗參數和時間,并繼續開展試驗,圖13為某模裝試件在振動臺上的安裝示意圖。

圖13 試件安裝示意

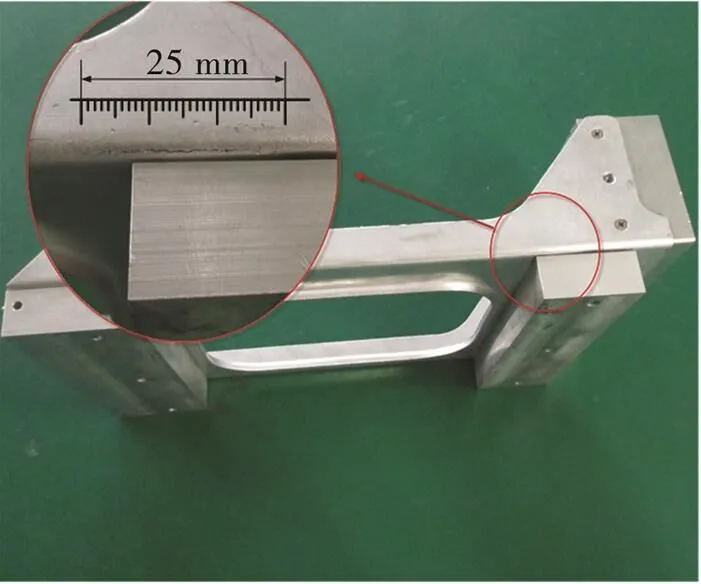

預定試驗時間結束后對試件進行查看,如圖14所示,在安裝架彎角位置出現了振動應力累積損傷裂紋。

圖14 試件出現裂紋示意

對試驗結果進行分析可得出如下結論:經過加速振動試驗,試件在安裝架彎角處出現了疲勞裂紋,與CAE薄弱部位識別及正常振動試驗基本一致;修正后的加速振動試驗出現的疲勞裂紋直線長度約為25 mm,與正常振動試驗裂紋長度誤差約6%,對于多自由度系統,該結果已較為理想;通過過程監控,發現薄弱部位出現初始裂紋位置及隨著試驗進程的擴展路徑與正常振動試驗現象基本一致。綜上所述,基本確定修正后的加速振動試驗振動疲勞破壞機理未發生改變,效果滿足預期效果。

4 結語

所述方法以典型的機載設備結構作為研究對象,研究結果表明,在遵循傳統的加速振動試驗方法基本流程的基礎上,結合CAE手段能夠對試件薄弱部位進行精準定位,結合動力特性測試手段能夠對偏離容限的振動載荷進行有效識別。借用國軍標推薦的方法可將頻率響應幅值控制在合理的放大系數范圍內,試驗過程可控,試驗效果較為理想。整個方法的核心是保證復雜結構系統在工程應用環境下加速破壞機理的一致性,并對各環節風險加以識別和控制。

試驗數據表明,該方法與正常振動試驗結果特征基本一致,該方法的工程化應用可行性同時得到證明。文中的試驗驗證基于機載設備結構件,基本思路符合GJB 150.16A的相關要求,故可用于裝備研制過程中的結構部件的考核。若需將機載設備整機結構、設備內部電氣設備及元器件的加速振動試驗加以工程化應用,建議輔以其他先進方法進行,必要時可對整機各薄弱部位分別采用上述方法進行加速振動試驗,也可按其他具有包絡特性的方法進行試驗。

[1] GJB 150.16A—2009, 軍用裝備實驗室環境試驗方法: 第16 部分振動試驗[S].

[2] 蔣瑜, 陶俊勇. 結構振動疲勞加速試驗技術研究[J]. 裝備環境工程, 2016, 13(3): 30-35.

[3] 王冬梅, 謝勁松. 隨機振動試驗加速因子的計算方法[J]. 環境技術, 2010, 28(2): 47-51.

[4] 李奇志, 陳國平, 王明旭, 等. 振動加速因子試驗方法研究[J]. 振動?測試與診斷, 2013, 33(1): 35-39.

[5] 馬紅衛. 隨機振動試驗中確定控制點布置方案的方法[J]. 電子產品可靠性與環境試驗, 2015, 33(3): 26-30.

[6] HB 0—1995—1978, 中華人民共和國第三機械工業部, 加速振動強度試驗方法[S].

[7] MIL-STD-810G, Environmental Engineering Considerations and Laboratorytests: Method 514.6 Vibration[S].

[8] 張方, 周凌波, 姜金輝, 等. 基于頻域法的隨機振動疲勞加速試驗設計[J]. 振動?測試與診斷, 2016, 36(4): 659-664.

[9] 朱學旺, 張思箭, 劉青林, 等.基于分頻段加權的加速振動試驗方法[J]. 航天器環境工程, 2017, 34(2): 115- 119.

[10] POTHULA A, GUPTA A, KATHAWATE G R. Fatig- uefailure in Random Vibration and Accelerated Testing[J]. Journal of Vibration and Control, 2012, 18(8): 1199-1206.

[11] 張曉潔, 李政. 一種基于振動應力變換的加速試驗方法研究[J]. 電子產品可靠性與環境試驗, 2015, 33(1): 20-23.

[12] 施榮明. 飛機結構振動設計與試驗[M]. 北京: 航空工業出版社, 2014: 190-276.

[13] 劉文珽. 結構可靠性設計手冊[M]. 北京: 國防工業出版社, 2008: 1081-1087.

Application of Accelerated Vibration Test for Typical Airborne Equipment

QIAN Zi-fu, ZHANG Qing-jun, CHEN Tao

(Sichuan Jiuzhou Electric Group Co., Ltd, Mianyang 621000, China)

To improve accuracy and operability of accelerated vibration test method in high-tech military equipment.Under the reasonable acceleration level, large vibration energy may change the mechanism of local vibration fatigue cumulative damage; so a modified acceleration vibration test method was obtained after fully evaluation of the structural response of frequency response characteristics in traditional accelerated vibration test. Firstly, modal analysis and frequency response analysis of specimen were carried out by means of CAE to identify weak parts of the specimen. Secondly, dynamic characteristics of weak parts were analyzed by the structural dynamic characteristic test method. And the acceleration amplitude exceeding the acceleration response limit was corrected.With the typical airborne equipment structure as the research object, the frequency response amplitude of weak parts of specimen was controlled within the reasonable range of amplification coefficient. The consistency of the accelerated failure mechanism was ensured. After the modification, the result of acceleration vibration test and long period normal level vibration test were consistent.The method is consistent with relevant provisions of the national military standard. The engineering applications are suggested in accelerated vibration test, which is limited to the structural components in the equipment development process .

Typical Airborne Equipment; accelerate vibration test; electronic equipment

10.7643/ issn.1672-9242.2017.11.014

TJ01;TB534+.3

A

1672-9242(2017)11-0070-06

2017-07-19;

2017-08-09

錢自富(1983—),男,四川綿陽人,碩士,工程師,主要研究方向為軍用電子設備結構強度優化與試驗方法、結構總體設計等。