多連桿機械壓力機傳動系統關鍵技術研究

申建磊 劉 杰 許 昕

揚州鍛壓機床股份有限公司

多連桿機械壓力機傳動系統關鍵技術研究

申建磊 劉 杰 許 昕

揚州鍛壓機床股份有限公司

機械壓力機因其獨特的功能在國家工程領域被廣泛采用,機械壓力機由眾多不同種類部件組成,每個部件都具備各自獨特的功能,不可缺少。其中多連桿機構為大多數現代機械壓力機的工作部件,具有很多優點,可提高生產率、延長模具壽命并降低噪聲的,將其應用于機械壓力部件的研究具有非常重要的意義,需要進一步加強對其的研究。基于此本文分析了多連桿機械壓力機傳動系統關鍵技術。

多連桿;機械壓力機;傳動系統;關鍵技術

1 機械壓力機多連桿機構

1.1 機械壓力機多連桿機構

多連桿機構可根據構成其結構的桿件數量分為以下三類:六連桿機構、八連桿機構、十連桿機構。三種多連桿機構雖然相較傳統曲柄結構都具備上節所述的共同優點,但依然各自具有不同的特點。其中,八連桿機構相較六連桿機構具有滑塊工作行程更長、滑塊工作區間速度波動量更小、回程速度更快、拉深成形性更好;相較十連桿機構具有制造容易,維護簡單,經濟性好。

1.2 常用多連桿機構設計方法

多連桿機構的設計主要在于通過設計合理的桿系參數和桿件相對位置,以獲得合理的滑塊運動特性。傳統的桿系設計方法有圖解法和解析法。類比作圖法往往需要手工作圖完成,因而存在作圖精度低,設計周期漫長,需要進行大量盲目試湊等缺點,類比作圖法很難獲得優秀的設計方案。設計過程中對研究人員個人設計經驗要求較高,設計過程存在非常大的未知性。解析法則依據機械原理的相關理論基礎,將機構中尺寸參數以待求解的未知量數學形式表達出來,即列出相關方程組,然后通過求解方程組以確定桿件參數。這種方法的缺點在于方程組的線性化程度具不可控因素,實際情況中往往由于設計變量和約束條件較多,求解高度非線性的方程組幾乎無法完成,從而要想獲得優秀的設計方案也很難實現。因此,對機械壓力機工作機構的進一步深入研究是具有很高的價值。

2 多連桿機械壓力機傳動關鍵技術

2.1 設計變量的確定

根據優化設計理論,設計變量通常是目標函數和約束條件影響顯著的獨立變量,這些變量能夠影響設計結果,并且需進行選擇,最終確定的參數。設計變量的數量代表問題的自由度,數量越多自由度越大,越容易求解得到優化結果。但是也會相應增大問題的求解難度,因而設計變量的確定應該合理。通常,為降低求解難度應盡可能降低設計變量的個數,將能夠影響設計結果的設計參數定為設計變量。

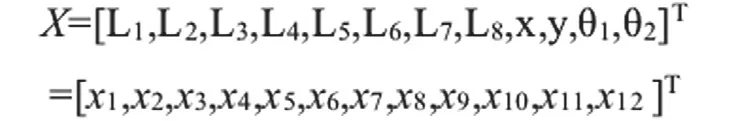

可知機械壓力機滑塊的位移、速度、加速度需要符合設計要求,因而將影響滑塊位移和速度性能的12個參數L1,L2,L3,L4,L5,L6,L7,L8,x,y,θ1,θ2確定為設計變量X,即:

優化設計具有12個維數,并且設計變量矢量x都是連續變量。

2.2 目標函數的建立

多連桿最優化設計中,用設計變量X表征出多連桿機構優化設計目標,這一過程為建立連桿機構優化設計目標函數。目標函數是設計中預期要達到的目標,是設計變量的標量函數。其基本原理就是通過優化設計變量從而使優化目標取最小值的過程。優化設計問題依據目標函數的個數可分為單目標函數優化和多目標函數優化兩類。目標函數的個數越多,最終的設計結果越合乎要求,但是求解的難度也隨之而變得更加復雜。

2.2.1 目標函數一的建立

根據八連桿機械壓力機的應用可知,要求其滑塊在工作行程階段速度較低且保持均勻,從而有利于拉延成形[34],因為低而均勻地速度使板料在拉深過程中更易成型且拉深質量較高。從而可以實現機械壓力機工藝質量和生產效率的基本目標。

2.2.2 目標函數二的建立

滑塊行程是指滑塊由上死點運行至下死點所走的路程。對于不同的鍛壓工序,滑塊的行程不同。用作沖裁的壓力機滑塊行程不需要很大,只要滑塊在上死點時,便于出料即可。而用于拉伸的壓力機,滑塊行程要求不小于拉伸件高度的2.5倍,并且用于拉伸的機械壓力機行程不可過大,必須考慮材料的拉伸性能,防止過大的行程將其拉裂變形,或者過小的行程造成無法完成拉深要求。因而機械壓力機的行程大小要求嚴格,設計行程的大小必須與目標行程大小相等。

2.2.3 約束條件

設計空間是所有設計方案的集合,但并不是所有的設計方案在工程上都是可執行的。如果一個設計方案滿足設計者所有的設計要求,則是可行設計,反之則為不可行設計。

2.2.4 適應度函數的建立

在算法迭代過程中,適應度被用于評估種群中每個個體在進化過程中可能達到或接近于找到最優解的優劣程度。適應度值越大,表明該個體能被遺傳至下一代的可能性也會越大;反之,適應度值越小的個體遺傳至下一代的可能性越小。度量個體適應度大小的函數稱之為適應度函數。

適應度函數的形式不一,但其建立的最重要依據都是優化目標函數,適應度函數是算法迭代過程中的內在驅動,是進行自然選擇的唯一依據。

2.3 可視化系統系統的基本模塊結構

(1)預處理模塊該模塊對輸入的八連桿桿系參數區間進行預處理判斷。通過輸入的區間上下限,該模塊將判斷區間上下限是否符合要求,輸入的參數是否為有效參數。如果發現諸如下限大于上限、參數為無效參數等情況,軟件會終止輸入并提供錯誤輸入的位置信息。(2)優化設計模塊該模塊確定優化設計目標函數、設計變量以及約束條件等核心要素,建立八連桿機械壓力機優化設計的數學模型。同時,根據已編寫好的算法模塊進行優化,得到設計要求的結果方案。(3)運動分析模塊該模塊用于對優化設計模塊參數結果的運動分析。其理論基礎為八連桿運動學方程,計算出一個工作循環周期內滑塊的位移、速度、加速度數據,并生成曲線圖。(4)優化結果后處理模塊針對優化設計模塊以及運動分析模塊的最終優化結果,完成后期結果顯示以及優化方案的輸出。

總之,多連桿滑塊機構的性能分析是機械壓力機設計環節中最為重要的組成環節,需要重點加強對其的研究。

[1] 王宗強.伺服壓力機三角肘桿式傳動系統特性分析與整機設計[D].華中科技大學,2015.

[2] 張進.多連桿機械式壓力機動力學分析研究[D].合肥工業大學,2012.