腐蝕檢測體系的建立及在常減壓蒸餾裝置上的應(yīng)用

潘 巖,吳 嫡,葛玉龍,晉西潤,薛光亭,左 甜

(中海油煉油化工科學(xué)研究院,山東青島266500)

腐蝕檢測體系的建立及在常減壓蒸餾裝置上的應(yīng)用

潘 巖,吳 嫡,葛玉龍,晉西潤,薛光亭,左 甜

(中海油煉油化工科學(xué)研究院,山東青島266500)

基于風(fēng)險(xiǎn)的檢驗(yàn)方法,建立常減壓蒸餾裝置設(shè)備腐蝕評價(jià)體系,從而實(shí)現(xiàn)裝置設(shè)備的腐蝕控制及系統(tǒng)管理。在設(shè)備腐蝕評價(jià)過程中,按設(shè)備的材料類別、操作條件及損傷模式建立不同的設(shè)備腐蝕回路,并根據(jù)體系評價(jià)的結(jié)果得到各設(shè)備的風(fēng)險(xiǎn)等級,在此基礎(chǔ)上確定其抽檢比例,制訂在線檢驗(yàn)策略。以某廠蒸餾常減壓裝置為對象,應(yīng)用該評價(jià)體系完成對常減壓裝置塔器、容器、換熱器和壓力管道的腐蝕風(fēng)險(xiǎn)評價(jià)工作,根據(jù)腐蝕風(fēng)險(xiǎn)評價(jià)結(jié)果制定相應(yīng)的腐蝕控制措施。檢驗(yàn)結(jié)果表明:本體系能夠有效發(fā)現(xiàn)常減壓蒸餾裝置系統(tǒng)中存在的設(shè)備安全隱患,并通過制定合理的腐蝕控制策略和方案,節(jié)約了檢驗(yàn)成本。

設(shè)備腐蝕回路 檢查體系 風(fēng)險(xiǎn)評估

原油加工生產(chǎn)裝置的長周期安全平穩(wěn)運(yùn)行是煉化企業(yè)設(shè)備管理的核心工作,而腐蝕則是影響裝置平穩(wěn)運(yùn)行的關(guān)鍵問題[1]。近年來,原油的重質(zhì)化和劣質(zhì)化日益嚴(yán)重,對設(shè)備造成的腐蝕日益加劇,給煉化裝置的安全生產(chǎn)帶來了極大的隱患[2]。因此,有效減緩設(shè)備腐蝕是各煉化企業(yè)需要解決的實(shí)際問題。目前采取的措施主要是材料防腐和工藝防腐[3]。

基于風(fēng)險(xiǎn)的檢測技術(shù)(Risk-Based Inspection,RBI)是近三十年來國際上新興的一種承壓設(shè)備優(yōu)化檢驗(yàn)策略方法[4-5]。RBI采用以風(fēng)險(xiǎn)為基礎(chǔ)對設(shè)備的檢驗(yàn)工作進(jìn)行優(yōu)先化排序和管理,從而實(shí)現(xiàn)檢驗(yàn)資源合理配給。對煉化裝置實(shí)施RBI,能夠識別裝置內(nèi)設(shè)備及管道的風(fēng)險(xiǎn)分布情況,從而指導(dǎo)檢驗(yàn)策略的制定,避免檢驗(yàn)不足或檢驗(yàn)過度的情況。RBI自本世紀(jì)初引入中國石化行業(yè),已有三十余套石化裝置承壓系統(tǒng)進(jìn)行了卓有成效的實(shí)踐,企業(yè)生產(chǎn)的安全性與經(jīng)濟(jì)性得到了提高[6-7]。

但隨著煉化裝置的監(jiān)測及檢測技術(shù)的不斷提升,除采用常規(guī)的停車定點(diǎn)檢測的模式外,如何通過在線檢驗(yàn)控制風(fēng)險(xiǎn)提升裝置腐蝕防護(hù)水平成為一個(gè)重點(diǎn)。腐蝕控制過程中單獨(dú)使用一種方法是不全面的,各種腐蝕控制方法之間相互關(guān)聯(lián),因此從腐蝕控制方法經(jīng)濟(jì)性角度出發(fā),在RBI文件基礎(chǔ)上,以某廠常減壓裝置為對象,應(yīng)用所提出的評價(jià)體系完成對常減壓裝置塔器、容器、換熱器和壓力管道的風(fēng)險(xiǎn)評估工作,根據(jù)風(fēng)險(xiǎn)評估結(jié)果制定相應(yīng)的腐蝕控制手段。

1 煉油裝置的腐蝕防護(hù)概況

某煉廠加工海洋高酸原油的過程中,不僅高溫部位工藝管線環(huán)烷酸腐蝕嚴(yán)重,而且電脫鹽操作困難,脫后鹽含量高,造成常減壓裝置初頂、常頂和減頂部位及冷凝冷卻系統(tǒng)工藝管道的嚴(yán)重腐蝕,甚至造成下游催化裝置、焦化裝置及加氫裝置低溫部位和高溫部位工藝管道的腐蝕,嚴(yán)重影響和制約了裝置的長周期安全平穩(wěn)運(yùn)行,也影響了企業(yè)的經(jīng)濟(jì)效益。

針對煉化裝置的腐蝕與防護(hù)工作,國內(nèi)外相當(dāng)多的組織與機(jī)構(gòu)都對其進(jìn)行了探索研究,而在設(shè)備腐蝕防護(hù)工作中,最重要也是最關(guān)鍵的莫過于設(shè)備腐蝕的檢(監(jiān))測工作,因?yàn)樽龊酶g的檢(監(jiān))測工作是控制腐蝕加劇最有效的手段之一。

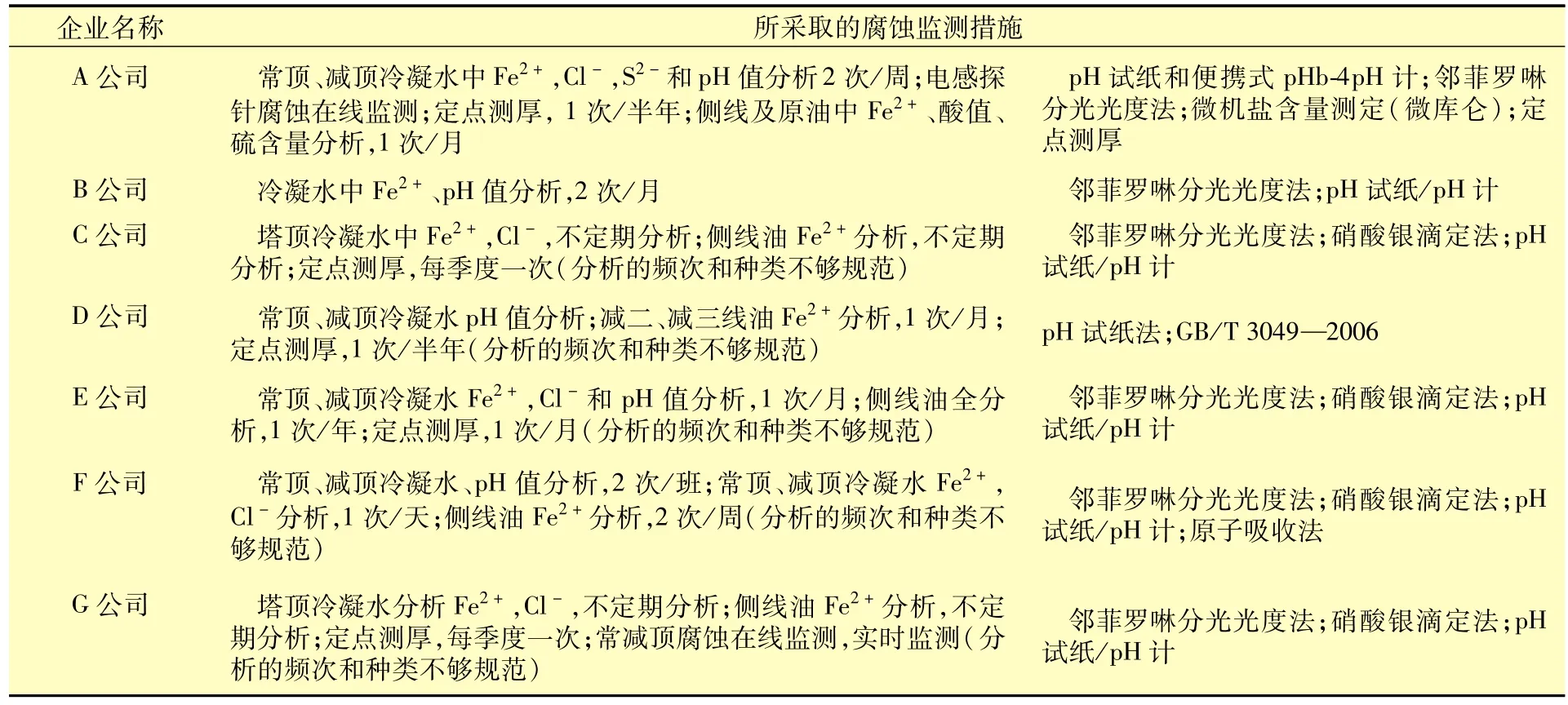

腐蝕監(jiān)測、檢測的方法主要有腐蝕介質(zhì)的分析監(jiān)測,塔頂冷凝水中 Fe2+,Cl-,S2-,氨氮含量和pH值分析,常減壓側(cè)線油中Fe2+、酸值和硫含量分析,管道定點(diǎn)測厚,腐蝕在線監(jiān)測,pH值在線監(jiān)測,掛片腐蝕監(jiān)測等。但目前腐蝕檢(監(jiān))測工作的檢測策略制定并沒有一個(gè)明確的標(biāo)準(zhǔn)。加工同一種海洋高酸原油的7家煉油企業(yè)常減壓裝置腐蝕檢(監(jiān))測的措施及方法見表1。

表1 各企業(yè)腐蝕監(jiān)測措實(shí)施情況

2 腐蝕檢查評價(jià)體系建立

評價(jià)過程并不復(fù)雜,就是經(jīng)過風(fēng)險(xiǎn)的計(jì)算與排序,主要是失效模式的確定、腐蝕機(jī)理與部位分析和檢驗(yàn)方法選擇來形成一種優(yōu)化的檢驗(yàn)策略。方法參照API的文件及相關(guān)標(biāo)準(zhǔn)。根據(jù)裝置設(shè)備腐蝕情況,參照API580相關(guān)文件標(biāo)準(zhǔn)制定常減壓裝置設(shè)備腐蝕檢測體系評價(jià)體系。評估實(shí)施一般包括:明確分析范圍、搜集數(shù)據(jù)資料、劃分腐蝕回路、數(shù)據(jù)的錄入和計(jì)算以及評估結(jié)果獲得等步驟。

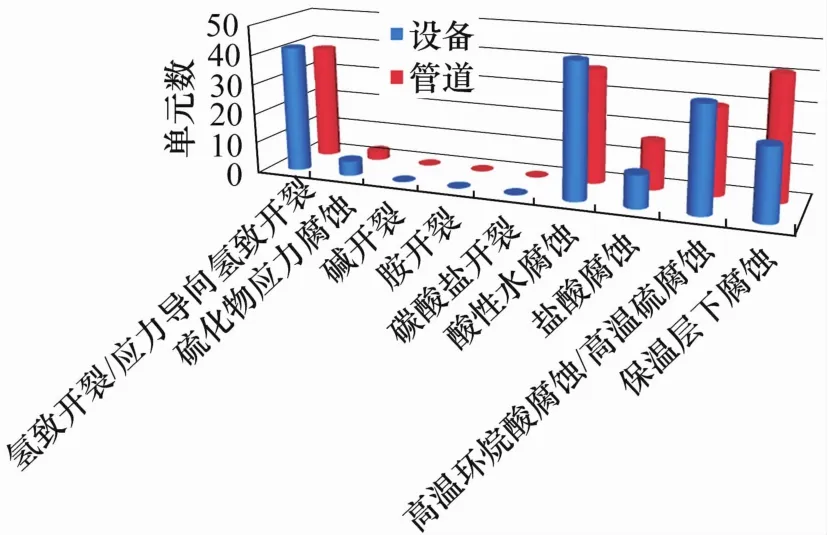

2.1 腐蝕機(jī)理劃分

本評估的常減壓裝置包括電脫鹽、換熱網(wǎng)絡(luò)、閃蒸塔、常壓蒸餾塔、減壓蒸餾塔以及相關(guān)的容器和管道。共計(jì)包含塔器劃分為18個(gè)評價(jià)單元,換熱器70臺,壓力管道532條,容器5臺,整套裝置共劃分625個(gè)評價(jià)單元。其失效機(jī)理劃分見圖1。

圖1 設(shè)備腐蝕失效機(jī)理劃分

設(shè)備腐蝕主要發(fā)生在常減壓裝置的初餾塔頂、常壓塔頂、減壓塔頂?shù)牡蜏夭课患八斃淠鋮s系統(tǒng)、常減壓裝置的高溫重油部位的塔內(nèi)件和工藝管道。設(shè)備腐蝕的形態(tài)主要是低溫部位的HCl-H2S-H2O腐蝕、高溫部位的高溫環(huán)烷酸腐蝕、硫化物應(yīng)力開裂、氫致應(yīng)力開裂、酸性水腐蝕以及保溫層下腐蝕等。

2.2 腐蝕回路劃分

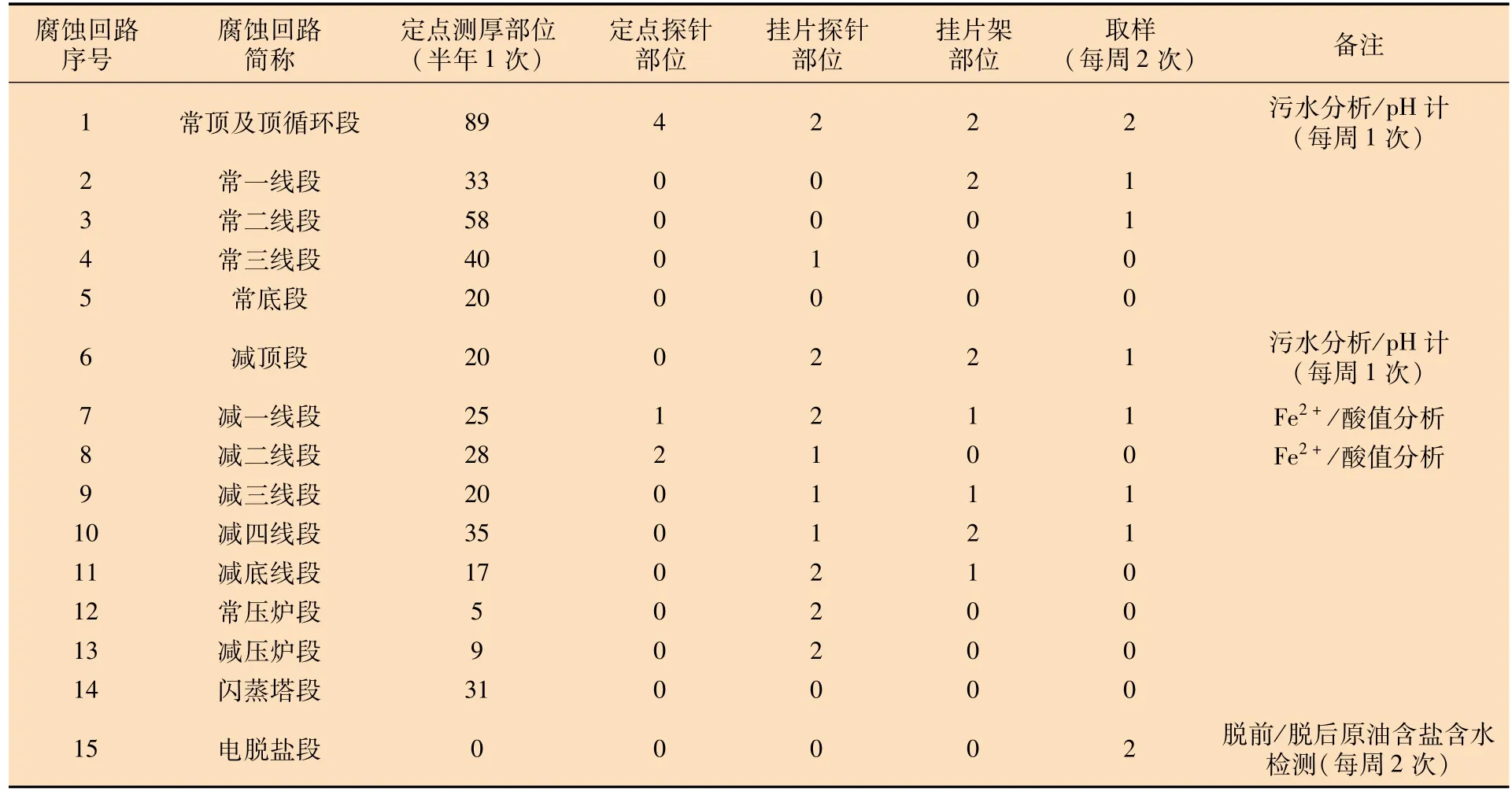

腐蝕回路劃分的基本原則是將腐蝕機(jī)理相同、材料、介質(zhì)相同且彼此相連的設(shè)備劃分為一個(gè)腐蝕回路。按以上原則將某煉油廠常減壓裝置劃分腐蝕回路15條,所包含設(shè)備見表2。

2.3 設(shè)備及管道風(fēng)險(xiǎn)等級評價(jià)

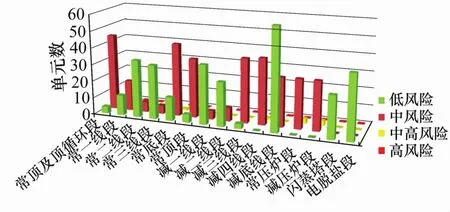

實(shí)施過程中理論分析與檢驗(yàn)實(shí)踐相結(jié)合的關(guān)鍵環(huán)節(jié)就是檢驗(yàn)方案的制定,而檢驗(yàn)方案必須有效可行,不僅要符合裝置整體的風(fēng)險(xiǎn)控制要求,還需與單元本身的特點(diǎn)結(jié)合,當(dāng)設(shè)備和管道的失效機(jī)理和損傷位置確定后,即可選擇相應(yīng)的檢驗(yàn)方法。裝置的風(fēng)險(xiǎn)等級按照風(fēng)險(xiǎn)程度高低分為高風(fēng)險(xiǎn)、中高風(fēng)險(xiǎn)、中風(fēng)險(xiǎn)和低風(fēng)險(xiǎn)。風(fēng)險(xiǎn)等級評估是本評價(jià)體系的核心和基礎(chǔ)。根據(jù)API581文件,風(fēng)險(xiǎn)具有二維性的特征,可定義為失效可能性與失效后果的乘積,本體系失效可能性分析充分考慮被評估對象由運(yùn)行環(huán)境引起的材質(zhì)損傷機(jī)理,通過確定損傷機(jī)理所能導(dǎo)致的損傷模式、損傷速率或敏感性,結(jié)合檢測數(shù)據(jù)和檢測技術(shù)手段,計(jì)算每種損傷模式導(dǎo)致失效的概率。失效后果主要考慮設(shè)備、管道中流體性質(zhì)以及泄放量和泄放速率等參數(shù),以設(shè)備、管道失效破壞造成傷亡面積和毒性介質(zhì)泄漏造成的致死面積為衡量指標(biāo)來確定失效后果。

本裝置設(shè)備及管道評價(jià)單元的安全風(fēng)險(xiǎn)矩陣見圖2。各腐蝕回路的風(fēng)險(xiǎn)等級評價(jià)見圖3。從圖3中可以看出,主要的安全風(fēng)險(xiǎn)由較少的設(shè)備/管道承擔(dān)。在該常減壓裝置中,常壓塔頂、減壓塔頂?shù)鹊蜏馗g單元及減壓塔高溫側(cè)線油單元的設(shè)備與管道,占據(jù)了超過90%的安全風(fēng)險(xiǎn)。也就是說維護(hù)好該6處腐蝕回路的設(shè)備和管道,就能有效地控制工廠90%左右的安全風(fēng)險(xiǎn),這樣可以實(shí)現(xiàn)資源優(yōu)化和降低風(fēng)險(xiǎn)。

表2 腐蝕回路劃分及所包含的設(shè)備名稱

圖2 常減壓裝置設(shè)備腐蝕風(fēng)險(xiǎn)等級矩陣

圖3 常減壓裝置設(shè)備腐蝕評價(jià)單元風(fēng)險(xiǎn)等級

3 腐蝕控制策略的制定優(yōu)化與應(yīng)用

根據(jù)腐蝕檢查評價(jià)體系得到的風(fēng)險(xiǎn)評價(jià)結(jié)果,制定相應(yīng)的腐蝕控制策略。對每一臺設(shè)備或管道檢驗(yàn)策略至少應(yīng)包括監(jiān)(檢)測什么、在哪里查、用什么方法查、多長時(shí)間查一次等四方面內(nèi)容。本質(zhì)上就是依據(jù)一定的失效模式制定有效的檢驗(yàn)方案,既要減少不必要的檢驗(yàn)項(xiàng)目,又要有效降低設(shè)備的失效可能性。

3.1 現(xiàn)有腐蝕控制方案概況

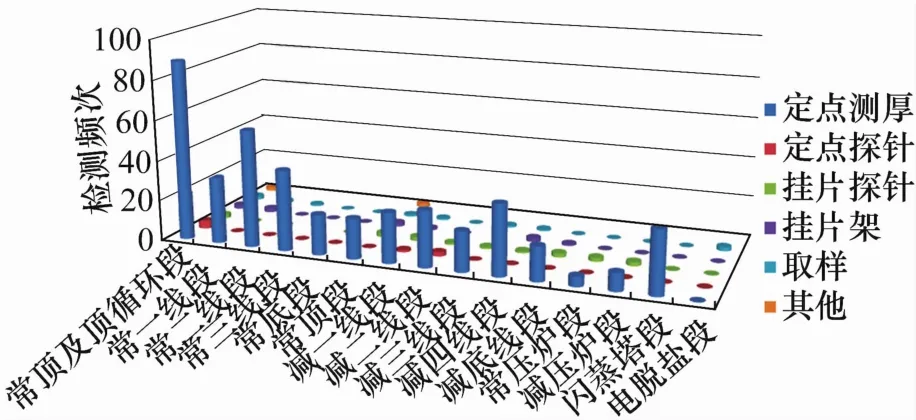

表3是某煉油廠常減壓裝置現(xiàn)有的腐蝕檢(監(jiān))測手段,圖4為各種腐蝕檢(監(jiān))測方法在裝置中的分布情況。對比各腐蝕回路單元風(fēng)險(xiǎn)發(fā)現(xiàn),原油管道測厚點(diǎn)分布不均勻;風(fēng)險(xiǎn)等級低的閃蒸塔單元與常二線單元、常三線單元存在過度檢測;對于高風(fēng)險(xiǎn)的減四線單元、減頂段單元及減壓爐單元存在檢驗(yàn)不足的情況;常減壓塔頂?shù)奈鬯治鲱l率不夠;僅有減一中及減二中部位側(cè)線油有Fe2+分析及酸值分析,沒有對風(fēng)險(xiǎn)等級更高的減四段油品進(jìn)行側(cè)線油Fe2+分析及酸值分析。

表3 常減壓裝置設(shè)備腐蝕檢(監(jiān))測數(shù)據(jù)表

圖4 常減壓裝置設(shè)備腐蝕檢測分布

3.2 腐蝕控制方案的優(yōu)化

原油性質(zhì)和產(chǎn)品生產(chǎn)方案的不同,設(shè)備腐蝕的機(jī)理和設(shè)備腐蝕的部位也會不同。通過腐蝕檢測體系的建立,識別腐蝕風(fēng)險(xiǎn)的等級,進(jìn)而加強(qiáng)和規(guī)范腐蝕檢(監(jiān))測工作,及時(shí)發(fā)現(xiàn)設(shè)備和工藝管道存在的腐蝕隱患,調(diào)整和改進(jìn)工藝防腐蝕措施來減緩腐蝕;同時(shí)確定裝置檢修策略及需要重點(diǎn)檢查檢修的設(shè)備和工藝管道;通過優(yōu)化檢(監(jiān))測方案,避免漏檢設(shè)備腐蝕隱患或過度檢測造成不必要的費(fèi)用。如針對性地加強(qiáng)原油電脫鹽的管理,降低電脫鹽脫后原油鹽含量;規(guī)范優(yōu)化低溫部位的“三注”工藝措施和高溫部位的緩蝕劑加注點(diǎn),提高工藝防腐的效果等。

根據(jù)某煉油廠常減壓裝置風(fēng)險(xiǎn)評價(jià)結(jié)果,對其常減壓裝置的腐蝕控制方案進(jìn)行了如下修訂:

將原有的測厚部位減少20處,并將腐蝕風(fēng)險(xiǎn)等級低的5個(gè)腐蝕單元回路(電脫鹽及前后換熱段、閃蒸塔段、常二線段、常三線段、減一線段)由原來的半年一次調(diào)整為每年1次。增加常壓爐段、減壓爐段、減頂段、減三段及減四段5個(gè)單元的測厚點(diǎn);

增加了塔頂污水的檢測頻率,每周2次,如有產(chǎn)品工藝調(diào)整則每天2次。同時(shí)增加減四線側(cè)線油Fe2+分析及酸值分析;

增加高溫段常壓爐段、減壓爐段、減四線的腐蝕探針,加強(qiáng)在線監(jiān)測;

工藝調(diào)整時(shí)增加電脫鹽脫前、脫后原油的鹽含量、水含量及污水油含量檢測;

對減壓塔高溫緩蝕劑的加注部位進(jìn)行了優(yōu)化,增設(shè)減四線填料段緩蝕劑的加注點(diǎn),減少減一中緩蝕劑加注量;

減少腐蝕風(fēng)險(xiǎn)等級低的換熱設(shè)備的檢修數(shù)量,避免設(shè)備的過度檢修。

3.3 腐蝕控制方案的優(yōu)化效果

3.3.1 定點(diǎn)測厚方案優(yōu)化

某煉油廠2014年常減壓蒸餾裝置管道的定點(diǎn)測厚工作共針對625個(gè)部位完成了2 469個(gè)數(shù)據(jù)檢測。其中識別出4處位置發(fā)生嚴(yán)重腐蝕減薄現(xiàn)象,需要加強(qiáng)觀察部位27處,對腐蝕減薄嚴(yán)重的部位,在裝置檢修時(shí)進(jìn)行了更換處理。

經(jīng)過腐蝕檢測體系評定后,對2015年測厚方案進(jìn)行了優(yōu)化,減少了風(fēng)險(xiǎn)等級低的管道測厚數(shù)量,增加了風(fēng)險(xiǎn)等級高的管道檢測點(diǎn),結(jié)果發(fā)現(xiàn)高風(fēng)險(xiǎn)嚴(yán)重減薄點(diǎn)5個(gè),中等風(fēng)險(xiǎn)需加強(qiáng)關(guān)注點(diǎn)35個(gè)。在腐蝕控制策略指導(dǎo)下,測厚點(diǎn)減少了3.2%,但測厚結(jié)果表明,識別出問題的部位更多,測厚針對性更強(qiáng),效率更高。

3.3.2 工藝防腐的優(yōu)化

經(jīng)過腐蝕檢測體系評定后,2015年優(yōu)化了腐蝕檢(監(jiān))測的方案。工藝防腐方案根據(jù)實(shí)時(shí)檢(監(jiān))測數(shù)據(jù),及時(shí)調(diào)整“一脫三注”的助劑加注量,在保證腐蝕防護(hù)效果的前提下,全年共節(jié)約防腐助劑費(fèi)用5%。

3.3.3 檢修方案的優(yōu)化

根據(jù)設(shè)備腐蝕風(fēng)險(xiǎn)評價(jià)的結(jié)果,2015年該廠改變了以往將全部換熱設(shè)備解體檢修的現(xiàn)狀,只是對風(fēng)險(xiǎn)級別稍高的換熱設(shè)備進(jìn)行了解體檢修,換熱設(shè)備的解體檢修數(shù)量由2014年的65臺降低到2015年的32臺,避免了裝置設(shè)備的過度檢修,降低了裝置的檢修費(fèi)用。

4 結(jié) 語

(1)常減壓裝置承壓設(shè)備腐蝕的風(fēng)險(xiǎn)評估,要求充分、全面考慮裝置內(nèi)存在的損傷風(fēng)險(xiǎn),合理劃分腐蝕回路。對腐蝕回路內(nèi)的設(shè)備及管線按照其材料類別、操作條件以及損傷模式等因素進(jìn)行分組,錄入到事先制定好的體系評價(jià)表中,整理和風(fēng)險(xiǎn)計(jì)算,得到裝置內(nèi)各設(shè)備及管道的風(fēng)險(xiǎn)等級,形成一套針對加工海洋高酸原油的設(shè)備腐蝕防護(hù)檢查評價(jià)體系。

(2)以評價(jià)體系的風(fēng)險(xiǎn)評估結(jié)果為指引,根據(jù)常減壓裝置內(nèi)各設(shè)備及管道的風(fēng)險(xiǎn)等級,采取不同的腐蝕檢測手段進(jìn)行檢測,保證中等風(fēng)險(xiǎn)等級以上的設(shè)備及管道有較高的檢驗(yàn)比例和較短的檢測周期,中等風(fēng)險(xiǎn)等級以下的設(shè)備及管道組則合理少檢,經(jīng)應(yīng)用證明,評價(jià)體系能夠有效判斷常減壓裝置內(nèi)設(shè)備及管道腐蝕狀態(tài),提升檢測的準(zhǔn)確性、保障裝置的安全穩(wěn)定運(yùn)行,降低企業(yè)檢驗(yàn)成本。

(3)與停車全面檢驗(yàn)相比,裝置運(yùn)行過程中的腐蝕檢測面臨更復(fù)雜的作業(yè)環(huán)境和要求,在線檢驗(yàn)的技術(shù)手段仍十分有限,如何更準(zhǔn)確預(yù)判裝置的腐蝕狀況,還應(yīng)根據(jù)實(shí)際狀況進(jìn)行相應(yīng)的防腐措施,也僅在這方面做一些前瞻性的探索和實(shí)踐。

[1] 薛光亭.加工海洋高酸原油常減壓裝置的腐蝕與防護(hù)[J].石油化工腐蝕與防護(hù),2013,30(5):50-53.

[2] 李奇,姜春明,謝守明,等.石化裝置長周期安全運(yùn)行風(fēng)險(xiǎn)分析和對策[J].中國安全生產(chǎn)科學(xué)技術(shù),2007,3(4):91-94.

[3] 趙敏,康強(qiáng)利,楊歡,等.石化企業(yè)設(shè)備防腐蝕管理現(xiàn)狀及存在問題[J].石油化工設(shè)備,2010,39(增刊 1):27-30.

[4] American Petroleum Institute,Risk based Inspection[S].API580—2002,F(xiàn)irst Edition,2002.API publish sevice:Washington D.C.

[5] American Petroleum Institute.Risk-based Inspection Recommended Practice,API Recommended Practice 581—2008[S],2008.API publish sevice:Washington D.C.

[6] 陳鋼,左尚志,陶雪榮,等.承壓設(shè)備的風(fēng)險(xiǎn)評估技術(shù)及其在我國的應(yīng)用和發(fā)展趨勢[J].中國安全生產(chǎn)科學(xué)技術(shù),2005,1(1):31-35.

[7] 王偉華,矯永濤.RBI在煉油公用管道系統(tǒng)中的應(yīng)用[J].化工裝備技術(shù),2011,32(6):56-58.

Establishment of Corrosion Detection System and its Application in Atmospheric and Vacuum Distillation Unit

Pan Yan,Wu Di,Ge Yulong,Jin Xirun,Xue Guangting,Zuo Tian

(CNOOC Research Institute of Refining and Petrochemicals,Qingdao 266500,China)

Based on the principle of RBImethod,corrosion evaluation system of atmospheric vacuum unit was established so as to realize equipment’s corrosion control and system management.During the corrosion assessment process,different equipment corrosion loops were established according to equipment material category,operating condition and damage model.Risk grade of each equipment was obtained according to the system evaluation results,which was taken as the basis to determine sampling proportion and formulate the online inspection strategy.Taking a factory as an example,applying the evaluation system into corrosion risk assessment of tower,vessel,heat exchanger and pressure pipeline of atmospheric vacuum unit,corresponding control measures were formulated on the basis of assessment results.The test results showed that hidden dangers of equipment in atmospheric vacuum unit system could be detected effectively by the system and inspection costs could be reduced through the formulation of reasonable corrosion control strategies and plan.

equipment corrosion loop,inspection system,risk assessment

2017-07-19;修改稿收到日期:2017-08-28。

潘巖(1982—),工程師,碩士,2009年畢業(yè)于延邊大學(xué)有機(jī)化學(xué)專業(yè),現(xiàn)從事工作為腐蝕與防護(hù)技術(shù)研究。E-mail:pyice@126.com

(編輯 王菁輝)