燃煤電廠SO2超低排放技術研究及其應用

張宗來

(神華國能集團有限公司,北京 100033)

燃煤電廠SO2超低排放技術研究及其應用

張宗來

(神華國能集團有限公司,北京 100033)

隨著國家法律法規對燃煤電廠煙氣污染物排放要求的日趨嚴格,相關超低排放技術也日臻完善。對燃煤電廠SO2超低排放技術的種類和技術特征進行了總結、分析和研究,并探討各技術的技術優勢和適用范圍。與此同時,針對某電廠1 000 MW超超臨界機組脫硫裝置超低排放技術路線和工藝特征展開分析,研究了SO2超低排放技術的實際應用性能。結果表明,入口SO2標干濃度為1 122 mg/m3(標態)時,脫硫效率可達98.48%,出口SO2濃度為17 mg/m3(標態),顯著低于35 mg/m3(標態)的超低排放標準。

燃煤電廠;濕法脫硫系統;超低排放;SO2濃度

按照國家發改能源(2014)2093號和環發(2015)164號文件對燃煤電廠超低排放和節能改造要求,采用高效節能超低排放技術,是燃煤電廠機組達到排放限值(煙塵5 mg/m3、SO235 mg/m3、NOX50 mg/m3(干基,6%O2))[1-3]的有效途徑。

目前,石灰石-石膏濕法脫硫技術作為最為成熟的脫硫技術,應用也最為廣泛。而爐內干法脫硫技術,則用于部分循環流化床鍋爐。在沿海地區,部分電廠因地制宜,選用海水脫硫技術。由于超低排放SO2濃度限值要求嚴格,通過理論實踐分析研究,目前一些新技術,在石灰石-石膏濕法脫硫技術的基礎上,進行系統優化,先后研發出單塔雙循環、雙塔雙循環、單塔雙區、雙托盤和旋匯耦合等超低排放脫硫技術[4-6],取得良好效果。本文從脫硫基本原理、新技術應用和工程實踐等方面進行分析研究,對燃煤機組超低排放有一定指導意義。

1 石灰石-石膏濕法脫硫技術原理

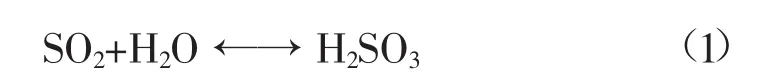

濕法脫硫過程是一種典型氣液傳質過程,氣相中SO2向液相中溶解傳質,同時液相中SO2-HSO-3-SO2-3緩沖體系也隨SO2-3的氧化而使化學平衡向促進SO2的溶解傾斜,從而完成氣相SO2的去除,達到脫硫的目的。主要的反應過程如下所述[7-8]。

1.1 SO2溶解

SO2進入吸收區域后,煙氣和霧化漿液液滴發生逆向對流接觸,煙氣中的SO2開始向液相傳質,轉化成H2SO3。

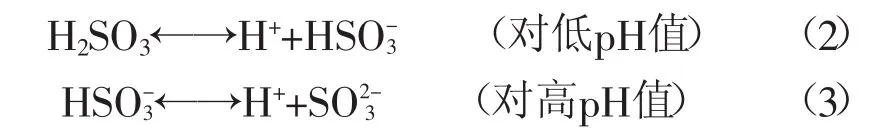

其他氣態污染物中,HCl、HF也通過氣液傳質過程進入液相,從而從氣相中去除。

1.2 酸的離解

當SO2溶解時,產生亞硫酸,同時根據pH值離解:

溶解至液相的其他酸性氣體,也同步進行化學電離:

上述化學反應將促進液相H+濃度的升高,進而使液相pH減小。而酸性液相環境不利于SO2的溶解,SO2向液相的傳質速率將顯著減緩。為保證液相對SO2的充分吸收,則需要對液相中H+進行快速去除,從而在較短停留時間內恢復較高的pH。

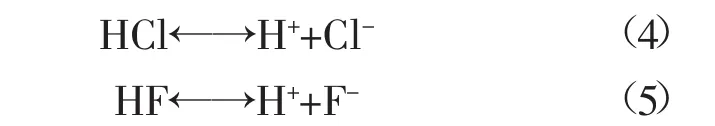

1.3 中間產物的中和反應

溶于漿液中的石灰石同上述H+離子發生下述反應:

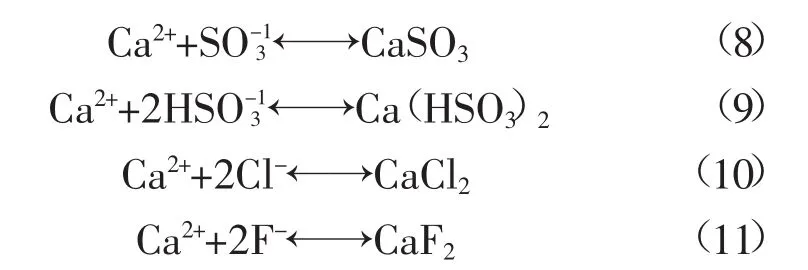

Ca2+離子與溶解的酸發生反應:

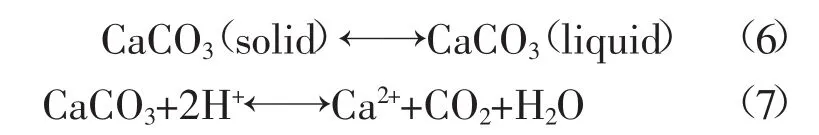

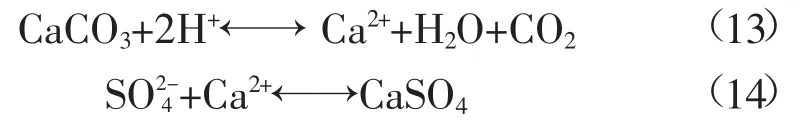

1.4 亞硫酸氫鈣的氧化

部分生成的HSO-3,將在在吸收區被氧化為SO2-4。

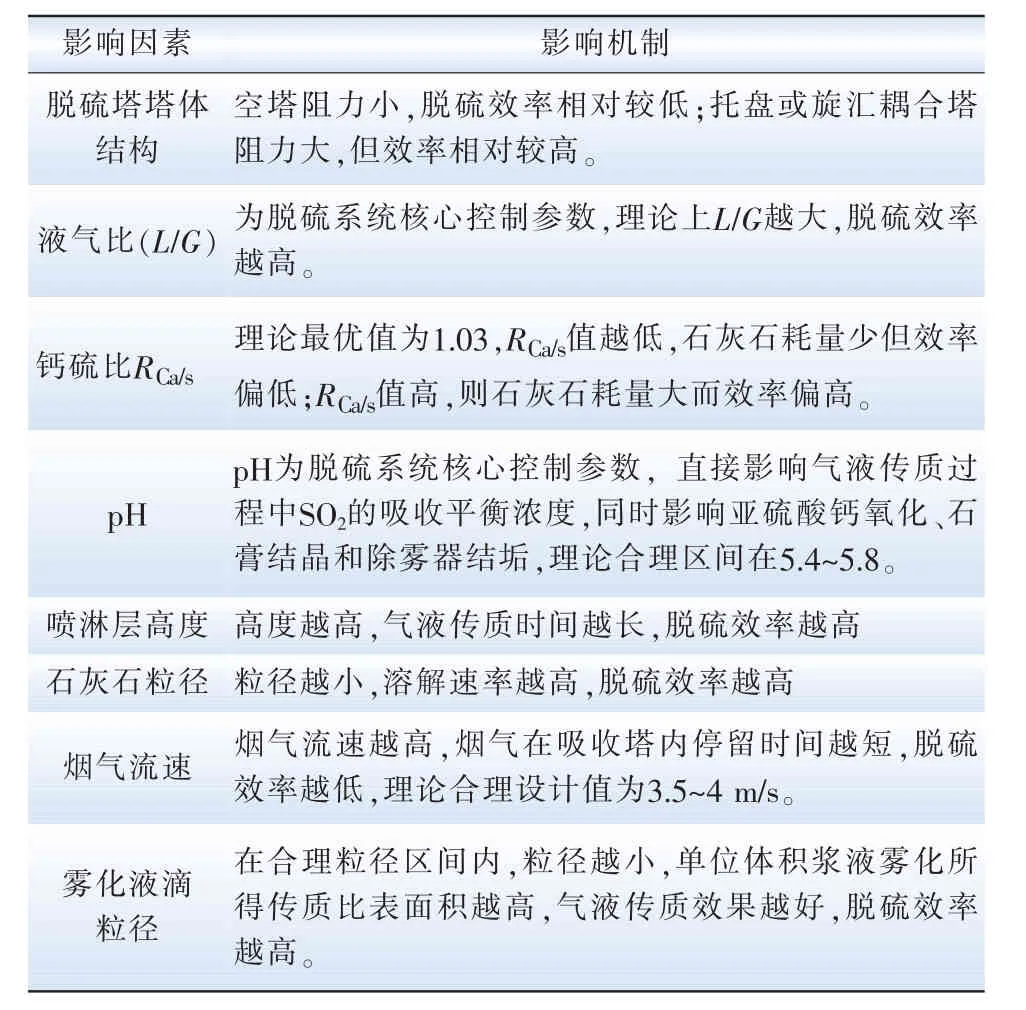

而pH的降低也同時促進固相CaCO3的溶解,并中和液相H+,從而保證漿液pH的動態平衡。

1.5 反應產物的結晶

連續產生的硫酸鈣導致溶液過飽和,從而形成石膏晶體。

待到吸收塔內漿液密度達到1 180~1 250 kg/m3時,則需開啟石膏脫水流程,將高密度漿液進行脫水,并生成固態石膏產物。

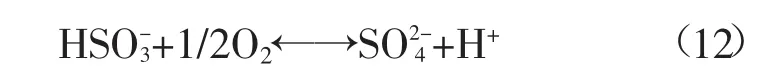

1.6 影響脫硫性能的因素

在濕法脫硫系統中,許多因素將影響系統的整體性能,相關的影響機制如表1所示。

表1 FGD系統中脫硫性能的影響因素及影響機制Tab.1 The list of influential factors on desulfurization efficiency and their mechanisms in the FGD system

2 超低排放脫硫技術優化

針對超低排放的要求,國內各環保廠家通過引進消化吸收國外先進技術,同時結合工程設計和實際運行經驗,在現有技術工藝上進行改進優化和技術升級,形成諸多不同的超低排放脫硫技術。其中具有代表性的技術包括雙塔雙循環技術、單塔雙循環技術、雙托盤技術和旋匯耦合技術等,從而使改造后燃煤火電機組排放煙氣滿足超低排放的要求。

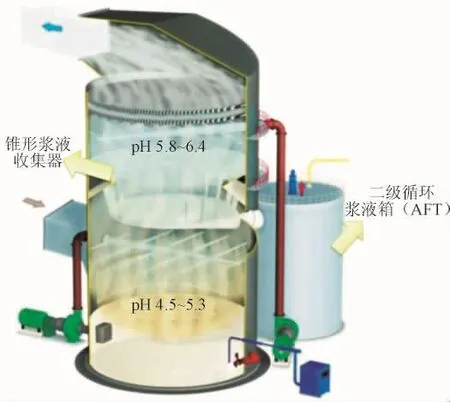

2.1 單塔雙循環技術

單塔雙循環技術宗旨在同一吸收塔內實現SO2的兩段吸收。典型單塔雙循環吸收塔內部結構如圖1所示。每級循環均配置一套漿液系統和噴淋系統。煙氣首先進入一級循環,該段的理論SO2吸收效率一般為80%以下,循環漿液pH控制在4.5~5.3,主要功能是保證亞硫酸鈣的充分氧化(經驗數據表明,pH=4.5時,氧化效果最佳)。對于設計硫分較高的系統,所需氧化空氣量可以顯著減少,從而達到氧化風機節能的目的,同時石膏品質也將顯著改善。初步凈化后的煙氣進入二級循環,開始進行深度凈化過程,該區域不用考慮氧化和結晶問題,因此pH值可以控制在5.8~6.4的區間運行,SO2傳質速率顯著提升,所需循環漿液量有效降低。與此同時,為避免亞硫酸鈣的結垢,二級循環區域也同步進行曝氣氧化[9-10]。

圖1 單塔雙循環技術吸收塔內部結構示意圖Fig.1 The inside structure of the double-loop FGD with a single tower

2.2 雙塔雙循環技術

雙塔雙循環技術原理與單塔雙循環類似,但兩級循環工藝在2座吸收塔內獨立運行,一級循環pH值控制在4.5~5.3,主要功能為亞硫酸鈣氧化和石膏結晶;二級循環pH值控制在5.8~6.4,主要功能為SO2的高效吸收[11]。

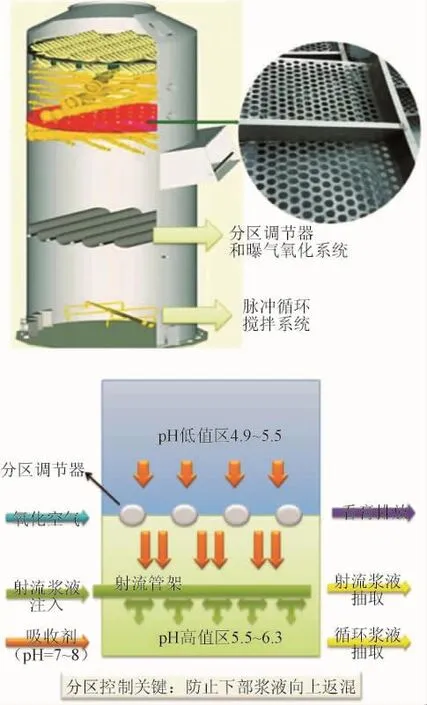

2.3 單塔雙區技術

單塔雙區技術是在吸收塔漿池內設置一層分區調節器,調節器間隔內設置氧化空氣曝氣管。正常運行時曝氣層形成一層上浮微細氣泡層,從而有效分離上部氧化區域和下部吸收漿液區域。該技術吸收塔內部結構和工藝原理如圖2所示。氧化區域漿液pH值控制在4.9~5.5,相對低的pH可以保障亞硫酸鈣的高效氧化和充足的石膏結晶停留時間;吸收漿液區域為石灰石漿液補充區域,pH值控制在5.8~6.2,從而強化噴淋漿液與煙氣之間的氣液傳質,降低循環漿液量[12]。

2.4 雙托盤技術

雙托盤技術是在托盤技術基礎上,針對高硫煤進一步開發的的專項技術。該技術通過加大液氣比(L/G)來強化氣液傳質通量,同時增加吸收漿液的堿性利用率[13]。單托盤與雙托盤結構的傳質效果比對經驗數據如表2所示。

圖2 單塔雙區技術吸收塔結構和工藝原理示意圖Fig.2 The inside structure and mechanisms of the double-zone FGD with a single tower

表2 單托盤與雙托盤現場應用的傳質效果對比Tab 2 Comparison on mass transfer between single-tray and double-tray technology

研究表明,在無托盤的噴淋空塔,煙氣通過噴淋霧化液滴層進行整流,當煙氣被連續噴淋層阻力重新分布時,煙氣已經過大多吸收區,系統L/G的有效利用率較低。而托盤形成的系統阻力使煙氣均勻分布在塔體截面,氣液傳質介面得到進一步優化。

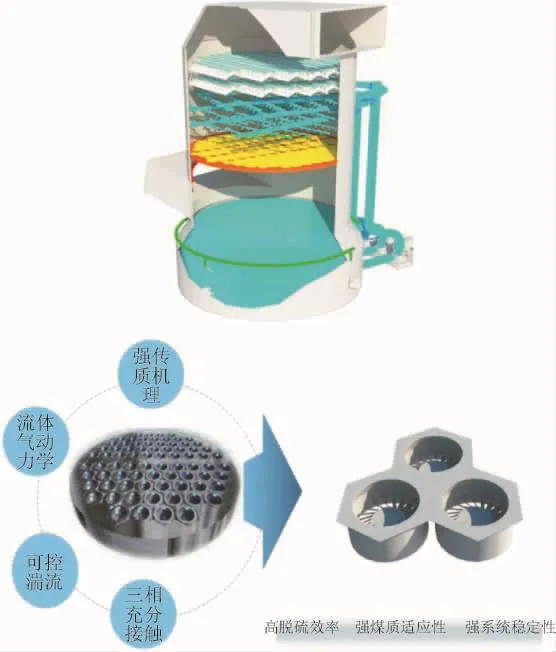

2.5 旋匯耦合技術

旋匯耦合技術是在空塔結構中,增設一套由多個湍流單元構成的旋匯耦合裝置,從而在噴淋吸收區域達到氣-液-固三相的充分混合,進而顯著降低氣液傳質阻力,提升氣液傳質速率[14]。旋匯耦合吸收塔典型內部結構布置如圖3所示。

圖3 旋匯耦合吸收塔內部結構示意圖Fig.3 The inside structure of the spin exchange coupling FGD tower

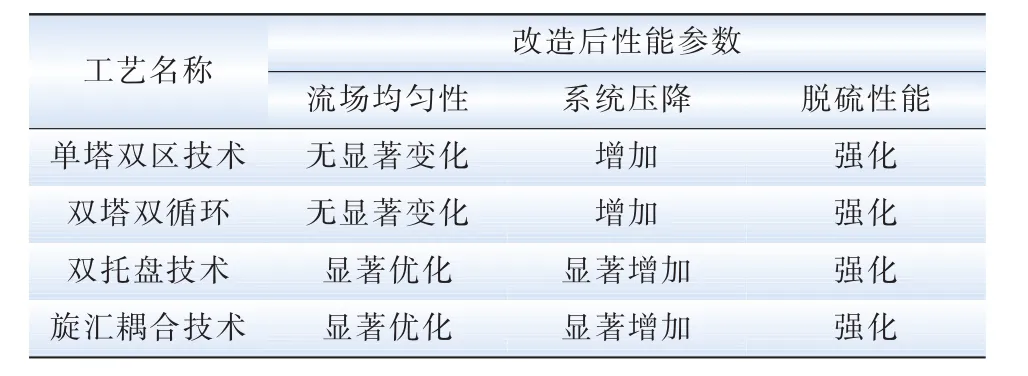

2.6 改造前后技術特征對比

脫硫超低排放技術的廠家和公司普遍采用CFD流場數值模擬技術來考察改造前后流場分布、系統阻力和脫硫效率等性能參數的變化[11-14],相關比對結果如表3所示。

表3 各超低排放技術改造后性能參數的變化Tab.3 Improvement of various ULE technologies

2.7 各技術路線成本分析

由于各個電廠改造時間、現場狀況、改造單位等的不同,其投資、工期和阻力上升情況差別會比較大。表4是整理的各種改造項目從改造成本和新增系統阻力方面,考察分析各項技術路線的經濟性,作為電廠改造選擇的一個參考。

從表4可知,改造成本方面,單塔雙區技術和雙塔雙區技術更具經濟優勢;增加系統阻力方面,單塔雙區技術和雙塔雙循環技術增加系統阻力相對較低,因此改造后脫硫系統廠用電率也相對較低。由于雙塔雙循環的占地面積大,輔機增設多,不適合布置比較緊湊的電廠。因此,從經濟方面考量,單塔雙區技術成本更具優勢。

表4 脫硫超低排放改造工藝的改造成本和新增系統阻力一覽表Tab.4 Installation cost and increased system resistance of ULE technologies

3 超低排放脫硫技術的實際應用

某電廠1 000 MW超超臨界機組為達到超低排放限值要求,其脫硫系統超低改造技術路線設計如下所述。

3.1 設計條件

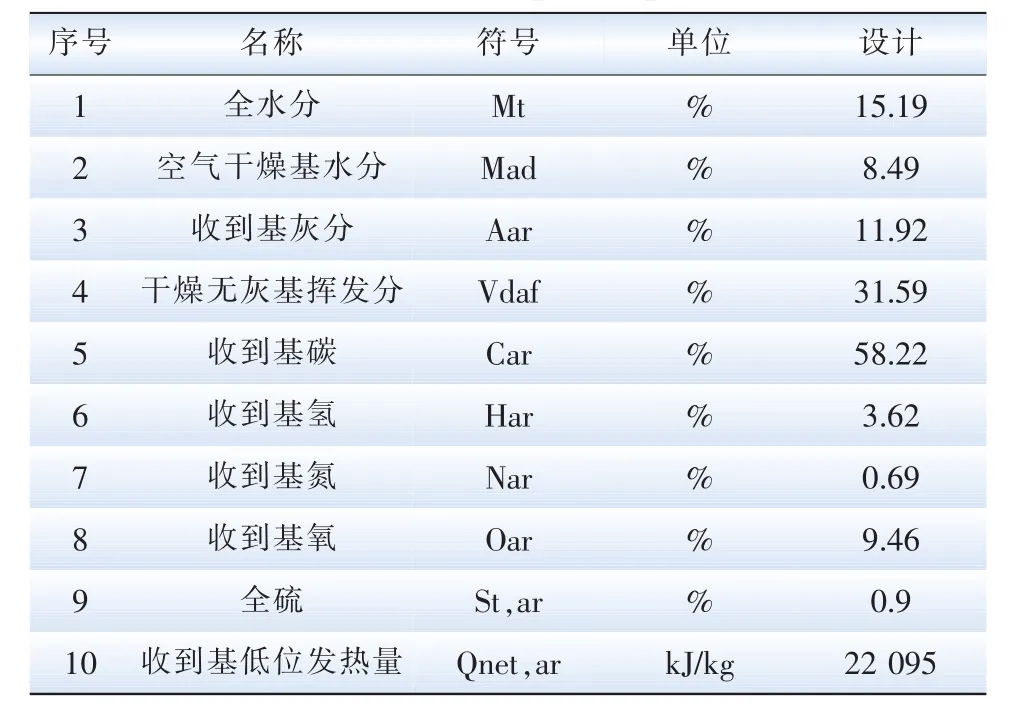

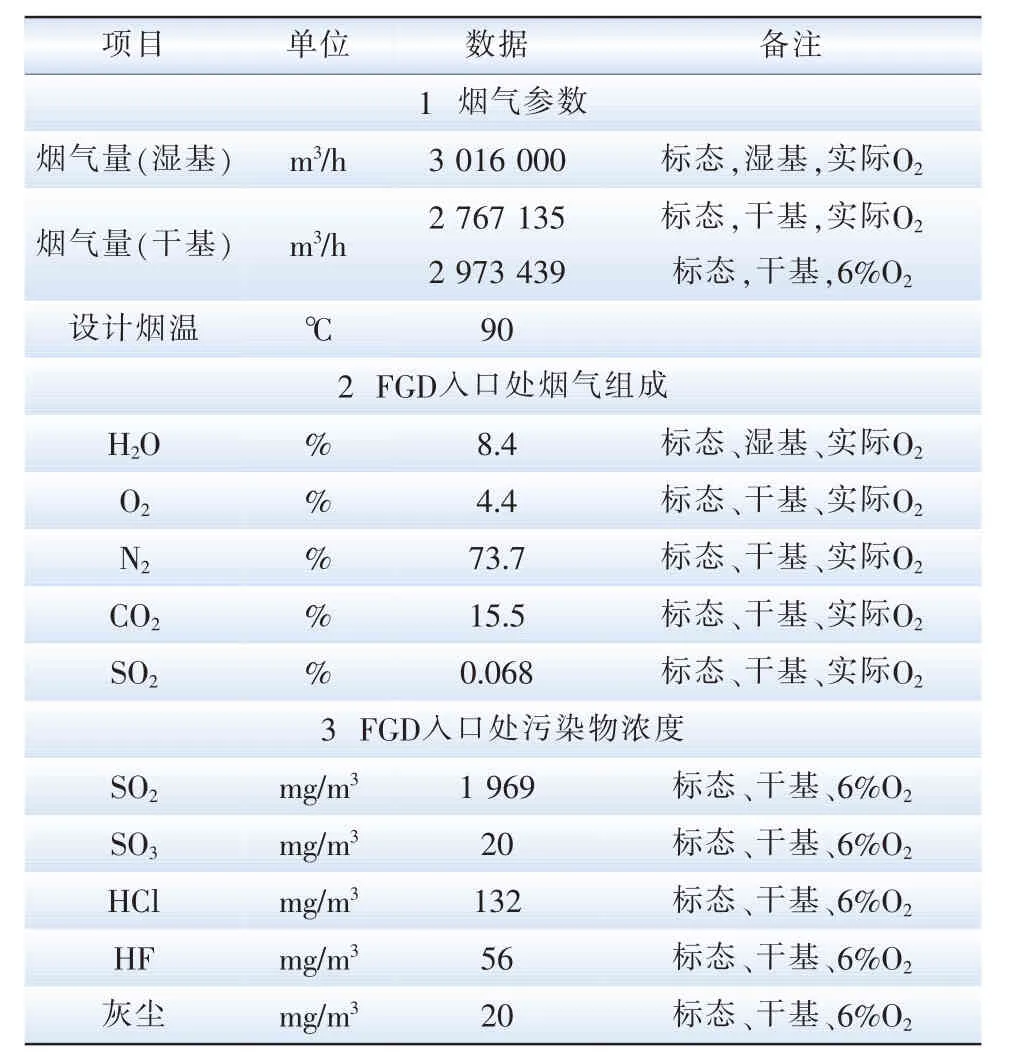

該工程設計煤質參數和BMCR工況煙氣污染物成分如表5和表6所示。

表5 煤質參數一覽表Tab.5 List of coal quality parameters

3.2 工藝設計方案

該工程設計采用美國B&W公司的石灰石-石膏就地強制氧化濕法脫硫工藝。脫硫吸收劑為石灰石粉(細度≤250目,篩余小于10%),脫硫塔采用單塔結構,塔內吸收段設置五層噴淋,塔體漿液區分離層處布置氧化空氣曝氣系統,噴淋層上部設置三級屋脊式除霧器。塔內煙氣入口上方(噴淋層下方)設置雙托盤結構,有效保證塔內橫截面氣流均布性。

表6 鍋爐BMCR工況煙氣中污染物成分(標準狀態,干基,α=1.4)Tab.6 Compositions of flue gas at BMCR condition(standard condition,dry,α=1.4)

3.3 保證SO2超低排放的技術措施

3.3.1 采用單塔雙區與雙托盤結合技術

該工程通過結合雙托盤與單塔雙區技術,有效改善吸收塔內流場均勻度,提高煙氣與漿液的接觸機率;增大持液層高度,從而保證SO2的超低排放。

吸收塔漿池采取分區控制,隔離區域布置氧化空氣系統。上部為氧化區域,漿液pH控制在4.9~5.5,此區域的主要功能是保證優異的亞硫酸鈣氧化效果和充足的石膏結晶時間。分區調節器下部為吸收區域,石灰石漿液在此區域補充,pH可以維持在較高水平(5.8~6.2)以降低循環漿液量,降低漿液循環泵能耗。

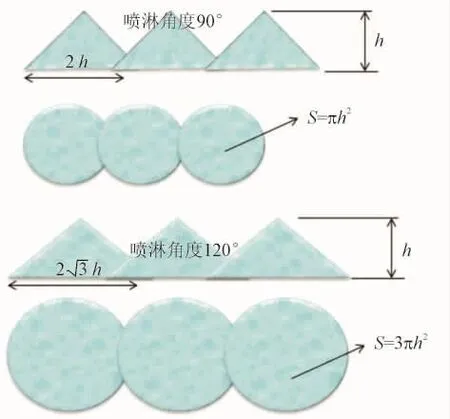

3.3.2 噴嘴布置結構優化

噴嘴由90°單頭噴嘴改為120°高效單頭噴嘴,噴淋覆蓋率有3倍以上提高。與此同時,采用噴嘴自動布置軟件進行噴嘴布置,保證噴嘴布置的均勻度。高效120°噴嘴可增大脫硫的比表面積,實現5%的脫硫性能提高。相關對比圖示如圖4所示。

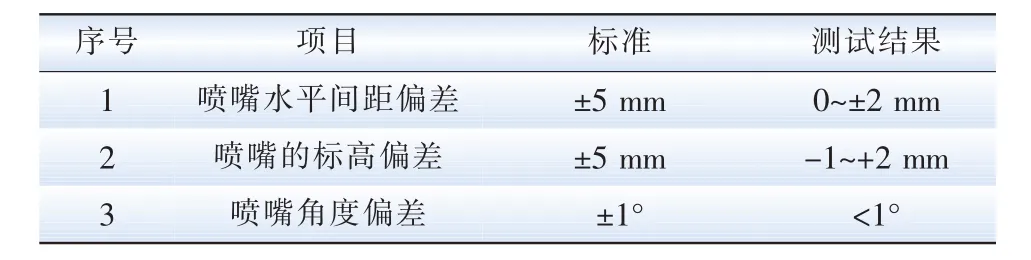

為了保證現場安裝質量,各噴淋支管與母管采用法蘭連接,噴嘴粘接及噴淋管道預組裝在工廠完成,FGD系統噴淋篇安裝精度如表7所示。

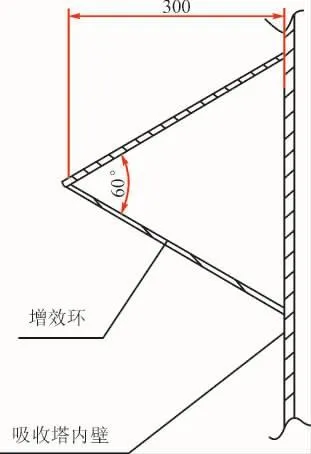

3.3.3 增設脫硫增效環

圖4 90°噴嘴覆蓋圖(上)和120°噴嘴覆蓋圖(下)效果比對Fig.4 Comparison of spray cover range between 90°and 120°spraying angle

表7 噴嘴安裝精度數據Tab.7 Installation accuracy data of FGD nozzles

為防止煙氣在邊壁效應作用下沿吸收塔壁面流動造成氣液接觸效果不佳的現象,沿吸收塔壁面增設脫硫增效環,保證煙氣與噴淋漿液的充分混合。典型脫硫增效環結構如圖5所示。

圖5 脫硫增效環結構示意圖Fig.5 Structure of the synergistic ring in the FGD system

通過增加周邊噴嘴流量和設置增效環的方式,將靠近塔壁的煙氣驅趕至吸收塔中間區域,從而改善塔體橫截面L/G分布均勻性,進而有效提升氣液傳質效果,提高脫硫效率。

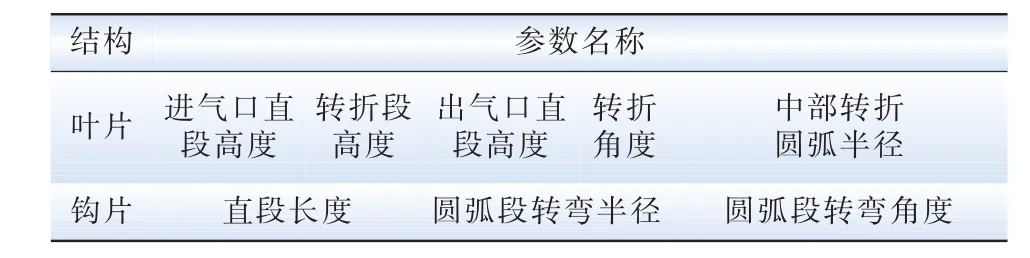

3.3.4 尾端高效除霧結構設計

在除霧器設計過程中,精細化考慮各項參數對除霧效果的影響,詳細分析所考慮的葉片結構參數,相關參數如表8所示。

表8 影響除霧器運行的結構設計參數一覽表Tab.8 List of structure parameters which have impact on the demister operation

1)在初步選定葉片參數后,利用吸收塔內氣液固三相耦合及動態模擬技術,結合在液滴運動過程中的氣固液三相間傳質和傳熱的特點,驗證除霧器的除霧效果。

2)通過引入實際運行參數,對脫硫系統進行CFD數值模擬流場性能研究。使得除霧器入流場分布的CV(標準相對偏差)值小于20%,保證除霧器性能。

3)為保證除霧效果和除需器長期穩定運行,對三級屋脊除霧器的功能進行相應的區分。第一級除霧器為粗除霧器,將除去煙氣中70%以上的較大液滴,為了便于沖洗,采用“不帶鉤”葉片;第二級為細除霧器,采用“帶鉤”葉片,葉片角度較第一級有所增加,葉片間距略微降低;第三級為微細除霧器,葉片角度進一步放大,間距進一步縮小。

4)正常沖洗工況下,既要保證除霧器的沖洗效果,同時也要避免因過度沖洗導致出口霧滴濃度超標,因此除霧器沖洗水噴嘴角度控制和沖洗水量也要進行精細化設計和控制。

通過除霧系統的精細化設計,可以保證脫硫出口煙氣攜帶的水滴含量≤15 mg/m3(標態),除霧系統總阻力小于180 Pa。

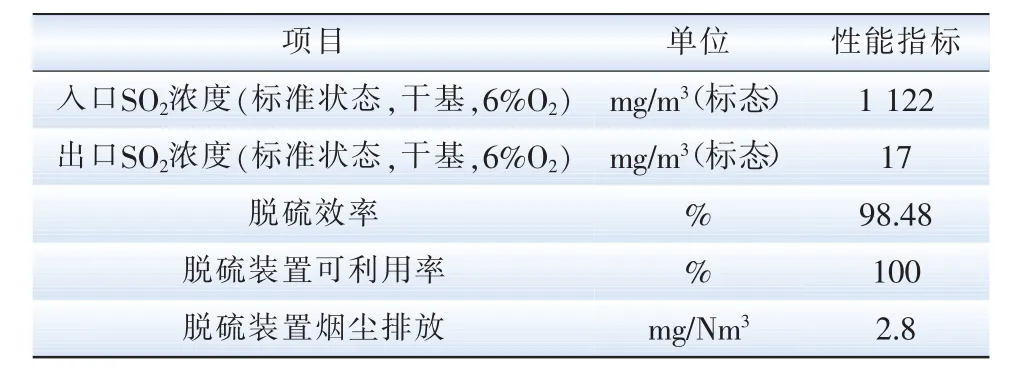

3.4 改造后性能指標

在某電廠2×1 000 MW機組超低排放脫硫系統改造中,采用單塔雙區+增效托盤+高效除霧耦合技術,在設計工況(鍋爐BMCR、燃用設計煤種下的煙氣條件),脫硫系統的實際運行性能指標如表9所示。從表9中結果可知,入口SO2標干濃度為1 122 mg/m3(標態)時,脫硫效率可達98.48%,出口SO2濃度為17 mg/m3(標態),低于35 mg/m3(標態)的超低排放限值,從而完全達到超低排放的標準。

4 結論與展望

伴隨超低排放改造進程的提速,脫硫超低排放技術也日臻完善,前述各類技術的適用條件和技術及其特征各有利弊。

表9 某電廠1 000 MW機組超低排放脫硫系統BMCR工況下運行參數Tab.9 Performance indexes at BMCR of ULE-FGD system in a 1 000 MW power plant

1)當改造場地有限時,應選擇單塔結構配置的脫硫技術;

2)當設計硫分較高且需考慮節約廠用電率時,應選擇單/雙塔雙循環或單塔雙區脫硫技術;

3)當設計硫分偏高且廠用電率裕度足夠時,可以選擇單塔雙區耦合雙托盤或旋匯耦合脫硫技術;

4)當石膏品質要求較高時,應選擇雙循環或雙區控制脫硫技術。

綜上所述,在超低排放升級改造可行性研究過程中,根據現場實際情況,科學選擇最優的技術路線,從而有效保障升級改造的實用性和經濟性。

[1]李興華,何育東.燃煤火電機組SO2超低排放改造方案研究[J].中國電力,2015,48(10):148-151,160.LI Xinghua,HE Yudong.Study on modification of ultralow SO2emission in coal-fired power plants[J].Electric Power,2015,48(10):148-151,160(in Chinese).

[2]朱法華,王圣,孟令媛.燃煤超低排放的減排潛力及其實施的必要性分析[J].環境保護,2016,44(7):42-46.ZHU Fahua,WANG Sheng,MENG Lingyuan.Emission reduction potential and the necessity of implementation about ultra-low emission in coal-fired sector[J].Environmental Protection,2016,44(7):42-46(in Chinese).

[3]李博,趙錦洋,呂俊復.燃煤電廠超低排放技術方案應用[J].中國電力,2016,49(8):144-147,153.LI Bo,ZHAO Jinyang,Lü Junfu.Application of ultra-low emission technical roadmaps of coal-fired power plants[J].Electric Power,2016,49(8):144-147,153(in Chinese).

[4]史文崢,楊萌萌,張緒輝,等.燃煤電廠超低排放技術路線與協同脫除[J].中國電機工程學報,2016,36(16):4308-4318,4513.SHI Wenzheng,YANG Mengmeng,ZHANG Xuhui,et al.Ultra-low emission technical route of coal-fired power plants and the cooperative removal[J].Proceedings of the CSEE,2016,36(16):4308-4318,4513(in Chinese).

[5]徐銳.大型石灰石--石膏濕法煙氣脫硫系統可靠性研究[D].武漢:華中科技大學,2011:16-68.

[6]霍旺.石灰石—石膏濕法脫硫過程的吸收、氧化及結晶機理研究[D].杭州:浙江大學,2009:1-21.

[7]林永明.大型石灰石—石膏濕法噴淋脫硫技術研究及工程應用[D].杭州:浙江大學,2006:62-89.

[8]劉紅蕾,李旭同.單塔雙循環石灰石-石膏濕法脫硫技術的應用[J].華電技術,2016,38(9):65-68,80.LIU Honglei,LI Xutong.Application of double-cycle with single tower in limestone-gypsum WFGD system[J].Huadian Technology,2016,38(9):65-68,80(in Chinese).

[9]秦明臣.單塔雙循環濕法煙氣脫硫傳質過程模擬及結構優化研究[D].濟南:山東大學,2016:35-51.

[10]李元,楊志忠.濕法煙氣脫硫關鍵影響因素及新型單塔雙循環技術[J].環境工程,2016,34(1):69-73.LI Yuan,YANG Zhizhong.Influence of key factors on lime-gypsum wet flue gas desulfurization and two circulations per tower technology[J].Environmental Engineering,2016,34(1):69-73(in Chinese).

[11]魏宏鴿,徐明華,柴磊,等.雙塔雙循環脫硫系統的運行現狀分析與優化措施探討[J].中國電力,2016,49(10):132-135.WEI Hongge,XU Minghua,CHAI Lei,et al.Current operation state analysis and optimization method exploration on double-tower double-cycle wet-FGD systems[J].Electric Power,2016,49(10):132-135(in Chinese).

[12]葉道正.單塔雙區高效脫硫技術在火力發電廠中的應用[J].中國電業(技術版),2014,4(8):57-59.YE Daozheng.Application on“one-absorber two-section”high efficiency desulfurization technology in thermal power plant[J].China Electric Power(Technology Edition),2014,4(8):57-59(in Chinese).

[13]梁晏萱,蘇成.雙托盤噴淋塔在石灰石-石膏濕法脫硫裝置改造中的應用[J].重慶電力高等專科學校學報,2015,20(5):38-42.LIANG Yanxuan,SU Cheng.A study on the application of the double-pallet spray tower in the renovation of the limestone-gypsum wet FGD device[J].Academic Journal of Chongqing Electric Power College,2015,20(5):38-42(in Chinese).

[14]孟令媛,朱法華,張文杰,等.基于SPC-3D技術的煙氣超低排放工程性能評估[J].電力科技與環保,2016,32(1):13-16.MENG lingyuan,ZHU Fahua,ZHANG Wenjie,et al.E-valuation engineering performance of ultra of low emission of flue gas on SPC-3D techndogy[J].Electric Power Technology and Environmental Protection,2016,32(1):13-16(in Chinese).

Review of Ultra-Low Emission Technologies of SO2and Their Practical Application

ZHANG Zonglai

(Shenhua Guoneng Energy Group Corporation Limited,Beijing 100033,China)

As the national laws and regulations on coalfired power plant flue gas emissions become increasingly stringent,the related ultra-low emission technology is also improving.In this paper,the types and technical characteristics of flue gas desulfurization(FGD)ultra-low emission(ULE)technology are summarized and analyzed,and the advantages and applicable scope of each technology are discussed.At the same time,the SO2-ULE route and process characteristics in a 1 000 MW power plant are analyzed,and the practical application performance of the SO2-ULE technology is discussed.Results show that,under 1 122 mg/m3(標態)of inlet SO2,the SO2removal efficiency reaches 98.48%,and the discharge SO2is 17 mg/m3(標態),which is obviously lower than the ULE standard of 35 mg/m3(標態).

coal-fired power plant;wet flue gas desulfurization(wet FGD);ultra-low emission(ULE);concentration of SO2

1674-3814(2017)07-0116-07

X511

A

神華集團重點科研課題:燃煤電站污染物近零排放技術集成及中試試驗研究(項目編號SHGH-15-27)。

Project Supported by the Key Scientific Research Program of the Shenhua Group:Technology Integration and Pilot Test Research of PollutantNearZeroDischargeforCoal-FiredPowerPlants(SHGH-15-27).

2017-03-14。

張宗來(1960—),男,碩士,高級工程師,主要研究方向為超低排放。

(編輯 馮露)