淺議乳化瀝青廠拌冷再生配合比設計中的關鍵步驟、存在的問題與技術應用

韓忠鋒

寧夏路橋工程股份有限公司

淺議乳化瀝青廠拌冷再生配合比設計中的關鍵步驟、存在的問題與技術應用

韓忠鋒

寧夏路橋工程股份有限公司

乳化瀝青廠拌冷再生技術是以乳化瀝青作為結合料的再生技術,這種技術是因瀝青混合料路面的大面積維修,每年產生數以千萬噸計的廢舊瀝青路面材料、并逐年呈現出大幅度增長趨勢的突出社會環保問題的現實情況下應用而生的。隨著人們對環境保護、資源節約、循環經濟的深入理解和研究,節能環保、廢物利用也逐漸引起人們的關注和重視,那么研究處理和應用廢舊瀝青路面材料在大的社會環境下已經成為一個必然的動態趨勢。

乳化瀝青廠拌冷再生;設計;關鍵步驟;存在問題;技術應用

近年來,寧夏路橋工程股份有限公司加大力度致力于再生技術的研究和投入,而針對乳化瀝青廠拌冷再生配合比設計中的關鍵步驟和存在的問題,青銀改擴建項目第四合同段通過大量的試驗進行檢測和驗證,現匯總如下,以供參考:

一、乳化瀝青廠拌冷再生配合比設計中的關鍵步驟:

乳化瀝青廠拌冷再生配合比設計能夠依據的規范標準只有《公路瀝青路面再生技術規范》(JTG F41-2008),而該技術規范對乳化瀝青廠拌冷再生配合比設計的部分條例闡述并不是太明確。現階段正處于乳化瀝青廠拌冷再生技術的推廣階段,而配合比設計的試驗操作規程并不健全,因此也給乳化瀝青廠拌冷再生配合比設計造成了諸多困難,但總體來說該配合比的設計過程大的框架分為以下六個關鍵步驟,現將逐一對其進行詳細的闡述:

(一)RAP料級配的設計:

RAP料級配的設計是乳化瀝青廠拌冷再生配合比設計的前提和關鍵,依據《公路瀝青路面再生技術規范》(JTG F41-2008)要求,應對原路面歷史信息、原路面技術狀況、銑刨料的級配情況,進行前期的調查和檢測,為后期的配合比設計做好準備工作。

在此階段,需要對銑刨料進行分級處理,并且需要考慮摻配一定量的碎石,用來增強乳化瀝青廠拌冷再生混合料的劈裂強度、干濕劈裂強度和高溫穩定性。

(二)乳化瀝青的選擇及乳化瀝青蒸發殘留分含量的檢測:

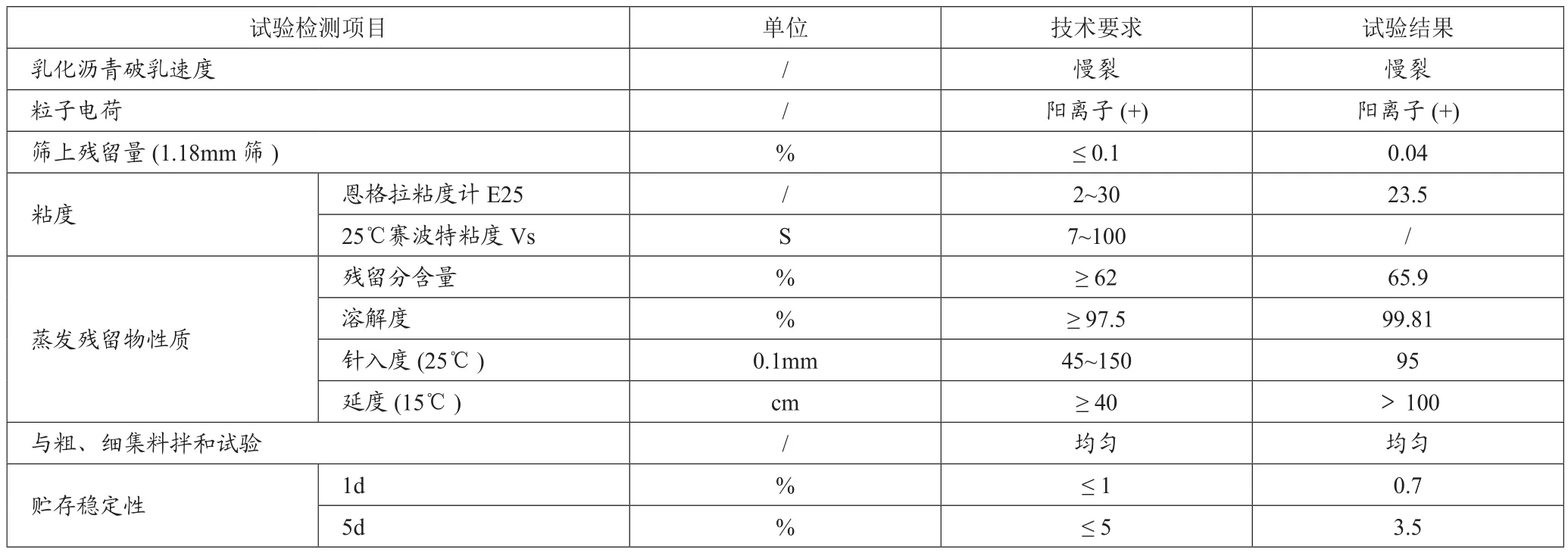

通過大量的試驗驗證,高質量的乳化瀝青肯定是提高乳化瀝青廠拌冷再生混合料劈裂強度、干濕劈裂強度和高溫穩定性的保障因素,但普通乳化瀝青也能夠滿足乳化瀝青廠拌冷再生混合料的技術要求,我們可以通過增加部分碎石用量,來提高其劈裂強度、干濕劈裂強度和高溫穩定性,規范中對乳化瀝青的技術要求如表1-1:

該技術指標中蒸發殘留分含量的檢測指標至關重要,是直接為后期配合比設計中的最佳含水率提供依據,當然在這里殘留分含量≥62%是保證乳化瀝青廠拌冷再生混合料劈裂強度、干濕劈裂強度和高溫穩定性的一個因素,但不是必然和決定性因素,我們可以通過提高碎石的摻量,使用普通的乳化瀝青也能夠達到技術規范要求的效果。通過試驗驗證,當碎石摻量提高至27%以上時,檢測的劈裂強度、干濕劈裂強度和高溫穩定性的試驗檢測數據的變異系數遠遠低于碎石摻量低至18%的乳化瀝青混合料。

所以乳化瀝青的選擇和碎石的摻量息息相關,為了保證工程質量,在配合比設計階段,應該有明確的目標和方向,需要早期做出決策。

(三)最佳含水率(%)和最佳濕密度(g/cm3)的確定:

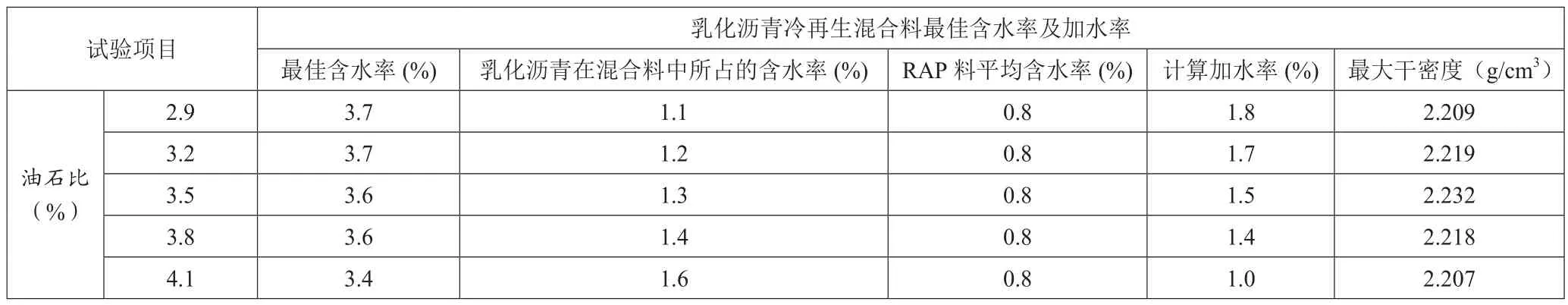

最佳含水率和最佳濕密度的確定,有兩種途徑,第一種途徑:通過土工重型擊實(分三層裝料每層擊實98次)來確定最佳含水率和最佳濕密度,這種途徑是大家都熟知的方法,利用重型擊實計算最佳含水率和最佳濕密度,但這里需要注意的是烘干乳化瀝青冷再生混合料的烘干溫度是60℃±1℃。第二種途徑:是通過馬歇爾試驗的第一次擊實(大型馬歇爾試件雙面各擊實75次,小型馬歇爾試件雙面各擊實50次)試驗數據計算最佳含水率和最佳濕密度,兩種方法計算的結果偏差不大。青銀高速改擴建項目施工中的最佳含水率和最佳濕密度,該兩種途徑都進行了試驗驗證,計算的最佳含水率在3.4%~3.7%,最佳濕密度在2.230 g/cm3~2.250g/cm3之間。

表1-1 慢裂型陽離子乳化瀝青技術要求和試驗結果

注意事項:在前面已經提及到的一項試驗檢測數據:乳化瀝青蒸發殘留分含量,乳化瀝青冷再生混合料的最佳含水率并不是乳化瀝青冷再生混合料拌和時的加水量,原因就在于乳化瀝青占有一部分水分,表3-1中有一組試驗數據,可供參考:

(四)最佳油石比(油是指慢裂型陽離子乳化瀝青)的確定:

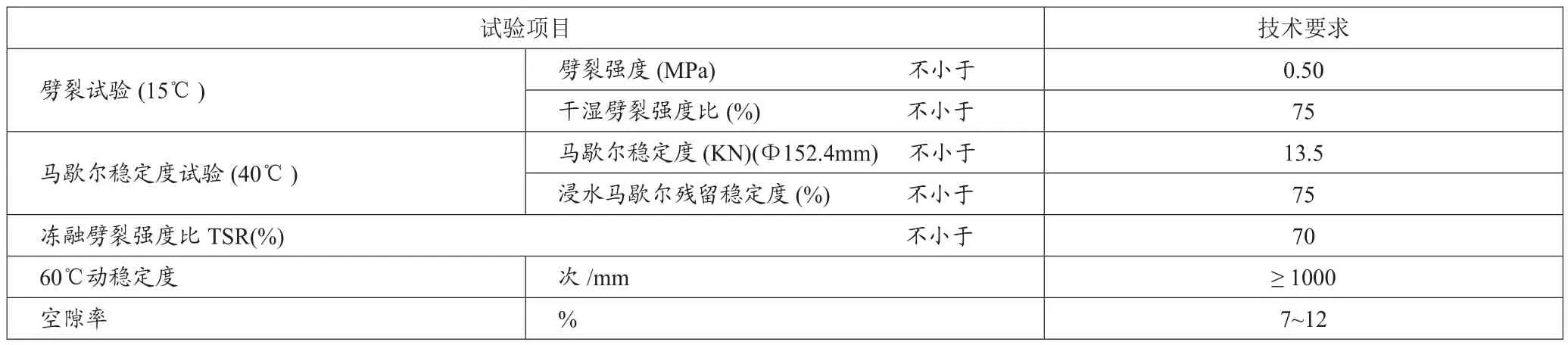

乳化瀝青冷再生混合料配合比設計中最佳油石比的確定與熱拌瀝青混合料的最佳油石比的確定分析方法雷同,只不過是側重的檢測指標有所不同,乳化瀝青冷再生混合料配合比設計中涉及的檢測指標如表4-1:

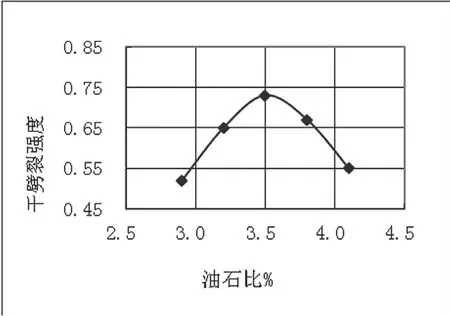

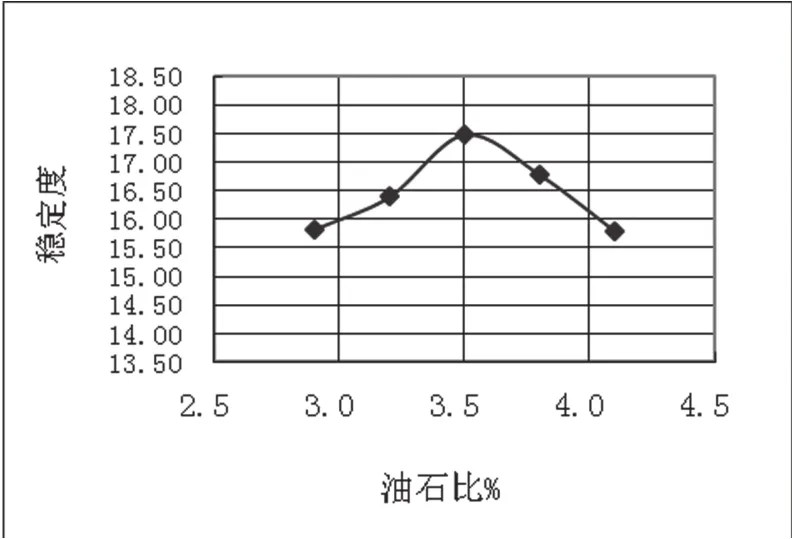

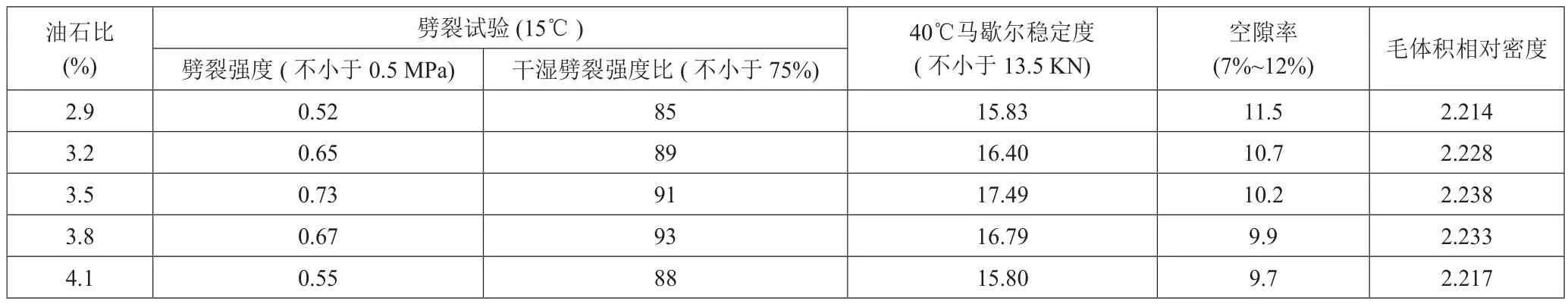

通過青銀改擴建項目第四合同段的試驗驗證,得出表4-2的試驗檢測數據,再通過圖4-1、圖4-2可以直觀的確定乳化瀝青冷再生混合料的最佳油石比。

從圖4-1 乳化瀝青冷再生混合料干劈裂強度(MPa)與油石比(%)關系曲線圖顯示,最佳油石比為3.5%;從圖4-2油石比(%)與馬歇爾穩定度(KN)關系曲線圖顯示,最佳油石比為3.5%;依據馬歇爾穩定度、劈裂試驗指標檢測結果計算,乳化瀝青冷再生混合料的最佳油石比為3.5%。

(五)乳化瀝青冷再生混合料目標配合比的檢驗:

乳化瀝青冷再生混合料目標配合比設計的檢驗就是在上述試驗數據分析的基礎上,對乳化瀝青冷再生混合料的最佳含水率和最佳油石比進行檢驗,用于確定的乳化瀝青冷再生混合料在最佳含水率和最佳油石比時各項檢測指標是否符合設計及規范要求。

(六)乳化瀝青冷再生混合料生產配合比的設計及驗證:

圖4-1 乳化瀝青冷再生混合料干劈裂強度(MPa)與油石比(%)

圖4-2 乳化瀝青冷再生混合料馬歇爾穩定度(KN)與油石比(%)

表3 -1 乳化瀝青冷再生混合料最佳含水率(%)和計算加水率(%)試驗結果

表4-1 乳化瀝青冷再生混合料基層設計技術要求

表4-2 乳化瀝青冷再生混合料各項指標檢測結果

乳化瀝青冷再生混合料生產配合比的設計及驗證是對進場的RAP料及碎石進行重新摻配,通過級配曲線確定各種RAP料及碎石的摻量,再在目標配合比確定的最佳含水率和最佳油石比的基礎上,上下浮動0.3%的油石比檢測乳化瀝青冷再生混合料的各項指標是否符合設計及規范要求。

至此,乳化瀝青冷再生混合料的配合比才算是設計完成,可以運用于工程施工。

二、乳化瀝青廠拌冷再生配合比設計中的存在的問題:

目前乳化瀝青冷再生混合料配合比設計所依據的《公路瀝青路面再生技術規范》(JTG F41-2008)的相關技術要求并不完善,而且試驗操作規程中并沒有明確的試驗方法,并且與其它地區的地方標準和操作規程中的試驗方法差異過大,給乳化瀝青冷再生混合料配合比設計造成了諸多困難。

(一)集料級配的設計過程存在的問題:

乳化瀝青冷再生混合料配合比設計中對集料級配的設計狀態不明確,沒有指明到底是用銑刨的RAP料還是將銑刨的RAP料抽提后用原始礦料進行級配設計。雖然在規范和設計中提到調查料源,分析銑刨料中礦料的成分,但卻在集料級配設計過程中卻并未注明材料的狀態。從技術規范各條例的字面意思上分析,采用將銑刨的RAP料抽提后用原始礦料進行級配設計更為可取,但是在這種集料狀態下設計也并不一定合理,除了成本增加(成本增加的原因是這種級配設計必提高碎石的摻配比例,碎石摻配比例提高,乳化瀝青冷再生混合料的油石比也會提高,無形中就會增加乳化瀝青冷再生混合料的成本)以外,乳化瀝青并不能完全將銑刨料中瀝青全部溶解掉,因此填充材料偏少、離析現象嚴重、混合料的劈裂強度偏低,施工路面的平整度差;另一種摻配方式,用銑刨的RAP料直接進行集料的級配設計,然后通過摻配適量碎石的方式改善集料級配,這種方式的級配設計因為銑刨的RAP料的復雜性和礦料組成的不確定性,在后期的工程施工過程中很難保證集料級配滿足規范和設計要求,也會為施工過程增加一定的難度,比如:施工碾壓過程中的壓實度檢測指標,通常膠輪的碾壓遍數多達十遍以上才勉強滿足規范和設計要求,并且取芯的芯樣外觀質量差。

而解決該問題的方法首先應該從規范與設計文件入手,明確集料摻配時的狀態,調整設計文件中的級配范圍,并且在配合比設計過程中考慮提高乳化瀝青的用量,增強現場施工時的碾壓效果,從多個方面綜合考慮來提高工程質量。

(二)馬歇爾擊實試驗過程中的擊實次數沒有明確規定:

馬歇爾試驗的擊實次數決定了整個試驗操作過程和最終試驗檢測數據及結論,不同的擊實次數將會有不同的試驗結果。在《公路瀝青路面再生技術規范》(JTG F41-2008)中提到:標準馬歇爾試件的擊實次數是,第一次擊實次數為雙面各擊實50次,第二次擊實次數為雙面各擊實25次;但對大型馬歇爾試件卻沒有明確規定,依據《公路工程瀝青及瀝青混合料試驗規程》(JTG E20-2011)中對熱拌瀝青大型馬歇爾試件擊實次數的要求推斷,乳化瀝青冷再生混合料的大型馬歇爾試件的擊實次數是:第一次擊實次數為雙面各擊實75次,第二次擊實次數為雙面各擊實37次;但是江西省的地方標準《瀝青路面乳化瀝青廠拌冷再生技術規范》(DB 36/T 573-2010)中卻明確規定乳化瀝青冷再生混合料大型馬歇爾試件的擊實次數是:第一次擊實次數為雙面各擊實150次,第二次擊實次數為雙面各擊實75次。

針對以上問題,通過多方溝通,最終確定的擊實次數是:乳化瀝青冷再生混合料的大型馬歇爾試件的擊實次數是:第一次擊實次數為雙面各擊實75次,第二次擊實次數為雙面各擊實37次。

說明:乳化瀝青冷再生混合料的馬歇爾試件要求兩次擊實,中間需在60℃±1℃的恒溫下養護48h。

(三)車轍試驗過程中對車轍試件的養生時間和養生溫度沒有明確規定:

《公路工程瀝青及瀝青混合料試驗規程》(JTG E20-2011)中對熱拌瀝青車轍試件有明確的養生時間和養生溫度的規定,要求熱拌瀝青車轍試件成型后連同試模在室溫中放置的時間不少于12h。對聚合物改性瀝青混合料試件要求在室溫中放置的時間以48h為宜,然后將其放置在60℃±1℃的恒溫中保溫不少于5h、也不得超過12h,最后再進行車轍試驗。但是該方法明顯不適用于乳化瀝青冷再生混合料的車轍試件,原因是乳化瀝青冷再生混合料中含有水分,在室溫中放置時間不管是12h還是48h,都無法滿足將乳化瀝青冷再生混合料車轍試件中的水分蒸發掉,如果車轍試件中含有水分,將會直接影響到車轍試驗的試驗結果。

在參照馬歇爾試件的成型和養生方法的基礎上,最終確定了乳化瀝青冷再生混合料的車轍試件分兩次碾壓,第一次輪碾完成后,立即將車轍試件連同試模放置在60℃±1℃的干燥箱內養護48h,然后再進行第二次碾壓,第二次輪碾完成后,再將其車轍試件連同試模放置在室溫中冷確12h以上,最后依據熱拌瀝青的試驗方法進行車轍試驗。

乳化瀝青冷再生混合料配合比設計過程中存在的問題,雖然說已得到了初步的解決,但依然沒有相關的依據;希望在后期的施工過程中針對以上存在的問題能夠得到相關專業人士的解答和支持,并且希望能夠有明確的設計依據和方法。

三、乳化瀝青廠拌冷再生的技術應用:

乳化瀝青廠拌冷再生是以乳化瀝青作為結合料的再生技術,從目前的工程實踐來看,乳化瀝青廠拌冷再生技術在道路再生技術中具有明顯的優勢,具體表現為:

乳化瀝青廠拌冷再生混合料所用的原材料具有無毒、無臭、不易燃燒,并且易于就地取材、使用的是廢舊瀝青路面的廢棄材料,因而價格低廉;

乳化瀝青廠拌冷再生技術不同于傳統的熱拌瀝青路面施工,它采用的是就地取材,冷拌施工的特點,因此其生產工藝比較簡單;

乳化瀝青廠拌冷再生技術充分利用了舊瀝青路面的廢棄瀝青和石料,具有一定的環保效益,既解決了廢棄材料的堆放問題,又減少了礦山資源的使用數量,有利于文明施工。

從施工的效果來看,乳化瀝青廠拌冷再生混合料由于粘聚性能好,便于攤鋪、便于碾壓,雖然對碾壓的遍數要求比較高,但路面成型后行車舒適、平整度良好;在夏季炎熱的天氣環境中施工效果更好,水分可以快速蒸發,短期內就會形成一定的強度,兩天左右的時間取芯芯樣完整、芯壁光滑;如果在春秋季節施工,效果會差一些,取芯的時間將會加長至四到五天。

乳化瀝青廠拌冷再生技術有其優點,也有其缺點,但它卻符合了我國目前提倡的綠色環保的發展理念,所以乳化瀝青冷再生技術必將迎來更為廣闊的應用前景。

四、結語

綜上所述,乳化瀝青冷再生技術有其廣闊的應用前景,值得推廣應用。雖然在乳化瀝青冷再生混合料配合比設計過程中存在著諸多問題,但并不是不能解決,總體來說乳化瀝青冷再生混合料配合比設計逃不出上述六個關鍵步驟,而集料級配、最佳含水率(%)、最佳濕密度(g/cm3)、最佳油石比(油是指慢裂型陽離子乳化瀝青)的確定更是重中之重,而真正的短板是乳化瀝青冷再生混合料級配的確定,隨著乳化瀝青冷再生技術的大面積的推廣和應用,相信能夠克服和解決乳化瀝青冷再生技術中的短板,而其它逐條問題,相信在不遠的將來也將會逐步的完善和解決。

[1]《公路瀝青路面再生技術規范》(JTG F41-2008)

[2]《瀝青路面乳化瀝青廠拌冷再生技術規范》(DB 36/T 573-2010)(江西省的地方標準)

[3]《公路工程瀝青及瀝青混合料試驗規程》(JTG E20-2011)