SEW油層套管在模擬井條件下的射孔試驗(yàn)*

李周波

(1.國(guó)家石油天然氣管材工程技術(shù)研究中心,陜西 寶雞721008;2.寶雞石油鋼管有限責(zé)任公司 鋼管研究院,陜西 寶雞721008)

SEW油層套管在模擬井條件下的射孔試驗(yàn)*

李周波1,2

(1.國(guó)家石油天然氣管材工程技術(shù)研究中心,陜西 寶雞721008;2.寶雞石油鋼管有限責(zé)任公司 鋼管研究院,陜西 寶雞721008)

為了在模擬井條件下進(jìn)行油層套管射孔試驗(yàn),從而可以直觀地判斷油層套管的射孔性能,對(duì)SEW(hot stretch-reducing electric welding)套管在石油工業(yè)油氣田射孔器材質(zhì)量監(jiān)督檢驗(yàn)中心進(jìn)行了模擬井條件下射孔試驗(yàn)。試驗(yàn)結(jié)果表明:J55、N80Q、P110、BSG-80TT及BSG-110TT五種鋼級(jí)的SEW油層套管,其射孔性能完全符合中國(guó)石油天然氣集團(tuán)公司行業(yè)標(biāo)準(zhǔn)的規(guī)定,其中裂孔率為0%,裂紋長(zhǎng)度為0 mm,射孔后外徑最大脹大量總體偏小,優(yōu)于國(guó)內(nèi)及國(guó)外某些套管廠油層套管的射孔性能水平。

SEW套管;模擬井;射孔試驗(yàn);無(wú)槍身射孔

射孔完井是目前最主要的完井方法,是石油開(kāi)發(fā)的關(guān)鍵技術(shù)之一。射孔作業(yè)是油氣田勘探和開(kāi)發(fā)的一個(gè)非常重要的環(huán)節(jié)[1-3]。油層套管的射孔性能是套管質(zhì)量的重要衡量指標(biāo),直接影響射孔完井的質(zhì)量和效果,決定油井的產(chǎn)量和使用壽命[4-6]。由于套管射孔作業(yè)是在數(shù)千米的井下進(jìn)行,影響因素較多,無(wú)法進(jìn)行有效的觀察,因此,到目前為止美國(guó)石油協(xié)會(huì)(API)也沒(méi)有擬定出套管射孔性能的試驗(yàn)方法和評(píng)判標(biāo)準(zhǔn)。隨著水平井?dāng)?shù)量的不斷增加,對(duì)套管的射孔性能提出了更高的要求,中國(guó)石油行業(yè)根據(jù)幾十年的生產(chǎn)實(shí)踐及研究成果,制定出了SY/T 6491—2011《油層套管模擬井射孔試驗(yàn)與評(píng)價(jià)》標(biāo)準(zhǔn)[7],用于評(píng)價(jià)套管的射孔性能。寶雞石油鋼管有限責(zé)任公司(以下簡(jiǎn)稱寶雞鋼管)委托石油工業(yè)油氣田射孔器材質(zhì)量監(jiān)督檢驗(yàn)中心進(jìn)行了外徑為139.7 mm的SEW J55、N80Q、P110、BSG-80TT和BSG-110TT五種鋼級(jí)套管模擬井下射孔試驗(yàn),其中BSG-80TT、BSG-110TT是非API高抗擠系列套管產(chǎn)品。按照SY/T 6491—2011的要求進(jìn)行射孔后套管內(nèi)毛刺高度、外徑脹大、孔眼處裂孔率、孔眼處單側(cè)裂紋長(zhǎng)度、孔眼處裂紋寬度和非孔眼處裂紋數(shù)的檢測(cè),判斷開(kāi)發(fā)的SEW油層套管是否滿足油田現(xiàn)場(chǎng)作業(yè)要求。

1 試驗(yàn)設(shè)備及原理

1.1 試驗(yàn)?zāi)M井

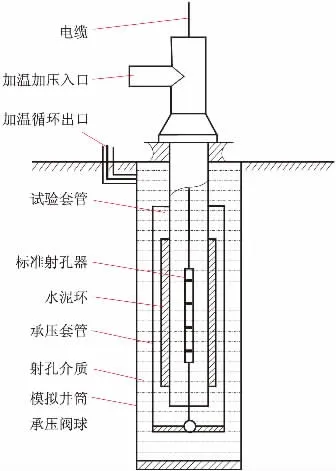

在大慶油田射孔器材質(zhì)量監(jiān)督檢驗(yàn)中心的模擬試驗(yàn)井進(jìn)行試驗(yàn),模擬井結(jié)構(gòu)如圖1所示。模擬試驗(yàn)井井筒內(nèi)徑為335 mm,試驗(yàn)套管在約250 m井深處射孔,井內(nèi)介質(zhì)為清水。模擬井射孔時(shí),井筒壓力18~20 MPa,溫度為50~60℃。

圖1 模擬井結(jié)構(gòu)示意圖

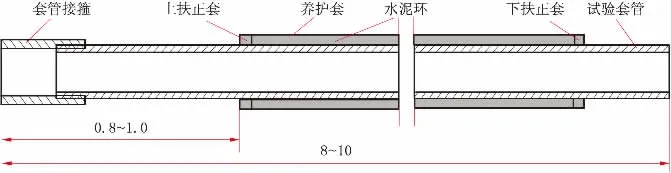

1.2 套管試驗(yàn)靶

試驗(yàn)靶結(jié)構(gòu)示意如圖2所示。使用2~2.5 mm鋼板焊成水泥環(huán)養(yǎng)護(hù)套,長(zhǎng)度7 m,將養(yǎng)護(hù)套套在試驗(yàn)套管外側(cè),使用扶正套保證試驗(yàn)套管位于養(yǎng)護(hù)套中心,確保養(yǎng)護(hù)套內(nèi)徑與試驗(yàn)套管外徑間距≥25 mm。采用API A級(jí)油井水泥制成相對(duì)密度為1.85~1.93 g/cm3的水泥漿,將水泥漿加壓注滿養(yǎng)護(hù)套與試驗(yàn)套管之間的空隙,封堵上端,制成套管試驗(yàn)靶。將試驗(yàn)靶全部放入模擬井下,井下溫度50~60℃,養(yǎng)護(hù)所用時(shí)間>48 h,起出放在露天待用。

圖2 試驗(yàn)靶結(jié)構(gòu)示意圖

1.3 標(biāo)準(zhǔn)射孔器

射孔器分為無(wú)槍身射孔器和有槍身射孔器。本次試驗(yàn)采用大慶射孔彈廠生產(chǎn)的50DP30RDX17無(wú)槍身射孔器,裝藥量為17 g,螺旋布孔,裝彈密度10發(fā)/米,射孔彈相位為四相右旋轉(zhuǎn)90°,每根套管一次下入60發(fā)射孔彈,軸向兩彈間距為400 mm。每次試驗(yàn)1根套管,發(fā)射率要求≥95%,穿孔率要求≥90%。

1.4 射孔后套管的質(zhì)量標(biāo)準(zhǔn)

根據(jù)SY/T 6491—2011《油層套管模擬井射孔試驗(yàn)與評(píng)價(jià)》的要求,模擬井射孔后,套管內(nèi)毛刺高度要求≤2.5 mm,外徑脹大≤5 mm,孔眼處裂孔率≤10%,孔眼處單側(cè)裂縫長(zhǎng)度≤45 mm,孔眼處裂紋寬度≤1.5 mm,非孔眼處裂紋數(shù)為0。

1.5 試驗(yàn)套管的力學(xué)性能

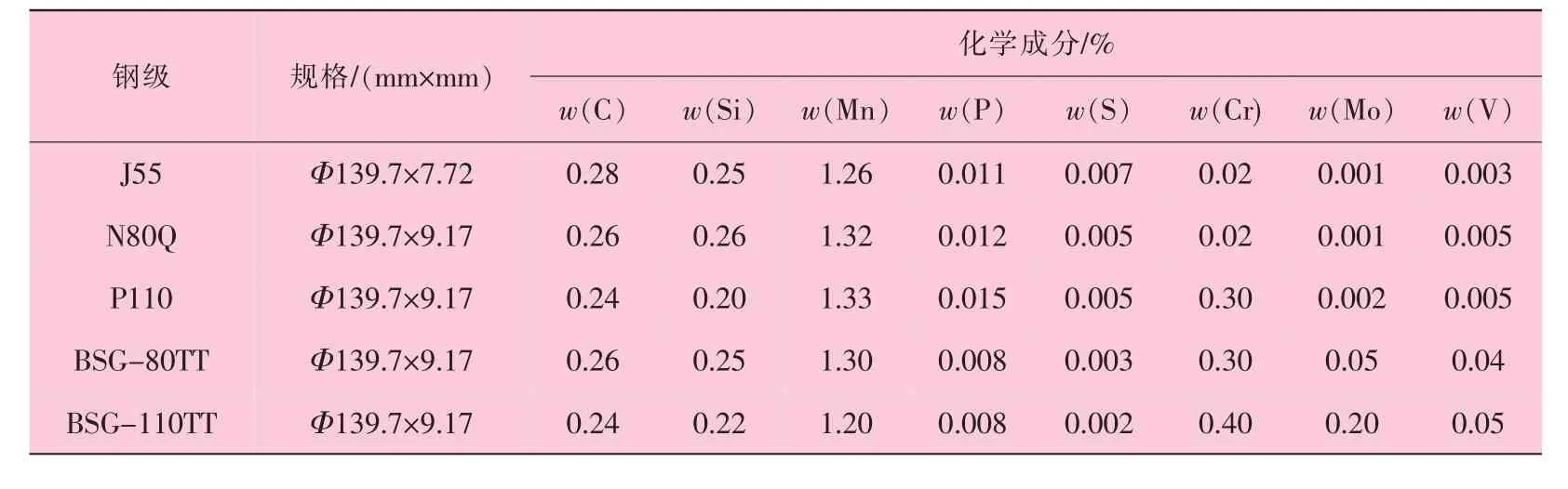

射孔試驗(yàn)用套管采用寶雞鋼管生產(chǎn)的SEW J55、N80Q、P110油層套管及非API系列 BSG-80TT、BSG-110TT SEW高抗擠套管,每種射孔套管各3根。試驗(yàn)套管的理化性能見(jiàn)表1和表2。

表1 試驗(yàn)套管的化學(xué)成分

表2 試驗(yàn)套管的力學(xué)性能

2 試驗(yàn)方法

2.1 套管試驗(yàn)靶下井

首先將底部安裝憋壓凡爾座的Φ244.48 mm承壓套管下入模擬井的預(yù)定井深,再把套管試驗(yàn)靶下入承壓套管內(nèi)指定深度,用大小頭與承壓套管連接后,井口安裝密封加壓裝置,通蒸汽開(kāi)循環(huán)泵加溫,使井水溫度保持50℃。

2.2 射孔器組裝及下井

根據(jù)標(biāo)準(zhǔn)規(guī)定的彈型、彈數(shù)、孔密和孔的相位組裝射孔器。射孔器上端與電纜連接,下端與加重桿和密封球連接。將射孔器下入模擬井規(guī)定的深度,置于套管試驗(yàn)靶射孔部位,在電路斷路的情況下接通電纜、雷管腳線和導(dǎo)爆索。

2.3 加壓引爆

接好模擬井井口加壓管線,確保承壓套管密封,啟動(dòng)高壓泵加壓,當(dāng)井筒壓力達(dá)到18 MPa時(shí),通電引爆。待射孔完畢后,停泵泄壓。

2.4 檢測(cè)套管試驗(yàn)靶

從模擬井內(nèi)取出套管試驗(yàn)靶,剖開(kāi)養(yǎng)護(hù)套,剝開(kāi)水泥環(huán),檢測(cè)試驗(yàn)套管的穿孔數(shù)、裂孔數(shù)、裂縫長(zhǎng)度和寬度、最大外徑脹大量和最大內(nèi)毛刺高度,并進(jìn)行數(shù)據(jù)處理。

3 試驗(yàn)結(jié)果與討論

試驗(yàn)套管射孔后的各項(xiàng)指標(biāo)檢測(cè)結(jié)果見(jiàn)表3。試驗(yàn)數(shù)據(jù)表明,試驗(yàn)的5種鋼級(jí)套管的射孔性能完全符合SY/T 6491—2011《油層套管模擬井射孔試驗(yàn)與評(píng)價(jià)》的規(guī)定。射孔彈爆炸產(chǎn)生巨大的壓力,雖然其能量絕大部分形成聚能射流撞擊套管壁起到射孔作用,但仍有相當(dāng)?shù)哪芰恳詻_擊波的形式作用于套管,使套管周向管壁發(fā)生整體膨脹,膨脹過(guò)大會(huì)導(dǎo)致射孔套管外水泥環(huán)脹裂,甚至沿孔眼附近產(chǎn)生過(guò)量變形,致使射孔開(kāi)裂[8-9]。

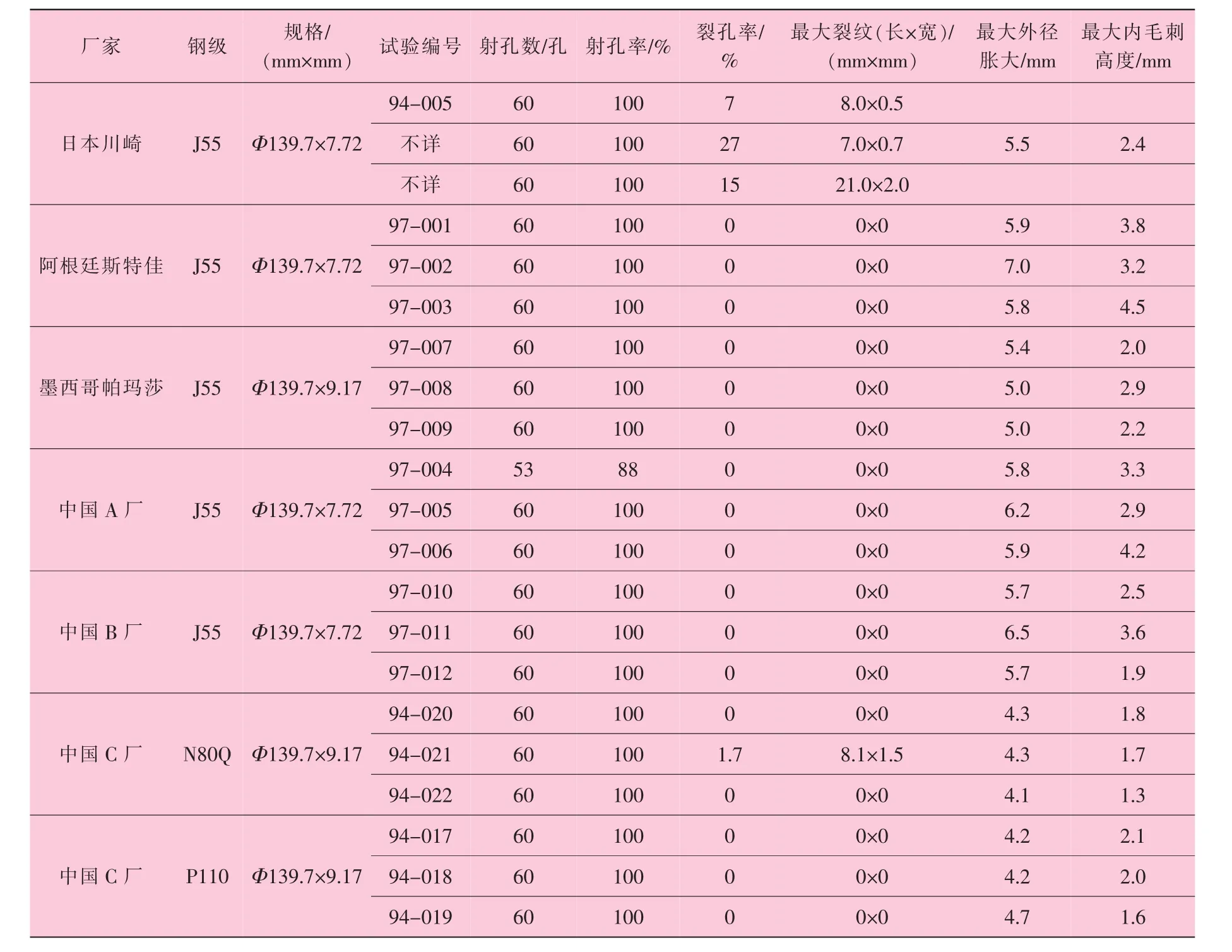

表4[10]為石油工業(yè)油氣田射孔器材質(zhì)量監(jiān)督檢驗(yàn)中心對(duì)國(guó)內(nèi)、外其他套管產(chǎn)品進(jìn)行射孔試驗(yàn)所得的試驗(yàn)數(shù)據(jù)。從表3和表4可以看出,試驗(yàn)采用的SEW油層套管的射孔性能優(yōu)于國(guó)內(nèi)、外其他套管產(chǎn)品。國(guó)內(nèi)、外其他廠家生產(chǎn)的J55套管的最大外徑脹大幾乎都在5 mm以上,寶雞鋼管公司生產(chǎn)的SEW油層套管的最大外徑脹大都在5 mm以內(nèi),符合標(biāo)準(zhǔn)要求。主要由于SEW油層套管的屈服強(qiáng)度都在標(biāo)準(zhǔn)要求值的中上線,具有較高的屈服強(qiáng)度,保證射孔后套管有較低的最大外徑脹大量;沖擊韌性遠(yuǎn)高于標(biāo)準(zhǔn)要求,除SEW J55套管的全尺寸沖擊值在60 J以上,其他4種鋼級(jí)的SEW套管沖擊值都在100 J以上,具有高的沖擊韌性,保證射孔時(shí)沒(méi)有出現(xiàn)射孔裂紋。

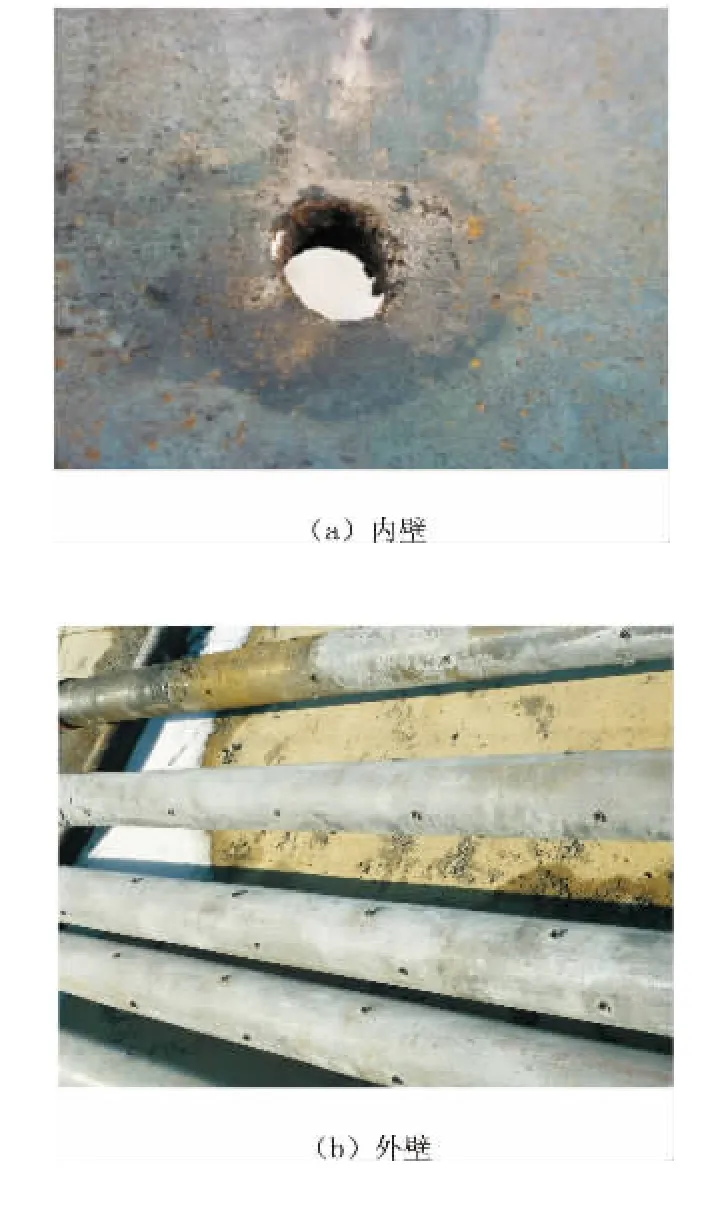

套管射孔性能是反映套管質(zhì)量的一項(xiàng)重要性能指標(biāo)[11]。如果套管射孔作業(yè)時(shí)產(chǎn)生射孔開(kāi)裂,勢(shì)必就會(huì)降低套管整體的抗外壓擠毀性能,從而縮短油井的壽命。一旦射孔開(kāi)裂產(chǎn)生的裂縫過(guò)大,還會(huì)造成油氣串層,影響油氣的開(kāi)采;套管射孔后外徑脹大量過(guò)大,則會(huì)對(duì)固井的質(zhì)量產(chǎn)生不利影響;套管射孔后孔眼內(nèi)毛刺高度過(guò)高,則

會(huì)妨礙采油分隔器及相關(guān)工具的下井。試驗(yàn)采用的SEW套管射孔形貌如圖3所示,國(guó)內(nèi)某無(wú)縫套管射孔開(kāi)裂的照片如圖4所示。

表3 試驗(yàn)用SEW套管在模擬井條件下射孔試驗(yàn)檢測(cè)結(jié)果

表4 國(guó)內(nèi)、外著名套管廠的套管在模擬井射孔試驗(yàn)結(jié)果

圖3 SEW套管射孔實(shí)物照片

圖4 國(guó)內(nèi)某無(wú)縫套管射孔開(kāi)裂照片

套管射孔裂紋形成機(jī)理的研究[12]表明,若使套管具有抗射孔開(kāi)裂性能,套管就得具備較高的沖擊韌性、良好的屈服強(qiáng)度及細(xì)小均勻的晶粒。文中大量套管射孔性能與材料的力學(xué)性能和組織之間關(guān)系的統(tǒng)計(jì)分析結(jié)果表明,5種SEW套管具備了保證套管射孔性能(不產(chǎn)生裂紋)的各種力學(xué)性能和組織[13]。寶雞鋼管公司生產(chǎn)的5種鋼級(jí)SEW油層套管采用TMCP工藝熱軋卷板為原料,確保了石油管材的內(nèi)在質(zhì)量,組織均勻,晶粒細(xì)小,力學(xué)性能優(yōu)良,裂孔率為0%,最大裂紋長(zhǎng)度為0 mm。

4 結(jié) 論

(1) 本 研 究 采 用 SEW J55、 N80Q、 P110、BSG-80TT及BSG-110TT五種鋼級(jí)套管的射孔性能完全滿足中石油天然氣集團(tuán)公司行業(yè)標(biāo)準(zhǔn)的要求。

(2)SEW 套管產(chǎn)品與國(guó)內(nèi)、外無(wú)縫管廠家生產(chǎn)的套管產(chǎn)品射孔試驗(yàn)結(jié)果相比較,裂孔率為0%,裂紋長(zhǎng)度為0 mm。射孔后外徑最大脹大量總體偏小,說(shuō)明SEW套管的射孔性能優(yōu)良,可以滿足油田現(xiàn)場(chǎng)的使用要求。

[1]王海東,孫新波.國(guó)內(nèi)外射孔技術(shù)發(fā)展綜述[J].爆破器材,2006,35(3):33-36.

[2]劉湘.興隆場(chǎng)高含硫氣藏完井方式研究[J].江漢石油職工大學(xué)學(xué)報(bào),2016,29(2):42-44.

[3]高娟,樊偉,姜向祖,等.螺旋布孔射孔對(duì)套管抗擠強(qiáng)度的影響分析[J].新疆石油天然氣,2008,4(1):56-58.

[4]吳成和,林青,傅繼成,等.TP65石油套管在模擬井條件下的射孔試驗(yàn)[J].鋼管,2001,30(1):7-10.

[5]賈寶貴,王偉,郇國(guó)慶,等.超深井用140鋼級(jí)套管模擬井射孔試驗(yàn)研究[J].石油礦場(chǎng)機(jī)械,2015,44(1):38-43.

[6]丁祖,羅艷艷,韓彬,等.射孔對(duì)套管抗擠強(qiáng)度的影響分析與試驗(yàn)[J].鉆采工藝,2016,39(4):15-18.

[7]SY/T 6491—2011,油層套管模擬井射孔試驗(yàn)與評(píng)價(jià)[S].

[8]LI Chengbing,XIONG Jin,MA Mingyong.Theoretical and experimental research on perforation remnant energy[J].Advanced Materials Research,2011,339(1):379-385.

[9]李海濤,王永清.復(fù)雜結(jié)構(gòu)井射孔完井設(shè)計(jì)理論與應(yīng)用[M].湖南:湖南科學(xué)技術(shù)出版社,2009:2-18.

[10]傅繼成,張傳友,吳成和,等.油層套管在模擬井條件下的射孔試驗(yàn)[J].特種鋼,2000,21(2):31-34.

[11]陳新平,李少華.N80套管射孔性能的斷裂韌性判據(jù)及驗(yàn)證[J].天津冶金,2000(1):36-39.

[12]陳華彬,陳鋒,唐凱,等.射孔對(duì)油層套管動(dòng)態(tài)力學(xué)研究進(jìn)展[J].測(cè)井技術(shù),2016,40(5):650-653.

[13]張毅,吉玲康,宋治,等.油層套管射孔開(kāi)裂的安全韌性判據(jù)[J].西安石油大學(xué)學(xué)報(bào)(自然科學(xué)版),1998(6):46-49.

Perforation Test of SEW Oil Casing Under Simulated Well Conditions

LI Zhoubo1,2

(1.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008, Shaanxi, China;2.Steel Pipe Research Institute,Baoji Petroleum Steel Pipe Co., Ltd., Baoji 721008, Shaanxi, China)

In order to judge the perforation performance of oil casing intuitively,the SEW(hot stretch-reducing electric welding)casing pipe was tested under simulated well conditions in oilfield perforators inspection center.The test results showed that J55,N80Q,P110,BSG-80TT and BSG-110TT,5 kinds of steel grade SEW oil casing,its perforating performance was fully in accordance with the industry standard of China National Petroleum Corporation.The percentage of fractured hole was 0%,the crack length was 0 mm,and the outer diameter expansion was small after perforation,which was better than the perforation performance of the other casing plants in domestic and abroad.

SEW casing pipe; simulated well; perforating test; body-free perforator

TE925

B

10.19291/j.cnki.1001-3938.2017.10.003

陜西省科技統(tǒng)籌創(chuàng)新工程計(jì)劃項(xiàng)目“110 ksi鋼級(jí)SEW高抗擠套管開(kāi)發(fā)”(項(xiàng)目號(hào)2016KTCQ01-106)。

李周波(1981—),男,工程師,主要從事焊接技術(shù)及油井管新產(chǎn)品開(kāi)發(fā)工作。

2017-07-28

羅 剛