鏈齒式殘膜回收輸送方式對比分析與試驗

徐弘博,胡志超,吳 峰,顧峰瑋,于昭洋

(農業部 南京農業機械化研究所,南京 210014)

?

鏈齒式殘膜回收輸送方式對比分析與試驗

徐弘博,胡志超,吳 峰,顧峰瑋,于昭洋

(農業部 南京農業機械化研究所,南京 210014)

針對傳統下輸送鏈齒式殘膜回收機存在的撿拾效果不佳與輸膜不暢等現象,提出了上輸送殘膜回收方式,并對兩種輸送方式的殘膜回收機在拾膜和脫膜階段的機理進行了分析;從理論角度分析了兩種輸送方式的可行性,并對其特點進行了比較。分別設計了結構參數相同但輸送方式不同的兩臺鏈齒式殘膜回收機,一臺采用下輸送方式,而另一臺采用上輸送方式。在收獲后的花生田進行收膜對比試驗,對影響機具作業質量的輸送方式、輸送鏈轉速和脫膜輥轉速3個主要因素進行正交試驗,結果表明:輸送方式是影響機具撿拾率的主要因素,上輸送方式的撿拾率達到91.9%,遠高于下輸送方式,綜合作業質量上輸送方式優于下輸送方式。該對比試驗可為鏈齒式殘膜回收機輸送方式的選擇和未來的研發方向提供參考。

殘膜回收;輸送方式;分析;試驗

0 引言

覆膜技術帶來農作物增產的同時也導致了嚴重的土質惡化和環境破壞[1-4]。我國是當今世界上覆膜面積最大的國家,覆膜技術廣泛應用于全國各個地區,但地膜回收率普遍很低。目前,我國新疆棉花、玉米等農作物主產區的平均地膜殘留量已高達約200kg/hm2,殘膜污染治理已進入關鍵時期。機械化殘膜回收技術作為殘膜污染治理的重要手段之一,具有良好的發展前景[5-7]。

鏈齒式殘膜回收機清土效果好、作業效率高,在殘膜回收領域得到了廣泛應用。鏈齒式殘膜回收機主要由拾膜部件、脫膜部件和集膜部件組成,其拾膜部件負責殘膜的撿拾和輸送,是殘膜回收機的關鍵部件之一。目前,已有的拾膜機構主要采用下輸送方式,即殘膜沿輸送鏈的下側輸入到回收機中,如新疆石河子大學研制的SMS-1500型殘膜回收機、棉稈粉碎還田與殘膜回收聯合作業機、彈齒鏈耙式播前殘膜回收機[8-12],以及山東農業大學研制的鏈條導軌式地膜回收機[13]等。這種下輸送方式與市場上主流的稻麥聯合收獲機的輸送方式一致;但殘膜作為一種柔性輕薄物質,與稻麥秸稈的形態、質量等物理特性具有本質區別。在實際作業過程中,由于殘膜自身特性與下輸送拾膜機理的原因,往往出現殘膜撿拾效果不佳和輸送不暢等現象。

針對上述問題,本文分別設計兩臺結構參數相同的鏈齒式殘膜回收機:一臺采用上輸送收膜方式,即殘膜沿輸送鏈上側進行輸送;另一臺采用傳統下輸送收膜方式。同時,對比兩種輸送方式的作業機理并進行田間試驗,為鏈齒式殘膜回收機的設計方案提供新思路。

1 總體結構與工作原理

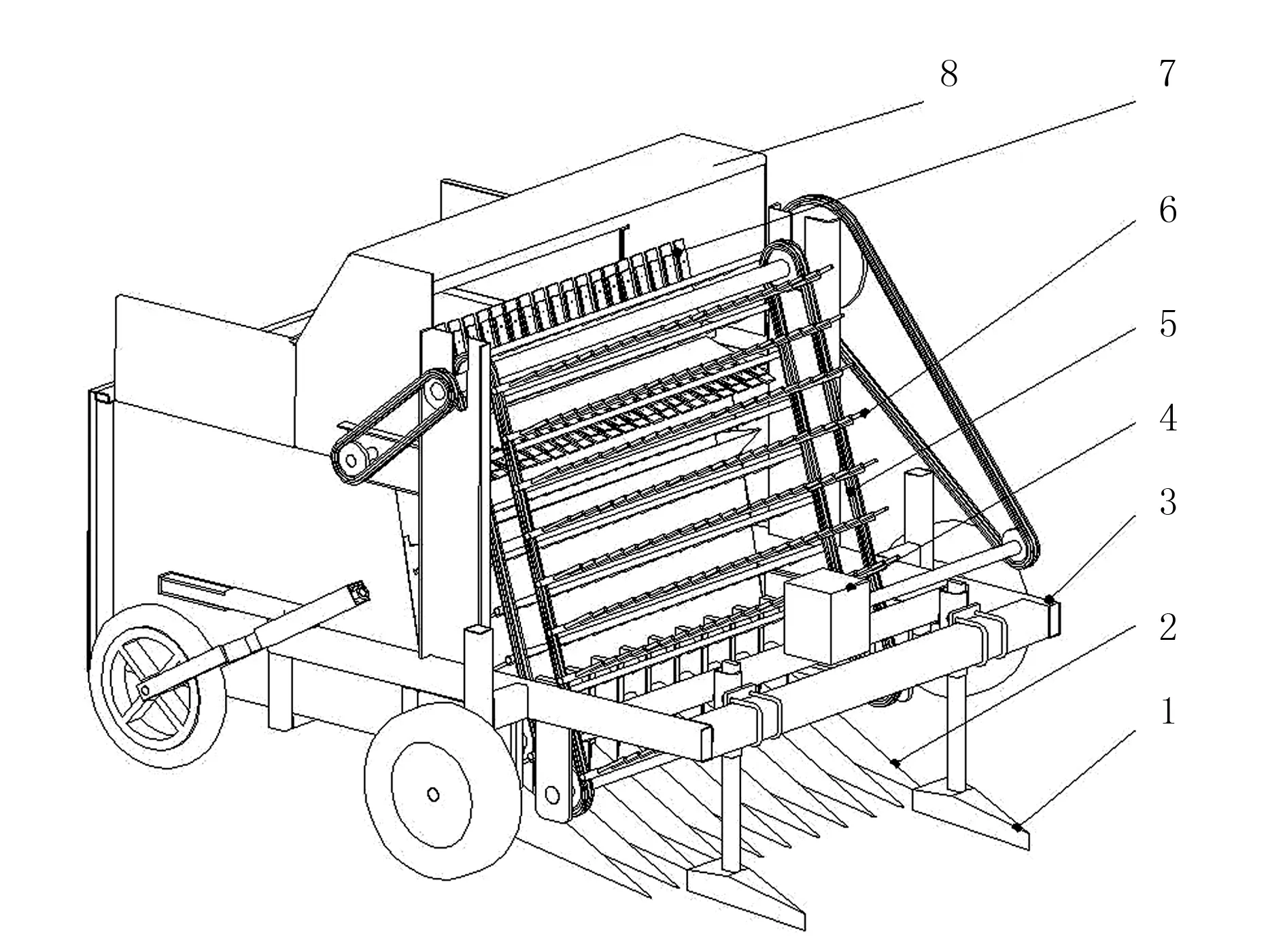

兩臺鏈齒式殘膜回收機的結構基本相同,但升運鏈的運轉方向相反。鏈齒式殘膜回收機主要由機架、變速箱、起膜鏟、壟溝鏟、升運鏈、桿齒、脫膜輥和集膜箱等組成,如圖1所示。下輸送鏈齒式殘膜回收機沿升運鏈下方平行設置了一塊托板。

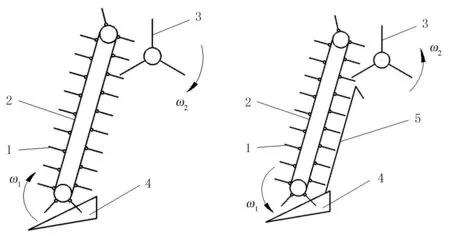

工作時,機具由拖拉機后動力輸出軸驅動,起膜鏟和壟溝鏟負責將地膜從土壤中初步托起,便于桿齒撿拾。上輸送方式通過桿齒將地膜挑起并沿升運鏈上表面輸送到機具后方,再由脫膜輥將膜刷脫到集膜箱內;而下輸送方式則是將地膜反向挑起到托板上,并在升運鏈的帶動下將地膜沿托板向后輸送,再由脫膜輥將地膜刷脫到集膜箱內,運輸過程中地膜始終處于升運鏈的下方。上、下輸送鏈齒式殘膜回收機工作原理如圖2所示。

1.壟溝鏟 2.起膜鏟 3.機架 4.變速箱 5.升運鏈 6.桿齒 7.脫膜輥 8.集膜箱

(a) 上輸送方式 (b) 下輸送方式

2 拾膜條件分析與對比

拾膜包含起膜和輸膜兩個過程。起膜是指將地膜與地表進行分離的過程;輸膜是指將地膜向機具內部進行輸送的過程。對于鏈齒式殘膜回收機來說,下輸送與上輸送具有截然不同的拾膜機理,本文從起膜和輸膜角度就其各自拾膜條件分別進行分析。

2.1 下輸送式拾膜條件與參數

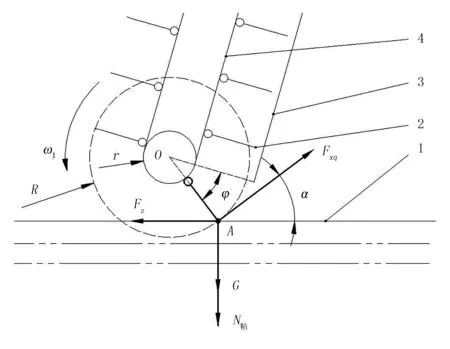

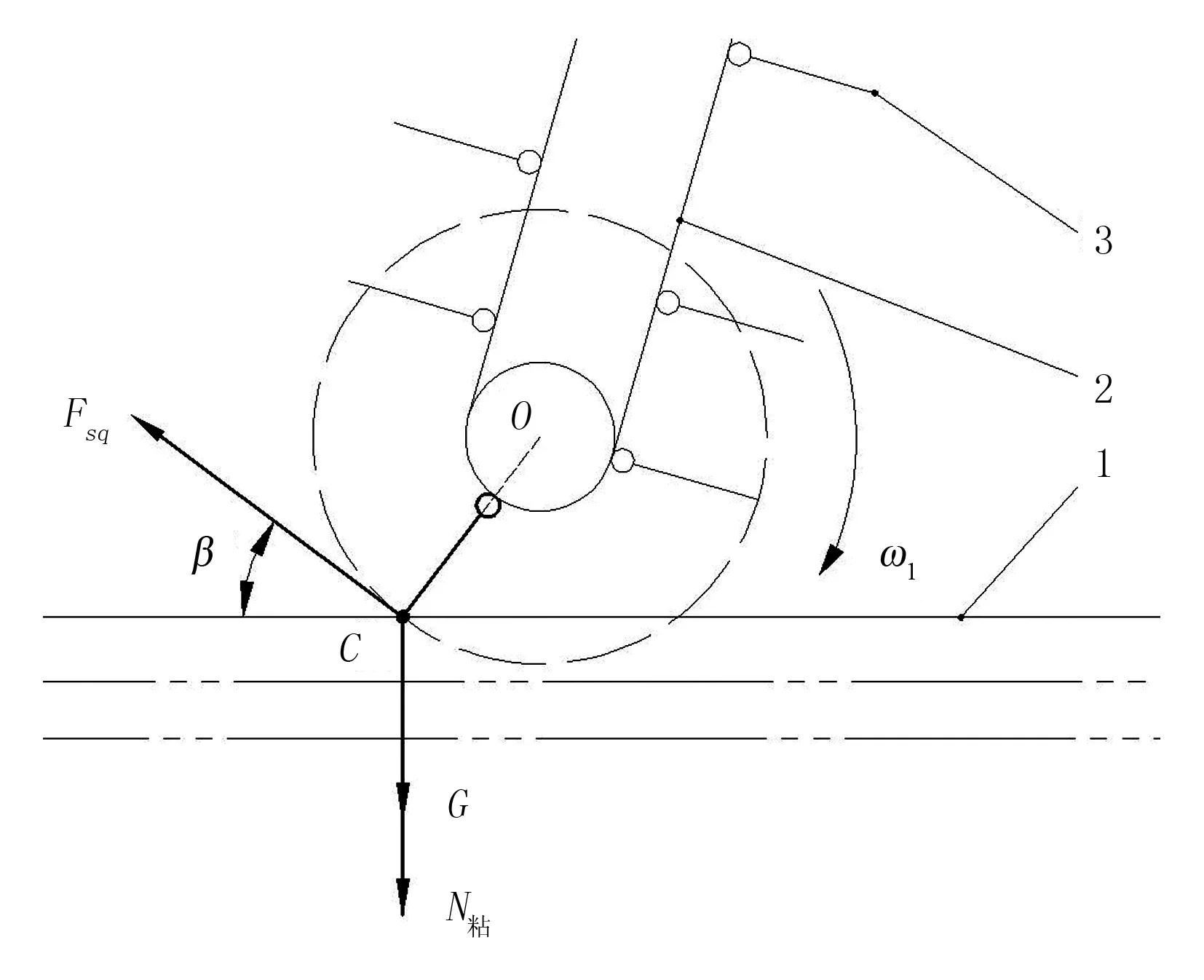

起膜階段,桿齒挑膜方向與機具前進方向相反,殘膜與地表進行分離的條件是桿齒對殘膜做功,使其克服自身重力、自身張力、膜土粘合力與膜土摩擦力。殘膜在A點處被桿齒挑起,對殘膜進行受力分析如圖3所示。此時殘膜被挑起的條件為

(1)

其中,Fxq為起膜瞬間桿齒對殘膜作用力(N);Fz為殘膜自身張力(N);N粘為殘膜與地面的粘合力(N);G為殘膜自重(N);f地為殘膜與地面的摩擦因數;α為起膜瞬間桿齒對殘膜的作用力方向與水平方向的夾角(°)。

1.地面 2.桿齒 3.托板 4.升運鏈

由于起膜時桿齒的運行速度(即桿齒圓周段線速度)高于機具的前進速度而造成殘膜拉扯形成了殘膜自身張力Fz。將桿齒直線段運行速度設為機具前行速度,由于起膜時桿齒處于圓周運動階段,此階段齒尖的速度高于桿齒水平運動階段,因此只要殘膜擁有一定長度,采用下輸送方式起膜不可避免地受到殘膜自身張力Fz的影響。PE塑料地膜受到外力拉伸,在發生屈服前大致表現為彈性變形[14-15]。因此,Fz又與殘膜拉伸長度成正比,則有

Fz=k·Δx

(2)

其中,k為殘膜拉伸系數,與地膜厚度與覆膜時間有關;Δx為殘膜拉伸長度(mm)。最大拉伸長度Δxmax表現為

(R-r)φ

(3)

其中,x1表示殘膜從地表到桿齒圓周段終點的距離(mm);x2表示同樣時間內機具前行距離(mm);r為升運鏈輪回轉節圓半徑(mm);R為桿齒齒尖圓半徑(mm);ω1為升運鏈轉速(rad/s);φ為桿齒直線輸送段起點與起膜點之間的夾角(°)。式(3)表示殘膜拉伸長度為殘膜從地表到桿齒圓周段終點的距離與同樣時間內機具前行距離的差值,由此可發現:最大拉伸長度Δxmax主要取決于桿齒齒尖到回轉中心半徑R與回轉節圓半徑r的差值(R>r),當拉伸長度Δx達到一定值時,殘膜將發生斷裂。實際生產中,為了減小機具尺寸、降低制造成本,一般設計回轉節圓半徑r比較小,而為了增大撿拾率,桿齒齒尖到回轉中心半徑R較大,導致其差值也較大,因而試驗中往往觀察到下輸送方式拾膜造成殘膜斷裂現象。

對殘膜與地膜的粘合力N粘進行試驗,發現N粘與土壤特性t和殘膜與土壤的接觸面積S有關;而殘膜與土壤的接觸面積S與殘膜自重G正相關。因此可得

N粘=t×S=t地×G

(4)

其中,t地為殘膜與土壤粘合系數。通過彈簧測力計試驗發現,在沙土中,N粘≈G;在黏土中,N粘≈5G。

將式(2)~式(4)帶入式(1)可得,殘膜被挑起的條件為

(5)

式(5)可合并為

(6)

由式(6)可以看出:采用下輸送方式撿拾殘膜,起膜條件是由機具尺寸參數、土壤特性和殘膜特性共同決定的。

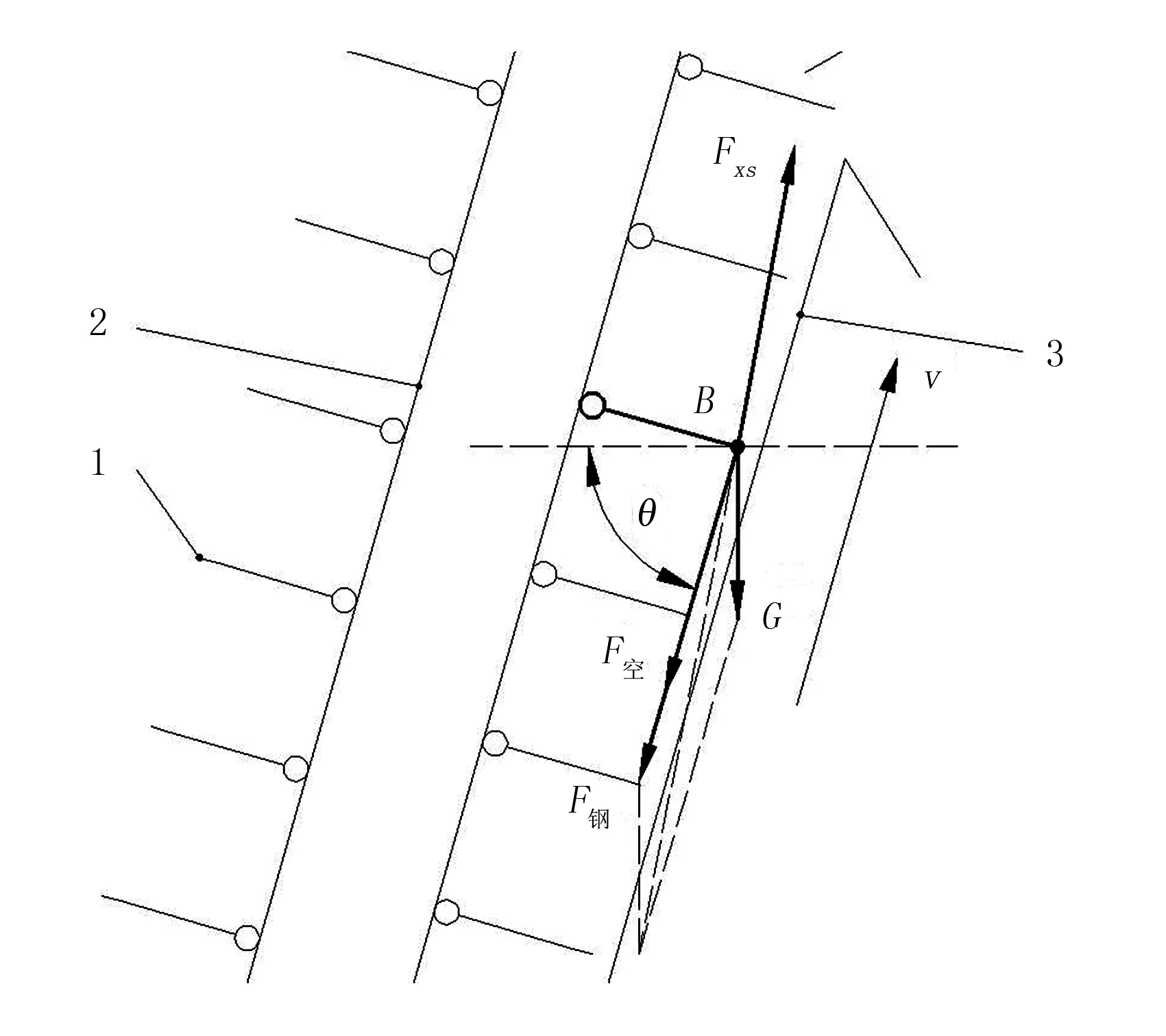

輸膜階段,殘膜被輸送的條件是桿齒與托板的合力對殘膜做功,使其克服自身重力、空氣阻力和膜與托板間的摩擦力。輸送過程中殘膜在B點受力如圖4所示。

1.桿齒 2.升運鏈 3.托板

該階段輸膜條件為

Fxs=

(7)

其中,Fxs為輸送過程中桿齒與托板對殘膜的合力(N);F鋼為殘膜與托板間的摩擦力(N);F空為空氣對殘膜的阻力(N);θ為升運鏈與水平方向夾角(°)。通過試驗發現,空氣對殘膜的阻力與殘膜面積成正比,即與殘膜質量成正比,可以寫作

F空=μG

(8)

其中,μ為空氣阻力系數。同樣,托板對殘膜的阻力也有類似關系,寫作

F鋼=λG

(9)

其中,λ為托板阻力系數。將式(8)、式(9)帶人式(7)可得

(10)

由式(10)可以看出:采用下輸送方式輸送殘膜,輸膜條件是由機具結構、托板阻力、空氣阻力和殘膜自重共同決定的。

2.2 上輸送式拾膜條件與參數

起膜階段,桿齒挑膜方向與機具前進方向相同,殘膜與地表進行分離的條件是桿齒對殘膜做功,使其克服自身重力、膜土粘合力與膜土摩擦力。殘膜在C點被桿齒挑起,對殘膜進行受力分析如圖5所示。此時殘膜被挑起的條件為

(11)

其中,Fsq為起膜瞬間桿齒對殘膜作用力(N);β為起膜瞬間桿齒對殘膜的作用力方向與水平方向的夾角(°)。當桿齒入土深度不變時,上輸送與下輸送在起膜瞬間桿齒對殘膜作用力方向與水平方向的夾角相同,即

β=α

(12)

將式(4)、式(12)帶入式(11)可得

(13)

式(13)可合并為

(14)

由式(14)可以看出:采用上輸送方式撿拾殘膜,起膜條件由殘膜和土壤特性決定,與機具尺寸參數無關,且不需要克服殘膜自身張力作用,因此殘膜不會發生斷裂。

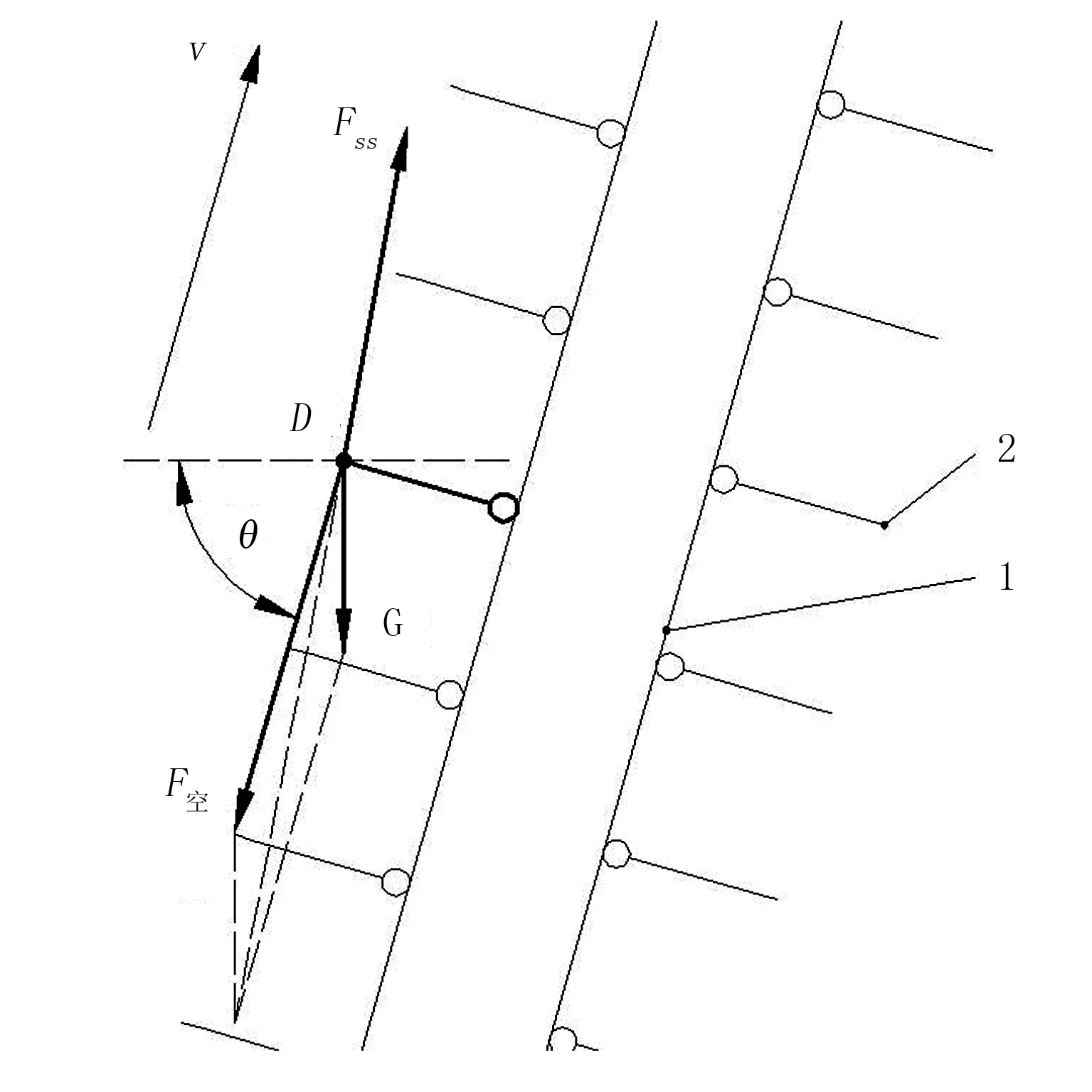

輸膜階段,殘膜被輸送的條件是桿齒對殘膜做功,使其克服自身重力和空氣阻力。輸送過程中殘膜受力在D點如圖6所示。該階段輸膜條件為

(15)

其中,Fss為輸送過程中桿齒對殘膜作用力(N);θ為升運鏈與水平方向夾角(°)。將式(8)帶入式(15)可得

(16)

由式(16)可以看出:采用上輸送方式輸送殘膜,輸膜條件是由機具結構、空氣阻力和殘膜自重共同決定的。

1.地面 2.升運鏈 3.桿齒

1.升運鏈 2.桿齒

2.3 拾膜條件對比

分別從起膜階段和輸膜階段對上輸送方式和下輸送方式進行對比。

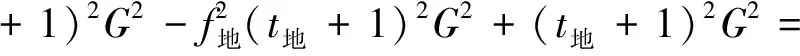

對兩種輸送方式的起膜階段進行對比,結合式(6)和式(14),將下輸送方式起膜阻力的平方和與上輸送方式起膜阻力的平方求差可得

ΔFq=[k(R-r)φ+f地(t地+1)G]2+

k2(R-r)2φ2+2(R-r)(t地+1)kφf地G>0

(17)

其中,ΔFq為下輸送方式起膜瞬間阻力的平方和與上輸送方式起膜瞬間阻力的平方和的差值(N2)。由式(17)可以看出:下輸送方式起膜所需作用力大于上輸送方式起膜作用力,即當桿齒起膜作用力不足或桿齒抓取殘膜不牢固時,下輸送方式起膜率低于上輸送方式。這是由于下輸送方式存在對殘膜的牽拉作用,而上輸送方式則是沿機具前進方向挑起殘膜,無牽拉作用。因此,上輸送方式起膜可靠性高于下輸送方式。

對兩種輸送方式的輸膜階段進行對比,將下輸送方式輸送過程中桿齒與托板對殘膜的合力Fxs與上輸送式輸送過程中桿齒對殘膜作用力Fss求平方差可得

(1+2λsinθ+2μsinθ+2λμ+λ2+μ2)G2-

(1+2μsinθ+μ2)G2=

Gλ(λ+2μ+2sinθ)>0

(18)

其中,ΔFs為Fxs與Fss的平方差(N2)。由式(18)可以看出:由于托板阻力系數λ對下輸送方式造成的影響,下輸送方式輸膜所需作用力大于上輸送方式輸膜作用力。當桿齒抓取殘膜不牢固時,下輸送方式更容易存在殘膜在輸送過程中掉落的情況。在實際試驗中,依靠桿齒連續輸送作用,殘膜即使從一排桿齒上脫離,也往往會被后一排桿齒抓住,因此輸膜過程中發生殘膜掉落的現象較為罕見,而表現出輸送阻滯不暢的現象。

3 脫膜機理分析與對比

本文涉及的兩種輸送方式均采用滾筒型脫膜裝置,脫膜葉片均布在滾筒的圓周方向,作業時葉片與拾膜桿齒運動方向相反,同屬逆向脫膜。這種脫膜方式的優點是結構簡單、制造成本低、可靠性高;缺點是裝配精度要求高、且易造成脫膜輥纏繞,影響機具作業的順暢性[16-18]。

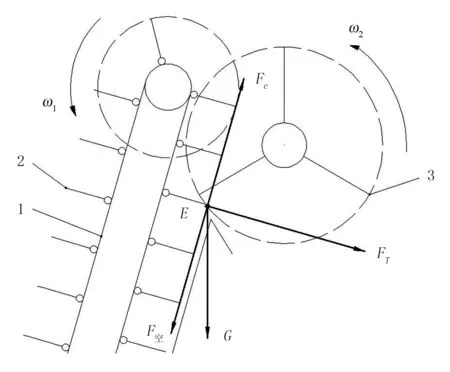

3.1 脫膜條件對比

脫膜過程是從殘膜與脫膜葉片開始接觸瞬間開始的,因此需對殘膜與脫膜葉片接觸瞬間的受力情況進行分析,該點的受力情況取決于機具的結構和運動參數。

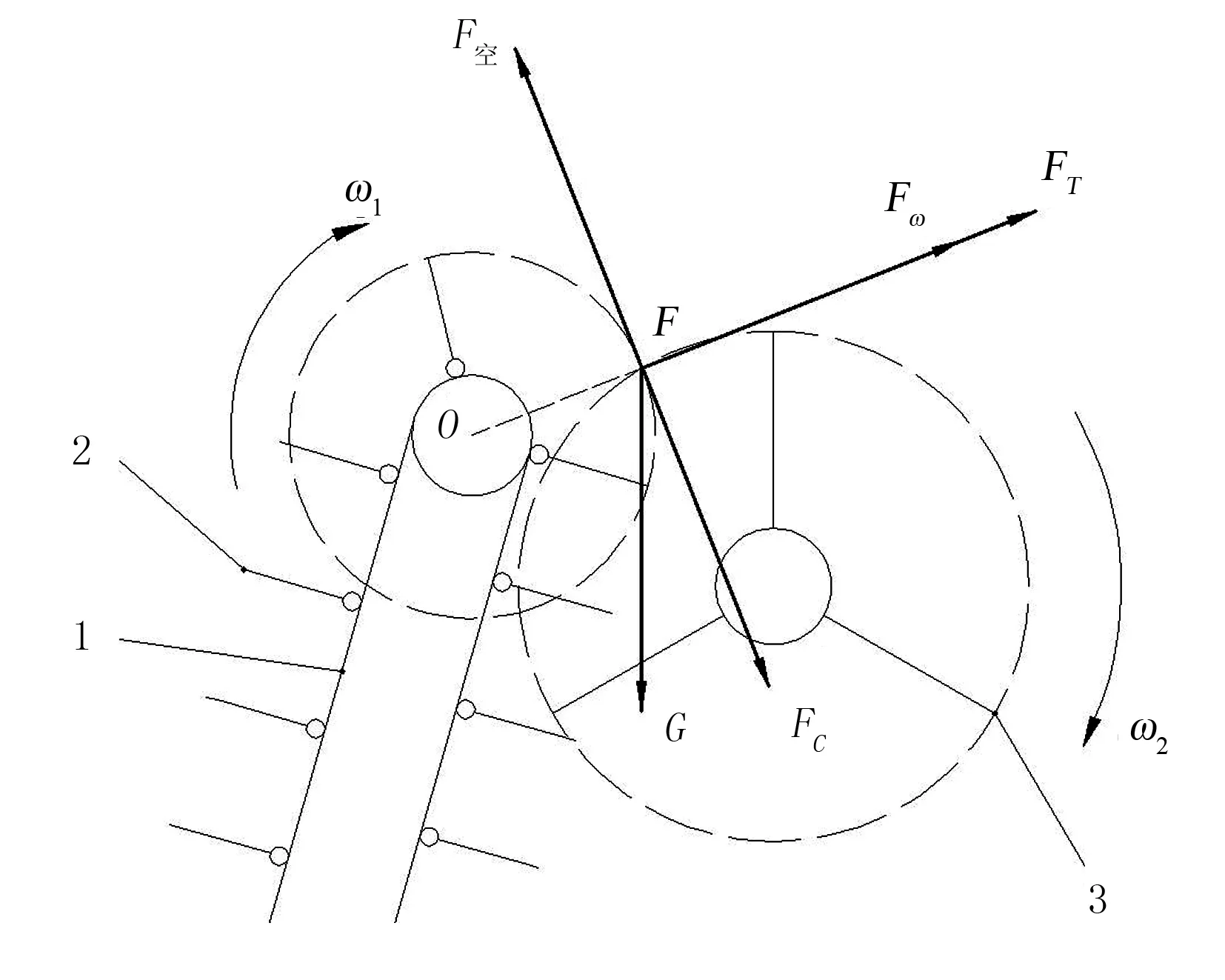

下輸送方式脫膜瞬間殘膜受力情況如圖7所示。殘膜沿升運鏈運動到E點時受到脫膜葉片打擊,殘膜受到自身重力G、桿齒對殘膜作用力FC、殘膜與空氣的摩擦阻力F空和脫膜葉片對殘膜作用力FT。其中,殘膜的脫膜條件主要取決于脫膜葉片對殘膜作用力FT的值,即FT克服其他作用力對殘膜的阻礙作用時,殘膜可與桿齒發生分離,達到脫膜目的。

由圖7可以看出:殘膜自身重力G的分力方向與脫膜葉片對殘膜作用力FT方向相同,因此對脫膜相起到輔助作用。

1.升運鏈 2.桿齒 3.脫膜輥

上輸送方式脫膜瞬間殘膜受力情況如圖8所示。殘膜沿升運鏈運動到F點時受到脫膜葉片打擊,殘膜受到自身重力G、桿齒對殘膜作用力FC、殘膜與空氣的摩擦阻力F空、離心力Fω和脫膜葉片對殘膜作用力FT。與下輸送方式相同的是殘膜脫膜條件主要取決于脫膜葉片對殘膜作用力FT的值。

1.升運鏈 2.桿齒 3.脫膜輥

由圖8可以看出:離心力Fω的分力與脫膜葉片對殘膜作用力FT方向相同,因此對脫膜相起到輔助作用,而重力G的分力對脫膜起到阻礙作用。

由于拾起的每塊殘膜在質量、抓取方式等方面都有其唯一性,因此本文只對脫模條件進行定性分析。由動量守恒定理可知

(19)

其中,t為殘膜脫離桿齒所用時間(s);m為脫膜葉片質量(kg);v’為脫膜葉片線速度(m/s)。其中,脫膜葉片線速度v設計的較高,而殘膜脫離桿齒的時間t很短,因此脫膜葉片對殘膜作用力FT非常大,足以克服其他力的阻礙作用,實現殘膜與桿齒分離。因此,無論采用上輸送還是下輸送方式,采用脫膜輥脫膜在機理上均具有其可行性。

3.2 脫膜順暢性對比

影響脫膜順暢性的因素有殘膜堆積與脫膜輥纏繞。殘膜堆積是指殘膜堆積在桿齒鏈與脫膜輥之間,不能及時與桿齒發生脫離。脫膜輥纏繞是指殘膜受到脫膜葉片的夾持而沒有與脫膜輥分離,久而久之形成脫膜輥纏繞,影響機具作業順暢性。在殘膜回收機具參數設計階段,脫膜輥葉片的設計轉速較高,從而避免了殘膜堆積的問題;而脫膜輥纏繞問題難以通過結構與參數設計來避免。因此,影響脫膜順暢性的主要因素為脫膜輥纏繞。

根據理論分析與試驗觀察,脫膜輥纏繞主要與兩個因素有關:一是脫膜葉片對殘膜的打擊次數;二是殘膜自身長度。脫膜葉片對殘膜打擊次數越多,越容易發生葉片夾持殘膜的現象,因此纏繞率與脫膜葉片對殘膜的打擊次數成正比。試驗中觀察到殘膜多夾持于兩葉片之間,因此可以判斷出纏繞率與殘膜長度正相關。由圖7、圖8可以看出:采用下輸送方式脫膜,殘膜與脫膜輥很快分離,因此打擊次數較少;上輸送方式脫膜,殘膜需要越過整個脫膜輥上方,更容易發生多次打擊。對于殘膜長度,上文已分析過下輸送方式殘膜容易被撕碎,因此下輸送方式的殘膜平均長度比上輸送方式要小,可定性分析出上輸送方式的脫膜輥纏繞率要高于下輸送方式。

4 試驗與討論

4.1 試驗條件

田間試驗在遼寧省錦州市義縣已收獲的花生田進行。花生種植方式為壟作,一壟雙行,壟高100mm;土壤類型為沙土,表層含水率約為10%(0~100mm)。地膜寬度680mm,厚度0.010mm。機器起秧后,人工將花生果秧移走,再進行收膜試驗。花生收獲后,地膜整體沿縱向撕裂,橫向斷裂少,大部分殘膜位于地表及淺表層(深度0~20mm),少部分殘膜位于壟溝處土壤內(深度20~80mm)。花生試驗田情況如圖9所示。

4.2 試驗方法與結果

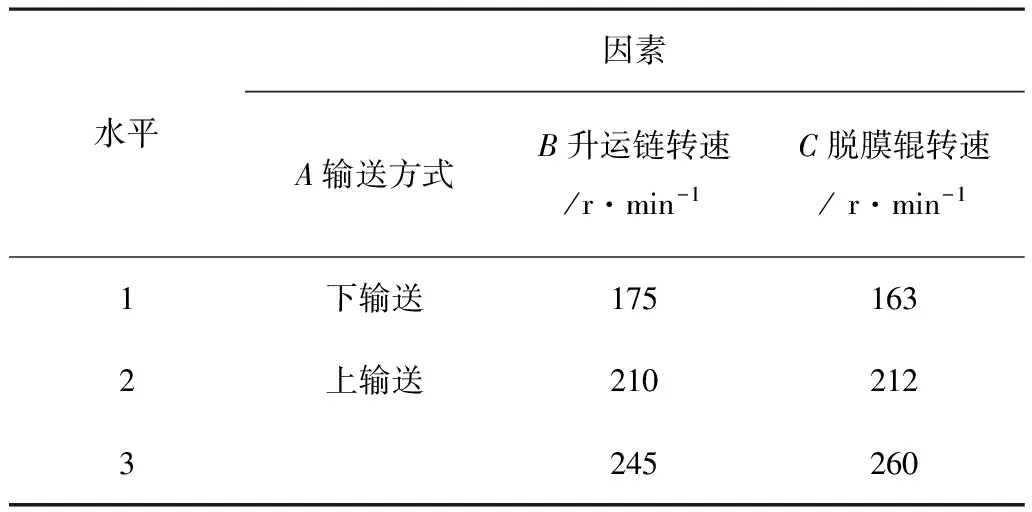

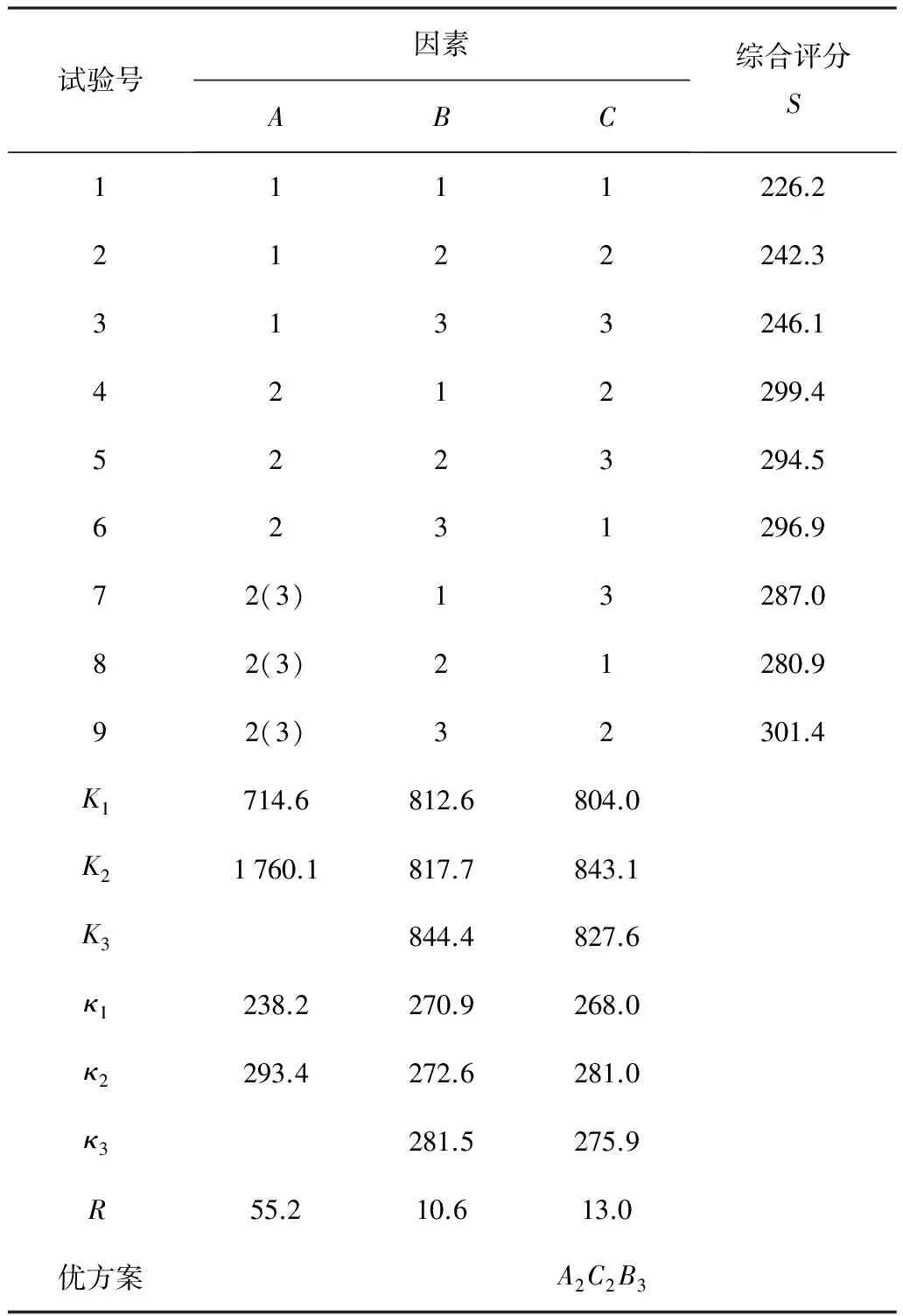

將撿拾率、掉落率和纏繞率作為評判殘膜回收機性能指標的主要因素。下輸送方式與上輸送方式的殘膜回收機結構參數相同,因此不考慮結構參數對性能指標的影響。比較不同運動參數和輸送方式對上述性能指標的影響,以輸送方式(下輸送、上輸送)、升運鏈轉速和脫膜輥轉速為試驗因素安排正交試驗[19],試驗因素和水平如表1所示。

圖9 花生試驗田

水平因素A輸送方式B升運鏈轉速/r·min-1C脫膜輥轉速/r·min-11下輸送1751632上輸送2102123245260

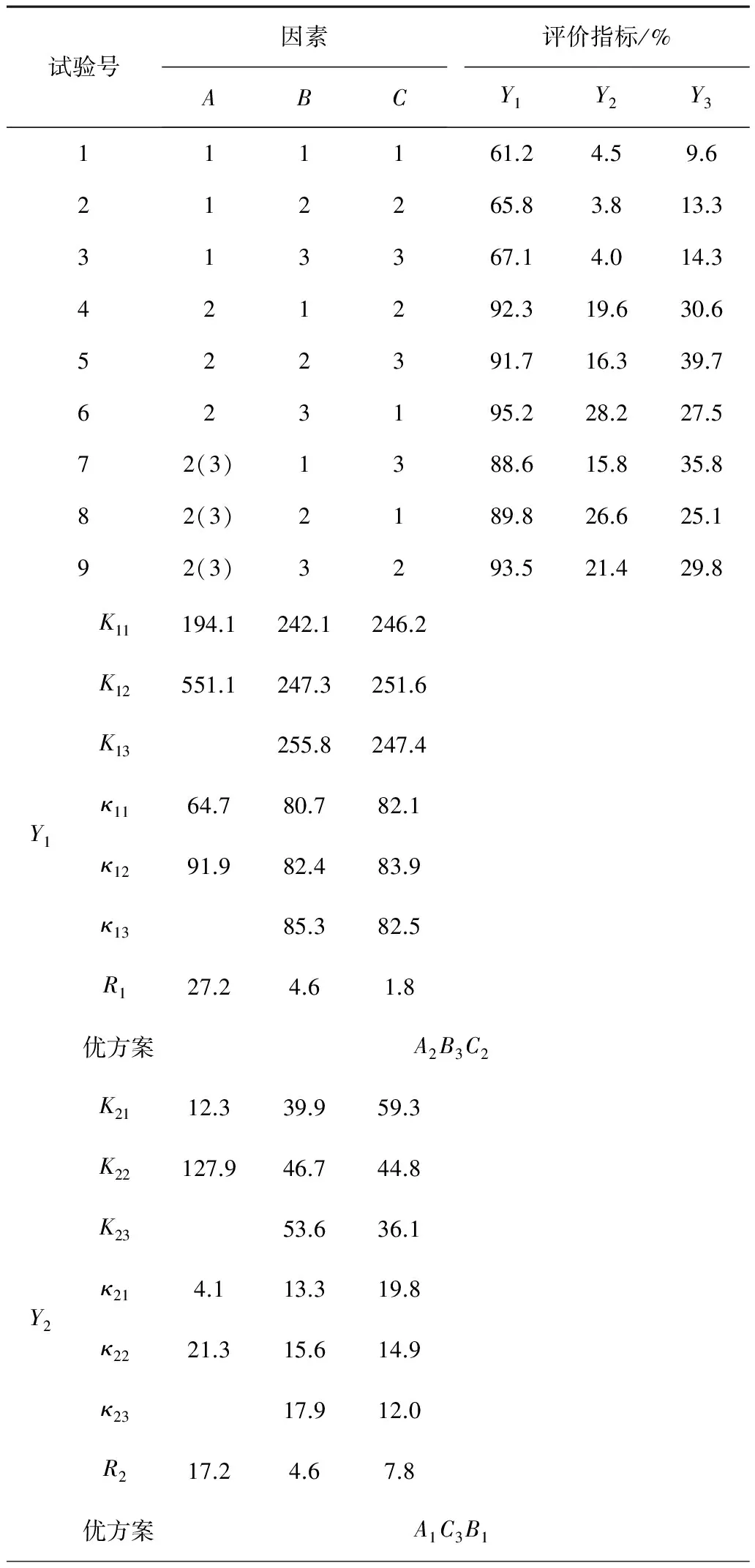

選用擬水平法的L9(34)正交試驗表安排試驗,將輸送方式缺失的水平3用水平2(上輸送)代替,以撿拾率Y1、掉落率Y2和纏繞率Y3作為評價指標(其中撿拾率Y1越大越好,掉落率Y2和纏繞率Y3越小越好),用直觀分析法對每個指標進行分析。

隨機選取測試區9塊,每塊長80m。3個試驗指標的測試方法為:先由機具作業撿拾殘膜,測定集膜箱中殘膜質量W1;然后人工撿拾地里剩余的殘膜,將地面上沒有被土覆蓋的整塊殘膜視為撿拾過程中掉落的殘膜,測定其質量W2,將地里被土部分掩埋或完全掩埋的殘膜視為沒有撿拾起來的殘膜,測定其質量W3;將脫膜輥上纏繞的殘膜人工取出,測定其質量W4。則

(20)

機具前進速度控制在1m/s,起膜鏟入土深度調節到80mm,在收獲后的花生田進行收膜試驗,如圖10所示。試驗方案及結果如表2所示。

圖10 收膜試驗

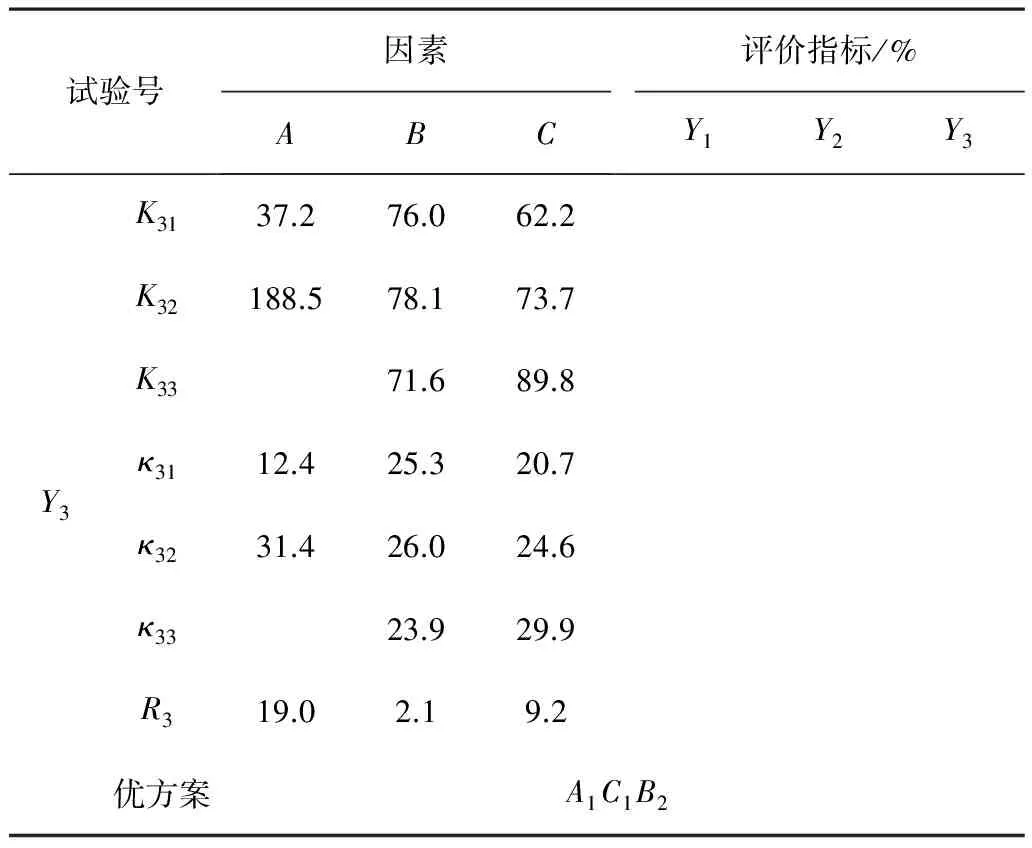

試驗號因素ABC評價指標/%Y1Y2Y3111161.24.59.6212265.83.813.3313367.14.014.3421292.319.630.6522391.716.339.7623195.228.227.572(3)1388.615.835.882(3)2189.826.625.192(3)3293.521.429.8Y1K11194.1242.1246.2K12551.1247.3251.6K13255.8247.4κ1164.780.782.1κ1291.982.483.9κ1385.382.5R127.24.61.8優方案A2B3C2Y2K2112.339.959.3K22127.946.744.8K2353.636.1κ214.113.319.8κ2221.315.614.9κ2317.912.0R217.24.67.8優方案A1C3B1

續表2

A.輸送方式;B.升運鏈轉速(r/min);C.脫膜輥轉速(r/min);Y1.撿拾率(%);Y2.掉落率(%);Y3.纏繞率(%);Kij(i=1~3;j=1~3)表示各因素下各水平評價指標Yi(i=1~3)值的總和;κij(i=1~3;j=1~3)表示各水平評價指標Yi(i=1~3)值的平均值;Ri(i=1~3)為極差。

由表2可知:撿拾率的各因素水平優方案為A2B3C2,即輸送方式對撿拾率的影響最大,上輸送方式的撿拾率高于下輸送方式,升運鏈轉速與撿拾率正相關,脫膜輥轉速對撿拾率的影響可忽略;掉落率的各因素水平優方案為A1C3B1,即輸送方式對掉落率的影響最大,下輸送方式的掉落率低于上輸送方式,脫膜輥轉速與掉落率負相關,升運鏈轉速對掉落率的影響可忽略;纏繞率的各因素水平優方案為A1C1B2,即輸送方式對纏繞率的影響最大,下輸送方式的纏繞率低于上輸送方式,脫膜輥轉速與纏繞率正相關,升運鏈轉速對纏繞率的影響可忽略。

(21)

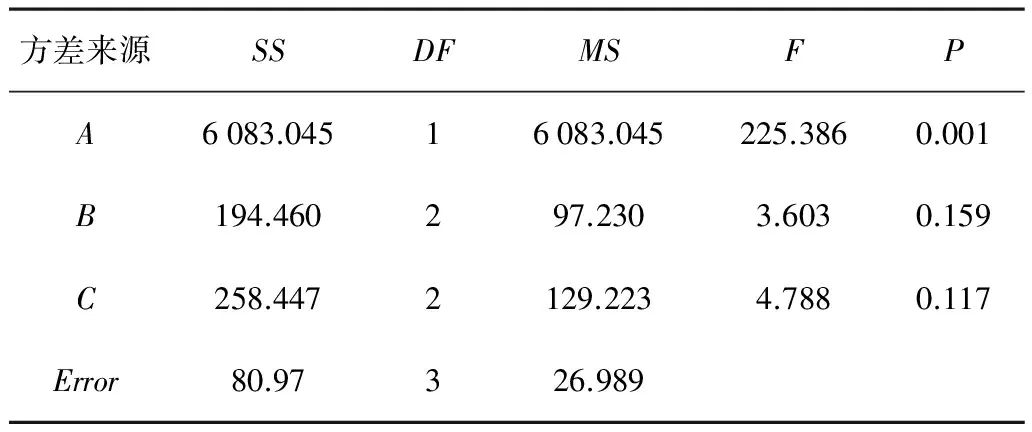

綜合評分結果如表3所示。其最優方案組合為A2C2B3,即試驗號9。試驗結果表明:輸送方式是影響殘膜回收機作業質量的主要因素,上輸送方式的作業質量優于下輸送方式。升運鏈轉速和脫膜輥轉速對機具作業質量的影響相對較小。

極差分析結果如表4所示。對于綜合各指標的作業質量而言,在95%的置信度下,輸送方式對作業質量具有高度顯著性,升運鏈轉速和脫膜輥鉆速的影響均不顯著。說明輸送方式是影響作業質量的決定性因素,而在現有作業環境與設備條件下,改變機具運動參數(升運鏈轉速、脫膜輥轉速)對試驗結果沒有影響。

表3 綜合評分結果分析

S.綜合評分;K1~K3分別表示各因素下各水平綜合評分(S)值的總和;κ1~κ3表示各水平綜合評分(S)值的平均值;R.極差。

表4 綜合評分方差分析

P<0.01(極顯著),0.01

4.3 試驗結果分析

1)上輸送鏈齒式殘膜回收機撿拾率很高,平均撿拾率達到91.9%,只有少數深膜和碎膜未能撿拾;下輸送鏈齒式殘膜回收機平均撿拾率不到70%,與上輸送方式存在明顯差距。主要原因是由于殘膜較為完整,且是當年新膜,韌性強,撿拾齒對殘膜的作用力不足以克服殘膜自身張力和其他阻力,導致撿拾效果不理想。試驗中發現:下輸送式殘膜回收機作業后地表遺留殘膜多數出現撕裂和劃痕,可以證明上述觀點。其次,機具結構參數對下輸送方式的撿拾率存在一定影響,由于試驗成本等原因的限制,本次試驗不對此因素進行驗證。

2)提高升運鏈轉速對下輸送式殘膜回收機的撿拾率有一定提高作用,但提高效果非常有限,轉速超過210r/min后撿拾率的提升明顯減緩;上輸送是殘膜回收機的撿拾率對升運鏈轉速不敏感,且轉速提高到一定值后會導致嚴重的壅土現象,因此建議在殘膜輸送過程中不擁堵的前提下選擇較低轉速。

3)采用下輸送方式殘膜在輸送過程中掉落率較低,約4%,這是由于少數殘膜未能沿托板向上輸送而發生掉落;上輸送式殘膜回收機掉落率很高,試驗后可見地表有很多掉落的殘膜。經過反復試驗,發現導致殘膜掉落的兩個因素:一是脫膜葉片未能及時將桿齒上的殘膜脫下,導致殘膜繼續跟隨桿齒運動到輸送鏈下方,在自身重力的作用下脫離桿齒而出現掉落。出現這種情況主要是因為上輸送方式完全依靠桿齒攜帶殘膜,而下輸送方式依靠桿齒和托板共同攜帶殘膜,殘膜與桿齒間作用力較小,所以上輸送方式脫膜更加困難;其次,由于上輸送方式殘膜長度較長,前端的殘膜已經被脫膜葉片帶動時,后端殘膜還掛在桿齒上,對前端殘膜造成拉扯而導致脫膜效果減弱。由此可見,下輸送方式在脫膜時的交接可靠性高于上輸送方式。二是脫膜葉片將殘膜甩出集膜箱外,上輸送方式在脫膜時會發生殘膜在脫膜葉片帶動下旋轉1周又向前甩出的現象,導致殘膜掉落;而下輸送方式的脫膜輥轉向與上輸送方式相反,因此極少出現這樣的問題。

4)下輸送式殘膜回收機和上輸送式殘膜回收機都存在脫膜輥纏繞的問題,且表現為纏繞率與脫膜葉片線速度正相關。上輸送方式的纏繞率約為下輸送方式纏繞率的2倍,這與脫模機理的分析結果一致。

5)上輸送式殘膜回收機在試驗中發生了殘膜掉落和脫膜輥纏繞嚴重的問題,但綜合作業質量優于下輸送方式,因此上輸送方式具有很大的研發空間。上輸送式殘膜回收機之所以掉落率和纏繞率高,歸根結底在于脫膜效果不理想,因此解決上述問題的根本在于改進現有脫膜裝置,跳出傳統脫膜輥設計的思路,研發新的結構與參數配置。

5 結論

1)上輸送鏈齒式殘膜回收機撿拾率達到91.9%,但采用脫膜輥對其進行脫膜存在一系列問題:殘膜掉落率與纏繞率較高,影響機具的作業質量與作業順暢性,總回收率沒有達到國家標準要求的80%。上輸送收膜方式的可行性從理論和實踐角度都得到了驗證;但其配套的脫膜方式還不成熟,現有脫膜輥結構存在殘膜掉落和纏繞的問題,今后的研發重點應集中在研發上輸送方式的脫膜裝置上。

2)下輸送鏈齒式殘膜回收機撿拾率不足70%,但這并不說明下輸送方式不能用于殘膜撿拾,只是反應這種輸送方式和結構配置不完全適應于本試驗工況。今后,應進一步分析其適用范圍,改進結構參數,通過優化桿齒排布和傾角、調整托板與桿齒相位關系等方式提高撿拾率。

[1] 畢繼業,王秀芬,朱道林.地膜覆蓋對農作物產量的影響[J].農業工程學報,2008,24(11):172-175.

[2] 嚴昌榮,梅旭榮,何文清,等.農用地膜殘留污染的現狀與防治[J].農業工程學報,2006,22(11):269-272.

[3] 董合干,劉彤,李勇冠,等.新疆棉田地膜殘留對棉花產量及土壤理化性質的影響[J].農業工程學報,2013,29(8):91-99.

[4] 張丹,胡萬里,劉宏斌,等.華北地區地膜殘留及典型覆膜作物殘膜系數[J].農業工程學報,2016,32(3):1-5.

[5] 何文清,嚴昌榮,趙彩霞,等.我國地膜應用污染現狀及其防治途徑研究[J].農業環境科學學報,2009,28(3):533-538.

[6] 謝建華,侯書林,劉英超.殘膜清理回收機具的研究現狀及存在的問題[J].中國農機化,2012(5):41-44.

[7] 侯書林,胡三媛,孔建銘,等.國內殘膜回收機研究的現狀[J].農業工程學報,2002,18(3):186-190.

[8] 王吉奎,付威,王衛兵,等.SMS-1500型秸稈粉碎與殘膜回收機的設計[J].農業工程學報,2011,27(7):168-172.

[9] 李斌,王吉奎,蔣蓓,等.SMS-1500型殘膜回收機的改進與起輸膜分析[J].農機化研究,2013,35(4):44-47,51.

[10] 李斌,王吉奎,胡凱,等.殘膜回收機順向脫膜機理分析與試驗[J].農業工程學報,2012,28(21):23-28.

[11] 胡凱,王吉奎,李斌,等.棉稈粉碎還田與殘膜回收聯合作業機研制與試驗[J].農業工程學報,2013,29(19):24-32.

[12] 閆盼盼,曹肆林,羅昕,等.彈齒鏈耙式播前殘膜回收機的設計研究[J].農機化研究,2016,38(6):137-142.

[13] 呂釗欽,張磊,張廣玲,等.鏈條導軌式地膜回收機的設計與試驗[J].農業工程學報,2015,31(18):48-54.

[14] GB/T1040.3—2006塑料拉伸性能的測定(3):薄膜和薄片的試驗條件[S].

[15] 張佳喜,王學農,張麗,等.農田地膜拉伸性能變化對纏繞式回收的影響[J].農業工程學報,2015,31(20):41-47.

[16] 王序儉,曹肆林,王敏,等.一種鏈耙式農田殘膜回收機:中國,CN101822138A[P].2010-09-08.

[17] 王序儉,曹肆林,何義川,等.一種彈齒式農田殘膜回收機:中國,CN103503598A[P].2014-01-15.

[18] 王吉奎,李天文,胡凱,等.一種秸稈粉碎還田與夾持輸送式殘膜回收機:中國,CN103283408A[P].2013-09-11.

[19] 陳魁.試驗設計與分析[M].北京:清華大學出版社,2005:72-140.

[20] 張慶利.SPSS 寶典[M]. 北京:電子工業出版社,2011:186-204.

[21] 于昭洋,胡志超,王海鷗,等.大蒜果秧分離試驗裝置的設計與測試[J].農業工程學報,2013,29(16):7-15.

[22] 趙映,劉守榮,肖宏儒,等.基于立式輥機構的青毛豆脫莢裝置力學分析與試驗[J].農業工程學報,2016,32(4):17-23.

Contrastive Analysis and Experiment of Conveying Mode for Chain-tooth Plastic Film Residue Collector

Xu Hongbo, Hu Zhichao, Wu Feng, Gu Fengwei, Yu Zhaoyang

(Nanjing Institute of Agricultural Mechanization, Ministry of Agriculture, Nanjing 210014, China)

Chain-tooth plastic film residue collector has the feature of excellent soil removing results and high productivity,which is widely used in the area of plastic film residue.The taking film mechanism of chain-tooth plastic film residue collector general adopts lower conveying mode,specifically the film residue is conveyed under the elevating chain.However,because of the character of plastic film residue and the mechanism of lower conveying mode,the collector often appears undesirable phenomenon in the process of actual operation such as bad collecting rate and poor conveying effect.Aiming at these problems, the paper provided upper conveying mode, specifically the film residue is conveyed upon the elevating chain.Afterwards, the mechanisms of taking and stripping plastic film residue of these two conveying modes were analyzed and compared.Based on the theoretical analysis, the analysis results were validated by test.Firstly, two chain-tooth plastic film residue collectors with the same structure parameter but different conveying modes were designed respectively.One was designed by lower conveying mode, the other was designed by upper conveying mode, which had the opposite direction of rotation of elevating chain and stripping roller.Afterwards, contrast tests of collecting plastic film residue were proceeded in the peanut field after harvest.The dominant factors of conveying mode, elevating chain speed and stripping roller speed which affected the working quality of collectors were tested by orthogonal experiment, with the evaluation indexes of collecting rate, drop rate and winding rate.The results shown that conveying mode is the dominant factor to affect collecting rate, drop rate and winding rate.The collector with upper conveying had higher collecting rate, with the percentage of 91.9%, while the collecting rate of the collector with lower conveying mode was less than 70%.On the other hand, the drop rate and winding rate of upper conveying mode is higher than lower conveying mode. Lastly, comprehensive evaluation was used to make further analysis, which shown that the comprehensive working quality of chain-tooth plastic film residue collector with upper conveying mode is better than the collector with lower conveying mode.The study not only provided a new choice to the conveying mode of chain-tooth plastic film residue collector, but also supplied reference for the future research direction and optimization of plastic film residue collector.

plastic film residue collection; conveying mode; analysis; experiment

2016-04-22

公益性行業(農業)科研專項(201503105_08);中國農業科學院科技創新工程項目(2013-)

徐弘博(1989-),男,南京人,助理研究員,(E-mail)xhbnjs@163.com。

胡志超(1963-),男,陜西藍田人,研究員,博士生導師,(E-mail)nfzhongzi@163.com。

S223.5

A

1003-188X(2017)05-0012-09