木薯收獲機塊根拔起機構自適應控制算法研究

鄭 賢,陳科余,楊 望,楊 堅,李 楊

(廣西大學 機械工程學院,南寧 530004)

?

木薯收獲機塊根拔起機構自適應控制算法研究

鄭 賢,陳科余,楊 望,楊 堅,李 楊

(廣西大學 機械工程學院,南寧 530004)

針對挖拔式木薯收獲機無法根據木薯塊根生長情況和土質情況的變化實現精確控制木薯塊根拔起,且在木薯塊根生長情況和土質情況變化大時其塊根拔斷損失率高的情況,采用聯合仿真技術,以較優塊根拔起速度模型為基礎,根據拔起力變化,控制木薯收獲機拔起速度使其達到減少塊根拔斷損失率的目標,對木薯塊根拔起過程進行模糊PID自適應控制,且對模糊PID自適應控制算法進行了優化和物理試驗驗征。結果表明:在木薯塊根拔起過程中,優化的模糊PID控制算法能使齒輪齒條擺動液壓缸轉速很好地跟蹤給定轉速曲線,且整機的自適應控制效果好,能適應不同的工作載荷。

木薯收獲機;拔起機構;自適應控制算法;優化

0 引言

木薯作為我國南方重要的經濟作物,長期以來其收獲主要以人工挖拔為主,效率低、勞動強度大,采用機器完成木薯塊根的收獲可達到省時、省力和高效的目的。挖拔式的木薯收獲機對土壤的適應性強、功耗小[1],但目前由于無法根據木薯塊根生長情況和土質情況的變化實現木薯塊根拔起的精確控制,在木薯塊根的生長情況和土質情況變化大時,其塊根拔斷損失率高。為了適應在木薯塊根生長情況和土質情況變化較大的田塊中作業,減少挖拔式木薯收獲機的塊根拔斷損失率,采用聯合仿真技術,以較優塊根拔起速度模型為基礎,根據拔起力的變化,控制木薯收獲機拔起速度的方案,對木薯塊根拔起過程進行模糊PID自適應控制,且對模糊PID自適應控制算法進行優化,實現在木薯塊根生長情況和土質情況變化大的條件下對木薯塊根拔起過程進行高精度控制,以減少挖拔式木薯收獲機的塊根拔斷損失率。

1 工作原理和控制目標

1.1 工作原理

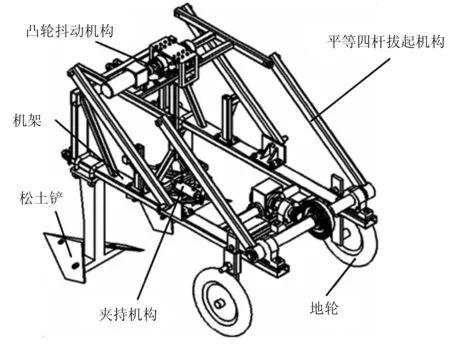

木薯收獲機主要由機架、夾持機構、凸輪抖動機構、平行四桿拔起機構、松土鏟和地輪等部分組成,如圖1所示。

圖1 木薯收獲機的結構簡圖

夾持機構由莖稈導流架、夾子、夾持液壓缸等組成,用于夾持木薯莖稈;凸輪抖動機構主要由凸輪軸和直流電機等組成,其抖動部件通過螺栓與夾持機構固定連接,實現夾持機構的上下抖動;平行四桿拔起機構主要由前搖桿、后搖桿、平臺、錐齒輪傳動系及齒輪齒條擺動液壓缸組成,實現夾持機構的升降運動。作業前,需先將木薯莖稈30cm以上部分砍斷并移離種植地。作業時,木薯收獲機通過三點懸掛裝置連接到拖拉機上,隨著機器前進,在傳感器的感應和控制器的控制下,夾持機構先夾持住木薯莖稈,平行四桿拔起機構將木薯塊根向上拔起,同時凸輪抖動機構開始運轉,將粘附在木薯塊根上的泥土抖掉;木薯塊根被拔到一定高度后,夾持機構松開木薯莖稈使木薯塊根自由落下;與此同時,平行四桿拔起機構返回初始位置,繼續完成下一株木薯塊根的收獲。木薯收獲機按上述作業流程完成木薯塊根的收獲。

1.2 控制目標

文獻[2]以塊根拔起作業效率、塊根損失率、土薯分離相對不干凈度和塊根最大拔起力為試驗指標,通過動力學仿真試驗并采用回歸分析、優化技術,研究獲得了木薯塊根拔起的較優速度模型。在作業條件基本相同時,按較優速度模型拔起木薯塊根,能達到提高工作效率、減少收獲損失率的目的。塊根拔起的較優速度模型為

(1)

式(1)的前半部分為拋物線函數,后半部分為正弦函數。正弦函數部分由固定轉速的電機帶動凸輪軸抖動夾持機構實現。

拋物線函數部分由齒輪齒條擺動液壓缸驅動平行四桿機構實現。文獻[3]在物理樣機上進行換算,得出了齒輪齒條擺動液壓缸的給定轉速表達式,如式(2)所示。齒輪齒條擺動液壓缸按式(2)轉速運行,可使夾持機構在豎直方向上的速度分量按照拋物線函數運行。

(2)

同時,文獻[3]給出了木薯塊根的拔起速度控制方案,即木薯收獲機先按較優速度將木薯塊根拔起,當檢測到拔起力大于900N時,進行減速調節;在較優拔起速度的基礎上將拔起速度降低0.05m/s;經過0.13s,再檢測拔起力,若拔起力還大于900N,拔起速度再次降低0.05m/s;兩次降速后,如再次檢測到拔起力大于900N,不再進行降速調節,避免拔起過程耗時過長,影響下一株木薯塊根的收獲。這個控制方案在兩次降速之間能保持不小于0.13s的時間間隔,保證了兩次測力數據的準確性,避免降速過快引起機器不穩定,同時保持較高的收獲效率。因此,本文以此作為拔起機構控制目標進行自適應控制研究。

2 自適應控制算法的研究

2.1 模糊PID自適應控制算法

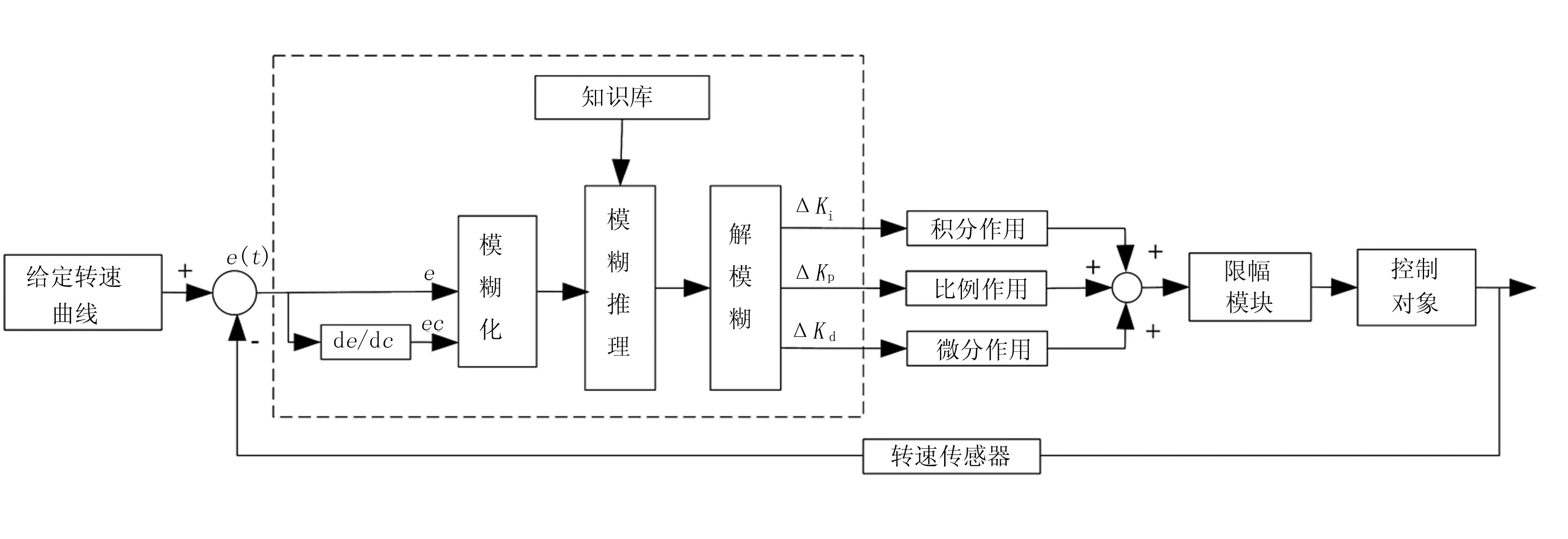

模糊PID控制算法是在PID控制算法基礎上加入自適應算法[4],在控制過程中實時調節PID的3個增益參數,達到自適應外界環境的控制效果。模糊PID結構框圖如圖2所示。結構框圖中,虛線框部分為模糊算法過程,包括模糊化、模糊推理、解模糊、知識庫等[5]。

圖2 模糊PID結構框圖

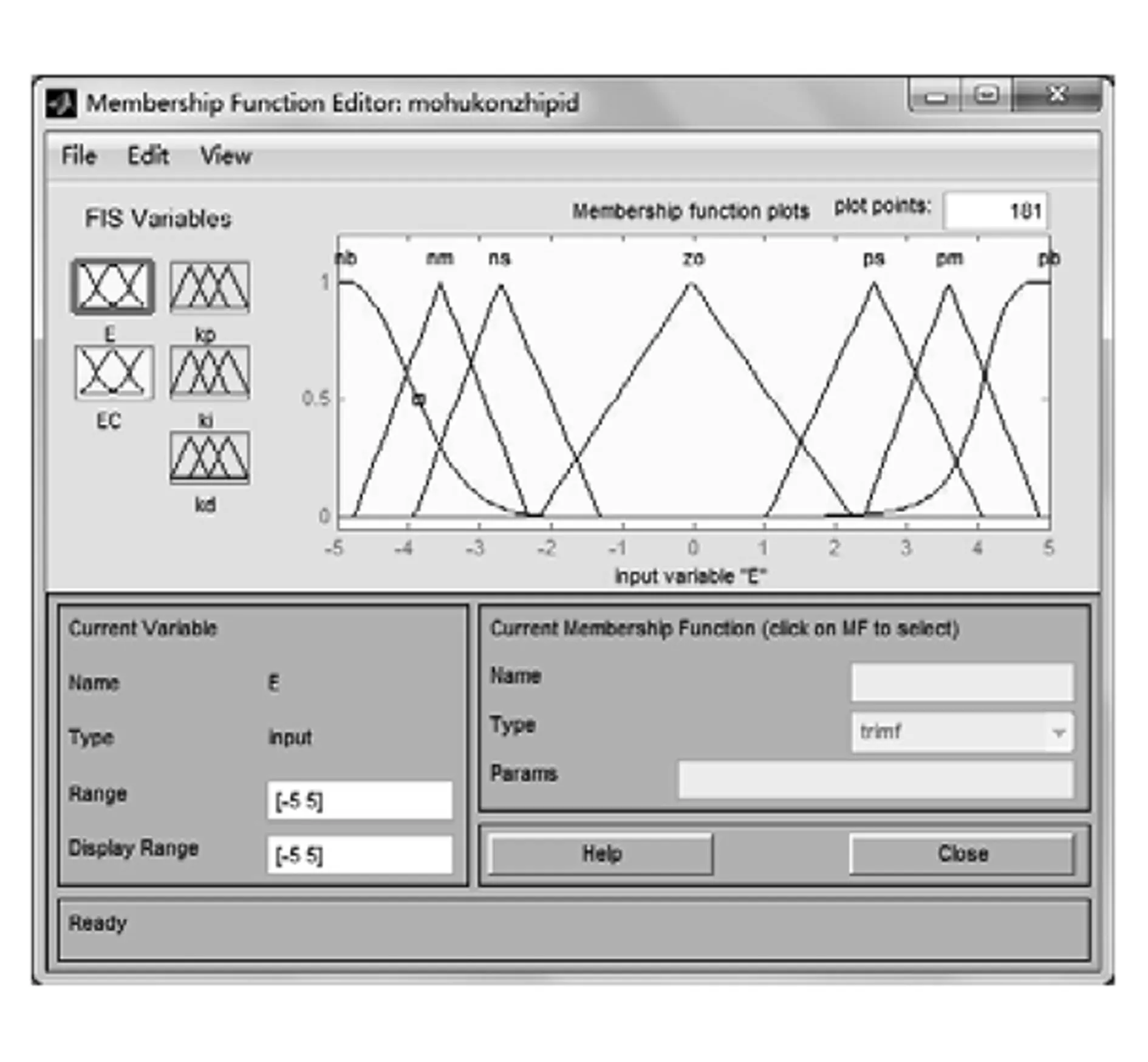

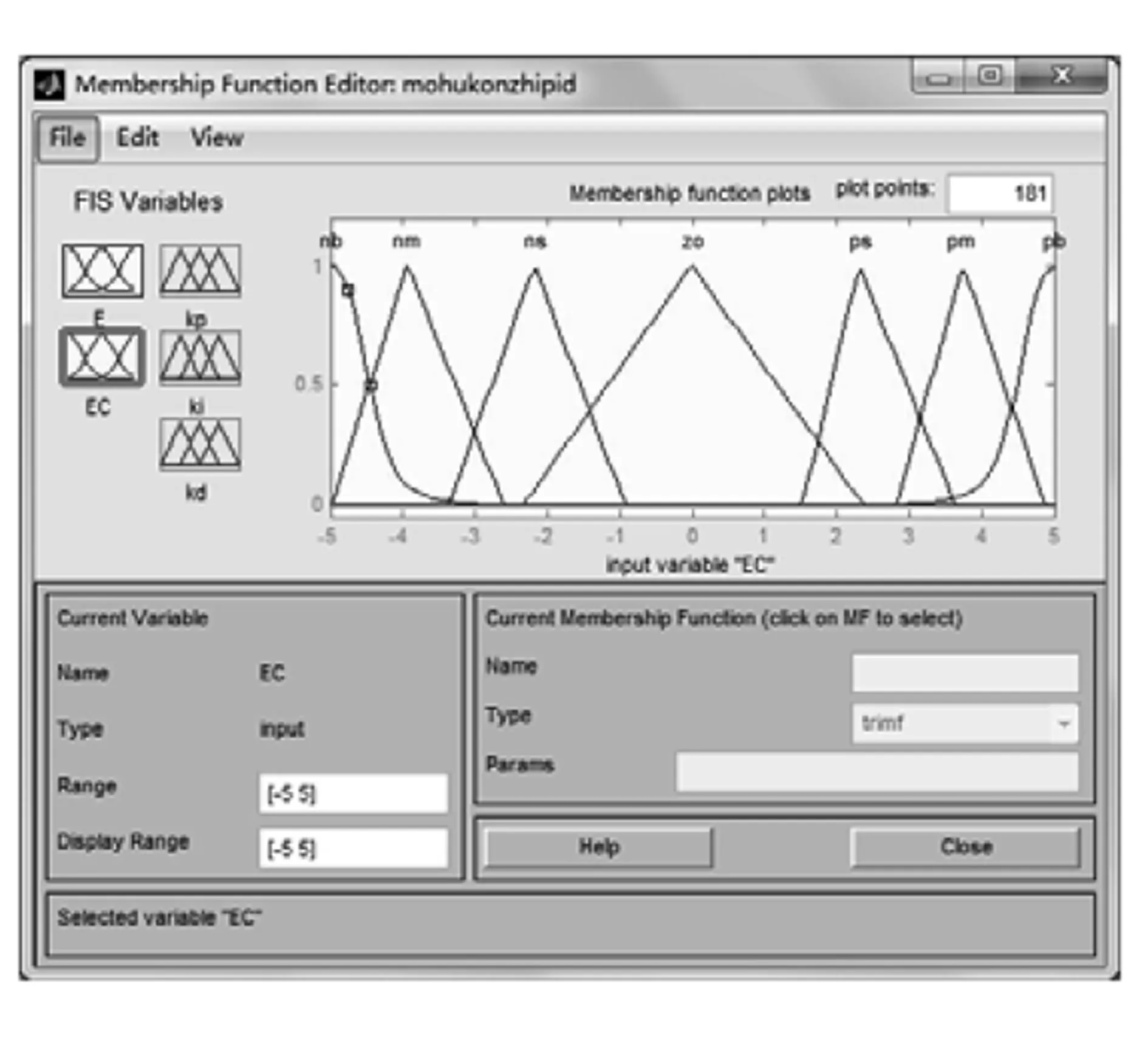

模糊化是模糊算法的最初階段,對轉速偏差及其偏差變化率進行模糊化處理。木薯收獲機拔起機構模糊算法的輸入量為給定轉速與反饋轉速的偏差E及其偏差變化率EC,根據偏差與偏差變化率的范圍確定輸入變量E、EC的量化論域為[-5,5],E和EC的模糊集定義為負大nb、負中nm,負小ns、不變zo、正小ps、正中pm、正大pb這7個模糊集合,即{nb、nm、ns、zo、ps、pm、pb}。為縮短運算時間,中間部分的隸屬度函數選擇三角函數,兩邊選擇鐘型函數。在MatLab的模糊工具箱中定義偏差E的隸屬度函數和偏差變化率EC的隸屬度函數,分別如圖3、圖4所示。

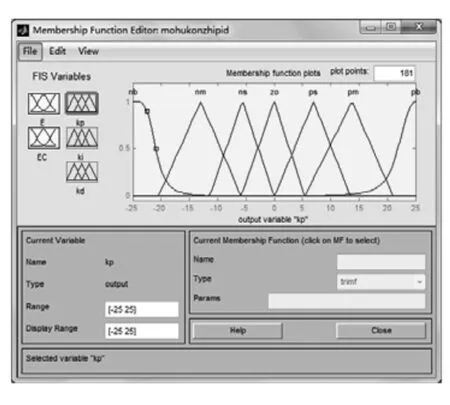

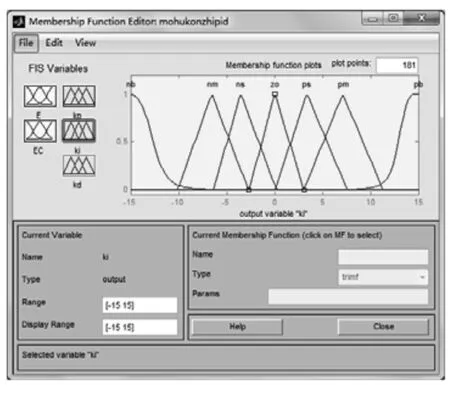

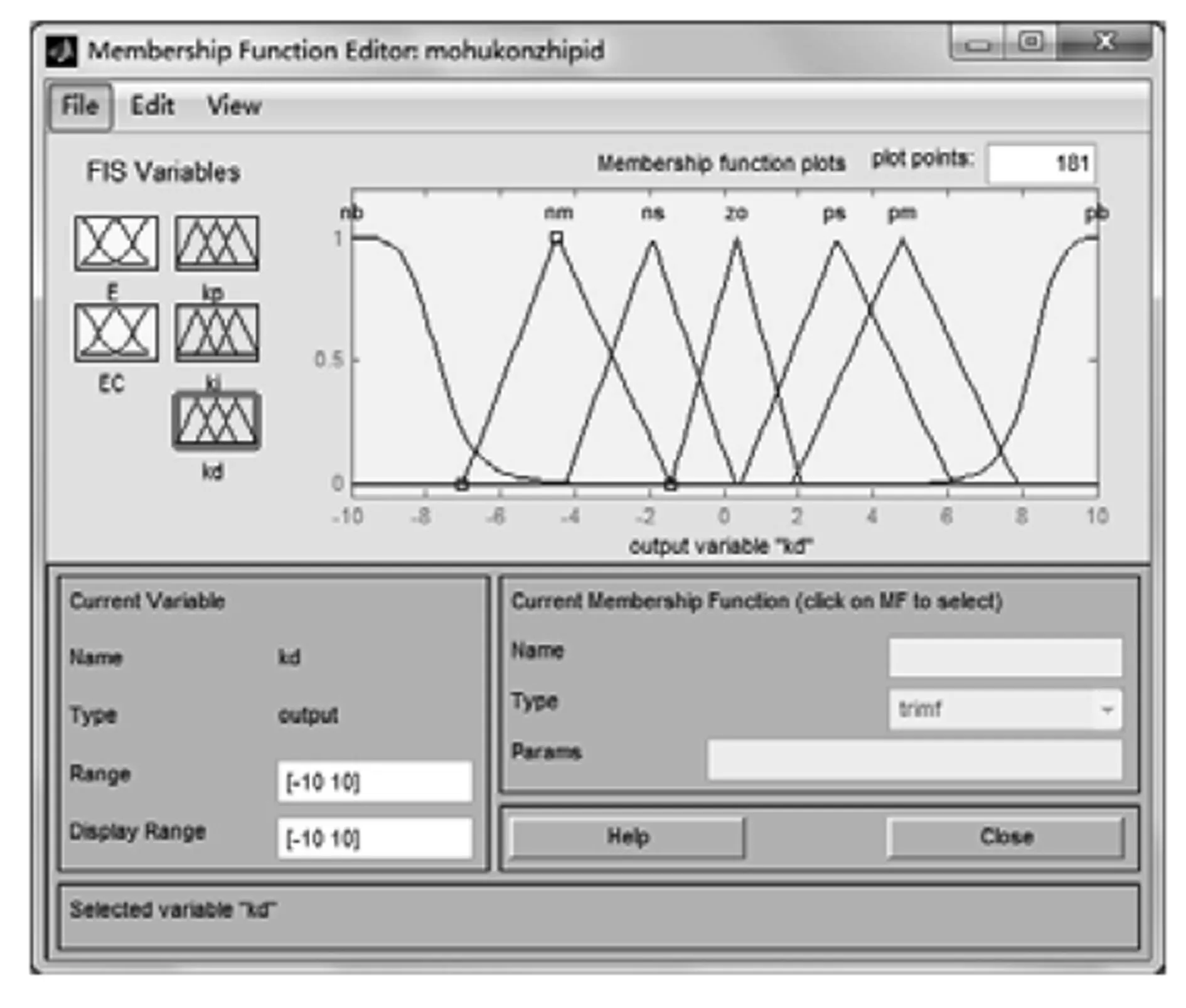

輸出量為PID控制算法的3個增益參數的增量△Kp、△Ki、△Kd,△Kp的論域為[-25,25],△Ki的論域為[-15,15],△Kd的論域為[-10,10]。輸出量△Kp、△Ki、△Kd的模糊集為負大nb、負中nm、負小ns、零zo、正小ps、正中pm、正大pb這7個模糊集合,即{nb、nm、ns、zo、ps、pm、pb}。隸屬度函數中間選擇三角函數,兩邊選擇鐘型函數。在MatLab的模糊工具箱中定義△Kp的隸屬度函數、△Ki的隸屬度函數和△Kd的隸屬度函數,分別如圖5~圖7所示。

圖3 模糊量E的隸屬度函數

圖4 模糊量EC的隸屬度函數

圖5 模糊量△Kp的隸屬度函數

圖6 模糊量△Ki的隸屬度函數

圖7 模糊量△Kd的隸屬度函數

在定義隸屬度函數時,有意地將E、EC的隸屬度向兩邊發散,輸出量△Kp、△Ki、△Kd的隸屬度函數向中間靠攏,以達到既快速又平穩的控制效果。

模糊推理是模糊算法的關鍵,制定合理的推理規則可實現根據人的思維進行調控。已存在一種普通模糊PID控制算法,其依據PID的3個參數的特性制定模糊規則表,規則表呈現對稱形式,規則布局平緩,適用范圍廣[6]。而木薯收獲機拔起機構控制系統存在兩個特點:一是木薯收獲機液壓系統存在時間滯后[7];二是木薯收獲機拔起機構拔起控制的給定轉速曲線為斜率不斷增大的曲線,后期增速劇烈。根據上述特點,對3個增益參數Kp、Ki、Kd按以下原則進行調節。

1)比例作用Kp直接反應偏差大小。給定轉速曲線呈現拋物線形式,前段和中段速度平緩,偏差小,此段應以較小的比例作用進行控制,避免震蕩。伴隨給定轉速逐步增加進入后段,給定轉速上升越來越快,偏差和偏差變化率同為負數,且絕對值逐漸增大時實際速度跟不上給定速度,且有繼續增大趨勢;比例作用應呈現類似拋物線形式逐步上升,適應拋物線形式增長的控制要求,保證跟隨控制效果。

2)積分作用Ki可以消除靜態偏差。在給定轉速曲線后段拋物線上升階段,可以減弱積分作用,避免震蕩。

3)微分作用Kd可對偏差趨勢進行提前控制。在拔起過程后段,引入合適的微分作用進行提前預測并補償,同時避免震蕩。

以上述原則為依據,根據變化程度的不同制定相應的規則。模糊PID的模糊算法采用以下形式定義規則:

IF {E=Ai and EC=Bi} then △Kp=Pi and △Ki=Ii and △Kd=Di (i=1,2,...,n)

其中的Ai、Bi、Pi、Ii、Di分別是各自論域的模糊語言值(nb,...,pm,pb)。

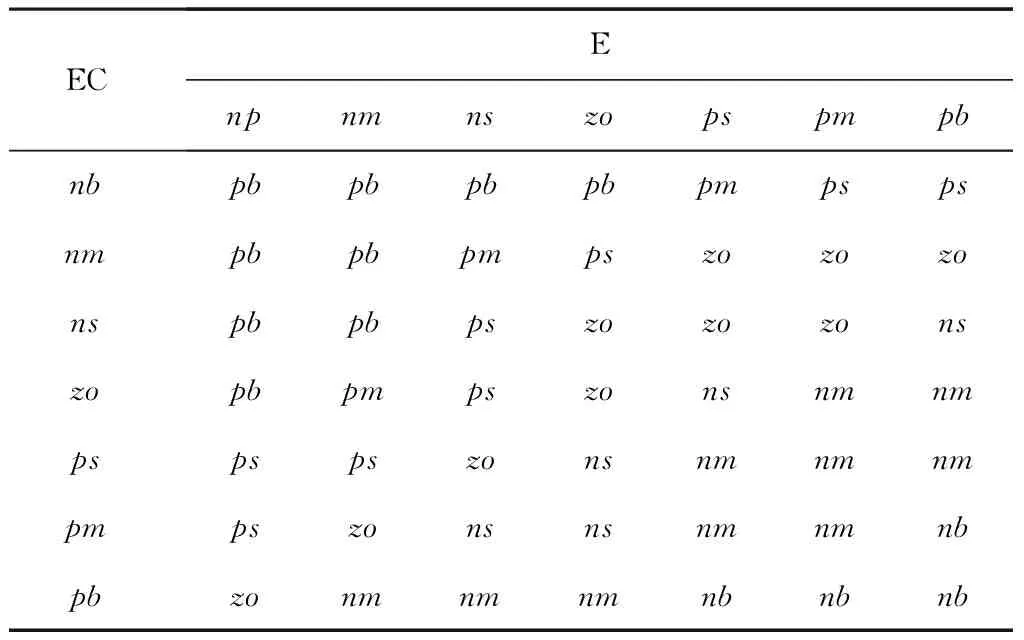

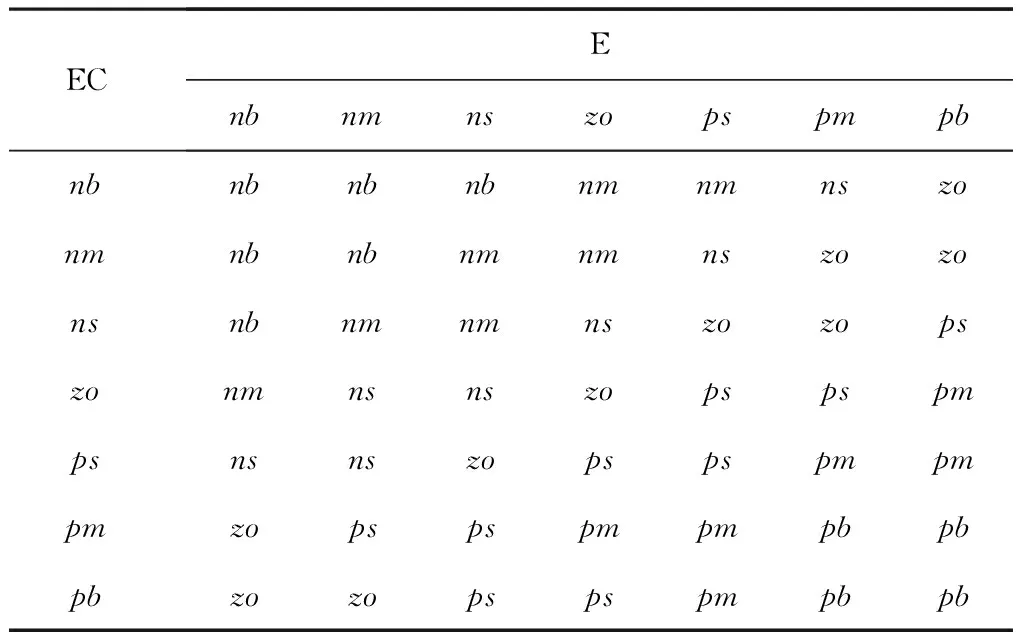

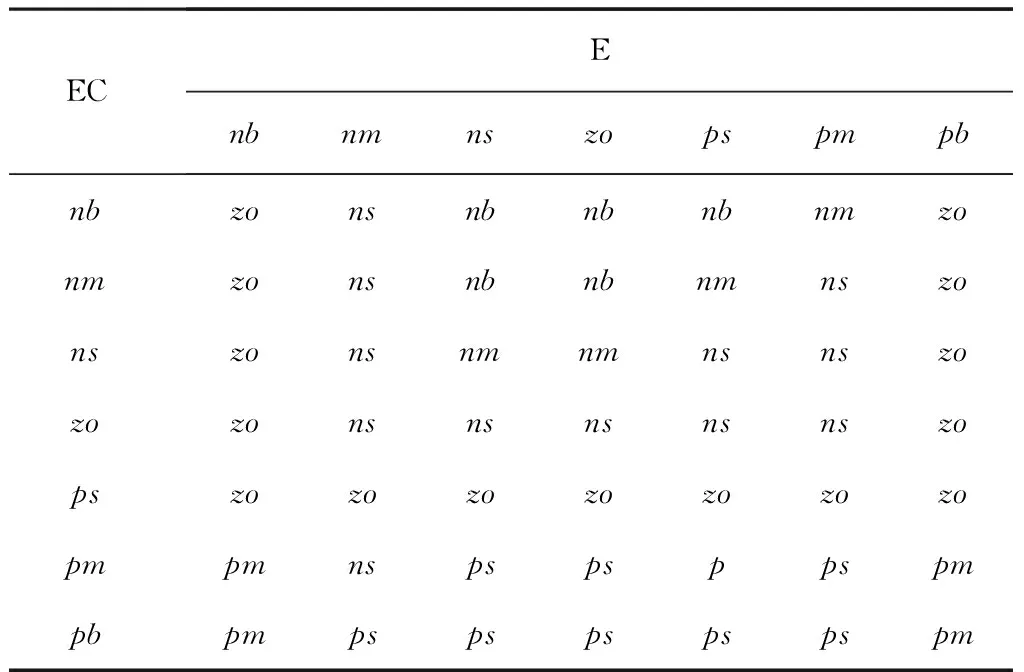

每個輸出制定49條規則,3個輸出制定3個模糊控制規則表,△Kp的模糊規則表、△Ki的模糊規則表和△Kd的模糊規則表分別如表1~表3所示。

表1 △Kp模糊規則表

表2 △Ki模糊規則表

表3 △Kd模糊規則表

為保證輸出的精準平滑,選擇centroid (面積中心法)解模糊化。同時,為后續方便修改調用算法,在MatLab中將模糊PID控制算法保存為mohukonzhiPID.fis文件,并導出到MatLab工作空間,方便Simulink中的Fuzzy Logic Controller子模塊調用本模糊算法。

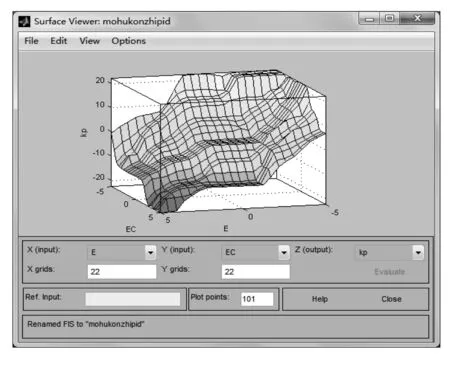

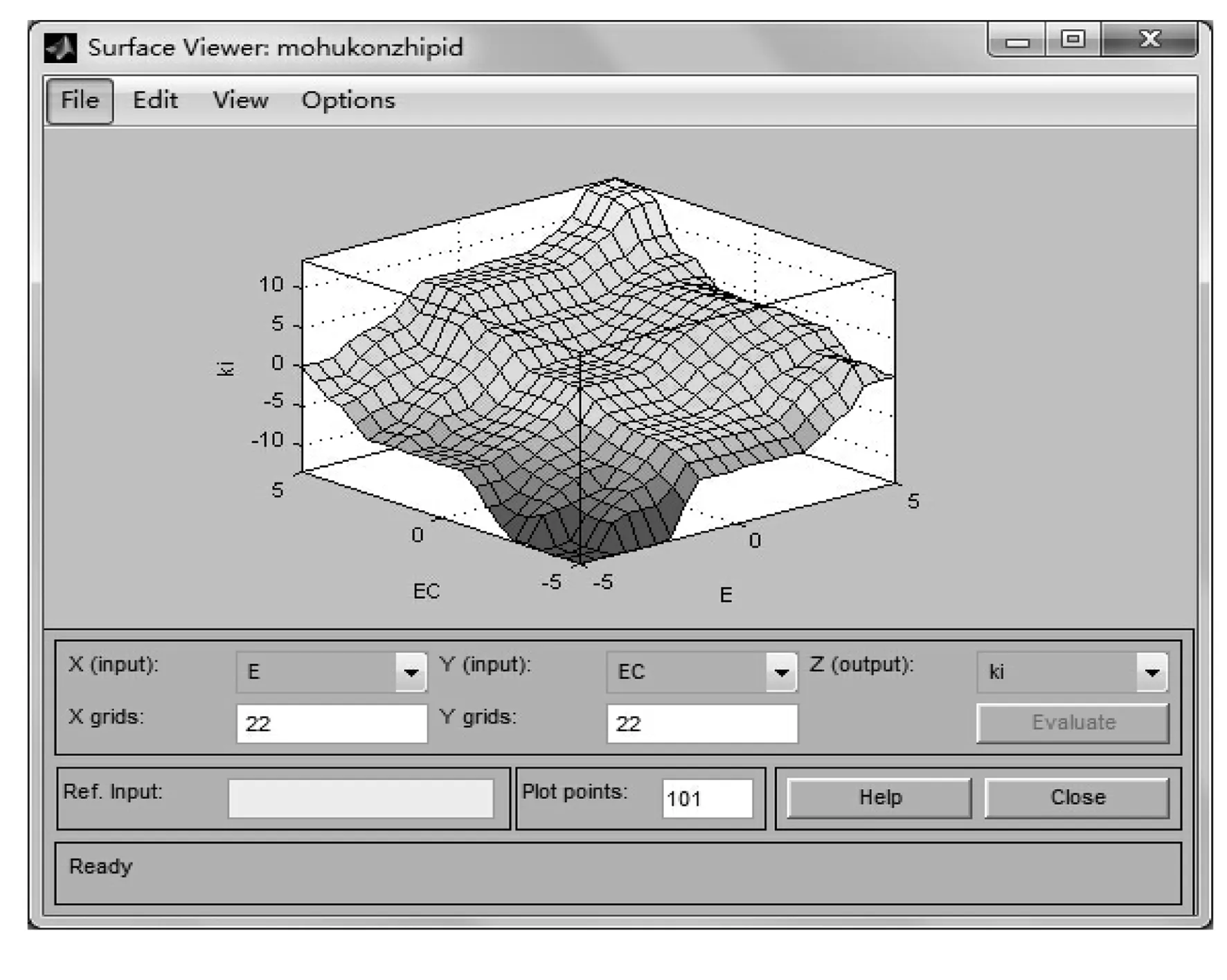

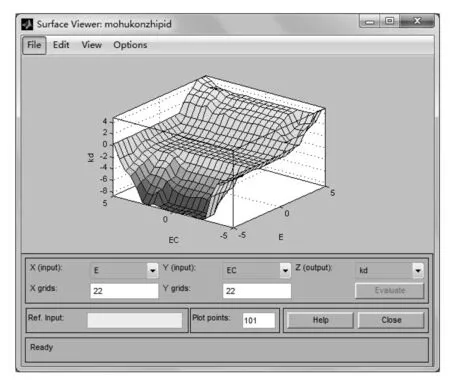

△Kp、△Ki、△Kd與輸入量E、EC的關系分別如圖8~圖10所示。

圖8 模糊量△Kp

圖9 模糊量△Ki

圖10 模糊量△Kd

由圖8~圖10可知:在塊根拔起過程的前期和中期,偏差E和偏差變化率EC絕對值較小,△Kp、△Kd、△Ki輸出平緩,以適應給定曲線前段和中段的平緩變化,保證跟隨的平穩。當偏差E和偏差變化率EC同為負數且絕對值逐漸增大時,△Kp輸出類似拋物線形式逐步上升,以適應給定轉速曲線的劇烈上升的要求。△Ki輸出最小,削弱積分作用,避免震蕩。△Kd輸出適中,補償滯后,加快響應。

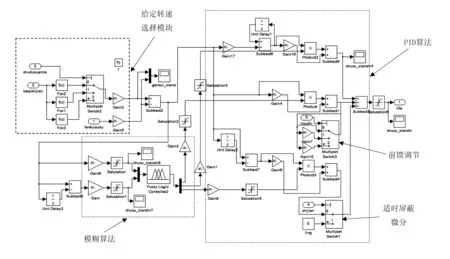

△Kp、△Ki、△Kd這3個輸出量在實際控制過程中根據環境變化而實時變化,3個輸出量通過相乘及相加運算,實現模糊算法與PID控制算法的結合。本文使用Simulink搭建完成的模糊PID自適應控制算法框圖如圖11所示。

圖11中使用Switch模塊實現給定轉速曲線在拔起拉力超過設定值900N時的轉換,3條給定轉速曲線采用Fcn模塊實現。

在上述Simulink搭建的模糊PID自適應控制算法基礎上,為了進一步提高控制效果,根據木薯收獲機拔起機構控制系統的特點,對模糊PID控制算法作進一步優化。

木薯收獲機拔起機構在拔起塊根過程的中間階段,拔起阻力變化大,外力干擾大,因此在此段采用屏蔽微分作用,增強抗干擾性;而模糊規則能一定程度抑制微分作用,但無法完全屏蔽微分作用。為達到在中間階段完全屏蔽微分作用,通過時間判斷屏蔽此段微分作用,提高控制的穩定性。文獻[2]的研究表明:在0.36s~0.78s之間,塊根拔起阻力變化大。因此,在這一時間范圍應進行屏蔽微分作用,兩個時間點均為控制周期0.013s的整數倍,方便通過累加控制周期個數獲知該時間段。

木薯收獲機拔起機構在拔起塊根的過程中是根據拔起力的大小對拔起速度進行調節的,而拔起力的變化會引起拔起速度的變化,因此在轉速反饋控制的基礎上加入拔起力前饋調節,以優化控制算法,提升控制效果。在拔起力小于900N的情況下,當本次測得拔起力與前次測得拔起力相減大于80N,認為拔起力有增大變化趨勢,可預測拔起速度將出現降低趨勢,采用增強比例作用(為原比例作用的1.5倍)的調節方法,實現對速度降低趨勢的提前預測調節。當本次測得拔起力與前次測得拔起力相減小于-70N時,則認為拔起力有減小變化趨勢,可預測拔起速度將出現增強趨勢,削弱比例作用(為原比例作用0.7倍),實現對速度增加趨勢的提前預測調節。模糊PID控制算法結合拔起力前饋調節能實現更好的跟隨控制效果。

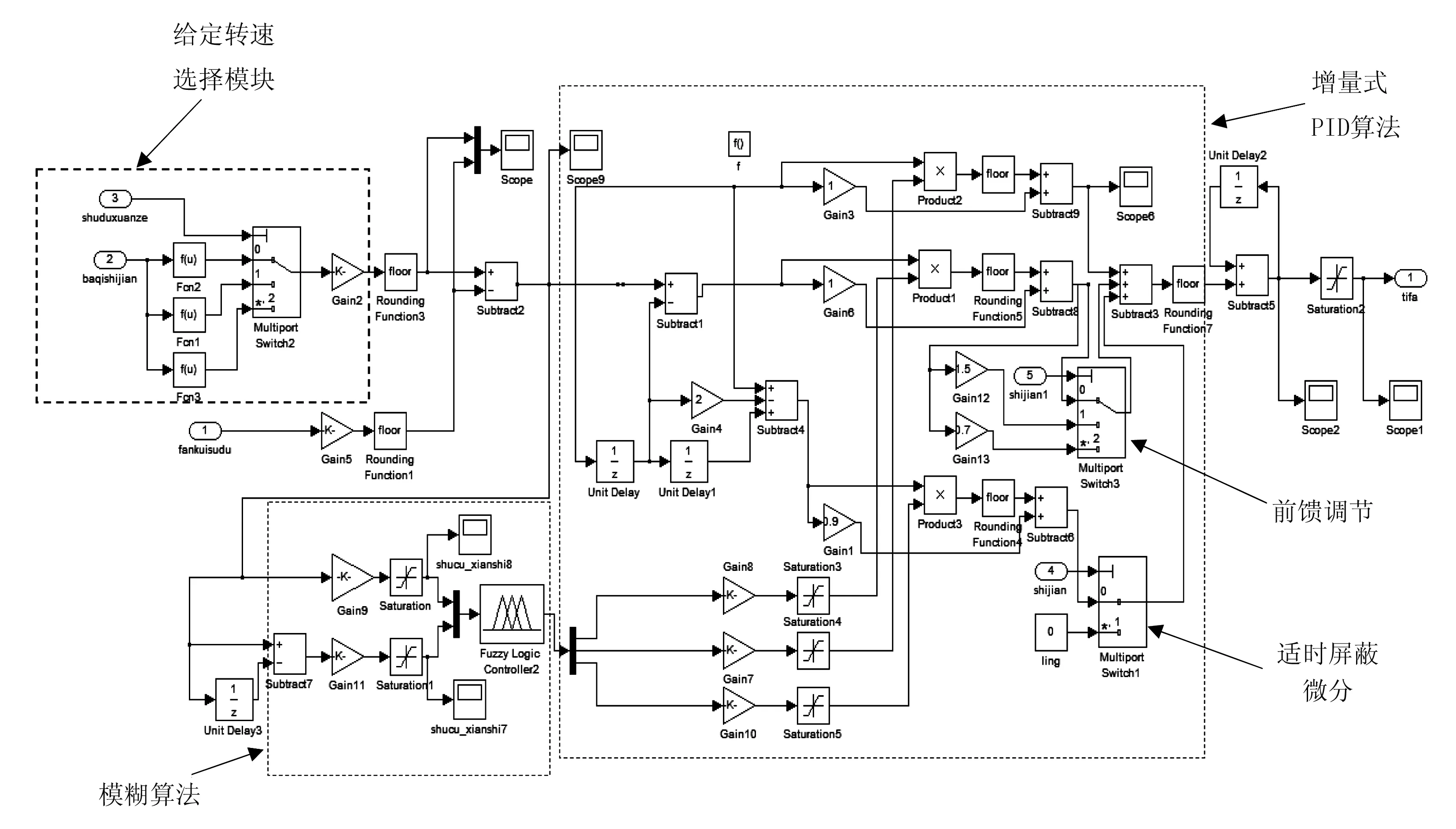

本文采用Stateflow邏輯模塊實現在時間0.36~0.78s之間時屏蔽微分作用和判斷拔起力增大或減小變化趨勢,進而調節比例作用。使用Simulink搭建優化后的模糊PID控制算法框圖如圖12所示。

為提高控制代碼的效率,應對控制算法進行整型化處理,并將位置式PID算法改進成為增量式PID算法。用Simulink搭建的經過整型化處理和運算結構優化后的增量式模糊PID自適應控制算法框圖如圖13所示。

圖12 優化后模糊PID控制算法框圖

圖13 增量式模糊PID控制算法Simulink框圖

2.2 模糊PID自適應控制算法的性能分析

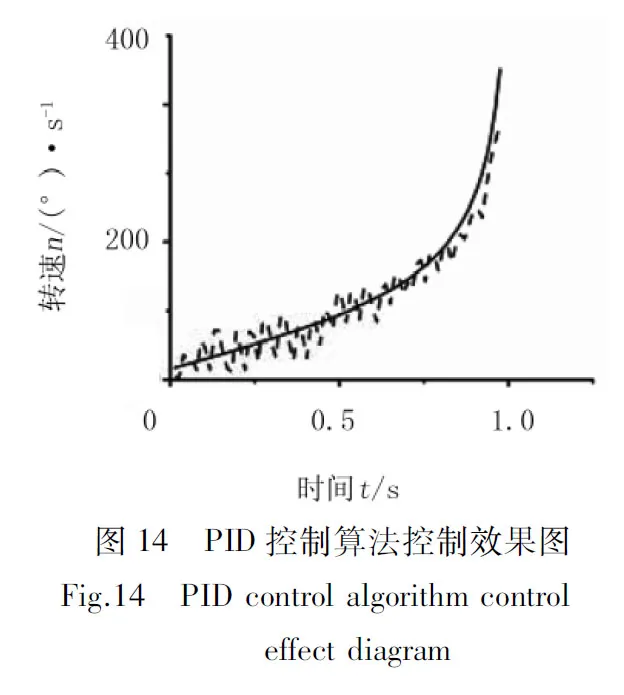

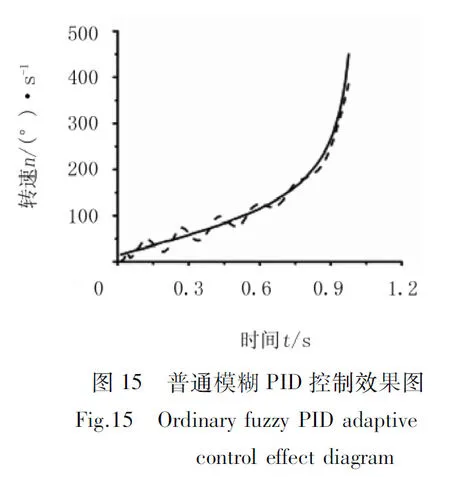

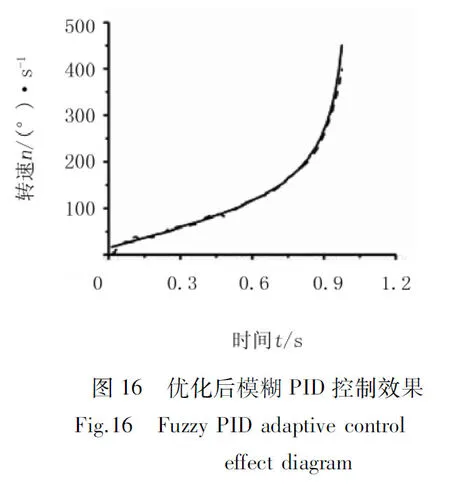

本文采用聯合仿真的方法研究木薯收獲機的控制算法,通過對比分析研究不同控制算法的控制效果。仿真試驗直接利用文獻[8]建立的木薯收獲機機電液聯合仿真模型進行,3種算法的試驗條件均為空載。圖14為普通離散PID獲得的控制效果圖,圖15為利用文獻[6]所述普通模糊PID獲得的控制效果圖,圖16為優化后的模糊PID控制算法獲得的控制效果圖。其中,虛線是聯合仿真得出的擺動液壓缸的轉速曲線,實線是擺動液壓缸的給定轉速曲線。

表4為各控制算法的性能對比表。

表4 控制算法性能對比表

由圖14~圖16和表4可知:普通離散PID控制算法、普通模糊PID控制算法與優化后的模糊PID控制算法的1個工作周期的耗時均小于3.1s。普通離散PID控制算法整體控制效果最差,在拔起控制過程的前段和中段存在一定程度的震蕩,且短時間內無法實現收斂,自適應效果不理想;拔起過程后段控制效果比優化后的模糊PID算法控制效果差,誤差絕對值積分IAE指標較大,整體效果不理想。優化后的模糊PID控制算法控制平穩,誤差絕對值積分IAE指標較小,拔起過程前端和中段存在輕微抖動;但整體跟隨效果平穩,無明顯超調。對比普通模糊PID的控制效果可知:根據木薯收獲機控制系統特點制定的模糊規則起到了理想的自適應調節效果,采用適時屏蔽微分作用,提高了抗干擾性;拔起力前饋調節,可根據拔起力變化提前判斷轉速趨勢并引入修正比例作用,使控制過程平穩,整個拔起過程平均相對誤差在1.26%,控制精度較高。因此,本文選擇優化后的模糊PID控制算法對木薯收獲機物理樣機進行控制。

3 物理樣機控制效果分析

3.1 拔起過程轉速控制效果

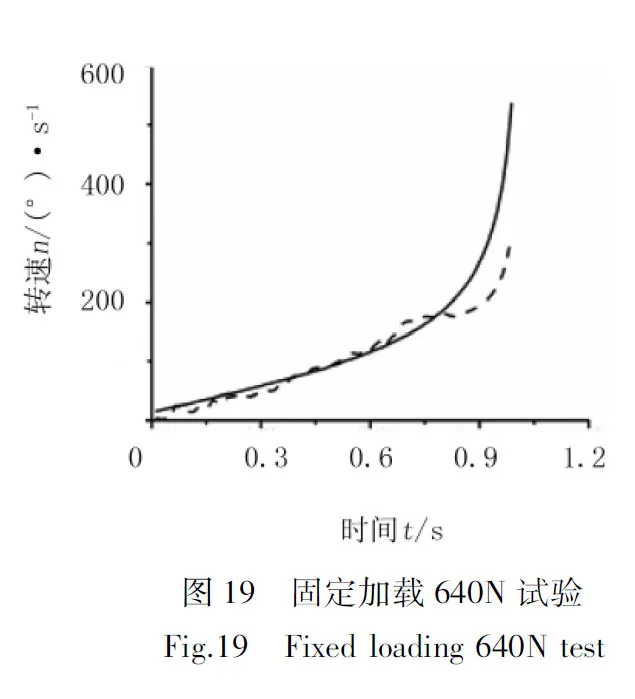

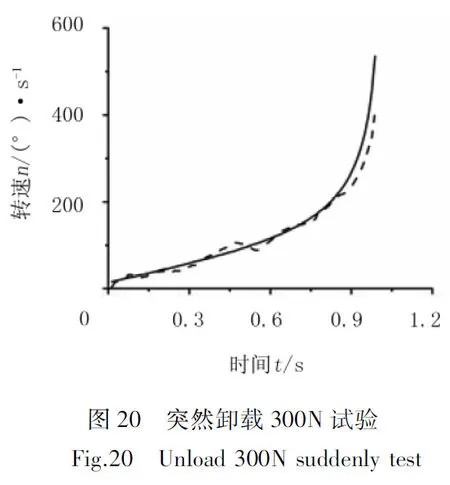

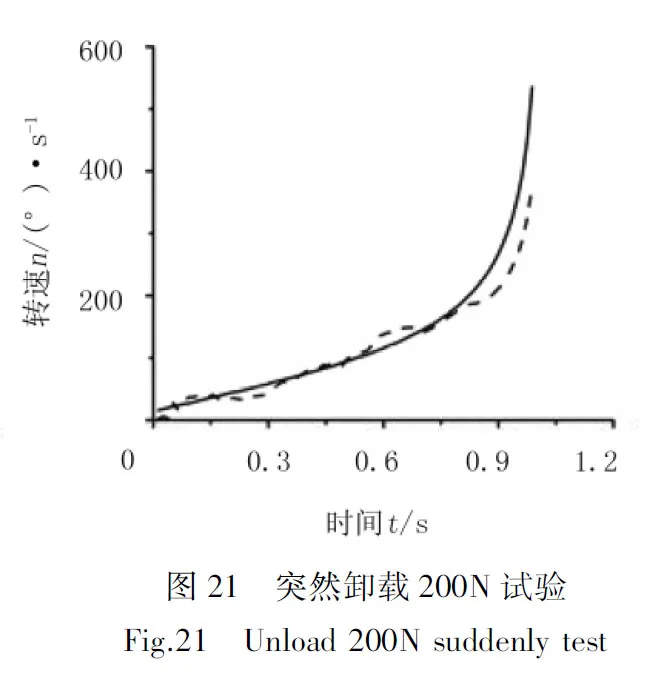

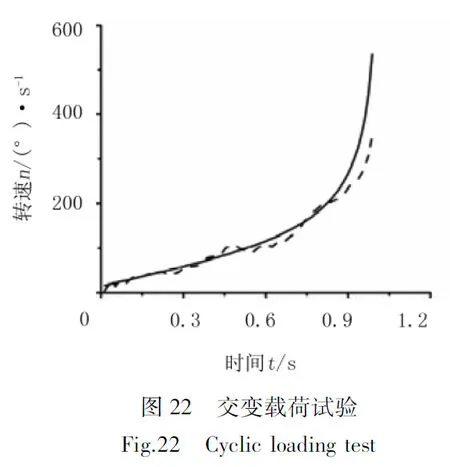

為了檢驗優化后的模糊PID控制算法對各種載荷條件的適應性,物理樣機試驗時,給木薯收獲機夾持機構從輕到重添加砝碼,分別檢驗空載、固定加載300N、固定加載640N和突然加載、突然卸載、交變載荷的拔起控制效果,以模擬木薯收獲機在田間試驗時拔起不同阻力的木薯塊根。另外,為了排除不確定性因素的影響,每個條件下的試驗重復10次,取平均直進行計算。

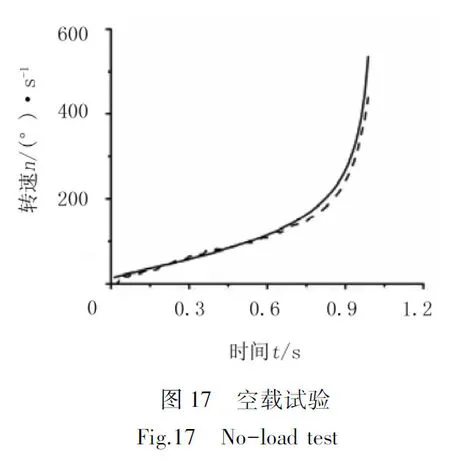

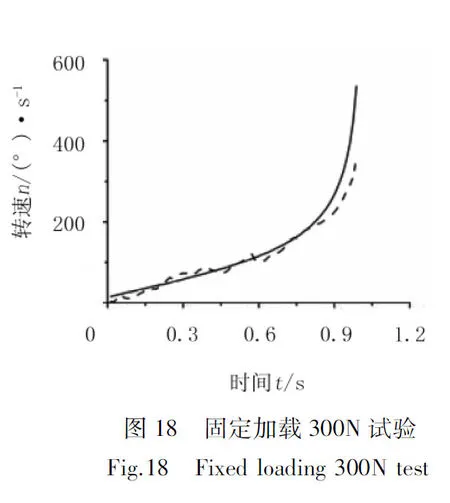

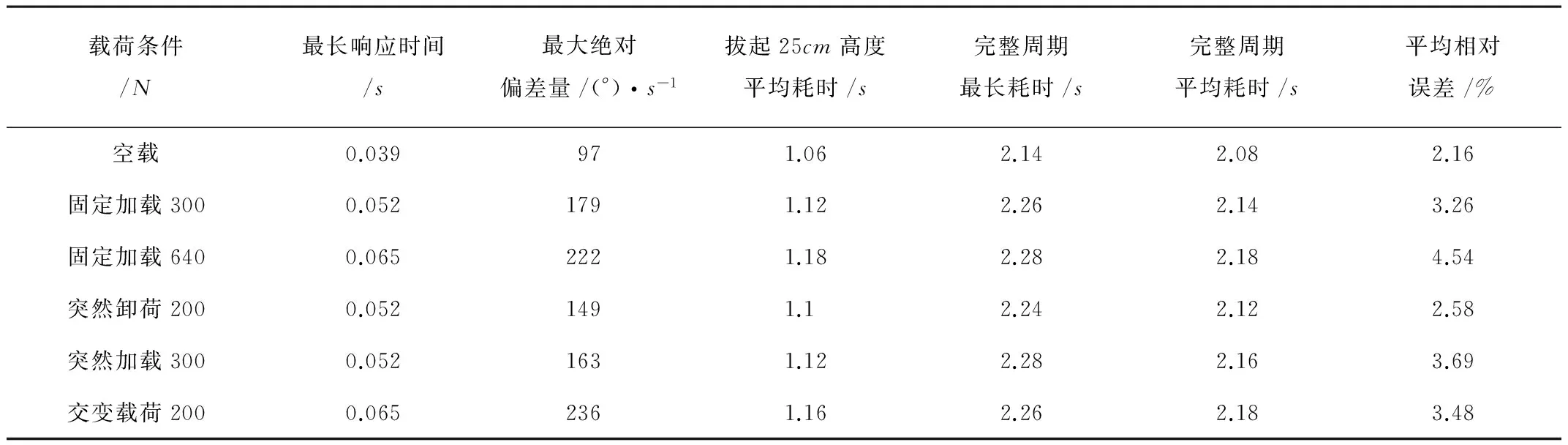

圖17為空載試驗的控制效果圖,圖18為固定加載300N砝碼載荷的控制效果圖,圖19為固定加載640N砝碼載荷的控制效果圖,圖20為在0.52s時載荷突然從200N卸載到空載的控制效果圖,圖21為在0.13s時載荷突然從空載加載到300N的控制效果圖,圖22為在0.26s時載荷突然從空載加載到200N、在0.52s時突然卸載到空載的控制效果圖。其中,虛線是物理樣機中擺動液壓缸的實際轉速曲線,實線是擺動液壓缸給定的轉速曲線。不同載荷條件下控制算法的各項性能指標如表5所示。

由圖17~圖22和表5可知:不同載荷情況下,優化后的模糊PID控制算法的拔起過程啟動階段響應速度快,最長響應時間為0.065s,且無明顯超調;中間階段無明顯的震蕩現象,在變載荷后,雖然存在一定的偏移,但能較快恢復跟隨,表明適時屏蔽微分作用起到了較好的抗干擾作用,同時加入拔起力前饋調節,通過拔起力的變化提前預測轉速變化趨勢,引入系數修正比例作用,使中段控制過程平穩;拔起過程后段,輕載荷跟隨效果好,重載荷跟隨效果存在一定滯后,但保持了較好的跟隨。分析表明:優化后的模糊PID控制算法在總體上能較好地跟隨給定轉速曲線,平均相對誤差最大為4.54%,控制精度較高。

表5 不同載荷下控制算法的各項性能指標

3.2 整機收獲作業的控制效果

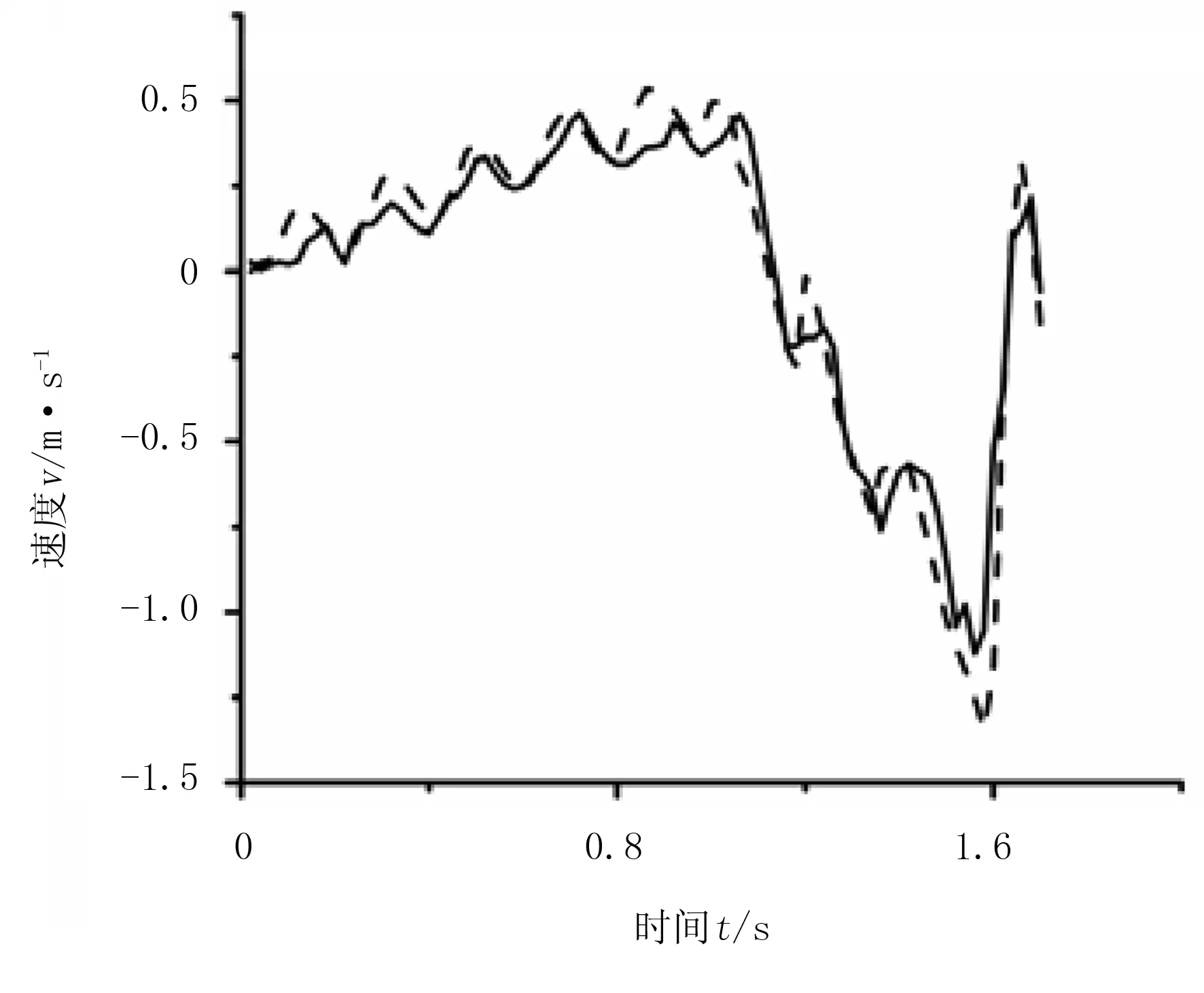

整機收獲作業包括拔起機構的拔起過程和下降過程,試驗中使用的砝碼重量為300N。在拔起機構拔起塊根過程,按塊根較優拔起速度模型進行控制。其中,較優拔起速度模型中的正弦曲線部分由固定轉速的減速電機帶動凸輪軸使夾持機構抖動實現(電機額定轉速為3 600r/min,減速比10:1),拋物線部分由齒輪齒條擺動液壓缸按照給定轉速曲線運行實現。在拔起機構的下降過程,采取二級調速處理,先高速下降,后中速下降,最后在重力作用下自然下降,達到快速下降回位、加快作業周期及提高作業效率的目的。試驗時,先測定拔起機構的垂直加速度,后通過MatLab離散積分處理獲得垂直拔起速度,試驗重復10次。

圖23為優化后模糊PID控制算法的整機自動控制過程速度圖(包括拔起過程和下降過程)。其中,實線為木薯塊根收獲機物理樣機的拔起過程速度曲線,虛線是木薯塊根收獲機聯合仿真的拔起過程速度曲線。由圖23可知:實測的速度曲線和與聯合仿真的速度曲線基本一致。雖然由于物理電機啟動存在一定的滯后,在0.12s抖動過程存在滯后,但后期的抖動、提升拔起過程保持較好的跟隨,說明物理樣機在優化后模糊PID控制算法的控制下能按照較優拔起速度曲線運行,控制過程連續平穩。同時,實測下降過程的速度和仿真下降過程速度趨勢一致,表明利用的聯合仿真模型精度較高,仿真可信度較高。另外,10次重復試驗的結果顯示:10次試驗的速度跟隨最長響應時間為0.092s,最大絕對偏差量0.780 6m/s,一個工作周期平均相對誤差4.93%,表明優化后的模糊PID控制算法的控制精度較高;且10次重復試驗的結果差異性小,拔起過程穩定,表明即使存在液壓粘溫特性引起壓力油流速變化和抖動機構不斷抖動產生外加干擾力等不確定因素的影響,增量式模糊PID自適應控制算法仍能起到較好的自適應控制效果。

圖23 物理樣機速度曲線與仿真速度曲線對比圖

4 結論

采用聯合仿真技術,以較優塊根拔起速度模型為

基礎,根據拔起力變化,控制木薯收獲機拔起速度使其達到減少塊根拔斷損失率的目的。對木薯塊根拔起過程進行模糊PID自適應控制,且對模糊PID自適應控制算法進行了優化及物理試驗驗證,結果表明:優化的模糊PID自適應控制算法能使齒輪齒條擺動液壓缸在拔起過程很好地跟蹤給定轉速曲線,在固定載荷或變化載荷情況下,拔起一棵木薯所用的時間小于2.3s,平均相對誤差均小于5%,控制精度較高,且控制拔起過程中能較好地跟隨給定轉速曲線式,拔起控制過程平穩,無明顯震蕩現象,可有效實現在木薯塊根生長情況和土質情況變化引起拔起阻力變化大的條件下對木薯塊根拔起過程進行高精度控制,減少挖拔式的木薯收獲機的塊根拔斷損失率。

[1] 楊望,楊堅,鄭曉婷,等.木薯收獲機械與技術研究現狀及發展趨勢[J].農機化研究,2012,34(12):230-235.

[2] 李娟娟.木薯收獲機拔起速度模型的優化研究[D].南寧:廣西大學,2013.

[3] 鄭賢.木薯收獲機的機電液一體化聯合仿真研究[D].南寧:廣西大學,2014.

[4] 柳長安,李為吉,王和平.基于蟻群算法的無人機航路規劃[J].空軍工程大學學報,2004,2(5):9-12.

[5] 羅文軍.基于參數自整定的模糊PID控制在水箱控制系統中的應用[D].長沙:中南大學,2011.

[6] 劉金琨.先進PID控制MATLAB仿真:2版[M].北京:電子工業出版社,2004:7.

[7] 孫孟輝,王益群,王慧,等.冷帶軋機液壓AGC系統的時滯控制研究[J].液壓與氣動,2014(10):67-69.

[8] 楊望,鄭賢,陳科余,等.木薯塊根收獲機機電液聯合仿真模型[J].農機化研究,2016,38(7):100-105.

Fuzzy PID Adaptive Control Algorithm of Pulling-up Mechanism on the Cassava Harvester

Zheng Xian, Chen Keyu, Yang Wang, Yang Jian, Li Yang

(College of Mechanical Engineering, Guangxi University, Nanning 530004, China)

The pulling-up cassava harvester can’t pulling up the cassava root accurately according to the variation of cassava growth condition and soil condition,and its root pulling off loss rate is very high when the cassava growth condition and soil condition have a big change.To solve the problem,this paper adopts the co_simulation technology and uses fuzzy PID adaptive control algorithm which based on the optimal velocity to control the cassava root lifting velocity according to the pulling force change,and regards reducing root pulling off loss rate as a goal,it shows that the optimizational fuzzy PID adaptive control algorithm can make the speed of gear rack swing hydraulic cylinder track the given speed curve very well,and the whole machine is very well in the self-adaption and it can adapt to different working load.

cassava harvester; pulling-up mechanism; adaptive control algorithm; optimization

2016-03-23

國家自然科學基金項目(51365005,51065003);廣西制造系統與制造技術重點實驗室項目(13-051-09S01)

鄭 賢(1987-),男,廣西博白人,碩士,(E-mail) zhxian.2007@163.com。

楊 望(1984-),男,廣西合浦人,副教授,碩士生導師,博士,(E-mail)yanghope@163.com。

S225.7+1

A

1003-188X(2017)04-0012-09