基于AMESim的甘蔗中耕機菱形自走底盤同步性研究

黃 淼,鄭丁科,楊丹彤,劉慶庭

(華南農業大學 工程學院,廣州 510642)

?

基于AMESim的甘蔗中耕機菱形自走底盤同步性研究

黃 淼,鄭丁科,楊丹彤,劉慶庭

(華南農業大學 工程學院,廣州 510642)

甘蔗中耕是甘蔗生產的重要環節,針對甘蔗中耕作業人工耗費量大、機械化水平低的問題,設計開發了菱形四輪龍門架式高地隙甘蔗中耕機。該機采用全液壓驅動,液壓行走系統是該機的重要組成部分,驅動輪的同步性能會直接影響整機的穩定性。分析了甘蔗中耕機的結構特點和工作原理,針對中耕機驅動輪的同步性進行仿真分析,建立了分流集流閥和行走液壓系統的AMESim模型,并通過樣機試驗驗證了仿真模型的正確性。仿真試驗和樣機試驗結果表明:單純的分流集流閥同步方案驅動輪的同步誤差高達10%以上,嚴重影響中耕機的直線行走性能。最后,提出了提高中耕機同步性的解決方案,為后續的改進工作提供理論依據。

甘蔗;中耕機;自走底盤;AMESim 仿真

0 引言

蔗糖是重要的食品添加劑,而甘蔗又是我國主要的制糖原料[1-3]。甘蔗中耕是甘蔗生產過程中的重要環節[4],也是相當耗費人工的一道工序。提高甘蔗全程生產過程的機械化水平不僅要提高甘蔗的機械化種植和收割水平,更應該努力提高甘蔗機械化中耕和田間管理水平。因此,研究甘蔗田間管理及中耕機械變得十分必要和有意義。但是,甘蔗中耕時甘蔗株最高已有1.5m左右[5],給機械中耕作業帶來了一定的困難,對甘蔗中耕機特別是行走系統提出了較高的要求:一是甘蔗中耕機行走系統擁有良好的調速、變速及差速能力,以適應不同的作業速度要求;二是能夠實現跨頂作業,具有良好的行間通過性能,做到不傷苗、不掛苗,行走過程中不傷到甘蔗根部等。我國主要甘蔗產區的甘蔗種植行距寬窄不一,要求甘蔗中耕機能夠適應不同的行距作業,即作業行距可調[6]。本文以華南農業大學研制的菱形四輪甘蔗中耕機為研究對象,對其行走液壓系統進分析、AMEsim仿真建模和樣機試驗,為后續的改進工作提供理論依據。

1 甘蔗中耕機介紹

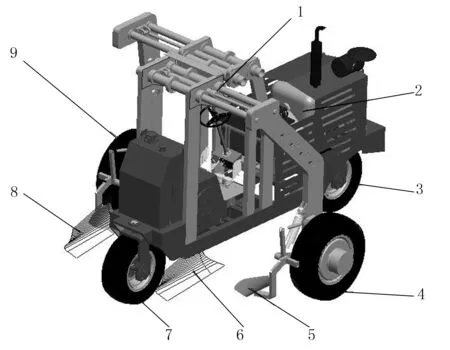

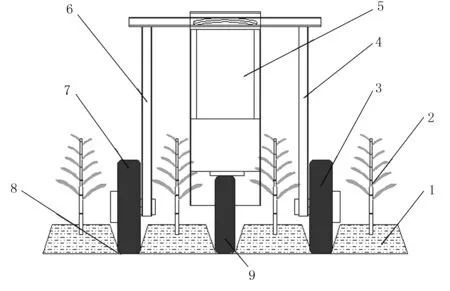

甘蔗中耕機質量3.3t,發動機標定功率59kW,額定轉速2 600r/min。中耕機最大的特點就是4個車輪為菱形布置,這樣既減小了中耕機的轉彎半徑,又增加了中耕機的行間通過性能。甘蔗中耕機左、右輪為驅動輪,前后輪為從動輪兼轉向輪。甘蔗中耕機的左右輪可往內外伸縮,作業行距可調,能夠適應1.0~1.4m的甘蔗種植行距;發動機安裝在狹長的車身前部,左、右驅動輪安裝在龍門架式的左、右側臂上,保證中耕機能夠實現1.5m以上的跨頂高度。其三維模型圖如圖1所示。甘蔗中耕機中耕作業時,作業機具安裝在左、右輪及后輪的支架上,同時作業行數為3行,其作業示意圖如圖2所示。

1.輪距調節液壓缸 2.發動機 3.前輪 4.右驅動輪 5、6、8.中耕機具 7.后輪 9.左驅動輪圖1 甘蔗中耕機三維模型圖

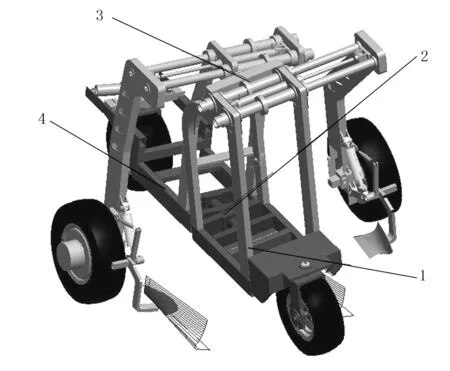

為了保證菱形四輪中耕機的4個車輪能夠同時著地,設計了獨特的旋轉車身。中耕機行走底盤由前、后兩部分車架鉸接而成。其中,前后車架能相對轉動,靠車架頂部彈簧復位;相對轉動角范圍為0°~15°,左右輪可以上下調節的高度為0~0.24m。中耕機車架的結構如圖3所示。

1.甘蔗地壟 2.甘蔗株 3.左側臂 4.左驅動輪 5.駕駛室 6.右側臂 7.右驅動輪 8.甘蔗地溝 9.前輪圖2 甘蔗中耕機作業示意圖

1.后車架 2.鉸接軸 3.復位彈簧 4.前車架圖3 甘蔗中耕機車架結構圖

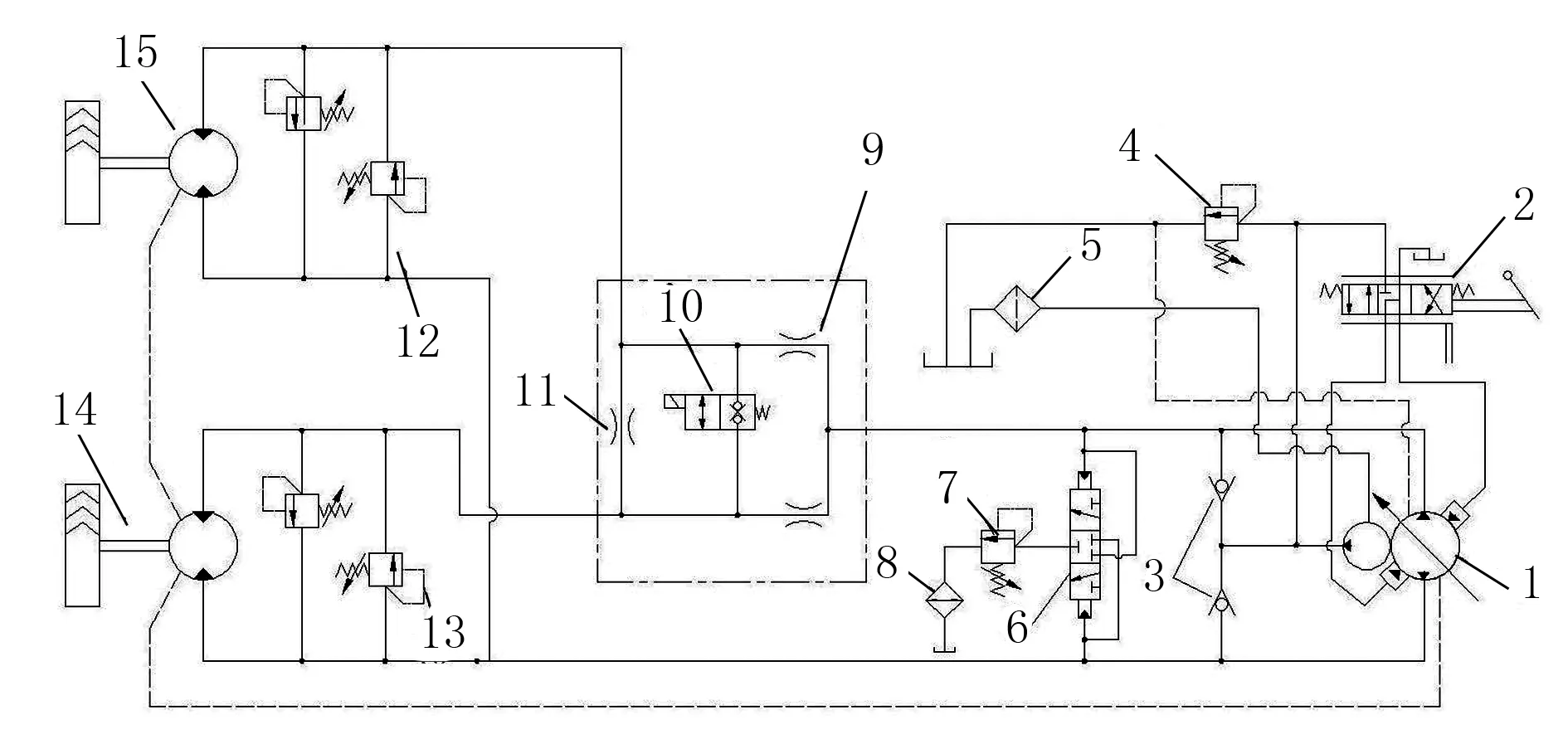

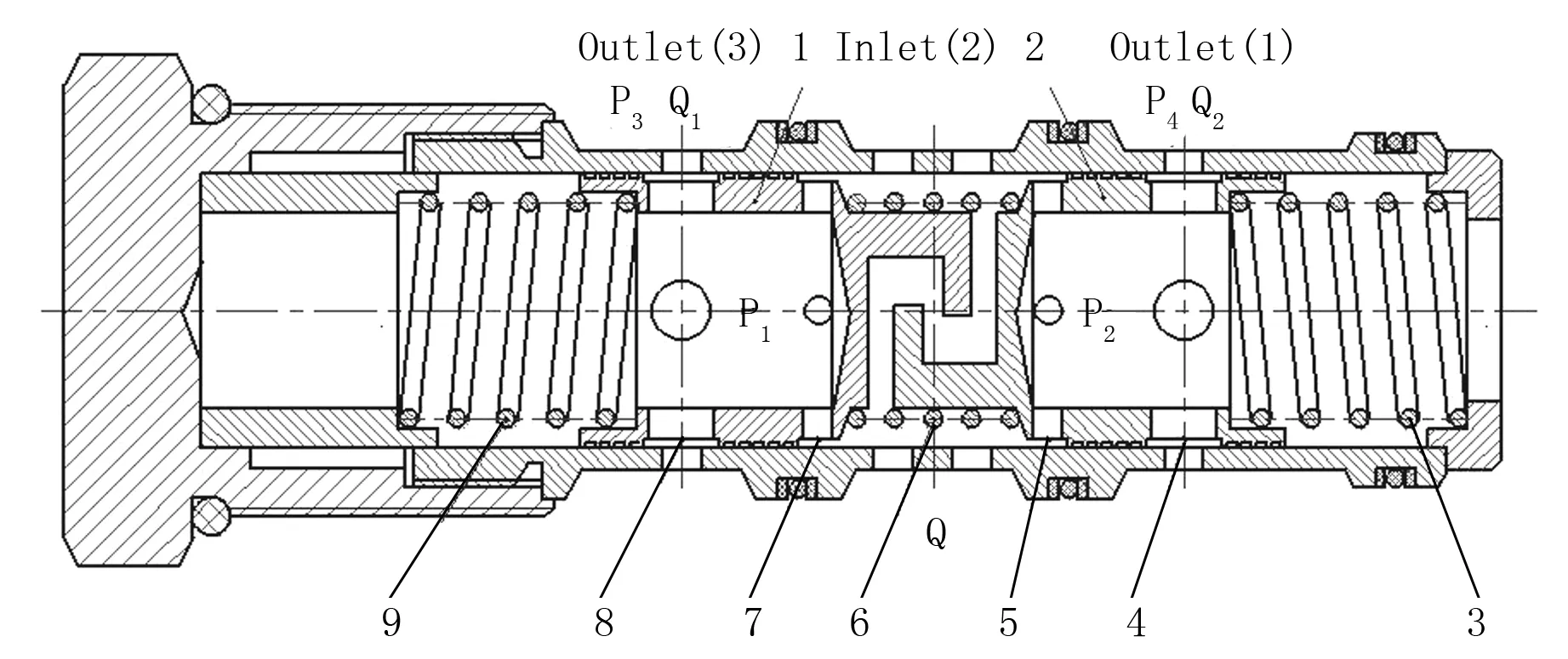

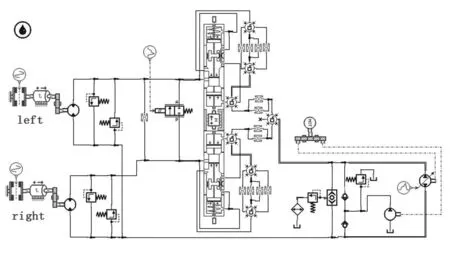

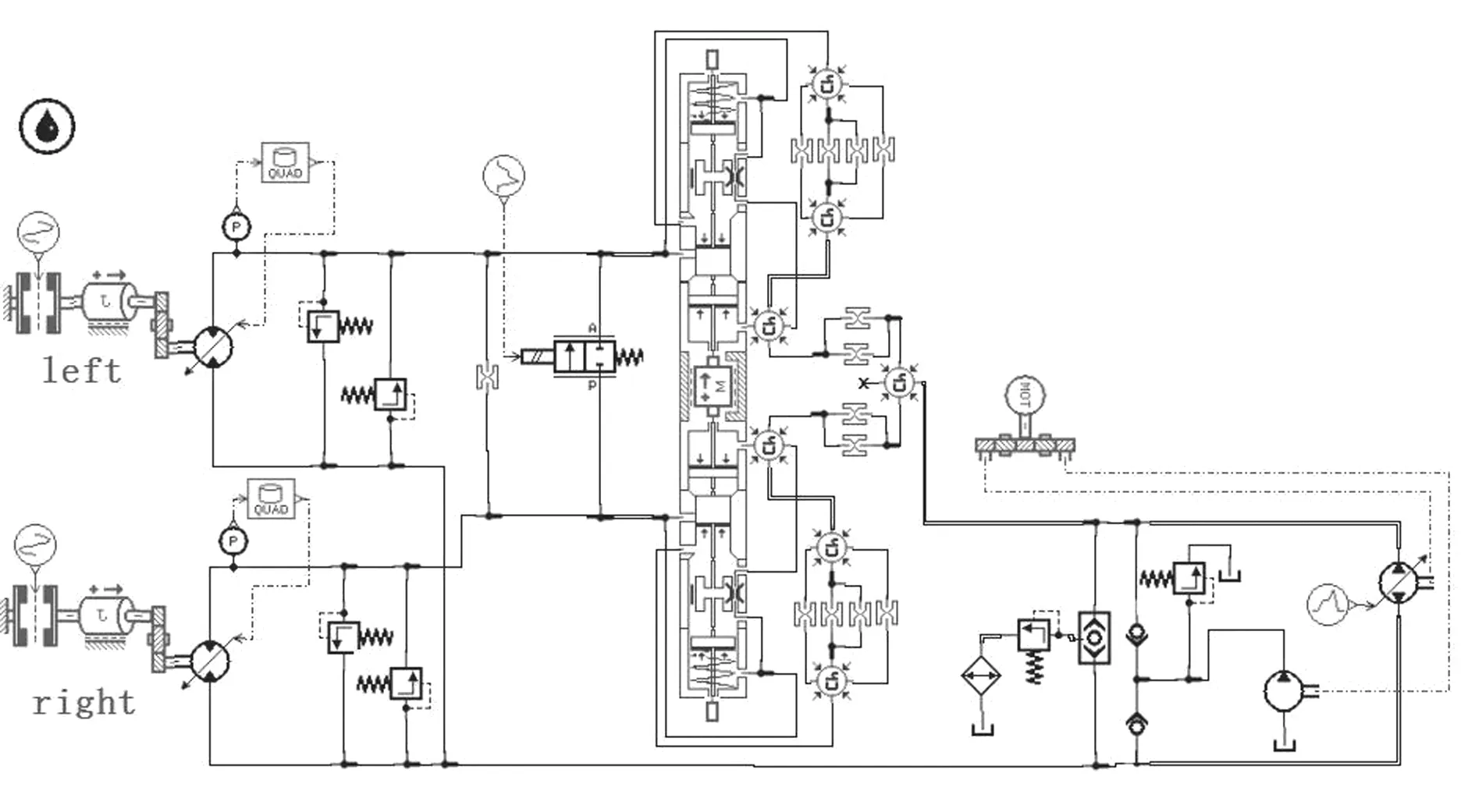

中耕機采用全液壓驅動,液壓馬達與安裝在左、右驅動輪輪邊的減速機相連帶動驅動輪轉動。中耕機為單泵雙馬達并聯連接,定量馬達排量54.4mL/r,變量泵最大排量105.5mL/r,輪邊減速機傳動比為35.5。中耕機兩驅動馬達并聯時靠分流集流閥實現差速和同步。其液壓行走系統原理圖如圖4所示。

1.泵組 2、10換向閥 3.單向閥 4、7、12、13.溢流閥 5.過濾器 6熱油梭閥 8.冷卻器 9.分流閥 11.固定節流孔 14、15.行走馬達圖4 中耕機液壓行走系統原理圖

中耕機采用單泵雙馬達并聯的閉式液壓行走系統。其中,手控變量泵自帶補油泵,通過手動換向閥控制變量泵的旋向,實現泵的正反轉。溢流閥設定了補油泵的補油壓力,熱油沖洗閥使得部分高壓油經溢流閥回油箱,并且流經冷卻器進行熱交換。電磁換向閥控制分流閥的接入與否。當二位二通換向閥工作在左位時,分流集流閥不起分流作用,兩驅動馬達根據負載的大小自由分配流量,負載大的馬達流量小、轉速慢,方便中耕機在轉向時實現兩驅動輪的差速;當二位二通換向閥工作在右位時,分流集流閥處于工作狀態,中耕機兩驅動馬達依靠分流集流閥的等量分流實現驅動輪的同步,保證中耕機良好的直線行走性能。分流閥分流出來的兩條支路之間的節流孔對消除流量波動有著顯著的效果。溢流閥設定了行走馬達的最高壓力,做安全閥使用。

閉式行走液壓系統中,中耕機驅動輪的同步性能主要取決于分流集流閥的等量分流性能,分流集流閥等量分流的分流誤差越低則相應的驅動輪的同步誤差也就越低,同步性能就越好。因此,有必要對分流集流閥的性能進行詳細的分析。

2 中耕機行走液壓系統AMESim仿真建模

AMESim軟件可以很方便地建立元件級、部件級、系統級的計算模型。就中耕機的液壓系統而言,分流集流閥沒有現成的模型可以調用,需要根據分流集流閥的結構和數學模型,用AMESim的HCD庫建立它的元件模型。

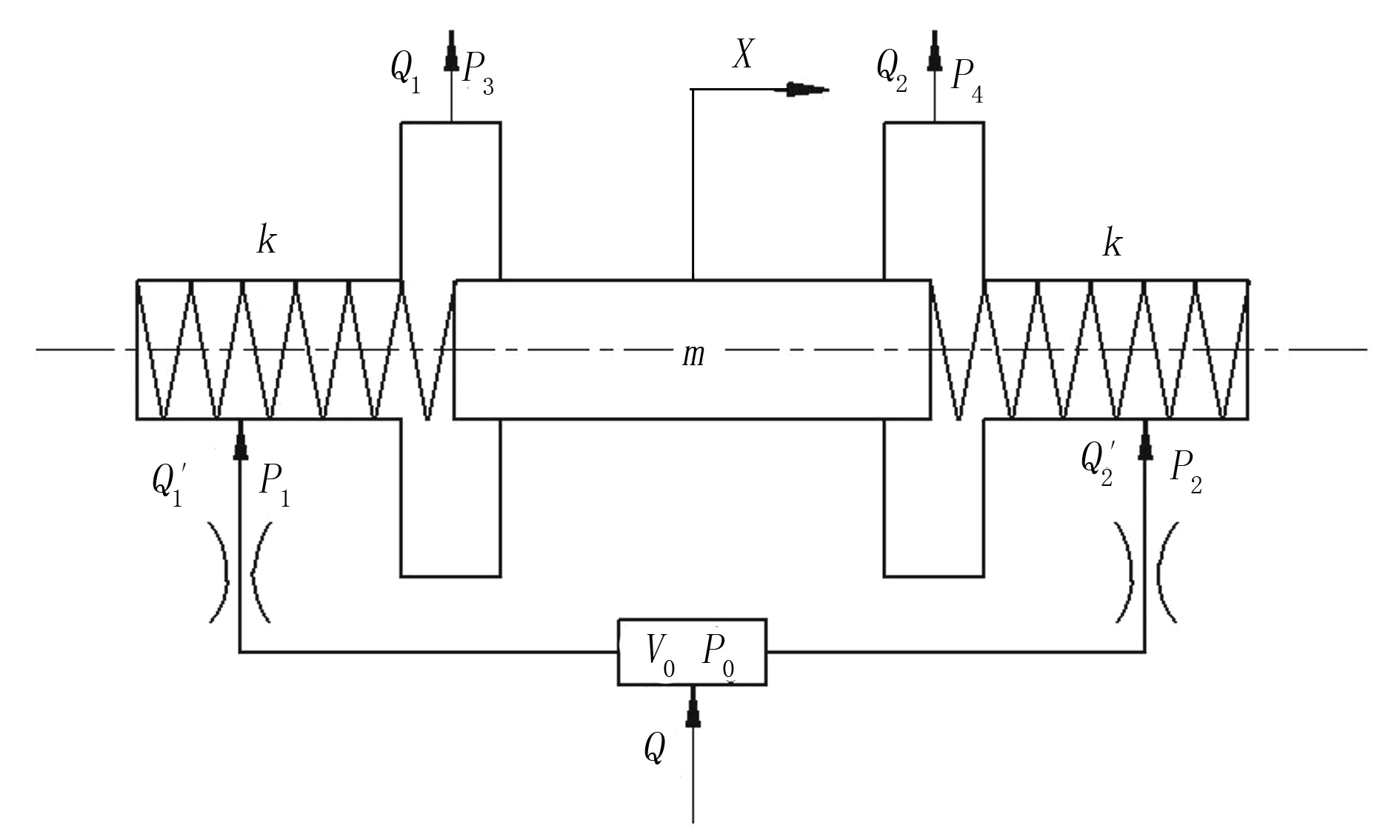

中耕機采用的是Eaton2CFD200系列分流集流閥,其閥芯結構如圖5所示。根據分流集流閥的閥芯結構,忽略泄露、瞬態液動力及一些次要因素,建立如圖6所示分流狀態的數學模型[7]。

1.左閥芯 2.右閥芯 3、6、9.彈簧 4、8.可變節流口 5、7.固定節流口圖5 Eaton2CFD200分流集流閥內部閥芯

圖6 分流集流閥分流工況數學模型

由圖6可得

(1)

(2)

(3)

式中C1—固定節流口流量系數;

k—固定節流口個數,k=4;

ρ—液壓油密度;

d—固定節流口直徑。

中耕機上的分流集流閥是等量分流的,則

(4)

由閥芯的受力分析,可得[8]

(5)

式中Fs1、Fs2—左、右可變節流口穩態液動力;

D—閥芯外徑;

k—彈簧剛度;

x0—彈簧預壓縮量;

x—閥芯位移;

m—閥芯質量;

Bf—粘性阻尼系數。

根據流體力學,則有

Fs1=c2cv2A1(x)cosθ(p1-p3)

(6)

Fs2=c2cv2A2(x)cosθ(p2-p4)

(7)

式中C2—可變節流口的流量系數;

Cv2—可變節流口的流速系數;

A1(x)、A2(x)—左、右可變節流口面積;

θ—可變節流口射流角。

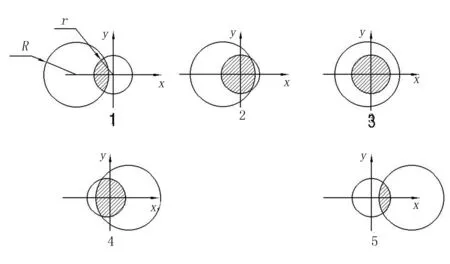

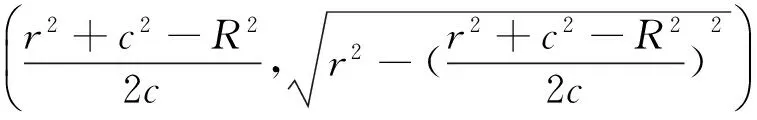

可變節流口面積A1(x)、A2(x)的計算要根據Eaton2CFD200分流集流閥閥芯的具體結構而定。不妨令閥套上的小孔半徑為r,閥芯上沉割槽的半徑為R,

且R>r>0。建立如圖7所示的直角坐標系,閥芯從左往右移動過程中可變節流口的面積如圖7中陰影部分所示。為了敘述方便,稱閥套上的圓孔r為固定圓,稱閥芯上的沉割槽R為移動圓。

圖7 可變節流口大小變化示意圖

建立如圖7所示的坐標系后,可以得到固定圓和移動圓的解析式。

固定圓方程為

x2+y2=r2

(8)

移動圓方程為

(x-c)2+y2=R2

(9)

不妨令

(10)

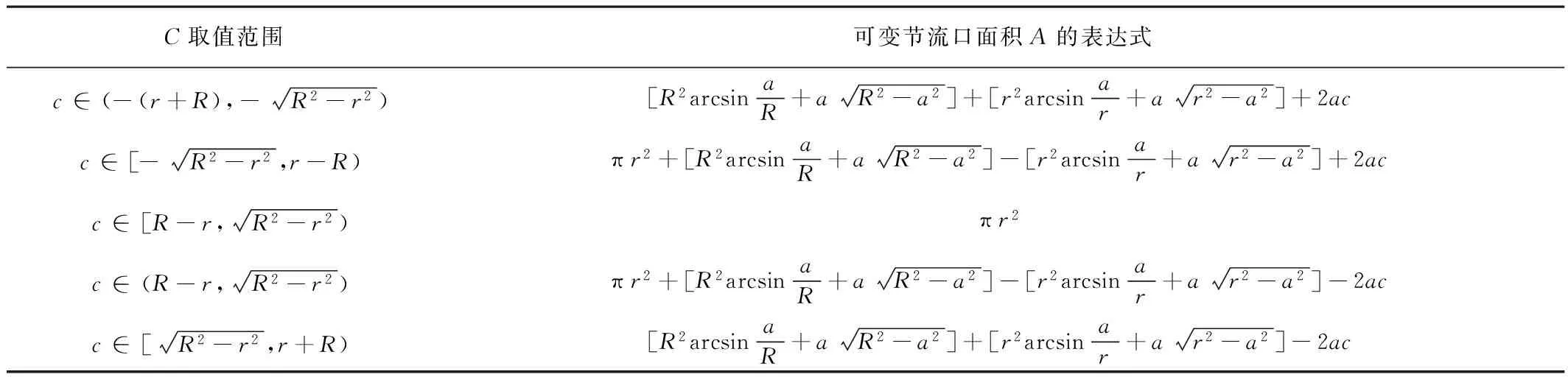

那么,可變節流口的面積A可以表示為關于自變量c的分段函數,則

A=f(c)

(11)

其中,c為一變量,分段函數的表達式如表1所示。左、右可變節流口的面積A1(x)、A2(x)在AMESim仿真模型中可以用HCD庫中的BAO042來代替,只要分別設置好直徑大小和初始位移c的值,便可以真實地反映出A1(x)、A2(x)的變化情況。

表1 可變節流口面積A(x)的分段函數表達式

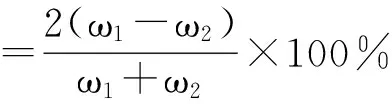

分流集流閥等量分流的分流誤差可以表示為[9]

(12)

將式(2)、式(3)代入式(12)中,得到

(13)

穩態下閥芯所受合力為0,整理后代入式(11),得

(14)

式中 d—固定節流口直徑;

k—彈簧剛度;

D——閥芯外徑;

式(12)左右兩邊同時除以定量馬達排量v,則有

(15)

式中 ω1—左驅動馬達轉速;

ω2—右驅動馬達轉速;

v—馬達排量。

由式(14)、式(15)可知:ξ既可以表示分流集流閥的分流誤差,又可以表示兩驅動輪的同步誤差。分流集流閥結構參數對ξ有影響,這些結構參數包括分流集流閥的彈簧剛度、閥芯外徑及固定節流口直徑。在仿真試驗時可以以此作為試驗因素,設置不同的參數水平,探究其對ξ的影響。

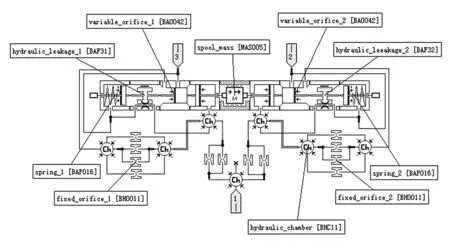

根據分流集流閥的結構和數學模型,用AMESim的HCD庫建立它的元件模型,如圖8所示。根據中耕機行走系統的液壓原理圖,用AMESim的Hydraulic庫和Mechanical庫進一步建立中耕機整個液壓行走系統的系統模型,如圖9所示[10]。

圖8 分流集流閥分流狀況AMESim模型

圖9 中耕機液壓行走系統AMESim模型

3 仿真試驗

1)試驗目的:通過AMESim仿真軟件改變分流集流閥的結構參數,研究各個參數對分流誤差的影響及最佳參數匹配。

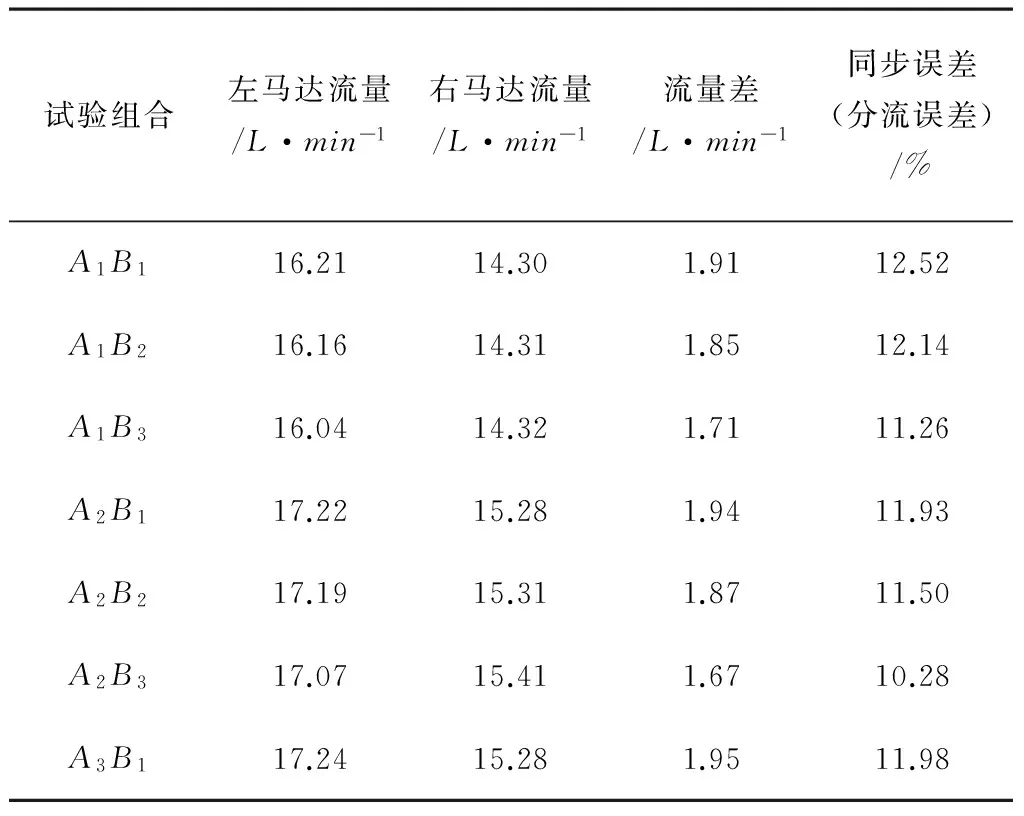

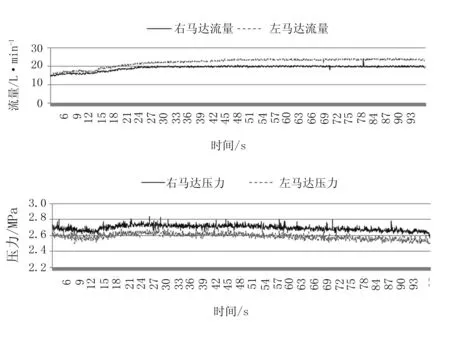

2)試驗方法:按照實際情況設置好仿真參數,根據樣機測試數據可知:中耕機行走時左右輪的扭矩約為700N·m左右,由于存在制造誤差和裝配誤差,左、右輪承重并不相等;再加上摩擦力等因素的影響,左、右輪存在約3%的負載差。根據樣機測試結果,給左輪695N·m的恒定負載輸入、右輪715N·m的恒定負載輸入。根據理論分析結果,彈簧剛度、閥芯外徑、固定節流口直徑都會對分流誤差有影響。實際中,在能夠克服摩擦力、保證閥芯恢復中位的前提下,彈簧剛度應該越小越好。根據文獻資料和經驗值,彈簧剛度設置為5N/mm。而同一系列不同型號的分流集流閥會有不同的尺寸,根據市場上Eaton2CFD200系列不同型號的分流集流閥的實際尺寸,以固定節流口直徑、閥芯外徑為試驗因素A、B,并設置參數水平: A1=2mm, A2=3mm, A3=4mm, B1=10mm, B2=20mm,B3=30mm,試驗指標為分流集流閥的分配流量差,單位是L/min。仿真結果如表2所示。

表2 仿真試驗結果統計

續表2

3)仿真試驗結果表明:固定節流口直徑為4mm、閥芯外徑為30mm的分流集流閥分流誤差最小,但也有10.2%。中耕機3%的恒定負載差會引起驅動輪10%以上的同步誤差,分流集流閥的結構參數調整對兩驅動輪同步誤差無根本性的改善。

4 樣機試驗

1)試驗目的:測試中耕機驅動馬達的分流誤差。

2)試驗設備:菱形四輪甘蔗中耕機樣機,雷諾CT125-V-B-B-6流量傳感器,量程0~125L/min,雷諾SR-PTT400-05-0C壓力傳感器,量程0~40MPa。

3)試驗方法:在水泥路面上,中耕機以2km/h的速度行駛時,測試左、右驅動馬達進油口的壓力流量。

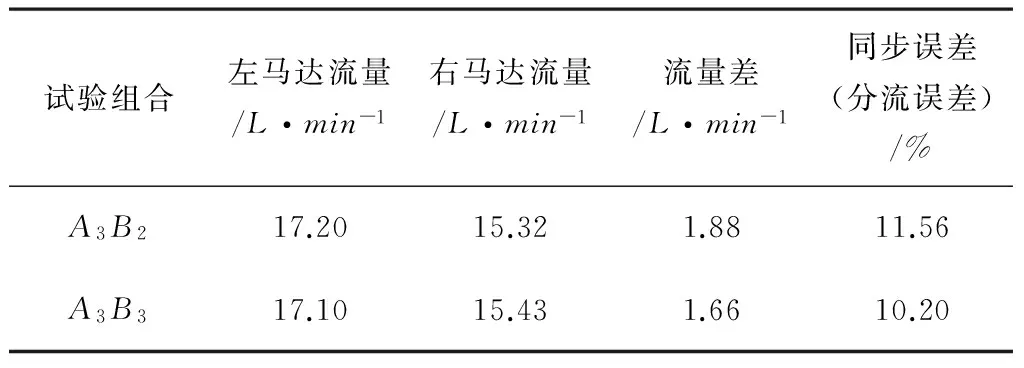

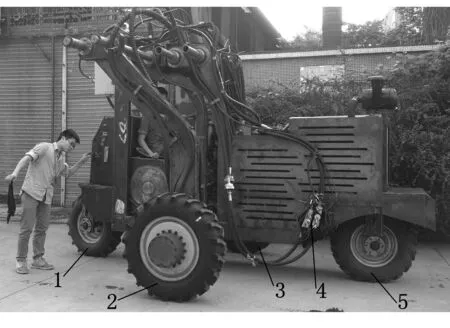

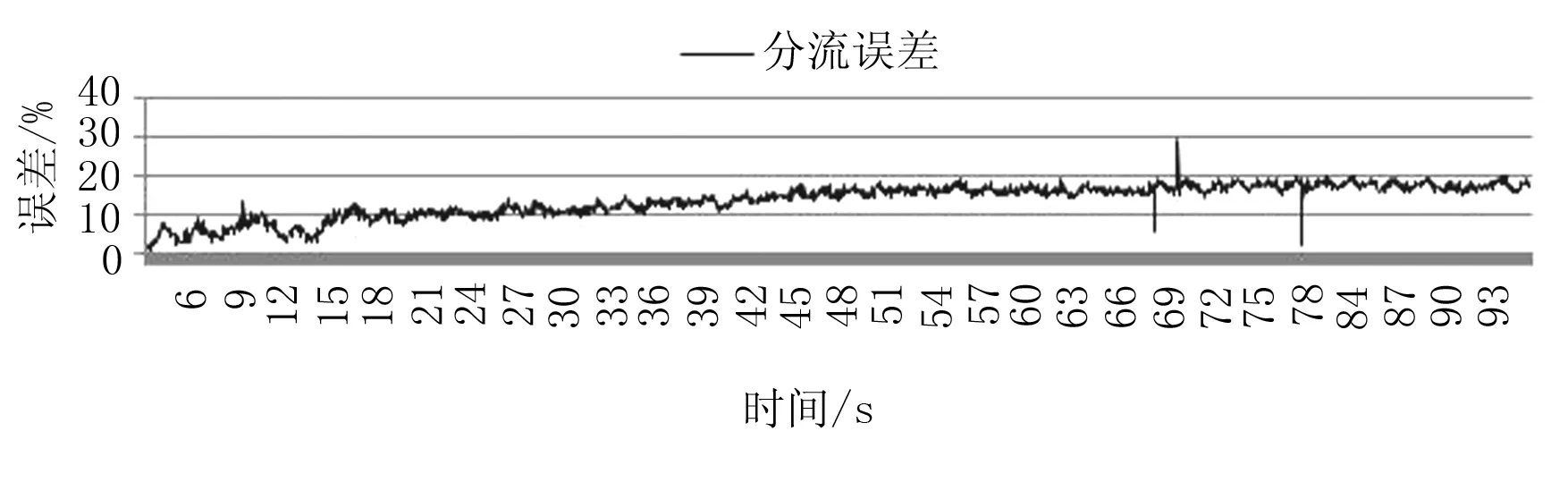

樣機測試試驗照片如圖10所示,測試結果如圖11所示。

1.后輪 2.右驅動輪 3.左驅動輪 4.壓力、流量傳感器 5.前輪圖10 樣機試驗

圖11 樣機測試結果

由圖11可知:中耕機以2km/h的速度行駛時,右馬達A口平均壓力2.692MPa,平均流量19.40L/min,左馬達A口平均壓力2.592MPa,平均流量22.26L/min。此期間,左、右驅動馬達平均分流誤差為13.37%,當存在3%的負載差時會引起分流集流閥超過10%的分流誤差。樣機試驗結果和仿真結果一致,驗證了仿真模型的正確性。

超過10%的同步誤差會使得中耕機在行走過程中產生嚴重的走偏現象。中耕機直線行駛性能測試的結果表明:不操縱轉向機構的前提下,中耕機平均每25m會走偏將近1m,降低了整機的可操控性。為了提高中耕機的直線行走性能,驅動輪的同步誤差應保持在3%以內。

5 解決方案

對于定量馬達而言,驅動輪馬達的流量誤差和其同步誤差是一樣的,可以考慮使用壓力負反饋調節的變量馬達,當馬達負載變化時,馬達的排量也會相應的變化。負載較大的驅動輪馬達壓力高、流量小,同時排量也變大,以保證兩驅動輪的同步。建立的AMESim仿真模型如圖12所示。

圖12 液壓行走系統模型

如此改變之后,同樣的條件下運行仿真,驅動輪的同步誤差可降至2%~3%。

6 結語

利用AMESim軟件對中耕機行走液壓系統進行了仿真分析,并對中耕機樣機進行了測試試驗。樣機試驗的結果和仿真分析結果一致,驗證了AMESim仿真模型的正確性。仿真試驗得出中耕機驅動輪產生同步誤差的主要原因是:分流集流閥對流量的分配是開環控制,本身并不能校正分流誤差,當中耕機驅動輪存在3%的負載差時,分流集流閥的分流誤差被放大到10%以上。通過仿真,找到減小驅動輪同步誤差的方法:在分流集流閥對流量進行分配的基礎上,再通過變量馬達的排量調節可以將同步誤差降至3%,可以滿足中耕機行走的同步要求。

[1] 馬凱,徐雪.中國食糖市場現狀與未來5年展望[J].農業展望,2015(9):12-17.

[2] 徐雪,馬凱.2014年中國食糖市場分析與展望[J].中國食物與營養,2014,21(4):47-50.

[3] 黃敞,劉海濱,王迎,等.甘蔗中耕施肥機發展探討[J].農業裝備與車輛工程,2014(11):14-15.

[4] 曾志強,區穎剛.2CZY-2 型甘蔗種植機試驗和分析[J].現代農業裝備,2015(3):31-32.

[5] 許妃如,甘俊旗,曾志強,等.甘蔗田間管理機械化作業技術規范[J].熱帶農業工程,2013(2):22-24.

[6] 呂美巧.新型甘蔗窄行中耕培土機的研究設計[J].中國農機化,2015(3):47-48.

[7] 賈劍峰.分流集流閥在全液壓平地機中的應用研究[D].西安:長安大學,2009:18-19.

[8] 王建成.大噸位起重機平衡重同步調節技術仿真與實驗研究[D].長春:吉林大學,2012:8.

[9] 李壯云.液壓元件與系統(3版)[M].北京:機械工業出版社, 2011:214-215.

[10] 金勝秋.基于AMESim的液壓同步閥的仿真分析及結構研究[D].長春:吉林大學,2009:25-26.

Study on Synchronization of the Hydraulic Driving System of a Sugarcane Cultivator Based on AMESim

Huang Miao, Zheng Dingke, Yang Dantong, Liu Qingting

(College of Engineering, South China Agricultural University, Guangzhou 510642, China)

Sugarcane cultivation is an important link in sugarcane production. Aiming at the problem of high effort cost and low degree of mechanization during sugarcane production, a sugarcane cultivator with rhombic chassis offour-wheel is designed.This machine is fully hydraulic driven and hydraulic driving system is one of the most important parts of a sugarcane cultivator, whose property will have profound influence on the reliability of the whole machine. Aiming at the synchronization of driving wheels, a simulation is done. The AMESim simulation model of a FCD valve and the hydraulic driving system are established. Then the correctness of the simulation model is verified by a prototype test. The results of both prototype test and the simulation show that synchronization scheme only using a FCD valve has a synchronization error more than ten percent which significantly affect on the linear walking performance of the sugarcane cultivator. At last a promotion suggestion is made. All the work has provided theoretical basis for a further study and improvement.

sugarcane; cultivator; self propelled chassis; AMESim flow distributing and collecting valve

2016-05-03

國家甘蔗產業技術體系專項(CARS-2014-1)

黃 淼(1989-),男,湖南澧縣人,碩士研究生,(E-mail)563632567@qq.com。

鄭丁科(1971-),男,廣東連平人,副教授,碩士生導師,博士,(E-mail)dkzheng@scau.edu.cn。

S224.1

A

1003-188X(2017)06-0007-06