D型單結繩打結器關鍵部件逆向設計與結構優化

高 雄,湯 巖,胡東陽,王洪波

(內蒙古農業大學 機電工程學院,呼和浩特 010018)

?

D型單結繩打結器關鍵部件逆向設計與結構優化

高 雄,湯 巖,胡東陽,王洪波

(內蒙古農業大學 機電工程學院,呼和浩特 010018)

農牧業機械化標志著農牧業現代化的進步,而飼草生產機械化是農牧業機械化的重要組成部分,牧草收獲已從傳統人工收獲方式發展到今天的自動撿拾壓捆機械收獲。打結器是壓捆機械的核心部件,以9YFQ-1.9型正牽引跨行式方捆壓捆機為例,分析其裝配的D型打結器的工作原理,運用CATIA軟件對打結器架體逆向建模,借助ANSYS workbench14.5軟件對架體進行有限元分析,并對其進行結構拓撲優化。在考慮裝配尺寸和加工工藝的前提下,根據優化結果對架體三維模型進行修改,加厚了蝸桿軸孔壁,加寬了打結鉗支座,并在兩者之間增加加強肋。對優化后的架體進行故障狀態的有限元分析,結果顯示結構優化達到了預期效果。

打結器;逆向工程;有限元分析;結構優化

0 引言

近幾年,我國畜牧業發展迅速,秸稈的飼料價值也越來越引起人們的重視[1]。在飼草與農作物秸稈產業化的過程中,需要解決的關鍵問題是收集和儲運。國內和國外生產實踐均證明,要實現飼草生產高效益可持續發展,必須滿足兩個方面:一是要大規模經營;二是要實現機械化加工生產[2]。徹底解決自動捆扎技術,對農牧業現代化起重要作用。

本文基于中國農機院呼和浩特分院研制的9YFQ-1.9方草捆打捆機(見圖1),結合小方捆捆草機的實際生產情況,分析打結器工作原理和各機構的工作載荷,對打結器架體斷裂的問題進行研究,并在研究的基礎上對架體提出適當的結構優化,為打結器國產化提供理論支持。

1 D型單結繩打結器工作原理和結構分析

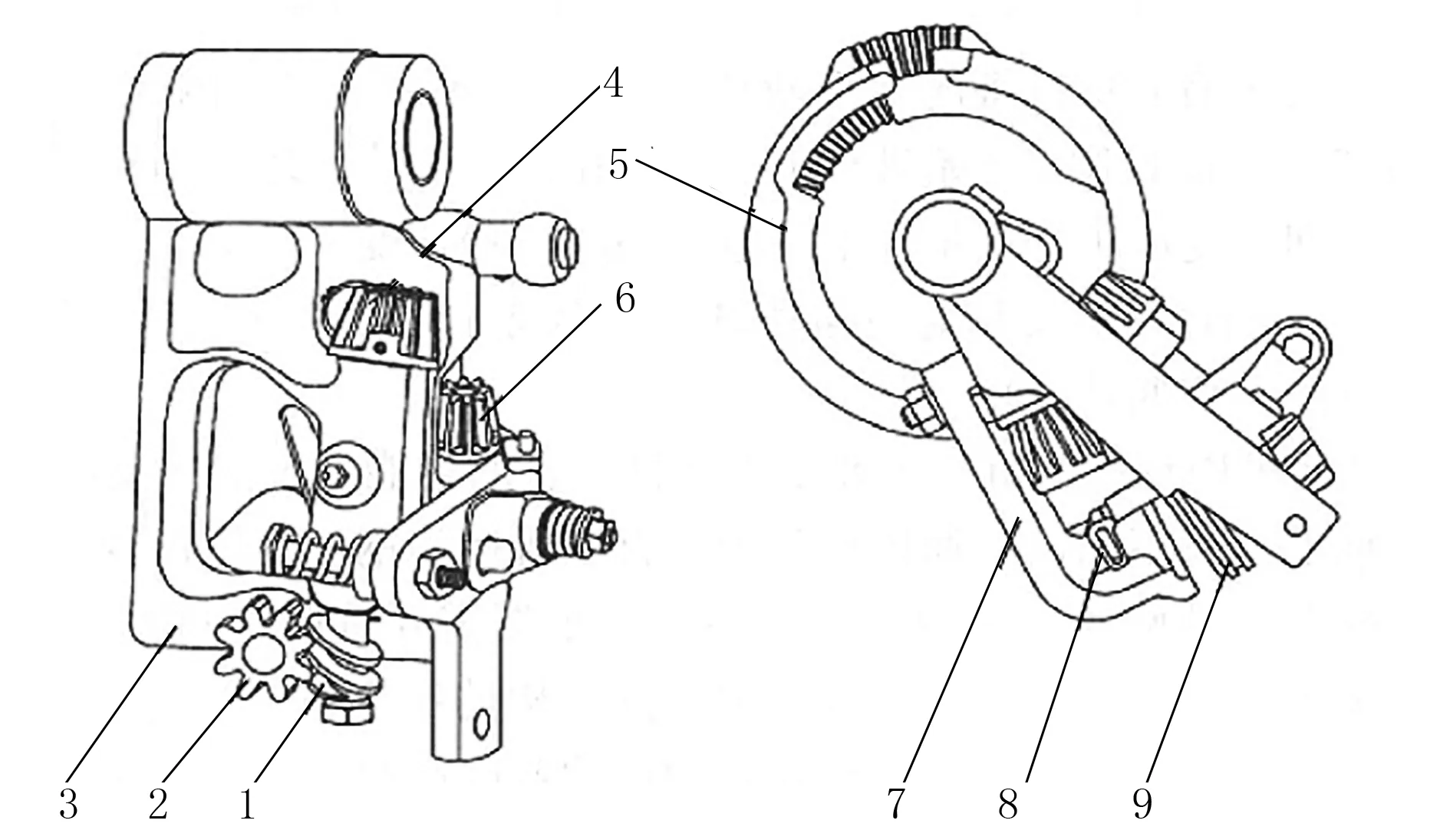

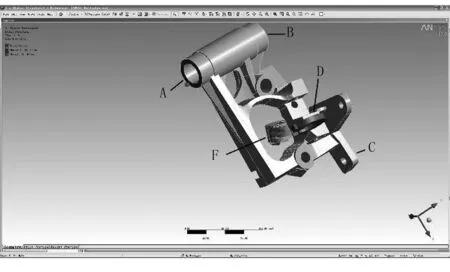

由內蒙古華德牧草機械公司生產的9YFQ-1.9跨行式壓捆機的牽引方式為正牽引式,如圖1所示。該機主要由牽引梁、撿拾器、螺旋輸送器、喂入機構、活塞、壓捆室、打捆機構、草捆長度和密度調節裝置、傳動系統等組成[3-4]。拖拉機的動力通過傳動軸、摩擦式安全離合器、齒輪傳動、鏈傳動和帶傳動傳遞到各工作部件。打結器是打捆組件的核心工作部件,主要功能是將包絡草捆的捆繩打成牢固可靠的繩結。D型打結器主要由打結器架體、夾繩器、打結鉗嘴組件、小錐齒輪、驅動夾繩盤的蝸輪、蝸桿和脫繩桿等組成,如圖2所示[2]。

圖1 9YFQ-1.9型跨行式方草捆壓捆機

1.蝸桿 2.驅動夾繩器蝸輪 3.打結器架體 4.蝸桿軸小錐齒輪 5.齒盤 6.打結鉗軸小錐齒輪 7.脫繩桿 8.打結鉗嘴 9.夾繩器

2 打結器架體架構分析及逆向建模

打結器架體上有5個軸孔,分別為打結器動力主軸軸孔、割繩刀軸孔、打結嘴軸孔、蝸桿軸孔和夾繩盤軸孔。由于打結器本身結構精密,各軸孔呈空間異面結構,各機構高度精準配合,所以各個軸孔之間的角度也需要高度精確,才能夠使打結器可靠地完成打結動作。

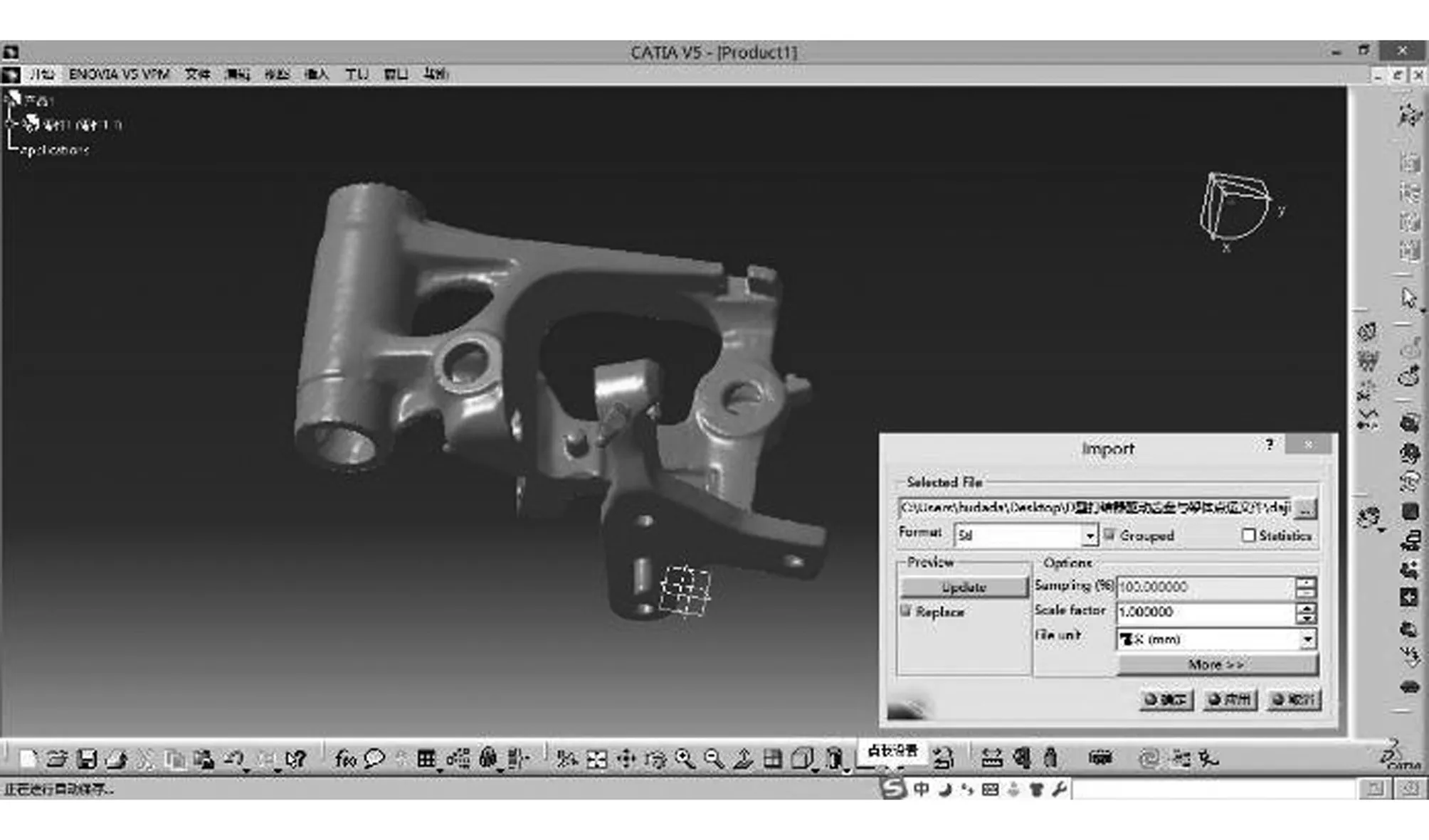

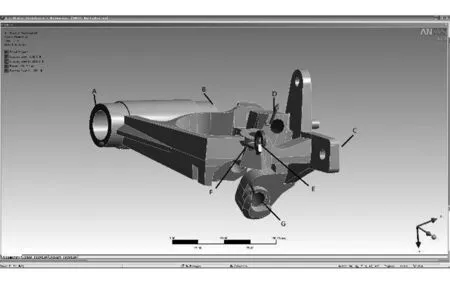

利用光學掃描儀對架體進行掃描,得到它的點云數據;再利用CATIA逆向模塊,反求得到架體的三維模型,并對其誤差分析[5-9],如圖3所示。點擊Activate命令,激活動力軸孔端面,在激活的過程中盡量選取平整的點云;去除不平整的點云,點擊特征曲面識別(Basic Surface Recognition)命令,選擇平面類型生成平面;架體不規則的彎曲部分用過曲面擬合命令(Power fit),最終建立打結器架體模型如圖4所示。

圖3 導入點云文件

圖4 打結器架體模型

3 有限元分析與優化

結構靜力分析是有限元分析方法常用的一個方面,其基本步驟為:幾何建模(或導入外部幾何數據);材料賦予;網格設置與劃分;邊界條件的設定;后處理操作。

常用直徑為2.7~2.9mm的牧草捆繩,單根繩的極限拉力為1 500N,但打結器工作時捆繩并不是處在最大拉力下。根據對打捆機工作時捆繩拉力的研究,當打結完成后草捆離開壓捆室時,此時割繩刀未工作,捆繩所受的拉力最大,兩根捆繩的最大張力約為1 320N[10]。因此,可以推出在打結過程中夾繩盤受到的最大拉力F繩=1 320N,方向垂直夾繩盤向下,夾繩盤直徑為64.5mm,夾繩盤軸孔受到捆繩的彎矩作用,大小約為50N·m。

打結鉗嘴在繞繩的過程中受到繩子的拉力,等效于繩子的最大拉力為1 320N。由于割繩是打結過程的最后一步,其他部件都完成打結動作靜止,故割繩刀受力獨立分析。

在正常工作狀態下,打結器架體受力如圖5所示。圖5中,在架體A、B、C處,為架體固定點;在D處,架體受到蝸桿等效作用于孔壁的壓力;在E處,受到夾繩盤的彎矩作用;在F處,受到夾蝸輪等效作用于孔壁的力;在G處,受到繩子等效的拉力。

圖5 機架的受力圖

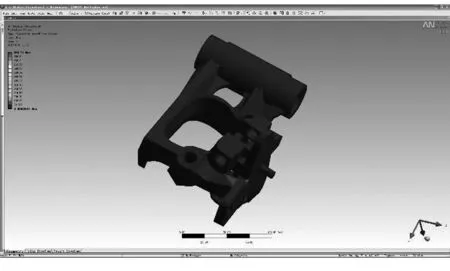

依據機架受到的上述邊界條件,對其建立有限元模型,并進行力學分析,有限元模型如圖6所示。

對架體進行力學分析后得到架體的應力、應變和總變形量,如圖7~圖9所示。

圖6 有限元模型

圖7 優化前架體的等效應力分布圖

圖8 優化前架體的應變圖

圖9 優化前架體的變形量分布圖

蝸輪蝸桿因故障而無法傳動時,架體受力如圖10所示。

圖10 傳動故障時架體受力

圖10中,A、B、C為架體固定點。在D處,架體受到蝸桿等效的扭矩作用;在E處,架體受到打結鉗等效的扭矩作用。

對故障時的架體進行有限元分析,得到應力、應變和總變形量,如圖11~圖13所示。

圖11 故障時架體應力分布

圖12 故障時架體應變分布

圖13 故障時架體總變形量分布

從分析結果可以看出:在打結器蝸輪蝸桿傳動故障時,應變區域集中在蝸桿軸孔腰部,與打結器架體實際斷裂部位相符合。

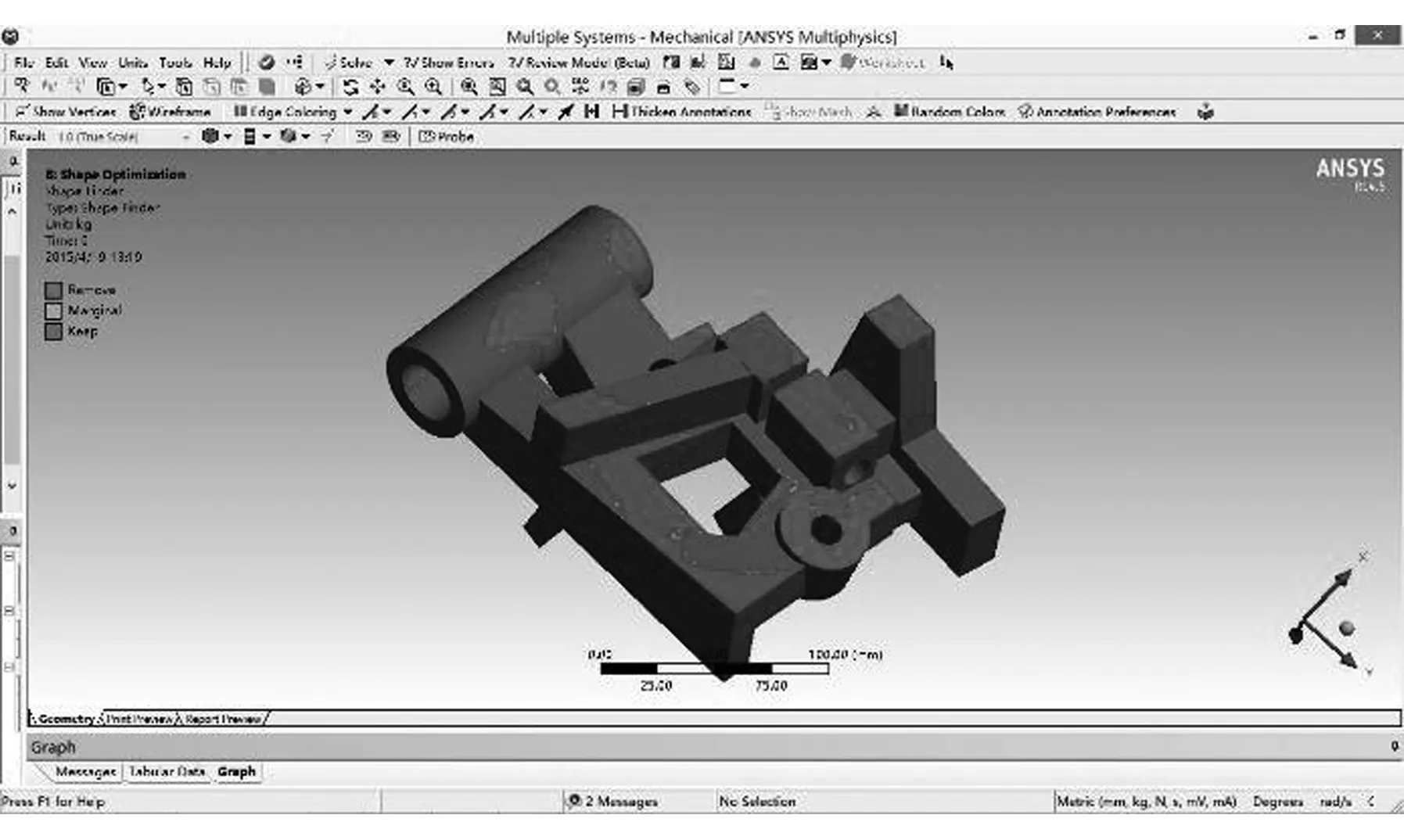

對優化前架體三維模型進行幾何整理和前處理,得到優化前的有限元模型如圖14所示。定義材料為HT250,加載荷后進行拓撲優化,使其質量減小45%。

正常工作載荷下,架體應力和應變均在設計范圍內,因此定義加載載荷為打結器故障時的載荷。蝸輪蝸桿傳動故障時使得蝸桿小錐齒輪無法轉動,同時打結鉗小錐齒輪無法轉動;但齒盤持續轉動,進而使得蝸桿小錐齒輪跳齒,與凸輪齒盤不嚙合。

故障時,凸輪齒盤形變較小,蝸桿軸孔和打結鉗軸孔受到各自軸的扭矩作用,如圖15所示。

圖14 優化前的有限元模型

圖15 蝸輪蝸桿故障時受力圖

架體應變圖如圖16所示。由圖16可知:應變集中在軸孔處,在此分析的基礎上,在結果中添加Shape optimization工具進行形狀拓撲優化,結果如圖17所示。

圖16 架體應變圖

圖17 架體形狀拓撲優化結果

按照優化結果,考慮到打結器結構中裝配的尺寸[11],修改架體三維模型如圖18所示。在尺寸允許范圍內,加長了蝸桿軸孔軸向長度(圖18中A),在打結鉗軸孔支架與蝸桿軸支座之間添加加強肋(圖18中B和C),同時加寬了安裝支座(圖中D)。

對優化后的架體模型進行故障載荷分析,如圖19所示。優化前后的應變對比如表1所示。從分析結果中可以看出:優化后的模型較優化前模型的應變區域更分散,且變形量更小。這表明,優化后的架體應變足以應對故障載荷引起的形變,在安全裝置介入工作之前架體不會斷裂,由此得出優化達到預期效果。

圖 18 修改后的架體模型

圖 19 修改后架體的應變分布圖

優化前正常工作時故障時優化后正常工作時故障時Minimum03.2243e-01104.4714e-013Maximum3.8868e-0031.2267e-0043.1888e-0059.2146e-007

4 結論

1)在CATIA軟件中完成了對打結器架體的逆向建模,通過反復對比后使得模型誤差最小,從而確定架體上5個軸孔之間的空間關系。在ANSYS中對架體模型進行兩種狀態的結構靜力分析,得到應變集中區域主要在蝸桿軸孔處,最大應變為3.8868e-00m/m~1.2267e-004m/m,顯示架體在此處易斷裂,與實際工作中斷裂部位相符。

2)建立架體優化前的粗模型,施加故障載荷進行結構拓撲優化,定義質量減少45%。結果顯示:架體蝸桿軸孔部位需要優化,在考慮實際裝配的情況下,加長了蝸桿軸孔軸向長度,在打結鉗軸孔支架與蝸桿軸支座之間添加加強肋。優化后的架體有限元分析顯示,這些改進達到優化效果。

[1] 韓魯佳,劉向陽,李道娥,等. 我國秸稈飼料資源開發利用的研究[J]. 農業工程學報,1997(S1):127-131.

[2] 楊世昆,蘇正范.飼草生產機械與設備[M].北京:中國農業出版社,2009:166-274.

[3] 楊保成,楊海鵬.9YKS-1.5型根茬收割方草捆壓捆機的研制[J].農機化研究,2009,31(8):160-162.

[4] 萬其號,布庫,張國瑞.方草捆撿拾壓捆機打結器控制系統運動分析[J] .農機化研究,2009,31(9):39-41.

[5] 李慧,何進.基于逆向數據的強制脫扣型方草壓捆機打結器[D].長春:吉林大學,2013.

[6] 史建新,蘇剛.逆向工程在方草捆打捆機打結器設計中的運用[J].農機化研究,2006(7):69-112.

[7] 李慧,李洪文,何進,等.方草壓捆機D型打結器驅動齒盤重建與優化[J]. 農業工程學報,2010(5):9-12.

[8] 張國瑞,于占泉.方草捆撿拾壓捆機打結器架體的反求工程設計[J].農村牧區機械化,2010(3):19-20.

[9] 王振華,張俊國.9YFQ_1_9型方草捆撿拾壓捆機撿拾器的參數分析[J].草業科學,2006(6):15-26.

[10] 王春光,楊明韶,高煥文.打捆機草捆后捆繩張力的測試研究[J].內蒙古農牧學院學報,1998(3):78-82.

[11] 于新奇,寧鵬輝,高慧琴,等.環模式秸稈壓塊機的結構分析[J].可再生能源,2011,29(6):150-152.

Reversal Design and Structure Optimization of the Key Part of D-type Twine Single-knotter

Gao Xiong, Tang Yan, Hu Dongyang, Wang Hongbo

(College of Mechanical and Electrical Engineering,Inner Mongolia Agricultural University,Hohhot 010018 ,China )

Agricultural mechanization is an important symbol of modernization of farming and animal husbandry,forage production mechanization is an important part of mechanization of farming and animal husbandry.Forage harvesting has developed from the traditional manual harvesting to modern automatic collecting briquetting machine harvest,the knotter is the core component of collecting baling machine.Based on 9YFQ- 1.9 inter-bank conveyor bales grass machine, analyzes its principle of type D knot, using CATIA software to implement the frame body reverse modeling, The finite element analysis by using ANSYS software was carried out on the body,and carries on the structural topology optimization.Under the premise of considering the mounting dimensions and processing technology, according to the result of optimization make the 3d model some change , thickening of worm shaft hole wall, and widen the bearing assembly , then increase the strengthening rib between them. The finite element analysis was carried out on the optimized frame body, the results show that the optimization effect.

knotter; reverse engineering; finite element analysis; structure optimization

2016-01-11

“十二五”農村領域國家科技支撐計劃項目(2014BAD08 B10-01)

高 雄(1957-),男,呼和浩特人,副教授,碩士生導師,(E-mail)gao0927cn@aliyun.com。

王洪波(1978-),男,呼和浩特人,副教授,(E-mail)wanghb@imau.edu.cn。

S817.11+9

A

1003-188X(2017)02-0027-05