車頂覆蓋件抗凹和抗雪壓性能分析與評價?

劉 瑜,劉子建

車頂覆蓋件抗凹和抗雪壓性能分析與評價?

劉 瑜,劉子建

(湖南大學,汽車車身先進設計制造國家重點實驗室,長沙 410082)

本文中運用有限元數值模擬研究了車身頂蓋的抗凹性能和抗雪壓性能。首先建立了車身頂蓋結構有限元模型,確定了載荷工況和邊界條件,進行了車身頂蓋覆蓋件抗凹性和抗雪壓性分析。接著將FMVSS216壓潰試驗標準、GB26134—2010抗壓強度標準和企業使用的典型評價準則相結合,提出了適用于CAE分析的車身頂蓋抗凹性能和抗雪壓性能評價方法,最后通過某一車身頂蓋的分析驗證了所提出方法的合理性,為車身頂蓋抗凹性設計提供了參考。

車身頂蓋;抗凹性;抗雪壓性;數值模擬

前言

在汽車制造領域,覆蓋件在外部載荷的作用下,抵抗凹陷扭曲與局部凹痕變形和保持形狀不變的能力稱為抗凹性。抗凹性是評價車身覆蓋件使用性能的一項重要指標。車身頂蓋因其覆蓋范圍和曲率變化較大,是車身抗凹性設計重點關注的部分,同時也影響著整車的NVH性能和顧客的選擇與評價[1-6]。因此,對車身頂蓋覆蓋件抗凹性能和抗雪壓性能進行研究具有重要意義。

目前,國內外關于車身頂蓋結構的評價法規主要有 FMVSS216《車頂準靜態壓潰試驗》和GB26134—2010《乘用車頂部抗壓強度》,主要適用于頂蓋抗壓強度的設計和評價,對頂蓋的局部抗凹性和抗雪壓性能并未進行特別的說明。國內外企業都提出了自己的頂蓋抗凹和抗雪壓性能評價方法,形成系統性的標準尚待時日。

本文中以國內某汽車公司研發的某款車身為對象,采用有限元數值模擬對其頂蓋覆蓋件的抗凹性能和抗雪壓性能進行研究,并給出了相應的評價方法。

1 頂蓋有限元模型的建立

整車模型如圖1所示,在A柱、B柱和C柱1/2長度位置處截取車身頂蓋為研究對象,板件之間采用焊接方式連接,并除去前車窗和黏膠。使用Hypermesh軟件,采用四邊形單元和少量過渡三角形單元劃分頂蓋模型的網格,進行網格質量檢查和調整,最終生成頂蓋有限元分析模型,如圖2所示。模型分析的后處理軟件采用HyperView,求解器軟件采用Abaqus。

圖1 整車有限元模型

圖2 車身頂蓋有限元模型

整個頂蓋有限元模型由83 216個節點、79 373個單元(三角形單元的比例為3.4%)和436個焊點組成,采用ACM類型模擬焊點的實際工況[7]。模型中頂蓋材料為ST14-O5,厚度為0.8mm,橫梁材料均為B280/440DP,材料力學性能如表1所示。

2 頂蓋抗凹性能分析

2.1 抗凹性能的評價指標

抗凹性能評價指標主要包括靜態指標抗凹剛度和動態指標抗凹穩定性[8]。

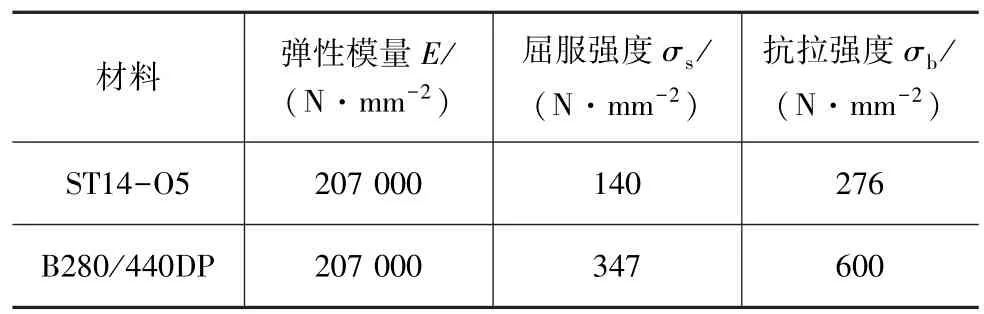

表1 材料力學性能

(1)靜態指標抗凹剛度是指覆蓋件抵抗凹陷撓曲彈性變形能力。

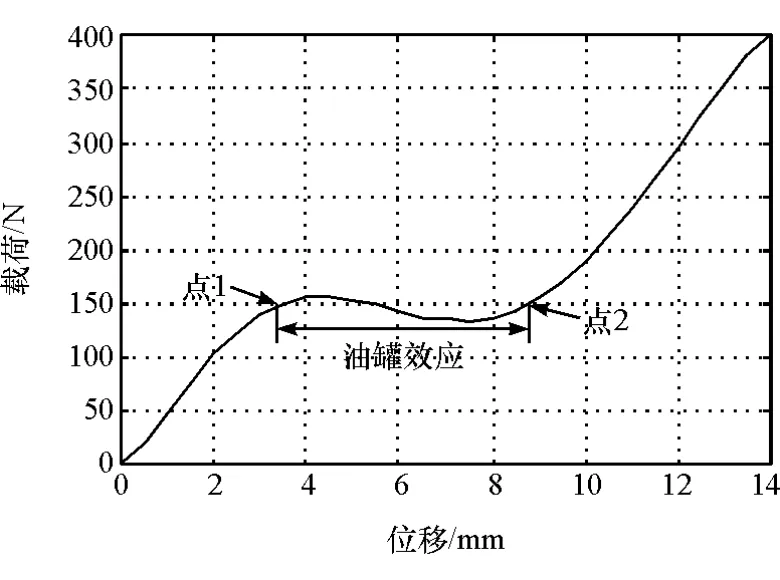

(2)動態指標抗凹穩定性是指覆蓋件在一定的外載荷條件下抵抗失穩的能力。覆蓋件的失穩現象是指局部小區域在外力逐漸增加的過程中,當外載荷達到某一極限時,在外力不變或稍微有變化時,結構的位移響應急劇增加,表現為“大通過”和“急回轉”的現象,稱為油罐效應(oil-canning),如圖 3所示。

圖3 覆蓋件油罐效應載荷-位移曲線圖

2.2 抗凹性能的檢驗準則

2.2.1 抗凹剛度的檢驗準則

對覆蓋件的抗凹剛度進行檢驗評估,常采用以下3個指標[9]:

(1)一定外載荷P作用時產生的凹陷撓曲位移fp;(2)產生一定凹陷撓曲位移f時外載荷Pf;(3)外載荷作用下載荷-位移曲線的斜率。

2.2.2 抗凹穩定性的檢驗準則

抗凹穩定性通常采用載荷-位移曲線的不穩定范圍(in-stability range)作為評價標準,這個不穩定范圍越小越好,如圖3所示。從圖3中可以看出,當外載荷達到某一突變點時,結構的位移響應急劇增加,發生失穩現象,這種突變點對應的載荷和位移稱為油罐臨界載荷Pcr和油罐臨界位移fcr。Pcr和fcr是反映覆蓋件抗凹穩定性的重要參數。因此,設計車身外部覆蓋件時,要盡量避免出現“油罐效應”,降低不穩定范圍。

根據國內外車身頂蓋結構的相關評價法規[11-12]、典型企業使用的頂蓋抗凹性能評價準則[13]和抗凹剛度及抗凹穩定性的檢驗準則,提出了車身頂蓋抗凹CAE分析結果的評價方法:

(1)一次性緩慢加載,使加載點的撓曲位移f達到10mm,獲取載荷-位移曲線,載荷-位移曲線處于目標剛度曲線13N/mm之上,且載荷大于等于400N為合格;

(2)由載荷-位移曲線,檢查130N處凹陷位移,小于等于6mm為合格;

(3)檢查載荷-位移曲線,從0到400N沒有出現油罐效應為合格。

2.3 頂蓋抗凹性能有限元分析

2.3.1 建立頂蓋抗凹性能分析有限元模型

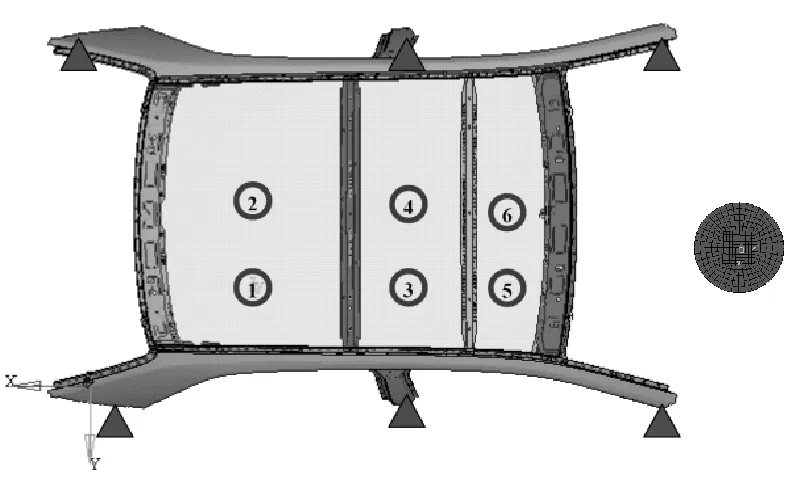

在圖2所示模型中,約束A,B和C柱截斷處的全部自由度,適當選擇覆蓋件上的加載點,獲取頂蓋抗凹性分析有限元模型,如圖4所示。

加載點的選擇:根據頂蓋總成結構,加載點設在易凹陷區域,如果此區域能滿足抗凹性能要求,則認為頂蓋結構均能滿足抗凹性能要求。

易凹陷區域通過以下方法來判別:

(1)外板表面沒有加強筋的區域,如圖4中的1和2點;

(2)外板下面沒有與橫梁或加強板連接的位置,如圖4中的3和4點。

考慮到頂蓋結構的對稱性,可以選擇對稱軸的一側進行分析。如圖4所示,在中線上選取了2,4和6作為加載點,在右側1/4線上選取了1,3和5作為加載點,其中加載物體是直徑為100mm的剛性半球。

圖4 加載點位置及加載剛性半球有限元模型

2.3.2 頂蓋抗凹性能數值模擬

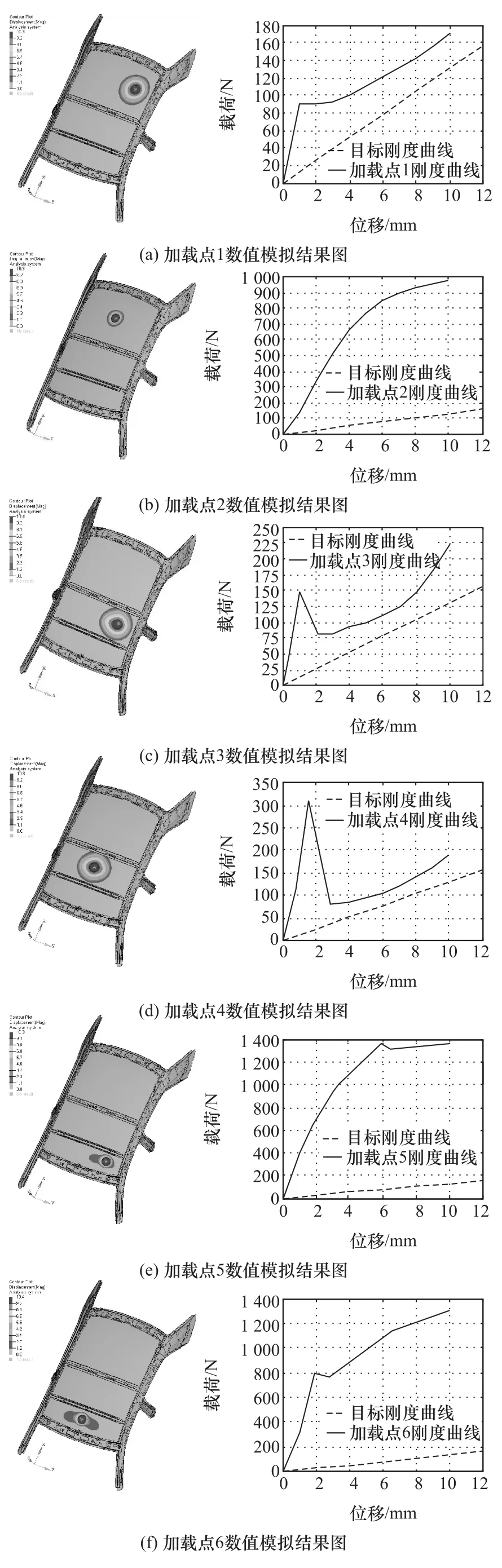

在加載點利用剛性半球沿著頂蓋曲面的法向緩慢加載,使加載點的撓曲位移f從0逐漸增加到10mm,然后卸載,獲取各個加載點的載荷-位移曲線,所得到的結果如圖5和圖6所示。

2.3.3 頂蓋抗凹性能模擬結果分析

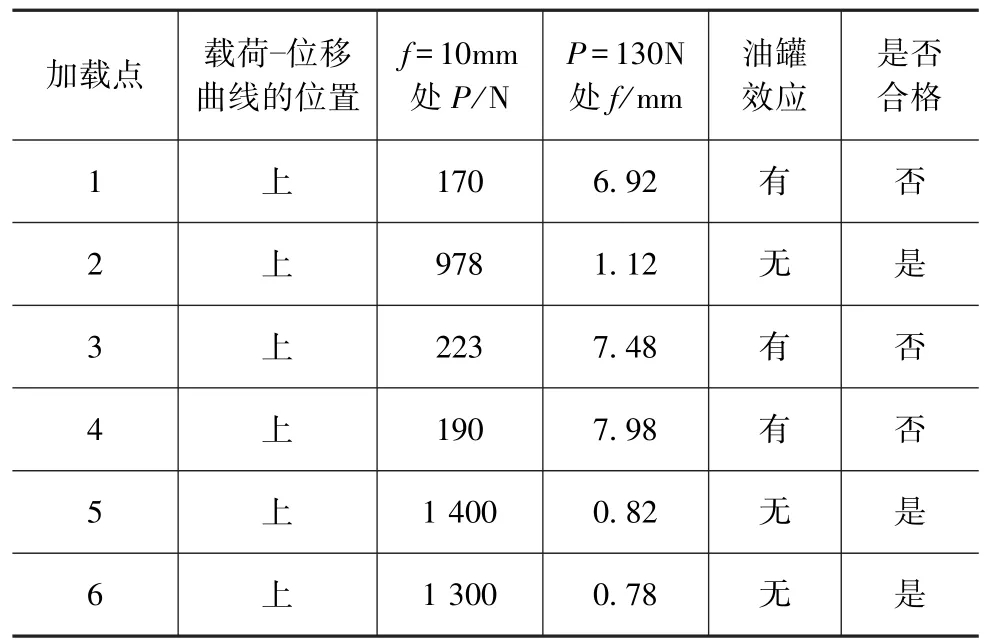

根據2.2.2節提出的評價方法,按照如下步驟進行頂蓋抗凹性能分析:①載荷-位移曲線是否處于目標剛度曲線13N/mm之上;②撓曲位移f=10mm處載荷是否大于等于400N;③載荷130N處撓曲位移是否小于等于6mm;④載荷-位移曲線從0到400N范圍內是否出現“油罐效應”。各加載點計算結果如表2所示。

表2 加載點數值模擬計算結果

由表2可見,加載點2,5和6較好地滿足了頂蓋抗凹性能的評價準則,而加載點1,3和4處有不同程度的抗凹剛度性能和抗凹穩定性能不足的現象。以上結果表明,該型轎車頂蓋結構局部抗凹性能不佳,應重新優化頂蓋的局部結構,選擇更為合適的材料,并重新驗證頂蓋抗凹性能,使其最終滿足頂蓋抗凹性能的評價準則。

3 頂蓋抗雪壓性能分析

車身頂蓋除須滿足一定的抗凹性能外,還須滿足一定的抗雪壓性能。汽車頂蓋結構在雪壓作用下產生撓曲變形,并隨著積雪厚度的增加而增大,當積雪厚度達到某一極限時,在厚度不變或繼續增加時,頂蓋結構同樣會出現油罐效應或產生永久塑性變形,因此必須制定相應的評價準則,并驗證頂蓋的抗雪壓性能。

3.1 抗雪壓性能的評價方法

圖5 頂蓋抗凹性能分析數值模擬結果圖

圖6 載荷-位移曲線

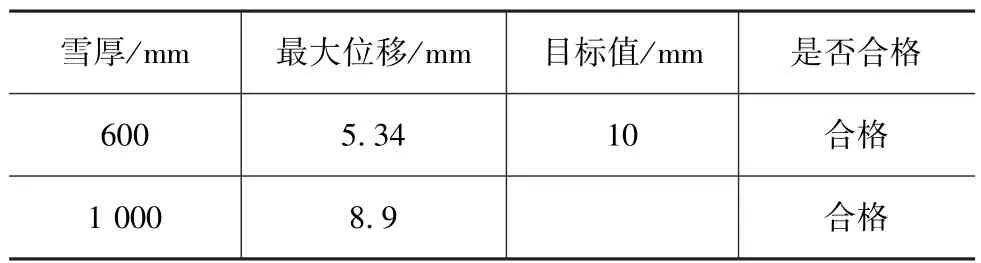

目前國內外對車身頂蓋的抗雪壓性能的研究并不多,也沒有統一的標準,各個企業提出了自己的評價方法,沒有形成公認的評價體系。本文中根據國內外車身頂蓋結構的相關評價法規[11-12]、典型企業使用的乘用車頂蓋雪壓CAE分析規范[14]和抗凹穩定性的檢驗準則,提出了車身頂蓋雪壓CAE分析結果的評價方法:

(1)積雪厚度達到600mm時,頂蓋撓曲位移f≤10mm,且沒有塑性變形為合格;

(2)積雪厚度達到1 000mm時,頂蓋未出現劇烈大變形為合格。

3.2 頂蓋抗雪壓性能有限元分析

3.2.1 建立頂蓋抗雪壓性能分析有限元模型

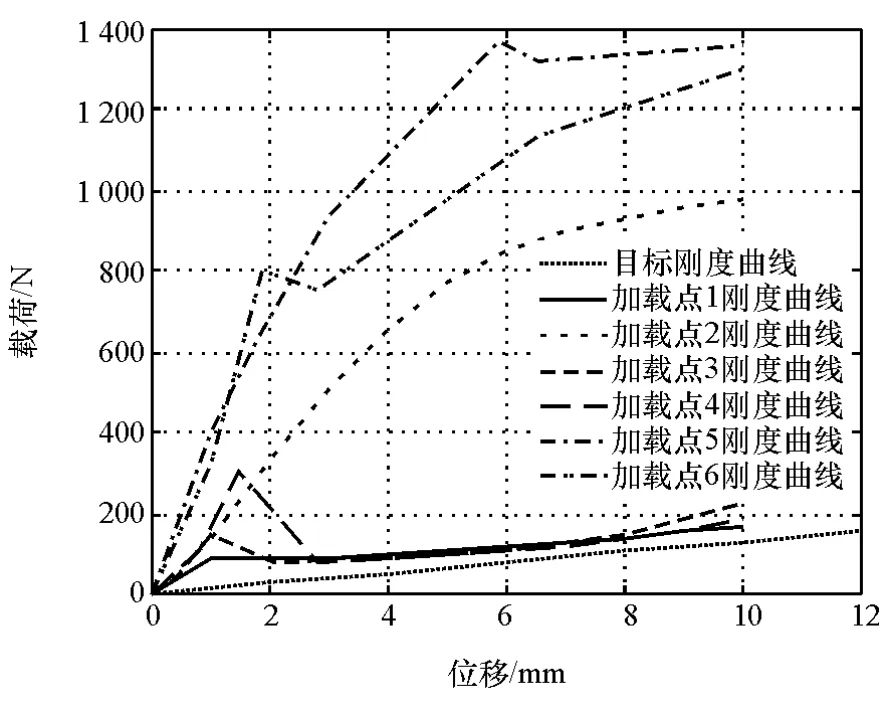

頂蓋抗雪壓性能分析有限元模型如圖2所示,約束A,B和C柱截斷處的全部自由度,模擬雪壓(每1 000mm雪厚壓強為1.47×10-3N/mm2)工況緩慢施加均布載荷,其中積雪厚度與壓強的對應關系如表3所示。

表3 積雪厚度與壓強對應數值關系

3.2.2 頂蓋抗雪壓性能數值模擬

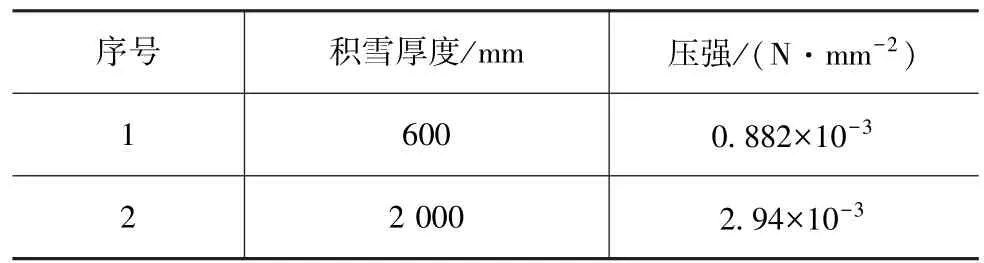

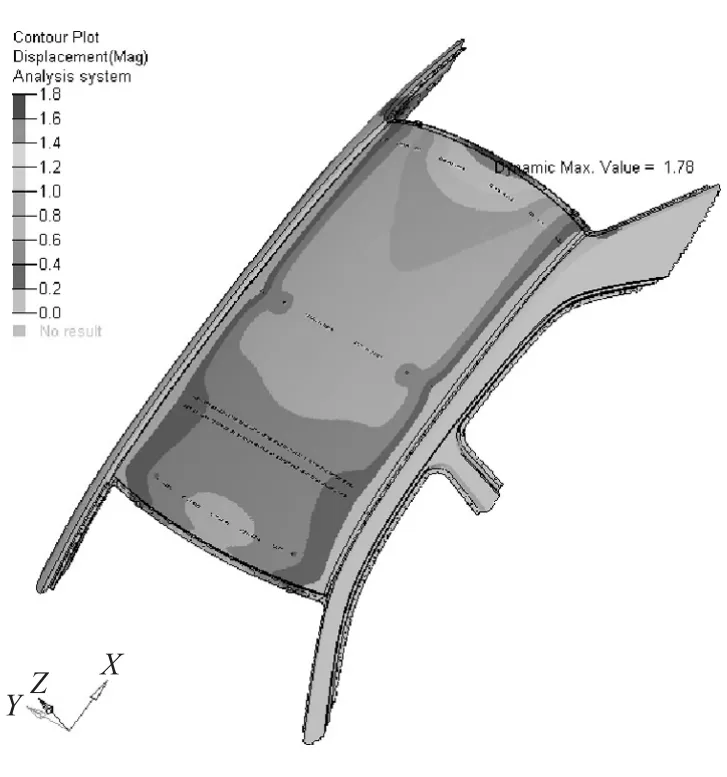

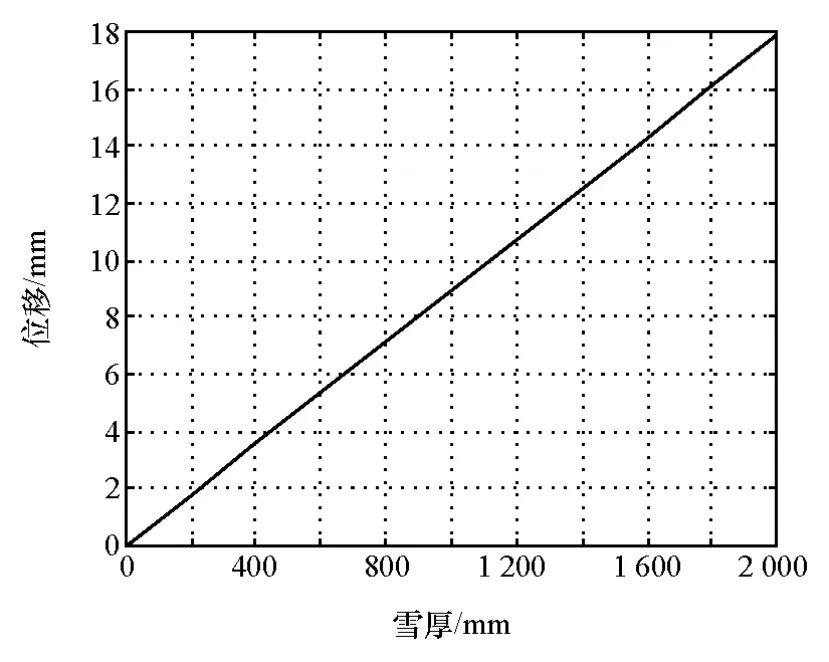

沿頂蓋曲面的法向緩慢施加均布載荷,以模擬雪厚從0逐漸增加到2 000mm的過程,然后卸載,獲取頂蓋抗雪壓位移云圖與位移-雪厚關系曲線,所得到的結果如圖7和圖8所示。

3.2.3 頂蓋抗雪壓性能模擬結果分析

根據頂蓋抗雪壓性能數值模擬結果圖和評價標準,可得到該型轎車頂蓋的雪壓位移分析結果,如表4所示。

圖7 頂蓋抗雪壓位移云圖

圖8 頂蓋抗雪壓位移-雪厚關系曲線

表4 雪壓位移分析結果

由分析結果可知:當積雪厚度達到600mm時,頂蓋上的最大變形量為 5.34mm,小于目標值10mm,無塑性變形;當積雪厚度達到1 000mm時,頂蓋上的最大變形量為8.9mm,且未出現劇烈大變形。以上結果表明,該型轎車頂蓋結構的抗雪壓性能滿足設計要求。

4 結論

以國內某汽車公司研發的一款車身為對象,采用有限元數值模擬對其頂蓋覆蓋件的抗凹性能和抗雪壓性能進行了研究分析。建立了車身頂蓋有限元模型,根據抗凹性和抗雪壓性分析要求,提出了加載點和加載方式,以及適用于CAE分析的車身覆蓋件載荷工況和邊界條件,評價了其在靜態條件下的結構性能,并將FMVSS216壓潰試驗標準、GB26134—2010抗壓強度標準和企業使用的典型評價準則相結合,提出了適用于CAE分析的車身頂蓋抗凹性能和抗雪壓性能評價方法,為車身頂蓋覆蓋件設計提供了參考。

[1] LU Hongzhou, MA Mingtu, et al.Dent resistance for automobile body panels[J].Chinese Journal of Mechanical Engineering,2009,22(6):903-911.

[2] LI Yi,WANG Zhongjin.Finite element analysis of stiffness and static dent resistance of aluminum alloy double-curved panel in viscous pressure forming[J].Transactions of Nonferrous Metals Society of China,2009,19(2):312-317.

[3] 高云凱.汽車車身結構分析[M].北京:北京理工大學出版社,2005.

[4] 劉爽,高云凱,張鯤鵬.轎車車頂結構的綜合性能分析與評價[J].汽車技術,2012(1):17-21.

[5] STEFAN H,BABAK N.Numerical assessment of stiffness and dent properties of automotive exterior panels[J].Materials and Design,2004,25(5):361-368.

[6] NADER A.On strength,stiffness and dent resistance of car body panels[J].Journal of Materials Processing Technology,1995,49(1):13-31.

[7] 申秋燕,梁小妮,潘能貴.基于薄板理論的汽車頂蓋性能研究[J].企業科技與發展,2014(6):55-57.

[8] 黃湛,樂玉漢,李衛平.微型客車覆蓋件抗凹性有限元分析與研究[J].輕型汽車技術,2008(11):15-18.

[9] 李東升,周賢賓.雙曲覆蓋件大位移抗凹剛度分析[J].應力力學學報,1998,15(2):115-119.

[10] 李東升,周賢賓,呂曉東.汽車板抗凹性評價體系及試驗機系統[J].北京航空航天大學學報,2003,29(5):467-470.

[11] FMVSS216—2006: Roof crush resistance[S].2006.

[12] GB26134—2010:乘用車頂部抗壓強度[S].2010.

[13] Q7110363—2011:乘用車頂蓋抗凹CAE分析規范[S].2011.

[14] Q7110598—2012:乘用車頂蓋雪壓CAE分析規范[S].2012.

[15] STEFAN H,PER T.Influence of material properties and stamping conditions on the stiffness and static dent resistance of automotive panels[J].Materials and Design,2002,23(8):681-691.

[16] GUNNAR E,NADER A.On testing of the stiffness and dent resistance of auto-body panels[J].Materials and Design,1998,19(4):145-156.

[17] 王宏雁,徐少英.車門的輕量化設計[J].汽車工程,2004,26(3):349-353.

[18] 李雪峰.汽車板板材抗凹性試驗方法理論分析和數值模擬研究[D].北京:北京航空航天大學,2001.

Analysis and Evaluation on the Dent and Snow Pressure Resistance Performances of Vehicle Roof Panel

Liu Yu&Liu Zijian

Hunan University, State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Changsha 410082

In this paper,a finite element numerical simulation is conducted to study the dent and snow pressure resistance performances of vehicle roof panel.Firstly a finite element model for roof panel structure is established,the load cases and boundary conditions are determined,and a finite element analysis is performed to analyze the dent and snow pressure resistances of vehicle roof panel.Then based on the combination of SAE standard FMVSS216 “roof crush resistance testing”, national standard GB26134—2010 “roof crush resistance of passenger cars”, and related enterprise's standards, an evaluation method of the dent and snow pressure resistance performances of vehicle roof panel suitable for CAE analysis is proposed.Finally the rationality of the method proposed is verified by the analysis on a specific vehicle roof panel,providing references for the crush resistance design of vehicle roof panel.

vehicle roof panel; dent resistance; snow pressure resistance; numerical simulation

10.19562/j.chinasae.qcgc.2017.11.013

?國家自然科學基金(51475152和51175161)資助。

原稿收到日期為2015年11月23日,修改稿收到日期為2016年12月27日。

劉子建,教授,博士生導師,E-mail:zijianliu@ hnu.edu.cn。