孔板結構換熱器傳熱與阻力性能的數值模擬

侯夏玲,周幗彥,涂善東

(華東理工大學機械與動力工程學院承壓系統與安全教育部重點實驗室,上海 200237)

孔板結構換熱器傳熱與阻力性能的數值模擬

侯夏玲,周幗彥,涂善東

(華東理工大學機械與動力工程學院承壓系統與安全教育部重點實驗室,上海 200237)

基于周期性全截面模型及RNGk-ε湍流模型,運用計算流體力學軟件FLUENT對不同孔板結構換熱器殼程流體流動以及傳熱性能進行了數值模擬分析,并通過文獻試驗數據驗證了該數值模擬方法的可行性和準確性。在此基礎上,對比分析了三葉孔、四葉孔、五葉孔、大圓孔、小圓孔等5種孔板結構的傳熱與阻力性能,探討了支撐板等結構參數對其傳熱與阻力性能的影響,進一步采用場協同原理探討了孔板換熱器的強化傳熱機理。研究結果表明:采用RNGk-ε湍流模型以及周期性全截面模型可較為準確地模擬孔板換熱器殼程流體流動情況;5種模型中五葉孔換熱器的傳熱特性最好但阻力最大,小圓孔的傳熱效果最差但阻力最小;隨著支撐板間距以及開孔高度的增加,換熱器殼程的傳熱系數和壓力降均逐漸降低;在支撐板后,速度矢量與溫度梯度之間的夾角波動幅度變化劇烈,起到了強化殼程傳熱的效果;其中五葉孔板的場協同角波動幅度最大,強化傳熱效果最好。

孔板結構;周期性;傳熱;計算流體力學;數值模擬

引 言

管殼式換熱器是應用較為廣泛的一類換熱器,其中折流板換熱器具有結構簡單且易于制造等特點,但同時有流動阻力大、存在流動死區、易結垢等缺點[1-3]。基于孔板的縱流殼程換熱器采用與傳統折流板換熱器不同的殼程結構,使殼程流體由錯流變為縱向流動,因而具有傳熱系數高、壓降小、流動“死區”少、質量輕、抗振動、節省材料等諸多優點,是目前被廣泛研究與應用的一種新型管殼式換熱器[4-6]。

目前對于孔板式換熱器的研究主要包括孔板結構和數值模擬兩個方面。最早的孔板式縱流殼程換熱器采用大圓孔支撐板[7],殼程流體從圓孔中通過,呈縱向流動,同時降低殼程壓降。隨后開發了小圓孔、梅花孔、三葉孔等其他形式的異形孔折流板[8-10]。孔板式縱流殼程換熱器在支撐板處的流通面積較小,由于流通面積較小產生射流,提高了局部流體湍流程度,從而實現殼程強化傳熱[11-12]。El Maakoul等[13]的研究表明孔板式換熱器的傳熱效率優于折流板以及螺旋折流板換熱器。1974年,Patankar等[14]首次提出了多孔介質模型并將管殼式換熱器進行簡化。Prithiviraj等[15-17]在多孔介質模型基礎上結合分布阻力、體積多孔度以及表面滲透度等概念提出了一種三維CFD方法——HEATX。曾文良等[18]以多孔介質、分布阻力模型為基礎,采用RNGk-ε湍流模型對大型換熱器殼程傳熱與流動進行了數值研究。運用多孔介質模型雖然可以減少數值模擬時間,但數值模擬過程所需要的分布阻力、分布熱源等多孔介質參數需通過試驗測試得到,這些都限制多孔介質模型的應用。董其伍等[19-20]提出了周期性“單元流道”模型和周期性全截面模型,這兩種模型都是對管殼式換熱器殼程數值模擬進行簡化的計算方法。You等[21-22]運用“單元流道”模型對殼程進行模擬,并通過試驗得到了殼程傳熱及準則關系式。“單元流道”模型不能詳細準確反映換熱器內部流場,尤其是靠近進出口和殼體壁面部分。周期性全截面模型可以真實地反映殼程流體流動的形式、流場分布及整體的傳熱性能[23-27]。

本文對孔板式縱流殼程換熱器建立周期性全截面模型,基于商業CFD軟件FLUENT 14.0及RNGk-ε湍流模型,提出一種三葉孔板換熱器殼程流動和傳熱數值模擬方法,并通過試驗驗證該模型和數值模擬方法的可行性及準確性。在此基礎上,對比分析三葉孔板、四葉孔板、五葉孔板、大圓孔板、小圓孔板等 5種異形孔支撐板結構的傳熱與阻力性能,進一步探討支撐板結構及幾何參數對其傳熱與阻力性能的影響,并采用場協同原理探討孔板換熱器的強化傳熱機理,為孔板換熱器設計優化提供理論依據。

1 數值模擬計算模型

對于縱流殼程換熱器性能的數值計算,整體模型、周期性全截面模型、單元流道模型已經被廣泛應用。綜合考慮3類計算模型的優缺點,采用周期性全截面模型對5種孔板結構進行數值計算。

本文建立三葉孔、四葉孔、五葉孔、大圓孔、小圓孔等5種縱流殼程換熱器的模型,運用周期性全截面模型對5種不同支撐板換熱器進行數值模擬研究。用周期性全截面模型進行數值模擬時,做了以下簡化假設:

(1)換熱器殼體與外界絕熱;

(2)殼程流體為湍流,且是穩態流動;

(3)換熱管壁面溫度恒定;

(4)忽略殼程各個流道之間的相互影響。

1.1 物理模型

圖1 整體結構Fig.1 Heat exchangers with perforated-baffle structure

孔板換熱器整體模型如圖1所示。為了減小進出口對流動和傳熱的影響,選取了包含2塊支撐板在內的幾何模型。考慮到殼程流道模型具有明顯的對稱性,選取殼程中間段的一半進行數值模擬。孔板式換熱器的殼程周期性全截面模型如圖2所示。

圖2 孔板換熱器殼程周期性全截面模型Fig.2 Simplified periodic model of shell-side in perforated-baffle heat exchangers

朱凌云等[28]的數值模擬研究表明:六邊形結構的導流筒換熱器殼程流體流動“死區”比圓形導流筒換熱器小,流體流動分布更均勻,因此本文均采用六邊形導流筒且尺寸相同。5種異型孔板換熱器的支撐板的間距、換熱管間距都相同,分別為 400 mm、19 mm。四葉孔由于結構特殊采用正方形布管,換熱管數為29,其他異形孔板換熱器采用三角形布管,換熱管數為30。5種異型孔支撐板的開孔高度H一致,H的值為換熱管半徑與開孔半徑的差值,即H=|R-r|,5種異型孔支撐板的開孔結構如圖3所示。

圖3 孔板換熱器開孔結構示意圖Fig.3 Pore structure of heat exchanger with perforated-baffle

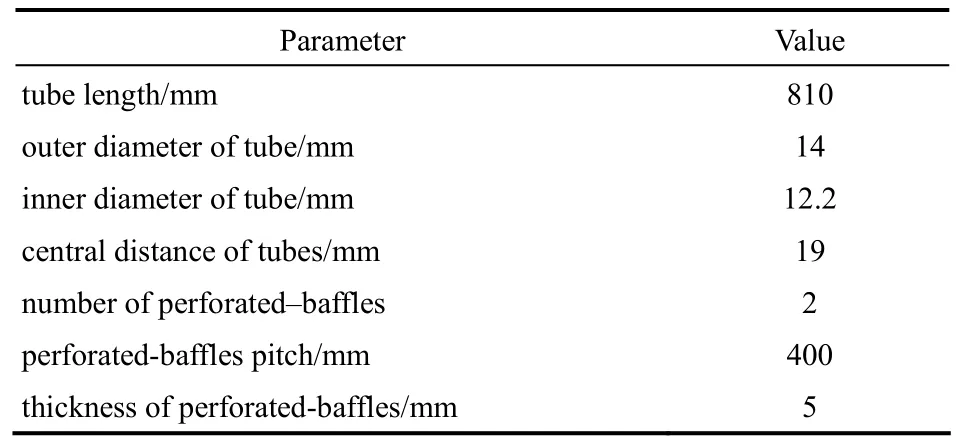

本文對不同支撐板結構的5種周期性全截面模型進行數值模擬分析。具體結構參數及幾何尺寸見表1。

表1 孔板換熱器幾何尺寸Table 1 Geometric parameters of heat exchanger with perforated-baffle

1.2 控制方程和數值計算方法

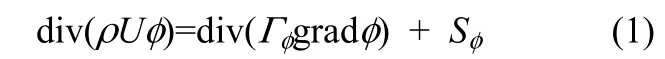

本文采用RNGk-ε湍流模型對三葉孔板換熱器殼程流體流動及傳熱進行模擬計算,換熱器殼程內流體為單相連續流體,在不考慮體積力的情況下,應滿足如下通用控制方程

式中,Γφ和Sφ分別為廣義擴散系數和廣義源項。當φ取1及U、T、k和ε等不同變量時,方程分別代表了連續性方程、動量方程、能量方程、湍動能k方程和湍流耗散率ε方程。

進出口采用周期性邊界條件,選取水作為殼程流體介質,入口溫度為 283 K,其物性參數由piecewise-linear分段線性插值給出。殼體壁面、支撐板面均設為絕熱面,換熱管壁面采用恒壁溫邊界條件,溫度為307 K。

數值模擬計算采用計算流體力學軟件FLUENT,求解質量和動量方程采用有限體積法,壓力與速度的耦合采用SIMPLE算法,壓力項采用標準格式離散,其余項采用二階迎風格式。

1.3 網格劃分及無關性驗證

采用商業軟件ANSYS中的Meshing對換熱器殼程整體模型進行網格劃分,為了保證網格質量,提高計算精度,對換熱器模型網格進行了分塊劃分,在支撐板附近采用四面體網格,并進行加密;在支撐板以外的區域,由于結構比較規則,采用掃略的方法生成六面體網格。具體網格劃分情況如圖4所示。

為保證計算的準確性,在數值計算前,同樣進行了網格無關性分析。以三葉孔板的模型為例,采用 5種不同數量(3008753、3879544、4474431、5229371、6003791)的網格進行了數值模擬,計算出來的殼程傳熱系數h和壓降Δp如表2所示。

當殼程Reynolds數相同時,后3套網格計算出的傳熱系數h和壓降Δp分別為26076.3 W·(m2?K)-1、70.04 kPa,26086.5 W·(m2?K)-1、69.53 kPa,26096.7 W·(m2?K)-1、68.76 kPa,結果相差均在 1.5%以內。綜合考慮計算精度和計算效率,選用第3套單元數為4.47×106網格模型進行計算分析。

表2 不同網格數數值計算結果比較Table 2 Comparison of result calculated by different grid number

1.4 模型驗證

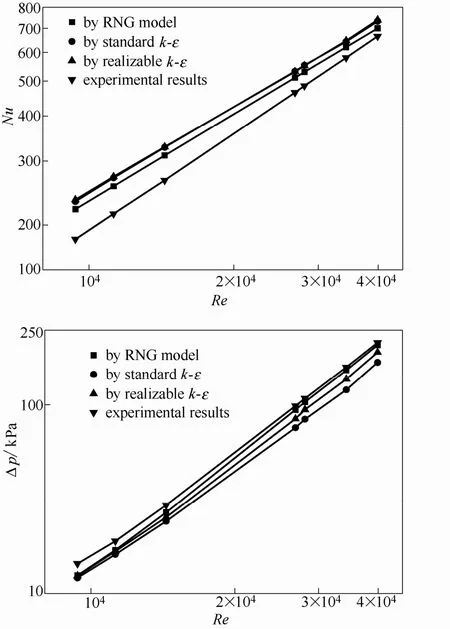

目前使用最為廣泛的3類湍流模型:標準k-ε、RNGk-ε和realizablek-ε模型,都適用于湍流核心區的流動,但這3類模型的使用情況并沒有明確的研究。對于本文研究的縱流殼程換熱器數值模擬所使用的湍流模型也沒有統一的標準。為了驗證湍流模型的準確性,建立周期性全截面模型,與文獻[29]試驗數據進行對比。試驗用換熱器的結構尺寸與數值模擬相同,試驗過程中采用水-水換熱,其試驗系統和測試工程與文獻[29]相同,測試結果經后期處理得到換熱器殼程傳熱和阻力特性的試驗結果。將數值計算結果與試驗測試結果進行對比,結果如圖5所示。

由圖5可知,采用不同湍流模型的殼程Nu和Δp變化趨勢與試驗測試結果基本一致。由于試驗測試系統本身存在一定誤差,為方便計算對物理模型也進行了適當簡化,使得數值計算結果與試驗測試結果存在一定的誤差。由圖5的對比結果可知,RNGk-ε的計算結果與試驗結果最為接近,其中殼程Nu最大誤差為17.3%,Δp最大誤差為13.42%。因此,本文采用RNGk-ε湍流模型以及周期性全截面模型是準確的。

圖5 不同湍流模型Nusselt數及壓降與試驗結果對比Fig.5 Comparison of Nusselt number and pressure drop of different turbulence model with test results

2 殼程流體流動性能對比分析

流體在異形孔板換熱器殼程都是作縱向流動的,但由于支撐板上開孔形狀的差異,流體在流過支撐板后,形成的射流流動不盡相同,由此對殼程傳熱的影響也不相同。分別截取支撐板間及其前后間隔20 mm距離的5個截面,對比分析5種異形孔板換熱器殼程內流體的速度、溫度及壓力分布情況,如圖6所示。

圖6(a)為異形孔板換熱器5個截面的速度分布。從圖中可以看出:流體流動在殼程呈現縱向流動,流體流過支撐板時,由于流道變小導致流速增大,從而強化傳熱。支撐板前的流場分布較為均勻,在支撐板截面處,流體流過支撐板時流道減小,流速增大;由于小孔的射流作用,殼程局部流速顯著增大,且對支撐板后流場有較強的擾流作用。

圖6(b)為異形孔板換熱器 5個截面的溫度分布。從圖中可以看出:沿著流體流動方向,流體溫度逐漸升高,在支撐板的強化后,溫度上升得較為明顯。其中五葉孔的溫度較高且分布較為均勻,五葉孔傳熱效果較好;四葉孔因特殊的結構采取正方形布管,殼程的流通面積較大,溫度分布不均,傳熱效果較差。

圖6(c)為異形孔板換熱器5個截面的壓力分布。從圖中可以看出:沿著流體的流動方向,壓降主要發生在支撐板處,這是由于流體流過支撐板時,流道變小、流速增大導致壓力減小,支撐板前后的壓力降增大;對比分析可知,流體經過五葉孔支撐板比小圓孔支撐板的壓力降更大,而三葉孔的壓力降位于兩者之間。

圖6 5種換熱器截面流場分布情況Fig.6 Distribution of flow field for five heat exchangers cross section

3 殼程流體傳熱與阻力性能對比分析

5種異形孔板換熱器殼程傳熱及壓降的計算結果如圖7所示。從圖中可以看出,5種換熱器傳熱系數和壓降都隨Re增加而增大,其中五葉孔支撐板換熱器傳熱效果最好。在Re增大的過程中,三葉孔板換熱器殼程傳熱系數幾乎與四葉孔的相同。小圓孔的傳熱效果最差,這是由于小圓孔支撐板的開孔位置位于流道中間,流速大的流體對管壁的影響不大,而其余異形孔板的開孔位置都位于換熱管壁周圍,流體直接沖刷管壁,更有利于殼程的換熱。從圖7中還可以看出,由于五葉孔支撐板中流道較小,對流體阻礙作用較大,因此五葉孔支撐板換熱器的殼程壓力梯度最大,阻力性能最差。

從傳熱來看,在管壁周圍開孔的孔板結構破壞了換熱管壁面的邊界層,更有利于流體換熱,其中五葉孔支撐板換熱器傳熱效果最好。小圓孔支撐板的開孔位置位于流道的中部,高速流體不對換熱管壁進行直接沖刷,使得小圓孔的傳熱效果最差;從壓降來看,小圓孔的阻力最小,由于五葉孔支撐板的開孔面積小,使得五葉孔的阻力較大。

4 綜合性能對比分析

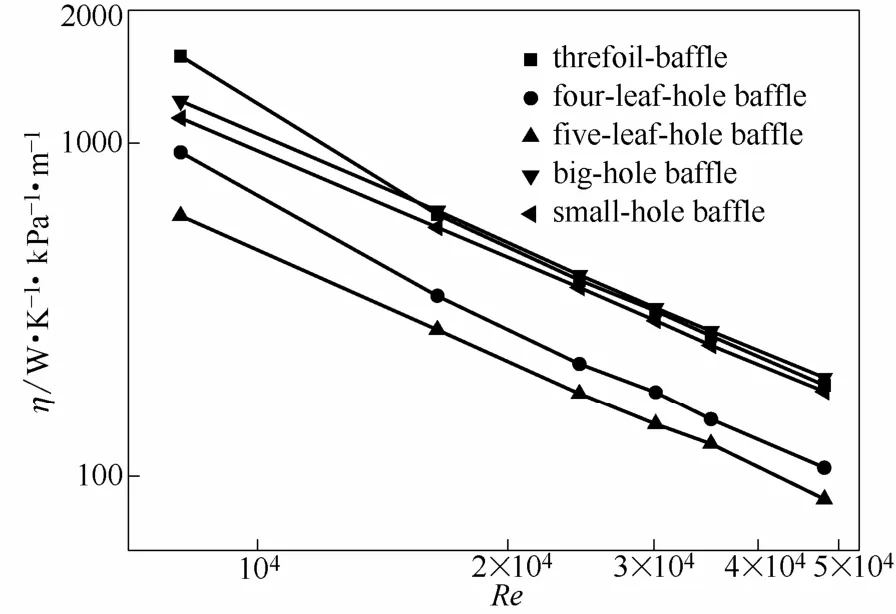

為了將傳熱與阻力性能進行綜合比較,引入綜合性能評價因子——η=h/(Δp/L),將傳熱性能和阻力性能結合在同一指標內綜合考慮。圖8給出了5種不同換熱器殼程綜合性能對比結果。從圖中可以看出:5種換熱器綜合性能都隨Re增加而減小,且彼此之間的差距逐漸減小;Re<15000時,三葉孔板換熱器綜合性能優于其他孔板換熱器;而Re>15000時,三葉孔板、大圓孔、小圓孔板換熱器綜合性能較為接近;由于五葉孔和四葉孔支撐板換熱器的壓降較大,使得五葉孔和四葉孔支撐板換熱器綜合性能較差。因此,在Re<15000時優先選用三葉孔板換熱器,而Re>15000時,可優先選擇三葉孔板或大圓孔板或小圓孔板換熱器。

圖7 5種孔板換熱器殼程傳熱與阻力性能Fig.7 Heat transfer coefficient and pressure drop on shell-side of five perforated-baffle heat exchangers

圖8 5種孔板換熱器綜合性能隨Reynolds數的變化關系Fig.8 Change of comprehensive properties with Reynolds number of five perforated-baffle heat exchangers

5 結構參數敏感性分析

5.1 支撐板間距的影響

建立不同板間距的幾何模型,在Re=30143時,支撐板間距對換熱器殼程傳熱系數和壓力降的變化關系如圖9所示。從圖中可以看出,在Re相同時,換熱器殼程的傳熱系數和壓力降都隨著支撐板間距的增加而逐漸降低,且板間距的變化對傳熱系數和壓力降的影響逐漸減小。支撐板間距相同時,五葉孔支撐板的傳熱效果最好但壓降最大,小圓孔的傳熱效果最差,大圓孔的壓降最小。

圖9 支撐板間距對傳熱及壓降的影響Fig.9 Effects of baffle spacing on performance of heat transfer and pressure drop

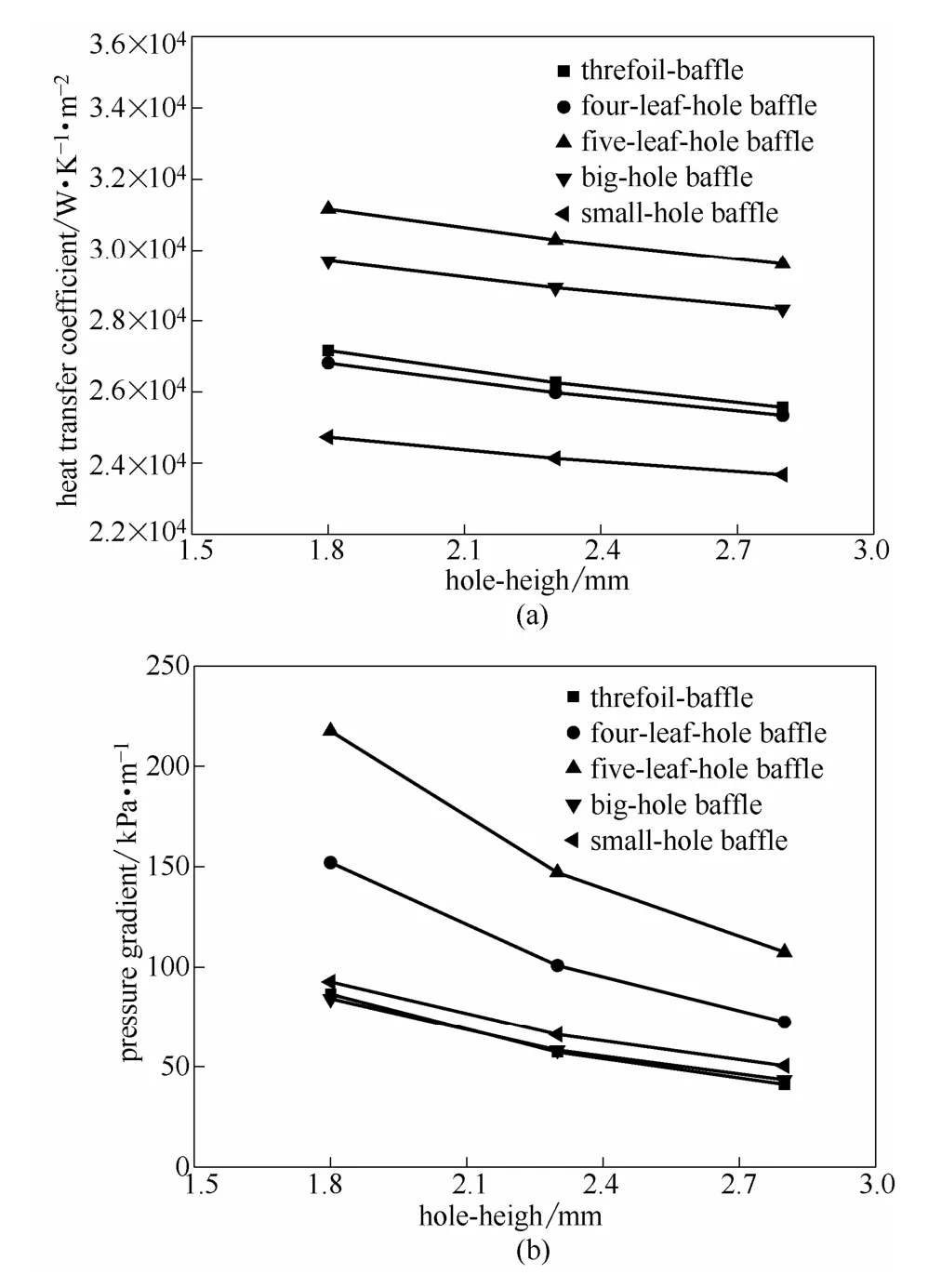

5.2 開孔高度的影響

建立不同開孔高度的幾何模型,在Re=30143時,開孔高度對換熱器殼程傳熱系數和壓力降的影響如圖10所示。從圖中可以看出,隨著開孔高度的增大,換熱器殼程的傳熱系數和壓力降都逐漸減小。這是由于在Re不變的情況下,較小的開孔高度有利于提高流體流過開孔時的射流流速,可以更好地沖刷換熱管壁,減薄流動邊界層,從而加強了局部區域內流體的換熱。然而,較小的開孔高度對流體流動阻力也相應增大,流體流過支撐板時的局部動量損失也增大。開孔高度相同時,五葉孔支撐板的傳熱效果最好但壓降最大,小圓孔的傳熱效果最差,大圓孔的壓降最小。

圖10 開孔高度對傳熱及壓降的影響Fig.10 Influence of hole-height on performance of heat transfer and pressure drop

6 強化傳熱機理分析

過增元[30]提出了對流傳熱性能不僅與溫度場和速度場分布有關,還與速度矢量與溫度梯度之間的夾角有關,這個角叫協同角。將能量方程寫出點積形式

其中θ是速度矢量和溫度梯度的夾角,即協同角。

從式(2)可以看出,速度場與溫度場的協同作用能夠強化傳熱,在相同的速度和溫度邊界條件下,它們的協同程度越好,則換熱強度就越高,該理論即為場協同理論。

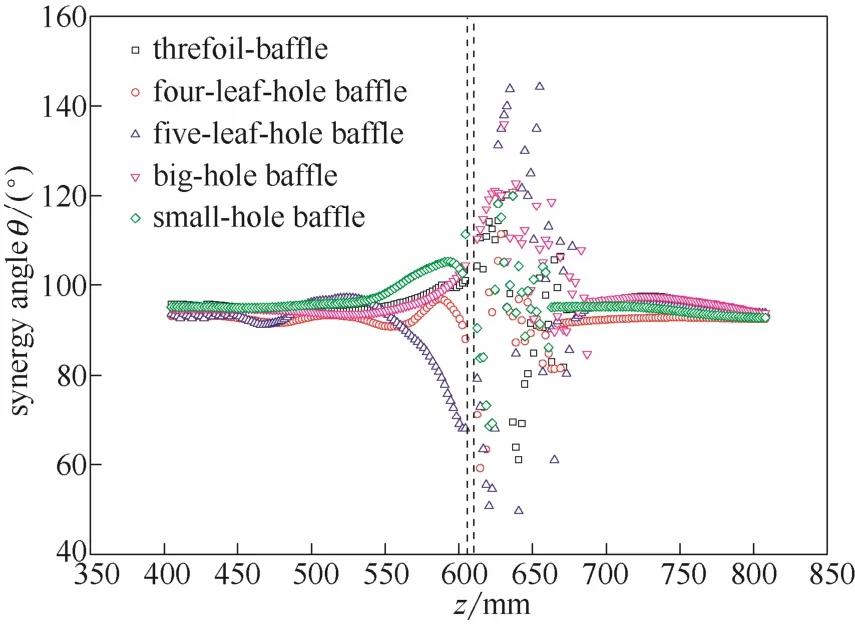

為了分析不同孔板結構換熱器殼程流體流動及傳熱場協同性,本文對換熱器殼程的速度場及溫度梯度場的協同性進行計算,通過編譯 UDF程序計算了兩者之間的夾角。中間段協同角與溫度之間的耦合關系見圖11。

圖11 協同角沿縱向位置變化關系Fig.11 Variation of synergy angle along with z position

從圖中可以看出:在沒有支撐板段,速度矢量與溫度梯度的夾角在某個范圍內變化幅度很小;在支撐板前,協同角有一定幅度的變化;在支撐板尾部,協同角波動幅度變大,后逐漸趨于穩定。其中五葉孔的協同角波動幅度最為劇烈,小圓孔的協同角波動幅度較小。由于不同支撐孔板的特殊結構,協同角在支撐板后的變化幅度不同,因此不同程度地強化了殼程傳熱。

7 結 論

本文建立了包括三葉孔、四葉孔、五葉孔、大圓孔、小圓孔等5種異形孔支撐板換熱器殼程周期性全截面模型,并采用計算流體力學軟件對其傳熱與阻力性能進行了數值模擬,對比分析了其殼程流場和結構參數對其熱力性能的影響關系,并進一步探討了孔板支撐結構的殼程強化傳熱機理。主要得出以下結論。

(1)建立了周期性全截面模型,對比分析標準k-ε、RNGk-ε和 realizablek-ε模型數值計算結果與試驗結果,驗證了RNGk-ε湍流模型以及周期性全截面模型的可行性和準確性。

(2)在管壁周圍開孔的孔板結構破壞了換熱管壁面的邊界層,更有利于流體換熱,其中五葉孔支撐板換熱器傳熱效果最好,小圓孔的傳熱效果最差;由于五葉孔支撐板的開孔面積較小,使得五葉孔的流動阻力較大。

(3)不同開孔結構的換熱器綜合性能都隨Reynolds數增加而減小,且彼此之間的差距也逐漸降低;Re<15000時,三葉孔板換熱器綜合性能優于其他孔板換熱器;Re>15000時,三葉孔板換熱器綜合性能與大圓孔、小圓孔板換熱器較為接近。五葉孔和四葉孔支撐板換熱器綜合性能較差。

(4)在Re=30143下,殼程傳熱系數和壓力梯度都隨著支撐板間距的增大而逐漸減小,且支撐板間距對壓降的影響大于其對傳熱的影響。

(5)在Re=30143下,隨著開孔高度的增大,換熱器殼程的傳熱系數和壓力降都逐漸減小。較小的開孔高度有利于提高流體流過開孔時的射流流速,可以更好地沖刷換熱管壁,減薄流動邊界層,從而強化了局部區域內流體的換熱。

(6)由于不同支撐孔板的特殊結構,改變了支撐板后速度矢量與溫度梯度之間的夾角,使得協同角在支撐板后波動幅度較大,對殼程流體起到強化傳熱的效果。

[1]方書起,祝春進,吳勇,等.強化傳熱技術與新型高效換熱器研究進展[J].化工機械,2004,31(4):249-253.FANG S Q,ZHU C J,WU Y,et al.Research progress of strengthened heat transfer technique and new type high efficient heat exchangers[J].Chemical Engineering & Machinery,2004,31(4):249-253.

[2]錢才富,高宏宇,孫海陽.曲面弓形折流板換熱器殼程流體流動與傳熱[J].化工學報,2011,62(5):1233-1238.QIAN C F,GAO H Y,SUN H Y.Shell-side fluid flow and heat transfer in curved baffle heat exchanger[J].CIESC Journal,2011,62(5):1233-1238.

[3]杜文靜,王紅福,程林.螺旋折流板換熱器殼程流動特性[J].化工學報,2014,65(8):2970-2975.DU W J,WANG H F,CHENG L.Shell side fluid flow characteristics in helical baffled heat exchanger[J].CIESC Journal,2014,65(8):2970-2975.

[4]董其伍,杜慶飛,劉敏珊,等.三葉孔板換熱器殼程流體流動和傳熱特性數值研究[J].化工設備與管道,2012,49(2):21-23.DONG Q W,DU Q F,LIU M S,et al.Numerical research on flow and heat transfer characteristics in shell-side of heat exchanger with trefoil-tube-support[J].Process Equipment & Piping,2012,49(2):21-23.

[5]BUTTERWORTH D.A model for heat transfer during three-dimensional flow in tube bundles[C]// 6th International Heat Transfer Conference.Toronto,1978:219-224.

[6]姚璃,韓東,羅朝嘉,等.梅花形孔板換熱器殼程流動與換熱特性模擬[J].能源化工,2017,38(1):85-90.YAO L,HAN D,LUO C J,et al.Numerical simulation on shell-side flow and heat transfer of cinquefoil orifice baffle heat exchanger[J].Energy Chemical Industry,2017,38(1):85-90.

[7]GREEN S J.Thermal hydraulic and corrosion aspects of PWR steam generator problems[J].Heat Transfer Engineering,1988,9(1):19-22.

[8]WANG Y S,LIU Z C,HUANG S Y,et al.Experimental investigation of shell-and-tube heat exchanger with a new type of baffles[J].Heat& Mass Transfer,2011,47(7):833-839.

[9]李雅俠,婁巖,戰洪仁,等.梅花孔板縱向流換熱器殼程流動與傳熱的三維數值模擬[J].過程工程學報,2015,15(4):639-645.LI Y X,LOU Y,ZHAN H R,et al..Three-dimensional numerical simulation of fluid flow and heat transfer in the shell side of quincunx orifice baffle longitudinal flow type heat exchanger[J].The Chinese Journal of Process Engineering,2015,15(4):639-645.

[10]羅朝嘉,韓東,牟春燕,等.孔板結構對梅花形孔板換熱器殼程傳熱影響的模擬研究[J].能源化工,2016,37(1):55-59.LUO C J,HAN D,MOU C Y,et al.Numerical simulation study on the effects of orifice structure on the shell-side heat transfer of cinquefoil orifice baffle heat exchanger[J].Energy Chemical Industry,2016,37(1):55-59.

[11]朱凌云,周幗彥,朱冬生.縱流殼程換熱器傳熱性能研究進展[J].化工機械,2014,41(3):269-272.ZHU L Y,ZHOU G Y,ZHU D S.Progress in investigating heat transfer property of heat exchangers with longitudinal flow in shell side[J].Chemical Engineering & Machinery,2014,41(3):269-272.

[12]孫海陽.大小孔折流板換熱器殼程場協同分析[J].機械工程與自動化,2014,(4):40-41.SUN H Y.Field synergy analysis LASH baffle heat exchanger in shell-side[J]. Mechanical Engineering & Automation,2014,(4):40-41.

[13]EL MAAKOUL A,LAKNIZI A,SAADEDDINE S,et al.Numerical comparison of shell-side performance for shell and tube heat exchangers with trefoil-hole,helical and segmental baffles[J].Applied Thermal Engineering,2016,109:175-185.

[14]PATANKAR S V,SPALDING D B.A calculation procedure for the transient and steady state behavior of shell-and-tube heat exchanger[M]// AFGAN A A,SCHLUNDER E U.Heat Exchanger:Design and Theory Source Book.Washington:McGraw-Hill,1974.

[15]PRITHIVIRAJ M,ANDREWS M J.Three-dimensional numerical simulation of shell-and-tube heat exchangers(Ⅰ):Foundation and fluid mechanics[J].Numerical Heat Transfer,Part A:Applications,1998,33(8):799-816.

[16]PRITHIVIRAJ M,ANDREWS M J.Three-dimensional numerical simulation of shell-and-tube heat exchangers(Ⅱ):Heat transfer[J].Numerical Heat Transfer,Part A:Applications,1988,33(8):817-828.

[17]PRITHIVIRAJ M,ANDREWS M J.Comparison of a three-dimensional numerical model with existing methods for prediction of flow in shell-and-tube heat exchangers[J].Heat Transfer Engineering,1999,20(2):15-19.

[18]曾文良,張復興,王劍秋,等.軸流管殼式換熱器殼側流體優化分布數值研究[J].衡陽師范學院學報,2009,30(3):65-69.ZENG W L,ZHANG F X,WANG J Q,et al.Numerical investigation of fluid maldistribution of shell-side of shell-and-tube heat exchanger with longitudinal flow[J].Journal of Hengyang Normal University,2009,30(3):65-69.

[19]董其伍,白彩鵬,劉敏珊,等.三葉孔板換熱器殼程流體流動和傳熱研究[J].工程熱物理學報,2013,34(1):115-117.DONG Q W,BAI C P,LIU M S,et al.Research on flow and heat transfer in shell-side of the trefoil-baffle support type heat exchanger[J].Journal of Engineering Thermophysics,2013,34(1):115-117.

[20]DONG Q W,WANG Y Q,LIU M S.Numerical and experimental investigation of shell side characteristics for ROD baffle heat exchanger[J].Applied Thermal Engineering,2008,28(7):651-660.

[21]YOU Y H,CHEN Y Q,XIE M Q,et al.Numerical simulation and performance improvement for a small size shell-and-tube heat exchanger with trefoil-hole baffles[J].Applied Thermal Engineering,2015,89(5):220-228.

[22]YOU Y H,FAN A W,LAI X J,et al.Experimental and numerical investigations of shell-side thermo-hydraulic performances for shell-and-tube heat exchanger with trefoil-hole baffles[J].Applied Thermal Engineering,2013,50(1):950-956.

[23]周幗彥,史燕華,郭震,等.基于單元流道模型的三葉孔板換熱器熱力性能研究[J].壓力容器,2016,33(4):10-17.ZHOU G Y,SHI Y H,GUO Z,et al.A study on the thermal performance of heat exchanger with trefoil-baffles by using unit duct model[J].Pressure Vessel Technology,2016,33(4):10-17.

[24]WANG D,WANG K,WANG Y Q,et al.Numerical and experimental investigation of the shell side characteristics of the trefoil-hole baffle heat exchanger[J].Heat Transfer Research,2017,48(1):81-95.

[25]魏志國,李華峰,柯漢兵,等.三葉孔板強化換熱性能及機理分析[J].化工進展,2017,36(2):465-472.WEI Z G,LI H F,KE H B,et al.Analysis on performance and mechanism of heat transfer enhancement of trefoil-hole baffle[J].Chemical Industry and Engineering Progress,2017,36(2):465-472.

[26]董其伍,杜慶飛,劉敏珊,等.三葉孔板換熱器殼程流體流動和傳熱特性數值研究[J].化工設備與管道,2012,49(2):21-23.DONG Q W,DU Q F,LIU M S,et al.Numerical research on flow and heat transfer characteristics in shell-side of heat exchanger with trefoil-tube-support[J].Process Equipment & Piping,2012,49(2):21-23.

[27]朱凌云,郎紅方,周幗彥,等.三葉孔板換熱器殼程流動及傳熱數值模擬[J].化工學報,2014,65(3):829-835.ZHU L Y,LANG H F,ZHOU G Y,et al.Numerical simulation on shell side fluid flow and heat transfer in heat exchanger with trefoil-baffles[J].CIESC Journal,2014,65(3):829-835.

[28]朱凌云,楊錦春,周幗彥,等.三葉孔板換熱器熱力性能及其影響因素分析[J].化工進展,2014,33(12):3183-3188.ZHU L Y,YANG J C,ZHOU G Y,et al.Investigation of the thermal performance of heat exchangers with trefoil-baffles[J].Chemical Industry and Engineering Progress,2014,33(12):3183-3188.

[29]郭震.三葉孔板換熱器殼程傳熱與阻力性能的試驗研究[D].上海:華東理工大學,2014.GUO Z.Experimental investigation of the shell-side heat transfer and friction characteristics of shell-and-tube heat exchangers with trefoil-hole baffles[D].Shanghai:East China University of Science and Technology,2014.

[30]過增元.換熱器中的場協同原則及其應用[J].機械工程學報,2003,39(12):1-9 GUO Z Y.Principle of field coordination in heat exchangers and its application[J].Chinese Journal of Mechanical Engineering,2003,39(12):1-9.

date:2017-06-09.

ZHOU Guoyan,zhougy@ecust.edu.cn

supported by the National Natural Science Foundation of China(51675181) and Shanghai Pujiang Program(14PJD015).

Numerical study on heat transfer and resistance performance of heat exchangers with perforated-baffle structure

HOU Xialing,ZHOU Guoyan,TU Shandong

(Key Laboratory of Pressure Systems and Safety,Ministry of Education,School of Mechanical and Power Engineering,East China University of Science and Technology,Shanghai200237,China)

Based on simplified periodic model and RNGk-εturbulence model,the flow characteristics and heat transfer properties of shell-side fluid in perforated-baffle heat exchangers were numerically simulated by using CFD software FLUENT.The feasibility and accuracy of numerical simulation method was verified by experiment.The heat transfer and resistance performance of trefoil-baffle,four-leaf-hole baffle,five-leaf-hole baffle,big-hole baffle and small-hole baffle are analyzed.Then the influences of structural parameters on heat transfer and resistance performance were discussed.Furthermore,heat transfer enhancement mechanism of perforated-baffle structure heat exchangers was investigated based on the field synergy principle.The results showed that the fluid flow in the shell-side of the perforated-baffle structure heat exchanger can be accurately simulated by using the RNGk-εturbulence model and the simplified periodic model.The heat transfer coefficient of five-leaf-hole baffle is the best while the resistance the greatest.The heat transfer coefficient of the small-hole baffle is the worst,while the resistance is the least.The heat transfer coefficient and pressure drop decrease when baffle pitch and hole-height increase.Behind the support plate,the angle between the velocity vector and the temperature gradient varies violently,which enhances the heat transfer in the shell-side.The field synergy angle of five-leaf-hole baffle has the largest fluctuation range,and the enhancement of heat transfer effect is the best.

perforated-baffle structure; periodicity; heat transfer; computational fluid dynamics; numerical simulation

TK 124

A

0438—1157(2017)12—4517—09

10.11949/j.issn.0438-1157.20170744

2017-06-09收到初稿,2017-08-10收到修改稿。

聯系人:周幗彥。

侯夏玲(1992—),女,碩士研究生。

國家自然科學基金項目(51675181);上海市浦江人才計劃(14PJD015)。