新型HFP2500熱模鍛壓力機的設計

湯世松,項余建,劉 志,周智偉

(揚力集團股份有限公司,江蘇 揚州225127)

新型HFP2500熱模鍛壓力機的設計

湯世松,項余建,劉 志,周智偉

(揚力集團股份有限公司,江蘇 揚州225127)

介紹了熱模鍛壓力機優點、技術主參數、工作原理及結構組成,分析了機身、主傳動系統、離合器、制動器、滑塊和封閉高度調整系統,具有結構可靠、傳動平穩、精度高等特點。

熱模鍛壓力機;主參數;工作原理;離合器;設計

近年來,隨著軸承行業裝備及技術的發展,以及人工成本的上升,原有多臺單機組成的手工鍛造生產線已經越來越不適應發展需求,用戶急需更加有競爭力的產品。為此,對現行生產工藝進行技術創新、提高生產率十分必要。

熱模鍛壓力機廣泛應用于汽車、拖拉機、機車、石化、軍工等行業,是進行大批量、高精度模鍛件生產的首選設備[1-2]。它可以進行鐓粗、預鍛、終鍛、切邊、沖孔等工序。隨著生產規模和科學技術的發展,鍛造行業自動化生產線也有了很大發展。本系統以揚力公司HFP-2500熱模鍛壓力機為主體開發一條全自動鍛造生產線,通過該生產線的總體布局,進行機械手、自動送料裝置、自動模具冷卻潤滑裝置、自動快速換模系統等組成模塊的設計,從而實現多工位自動化鍛造。本次HFP2500熱模鍛壓力機的研制成功,填補了公司在該領域的空白。

1 熱模鍛壓力機優點和前景

生產線主要設備為:上料機械手、橫桿式專用鍛造機械手,引導傳輸裝置,HFP2500熱模鍛壓力機,鍛件分選機構,熱模鍛快速換模裝置。熱模鍛壓力機生產效率高、操作簡單、維修方便、適合自動化鍛造流水線[3]。

軸承精密熱模鍛生產工藝主要有坯料加料、鍛件分選、精鍛、切邊等。坯料為圓鋼經鋸床按工藝尺寸下料,經拋丸去除表面氧化皮后的圓棒料。熱軋棒料表面或內部可能存在折疊、裂紋等缺陷,可在下料工序前對線材進行表層渦流探傷和內部超聲波探傷,在缺陷部位做標記,并在隨后下料時進行篩選,預防坯料造成的鍛件缺陷。部分精密鍛件要求預先進行去除表層氧化層操作。由上料機械手按生產規定的節拍將坯料送入中頻電源的感應線圈的導軌中,后面的坯料推動前面的坯料向爐口移動,坯料加熱到鍛造溫度時從爐口落入引導槽,熱料由引導裝置送入鍛件分選機構[4]。其生產工藝流程圖如圖1所示。

圖1 軸承精密熱模鍛生產工藝流程圖

熱模鍛壓力機具有以下顯著優點:打擊速度快,模具熱接觸時間短,模具使用壽命長;采用上、下頂料設計,拔模斜度減小,節約鍛材;抗傾斜率高,導軌精度高,鍛件質量好[5];采用PLC控制、多重安全操作回路系統,確保操作者安全;機體左右兩側設有作業窗口,鍛件傳遞方便,也便于側向送料實現自動化[6];特殊的卡模解放裝置,使解模迅速,且操作簡單;可靠的集中潤滑系統和手動補充潤滑系統,有效降低磨擦損失;安裝有國際先進的噸位儀,直觀顯示鍛造力,可超負荷報警。如圖2所示為典型的2500t熱模鍛壓力機全自動生產線。

圖2 熱模鍛壓力機全自動生產線現場布置圖

2 熱模鍛壓力機基本技術參數

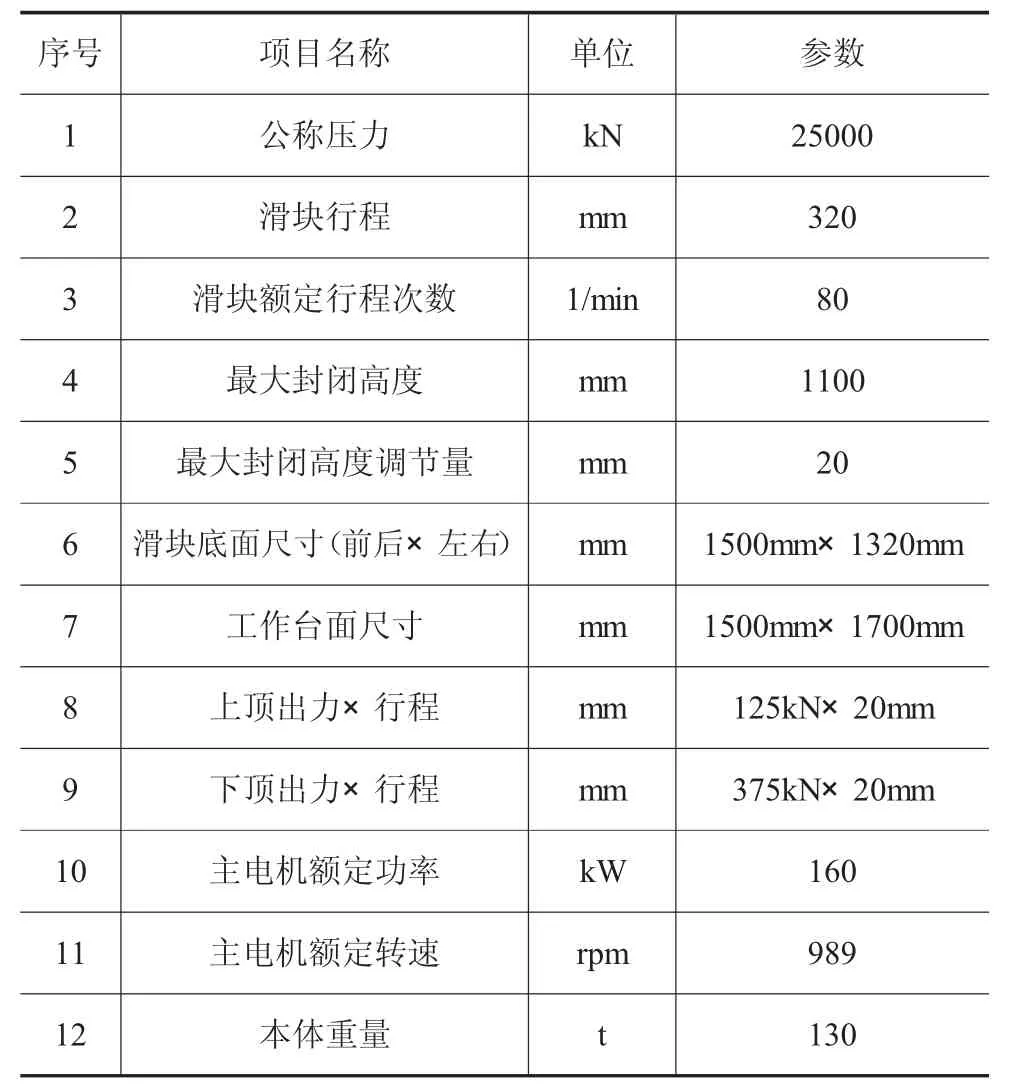

HFP2500熱模鍛壓力機的主要技術參數如表1所示。

表1 熱模鍛壓力機主要技術參數

3 壓力機工作原理

壓力機工作時,主電機通過小帶輪和皮帶,驅動飛輪在飛輪卸荷套上轉動,偏心軸裝配在左右卸荷套內的滑動軸承中,連桿、滑塊裝配在機身內部,滑塊靠導軌約束只能上下移動;離合器的貼合和脫開控制偏心軸能否跟隨飛輪旋轉;制動器保證偏心軸能夠在正確位置(上死點或其他工藝要求位置)停止;飛輪制動器保證飛輪能夠在本規定的短時間內停止轉動;下頂料機構由裝配在偏心軸左端的凸輪驅動,上頂料機構由連桿小頭外側的撥叉帶動凸輪驅動;凸輪控制器在偏心軸旋轉到特定的角度時,發出信號給PLC控制系統。

4 熱模鍛壓力機結構

熱模鍛HFP2500壓力機本體主要由機身、主傳動系統、滑塊及封閉高度調節機構、離合器與制動器、飛輪制動器、平衡系統、導軌、上下頂出機構等部(組)件組成。

4.1 機身

機身主要包括底座、左右立柱、頂蓋以及拉緊螺栓、螺母等,其中底座和左右立柱為焊接件,頂蓋為球鐵件,預緊拉桿為鍛鋼件。底座、左右立柱和頂蓋拼接好后,用4根經過預緊的拉緊螺栓組合在一起,組成了壓力機的封閉框架——組合機身。

4.2 主傳動系統

壓力機的傳動系統為皮帶-曲柄連桿式單級傳動系統,主要包括主電機、皮帶、小帶輪、飛輪、離合器、飛輪制動器、制動器、偏心軸、連桿、左右卸荷套以及滑塊等零部件。如圖3所示為主傳動原理圖。

圖3 制動器部分結構圖

4.3 離合器部分

離合器主要由氣缸、活塞、從動盤(摩擦盤組合)、摩擦閘塊、導向螺栓、旋轉接頭、彈簧組成。飛輪和偏心軸之間設有飛輪卸荷套,飛輪裝配在飛輪卸荷套上,離合器整體裝配在飛輪外端面,從動盤通過12個圓柱銷與偏心軸裝配,并用壓蓋及12個螺栓預緊,摩擦閘塊鑲嵌在摩擦盤上。

滑塊處于禁止狀態時,離合器脫開,活塞在彈簧的作用下收縮回氣缸,從動盤與飛輪和離合器為分離狀態,從動盤不與飛輪和離合器跟轉;滑塊處于運動狀態時,離合器接合,活塞在壓縮空氣的作用下頂出氣缸,推動摩擦閘塊緊密貼合到飛輪上,使從動盤與飛輪和離合器貼合,連接在一起,飛輪和離合器轉動,帶動從動盤和偏心軸轉動。

離合器的結合和脫開通過電磁閥控制離合器的進氣和排氣來實現。離合器動作的靈敏可靠,決定了壓力機能否持續穩定工作,所以為了使離合器能夠快速結合和脫開,氣缸與活塞之間的距離(即離合器活塞行程)應盡可能小。為了方便地調整氣缸和活塞之間的距離,在氣缸蓋上設置了一系列調整螺栓螺母及墊片,用來調整汽缸蓋和活塞間的距離。

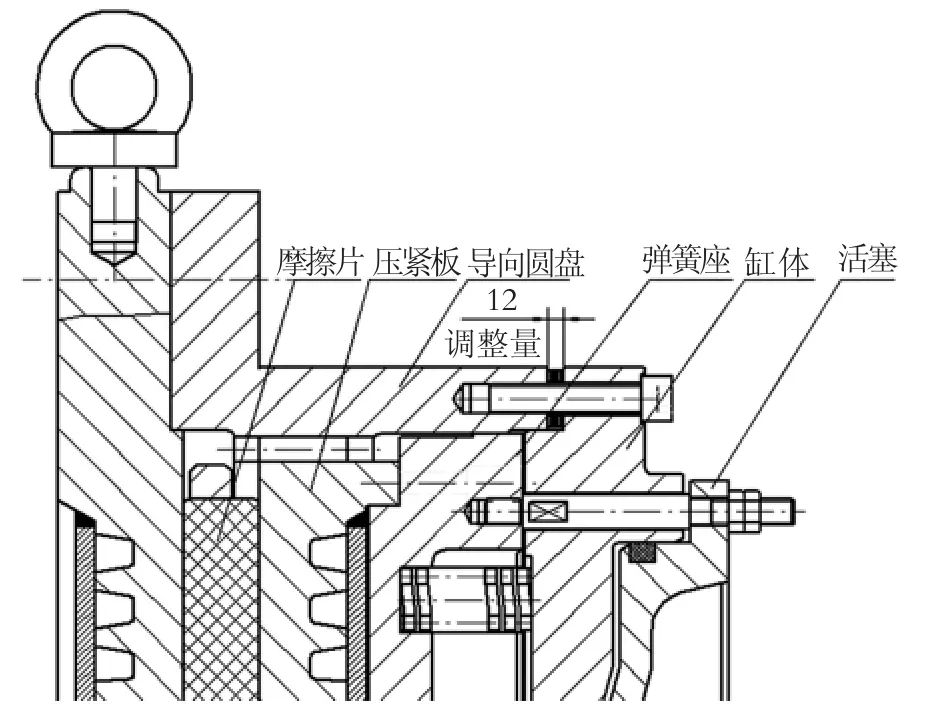

4.4 制動器部分

制動器主要由制動器外殼、活塞、摩擦盤、摩擦塊、壓緊板、導向螺栓、彈簧、凸輪控制器等組成。制動器整體部裝后裝配在機身左側,摩擦盤通過脹緊套與偏心軸連接,摩擦塊鑲嵌在摩擦盤內。凸輪控制器用安裝支架裝配在制動器外側,通過萬向節與偏心軸連接,與偏心軸同步轉動。

滑塊處于禁止狀態時,制動器結合(剎車),壓緊板在彈簧的作用下緊貼摩擦塊,壓緊板、摩擦塊和制動器外殼為緊密連接狀態,從而使摩擦盤和偏心軸處于禁止狀態;滑塊處于運動狀態時,離合器脫開,活塞在壓縮空氣的作用下,克服64個彈簧的力,使壓緊板向制動器外側(機身左側)運動,從而使摩擦盤中的摩擦塊與制動器外殼以及壓緊板完全脫離開來,摩擦盤和偏心軸旋轉的阻力消失,當飛輪和離合器轉動,且離合器貼合后,偏心軸轉動,帶動滑塊運動。制動器部分結構圖如圖3所示。

制動器的脫開與結合靠電磁閥控制制動器的進氣與排氣來實現。制動器與離合器動作先后順序有嚴格要求,所以在程序上和氣路結構上有特殊的設計,使得只有在制動器脫開時,離合器才能結合,離合器脫開后,制動器才能剎車。絕對不能出現制動器與離合器相互動作不協調,造成安全隱患[7]。

凸輪控制器用來檢測偏心軸角度,并將其角度信號傳輸給PLC自動控制系統,PLC自動控制系統根據凸輪信號可以控制離合器結合和脫開、制動器的結合和脫開、下頂料高度保持氣缸的動作等。其信號的發出時間可以通過調整凸輪控制器內部的凸輪角度來修改。

4.5 滑塊及封閉高度調整系統

滑塊及封閉高度調整系統主要由滑塊、承壓偏心銷、承壓偏心銷軸、壓緊桿、壓緊件、前后連接塊、蝸桿、封高調節電機、萬向聯軸器、齒輪軸、傘齒輪副、封閉高度桿、調整指示盤、刻度盤系統等部分組成。

承壓偏心銷上加工有渦輪副,兩側的半圓面與連桿小頭的半圓面和滑塊的內半圓面配合。滑塊與連桿的連接通過承壓偏心銷軸承壓偏心銷實現。由于承壓偏心銷與承壓偏心銷軸不同心,所以封高調節電機通過萬向聯軸器、齒輪軸、傘齒輪副,帶動蝸桿驅動承壓偏心銷轉動時,可以實現壓力機的封閉高度的調整 。調節量可以通過裝在滑塊前面的調整指示盤從刻度盤上直接讀出。

5 結束語

新一代國產HFP2500熱模鍛壓力機,作為轎車用第三代輪轂軸承單元生產的核心主機,其穩定性、可靠性、靜態和動態精度等達到國際水平。其中,用來生產部分形狀規則零件,因重量和體積較小,特別適合采用熱模鍛壓力機并配備步進式機械手進行多工位自動化生產[8]。乘用車常見鍛件采用多工位自動化鍛造工藝,可有效節約鍛造廠家成本,提升核心競爭力,也可大幅降低主機廠的采購成本、機加工成本等綜合運營成本,提高供貨可靠性、產品一致性,提高產品綜合質量,具有可觀的經濟效益和社會效益。

[1]趙旭輝.熱模鍛壓力機的應用現狀分析[J].金屬加工,2014,(5):53-54.

[2]朱元勝,欒新民.常用模鍛設備的結構性能特點及應用發展趨勢[J].鍛壓裝備與制造技術,2007,42(5).

[3]劉繼修.基于ProfiBus現場總線的傘齒輪精密熱模鍛生產線控制系統[J].電力電子技術,2004,(16).

[4]劉宗江,蔣洪海,張國強.45°剖分連桿體毛坯在熱模鍛生產線上的鍛造工藝[J].鍛壓裝備與制造技術,2010,45(1).

[5]陸愛國,朱新武,孫成建.10000kN熱模鍛壓力機有限元分析[J].鍛壓裝備與制造技術,2012,47(6).

[6]楊 健,朱瑞祥.基于單片機齒輪熱模鍛機械手控制系統設計[J].機械設計與制造,2012,(7).

[7]石小榮.多工位齒輪熱模鍛自動化鍛造線 [J].金屬加工,2013,(19).

[8]湯世松,仲太生,項余建.熱模鍛壓力機生產線控制系統的設計[J].鍛壓裝備與制造技術,2016,51(2).

Design of HFP2500 new type of hot die forging press

TANG Shisong,XIANG Yujian,LIU Zhi,ZHOU Zhiwei

(Yangli Group Co.,Ltd.,Yangzhou 225127,Jiangsu China)

The advantages,main parameters,work principle and structure composition of the hot die forging press have been introduced.The machine frame,main transmission system,clutch,brake,slide and close height adjusting system have been analyzed.The hot die forging press has the advantages of reliable structure,stable transmission and high precision,etc.

Hot die forging press;Main parameters;Work principle;Clutch

TG315.5;TP275

B

10.16316/j.issn.1672-0121.2017.04.002

1672-0121(2017)04-0009-03

2017-01-23;

2017-03-05

湯世松(1985-),男,碩士,電氣工程師,主要從事交流伺服運動控制、機器人控制、伺服電機、機電一體化、PLC等研究。E-mail:tangshisong26@163.com