高參數火電機蒸汽管道高溫完整性研究進展

徐連勇 ,趙 雷 ,荊洪陽

(1.天津大學材料科學與工程學院,天津300072;2.天津市現代連接技術重點實驗室,天津 300072)

高參數火電機蒸汽管道高溫完整性研究進展

徐連勇1,2,趙 雷1,2,荊洪陽1,2

(1.天津大學材料科學與工程學院,天津300072;2.天津市現代連接技術重點實驗室,天津 300072)

發展大容量、高參數、高效的超超臨界機組有利于提高現有能源利用率、緩解環境壓力、實現綠色發電。這一趨勢對高溫蒸汽管道設計、制造、使用和可靠性評估提出了新的挑戰。本文概述了針對高參數火電機組蒸汽管道的焊接接頭早期失效、新材料選擇和應用、含缺陷焊接部件壽命評估、殘余應力以及拘束效應的影響、在役部件材料性能測試和可靠性評估以及在役部件延壽理論等,高溫結構完整性評估領域的近期研究進展及工程實踐,并展望了這一領域未來研究發展方向和重要突破點。

高參數超超臨界機組;高溫結構完整性;壽命評估;在役部件;性能測試

1 引言

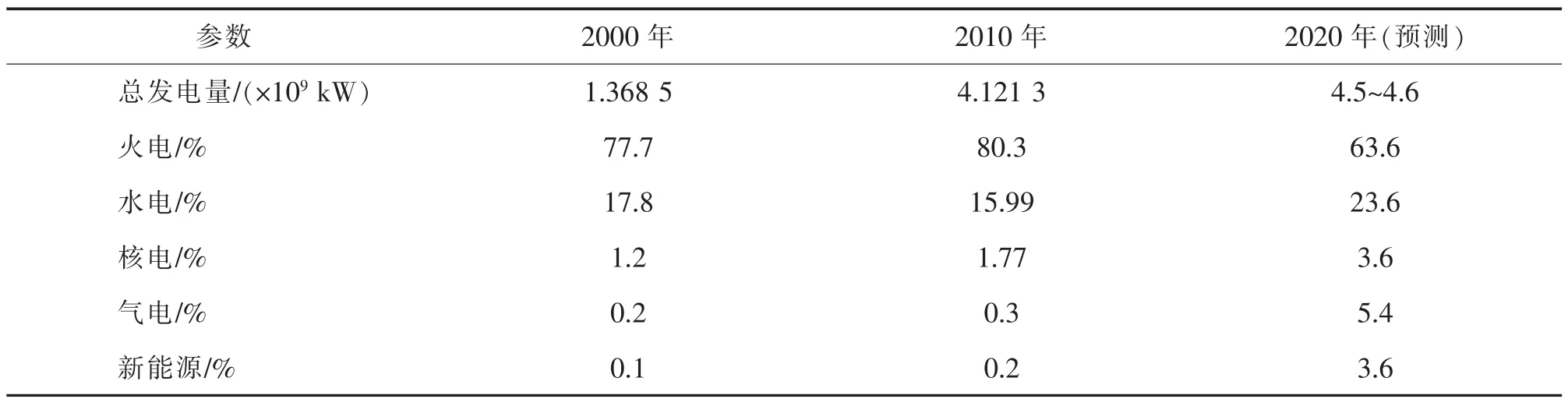

1.1 高參數火電機組的發展

我國的能源現狀是“富煤、缺油、少氣”,因此能源發展以煤為主,電為中心。我國的電力發展包含火電,水電,核電以及清潔能源發電等,其中火力發電研究最早技術也最為成熟,發電穩定不受季節,環境,氣候的影響,燃煤發電機組在未來的一段時間內仍然是絕對主力,預計到2020年火電的總發電量仍能占到60%以上(見表1)。圖1反映的是近幾年來火力裝機容量與電力總裝機容量的對比,然而火力發電帶來了一系列的環境問題,燃煤產生大量的二氧化碳,在溫室效應日益嚴重的今天,二氧化碳的減排已成為很重要的一個課題。除此之外,燃煤還伴隨眾多的粉塵污染,北方的霧霾天氣也受此影響,空氣質量持續下滑,環境壓力與日倍增[1-2]。

表1 中國20年電力構成及預測Tab.1 The development of electric power in recent 20 years in China

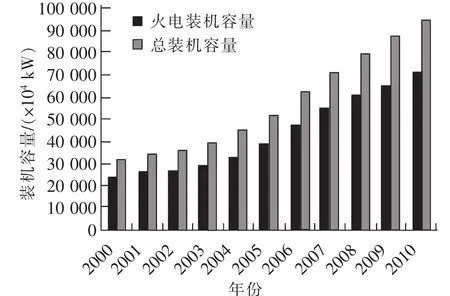

然而隨著我國社會的不斷進步,經濟的不斷的發展,對于能源的需求也越來越巨大,尤其是對電力的需求,可以說工業生產的每個環節都離不開電力的支持。這就要求節能減排,發展新能源,清潔能源;在研制新能源的同時,提高現有能源的使用效率和物質轉化效率是最有效的手段。現代的發電、石油、化工和冶金等工業裝置都向著高溫、高壓、結構大型化的趨勢發展。為保證電力工業可持續發展,加快電力結構調整的步伐,提高機組的熱效率、降低煤耗,實現“綠色發電”的目標,最現實、可行的途徑就是加快建設超超界機組,并配備以常規的煙氣脫硫、脫硝系統。在燃煤機組發電領域,機組參數主要包括溫度和壓力,根據溫度和壓力的不同,發電機組可以劃分為不同的等級。其中蒸汽壓力大于27 MPa或蒸汽溫度大于593℃被稱為超超臨界;還有一種說法認為,機組主蒸汽溫度達到600℃以上的均可成為超超臨界機組。超超臨界機組是一種更先進、更高效的發電技術。隨著機組溫度以及壓力的增加,機組的熱效率提高,在溫度和壓力之間又以溫度提高帶來的效果顯著,經過計算表明,主蒸汽溫度每升高10℃,機組的熱效率可以提高0.25%左右[3]。超超臨界機組隨著溫度升高,機組的熱效率顯著提高,一方面有助于降低煤耗,節約能源,另一方面有助于緩解環境壓力,如表2所示。

圖1 我國總裝機容量和火電裝機容量的變化趨勢Fig.1 The trend of the total electricity capacity and the thermal power capacity in China

表2 不同參數燃煤發電機組的熱效率和煤耗Tab.2 Efficiency and coal consumption for the fossil power plants with different operating conditions

目前,國內已運營的超超臨界機組溫度參數大多在600℃左右。2006年,我國首臺百萬千瓦級超超臨界機組——華能玉環電廠1號機組正式投入運行,主蒸汽溫度達到600℃,蒸汽壓力達到27 MPa。截至目前,國內在運行的百萬千瓦超超臨界機組已達101臺。目前我國正在使用參數為600℃左右的超超臨界機組,提高蒸汽參數會進一步提高機組的運行效率,發電量更大的同時更加節約資源和減少污染排放。近年來隨著歐美各國相繼開展700℃超超臨界技術的研究,2010年“國家700℃ 超超臨界燃煤發電技術聯盟”在國家能源局正式啟動,開啟了我國700℃超超臨界技術的研究。

我國的610~620℃二次再熱機組超超臨界技術也在穩步開展,安徽淮南平圩電廠三期汽輪機再熱蒸汽參數采用610℃,與600℃參數機組相比,只需改進進氣口葉片、中壓汽門等部分關鍵材料。目前在國外已有再熱蒸汽溫度610~620℃的應用業績,如日本橘灣火力發電廠1號、2號機組容量1 050 MW,再熱蒸汽溫度610℃,德國Datteln電廠機組容量1 100 MW,再熱蒸汽溫度620℃。610~620℃參數機組材料的安全性和穩定性得到保障,不存在無法解決的技術問題,在我國大規模的推廣指日可待。然而面對我國資源開發和環境保護的巨大壓力,在“700℃”技術成熟以前,研發大容量高效燃煤發電技術對我國提出節能減排和可持續發展的目標具有現實意義。我國各大電力集團均開始建設600~630℃超超臨界機組,如華能集團浙江長興電廠建設了蒸汽壓力29.3 MPa、蒸汽溫度600℃、再熱溫度623℃的660 MW高效超超臨界火電機組以及神華集團高資電廠計劃新建的高效超超臨界火電機組的設計蒸汽壓力為35 MPa、蒸汽溫度為610℃/630℃/630℃。另外,630~650℃參數機組材料的研制已經初步具備應用的條件,與目前600℃參數機組相比,熱效率可以升高2%~3%,成本無明顯增大。因此適時建設630~650℃參數機組已成為我國下一步的重要目標。

1.2 高溫材料的發展及應用

蒸汽參數的進一步提高會對機組的鋼材性能有更高的要求,需要解決機組鋼材中耐高溫、耐高壓、耐腐蝕、抗氧化及抗蠕變等問題。然而機組蒸汽參數(溫度、壓力)的提高很大程度上受制于高溫耐熱材料的性能,要求金屬具有高的高溫強度,特別是高溫蠕變、持久強度,以及優異的抗高溫氧化、抗高溫腐蝕性能和良好的組織穩定性等,同時也要求材料有良好的抗熱疲勞性能和冷、熱加工工藝性能,特別是良好的焊接性能等[4]。

而目前這些在建600~630℃超超臨界機組,仍是使用T/P92馬氏體耐熱鋼。T/P92鋼(9Cr-0.5Mo-1.8WVNb)在原有T/P9l鋼基礎上發展而來。與T/P91鋼相比,T/P92的蠕變強度進一步提高,使用溫度上升,具有很高的高溫持久強度,優良的抗蒸汽氧化性能,良好的導熱性,熱膨脹系數小以及低成本,適用于制作蒸汽溫度在580~600℃之間、最高溫度在600~620℃的鍋爐本體過熱器、再熱器。但T/P92鋼使用溫度上限就是600℃,超過這一溫度T/P92將面臨持久強度不足和抗環境腐蝕(流動的超超臨界蒸汽和/或多種煤灰腐蝕)性能不足的問題。對于小口徑鍋爐管系,在T92之上可以采用奧氏體耐熱鋼管制造過熱器和再熱器,奧氏體耐熱鋼管可以在600~650℃蒸汽溫度段使用。但是奧氏體耐熱鋼只能用于小口徑鍋爐管制造,由于其熱傳導性能差和熱膨脹系數大,不能用于制造大口徑鍋爐管和其他大型厚壁構件。如用鐵鎳基或鎳基耐熱合金制造600~650℃溫度段的大口徑鍋爐管,則成本過高。

研發可用于600~650℃溫度段新型馬氏體耐熱鋼、開發新型馬氏體耐熱鋼的大口徑鍋爐管和大型厚壁構件,以使超600℃等級超超臨界火電機組的批量建設具有經濟性和可行性,是解決目前超600℃等級超超臨界火電機組的瓶頸性方法之一。日本國立物質材料研究所(NIMS)較早開始研究650℃新型馬氏體耐熱鋼,鋼鐵研究總院和寶鋼在國內率先開展相關650℃新型馬氏體耐熱鋼研究工作,日本新日鐵住金公司也在該領域開展了研究工作。NIMS開發的650℃馬氏體耐熱鋼代號為MARBN鋼(9Cr-3W-3CoVNbBN);鋼鐵研究總院研制的650℃馬氏體耐熱鋼代號為G115鋼(9Cr-2.8W-3C℃uVNbBN);日本新日鐵住金的馬氏體耐熱鋼代號為SAVEl2AD(9Cr-3W-3CoNdVNbBN)[5]。G115鋼是由鋼鐵研究總院和寶鋼共同研發的具有自主知識產權的650℃馬氏體耐熱鋼[6-7],在研發該鋼管過程中,采用了“選擇性強化”設計理念,通過合理控制B和N的配比有效控制M23C6碳化物在服役過程中的長大速率,在Nb和V之外通過添加適量Cu元素進一步增加析出強化效果,通過把W含量從3%調低到2.8%,來提高服役過程中的沖擊韌性。G115鋼具有優異的630~650℃溫度區間組織穩定性能,具有優異的高溫蠕變性能和抗蒸汽氧化性能,650℃溫度下其持久強度是P92鋼的1.5倍,其抗高溫蒸汽氧化性能和可焊性與P92鋼相當,有潛力應用于630~650℃溫度段大口徑管和集箱等厚壁部件以及630~650℃小口徑過熱器和再熱器管的制造。目前已經完成了大厚壁鋼管的工藝試制工作,更接近于工程應用。

1.3 影響高溫部件可靠性因素

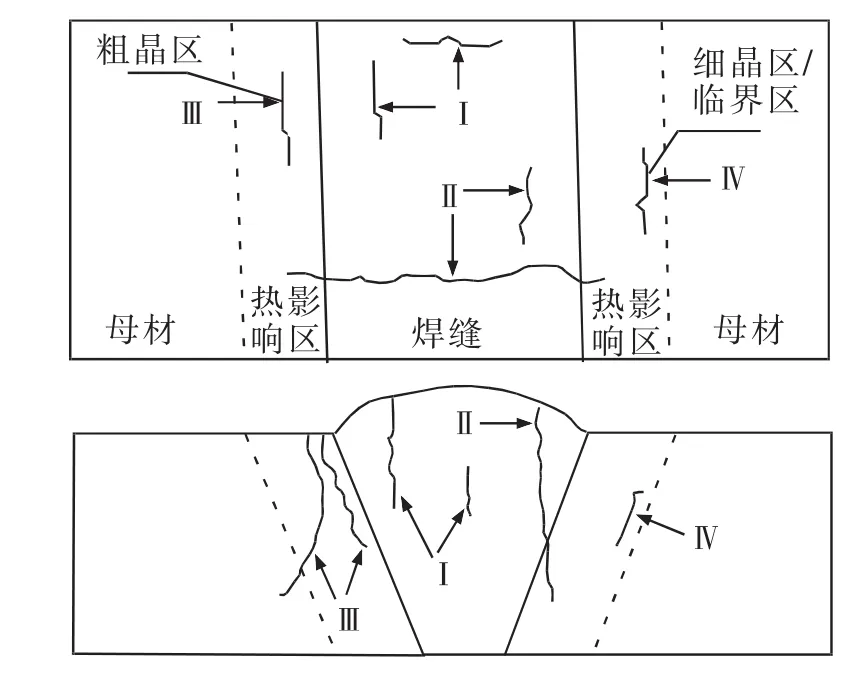

高溫部件可靠性一方面取決于所使用材料的高溫強度,包括高溫蠕變強度、高溫抗氧化性能以及高溫抗腐蝕性能等,良好的高溫強度可以抑制材料長期服役下的劣化。對于超超臨界機組常用的P92鋼的長期蠕變性能相較P91鋼得到很大提高,但其焊接接頭的蠕變性能仍與其它Cr-Mo鐵素體鋼類似,已導致早期失效,制約著P92鋼構件的設計參數。對于Cr-Mo耐熱鋼焊接接頭,國際上通常將其焊接熱影響區分為粗晶區(CGHAZ,臨近熔合線)、臨界區(ICHAZ,臨近母材,又稱為不完全重結晶區)和細晶區(FGHAZ,位于粗晶區和臨界區之間)等3個微區,通常又將細晶區和臨界區稱為第IV區。對于耐熱鋼的蠕變破壞,國際上通常根據蠕變裂紋產生的位置來進行分類,共分為4種類型[8-10],如圖2所示。

Ⅰ型開裂——蠕變裂紋出現在且局限在焊縫金屬中;

Ⅱ型開裂——蠕變裂紋出現在焊縫金屬中,并從焊縫金屬中向母材中發展;

Ⅲ型開裂——蠕變破壞發生在粗晶區內;Ⅳ型開裂——蠕變破壞發生在細晶區或臨界區中,即Ⅳ區。

對于Cr-Mo耐熱鋼焊接接頭,高溫強度最弱的實際上是其熱影響區 (HAZ)“第四類區”(Ⅳ區),蠕變斷裂經常發生在這個區域內,通常將這種蠕變破壞稱為Ⅳ型開裂,它具有很快的蠕變孔洞形成速度,往往導致構件的早期失效,是一種惡性的蠕變破壞。因此,長期高溫下服役的耐熱鋼焊接構件的IV型蠕變失效受到世界各國專家學者的廣泛關注。

對于Cr-Mo耐熱鋼來說,在實際服役運行條件下,焊接接頭的總體性能是決定結構性能的關鍵,而焊接熱影響區是接頭性能最弱的區域,而不是焊縫金屬本身。為了保證高溫焊接接頭的可靠性,分析焊接接頭的失效機理,改善焊接工藝參數;焊接不可避免存在殘余應力,尤其是大后壁高溫部件,焊后熱處理難以保證內外壁溫度均勻,也很難進行整體熱處理,發展局部熱處理工藝,是降低耐熱鋼焊接接頭殘余應力水平的重要措施。

另一方面,超超臨界機組中高溫部件尺寸大、形狀復雜、制造難度高,在制造過程中不可避免存在缺陷和裂紋。特別是高溫部件中存在大量的焊接結構,它們是產生缺陷和裂紋重要來源之一。焊接過程中控制不良,極易產生氣孔、夾雜、未熔合、未焊透等缺陷和裂紋;同時耐熱鋼焊接接頭在高溫服役過程中還會在接頭的薄弱區萌生新的缺陷和裂紋[11-13]。這些裂紋在高溫長期服役情況下也會發生擴展,加速蠕變失效降低構件的設計壽命。設備的直接更換會導致巨大的經濟損失。因此,無法對所有含有缺陷的構件進行替換,需要對含缺陷后結構的裂紋擴展剩余壽命進行預測,然后合理的安排構件更替。預測含缺陷構件的蠕變裂紋擴展壽命不僅可以為合理安排構件的維修提供理論依據,同時也是保證其高溫結構完整性的重要手段[14-16]。

圖2 耐熱鋼焊接接頭的裂紋類型Fig.2 Crack types in heat resistant steel welded joint

2 P92鋼焊接接頭蠕變失效以及改善措施

2.1 P92鋼焊接接頭蠕變失效

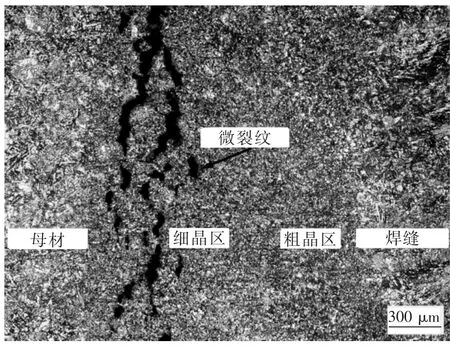

對于9%~12%Cr鋼,焊縫金屬的蠕變強度要求至少母材的強度相匹配,通常高于母材,因此蠕變失效往往發生在母材或HAZ中。施加應力在100 MPa以下時,發生在熱影響區IV型失效占主導地位。斷裂位置從母材向HAZ的轉變與試驗應力和溫度有關,其中應力的影響更大。P92鋼在高溫、高壓長期服役下容易在焊接接頭的細晶區發生典型IV型開裂,如圖3所示[11]。

圖3 P92鋼焊接接頭的典型IV型開裂形貌Fig.3 Type IV crack in P92 welded joint

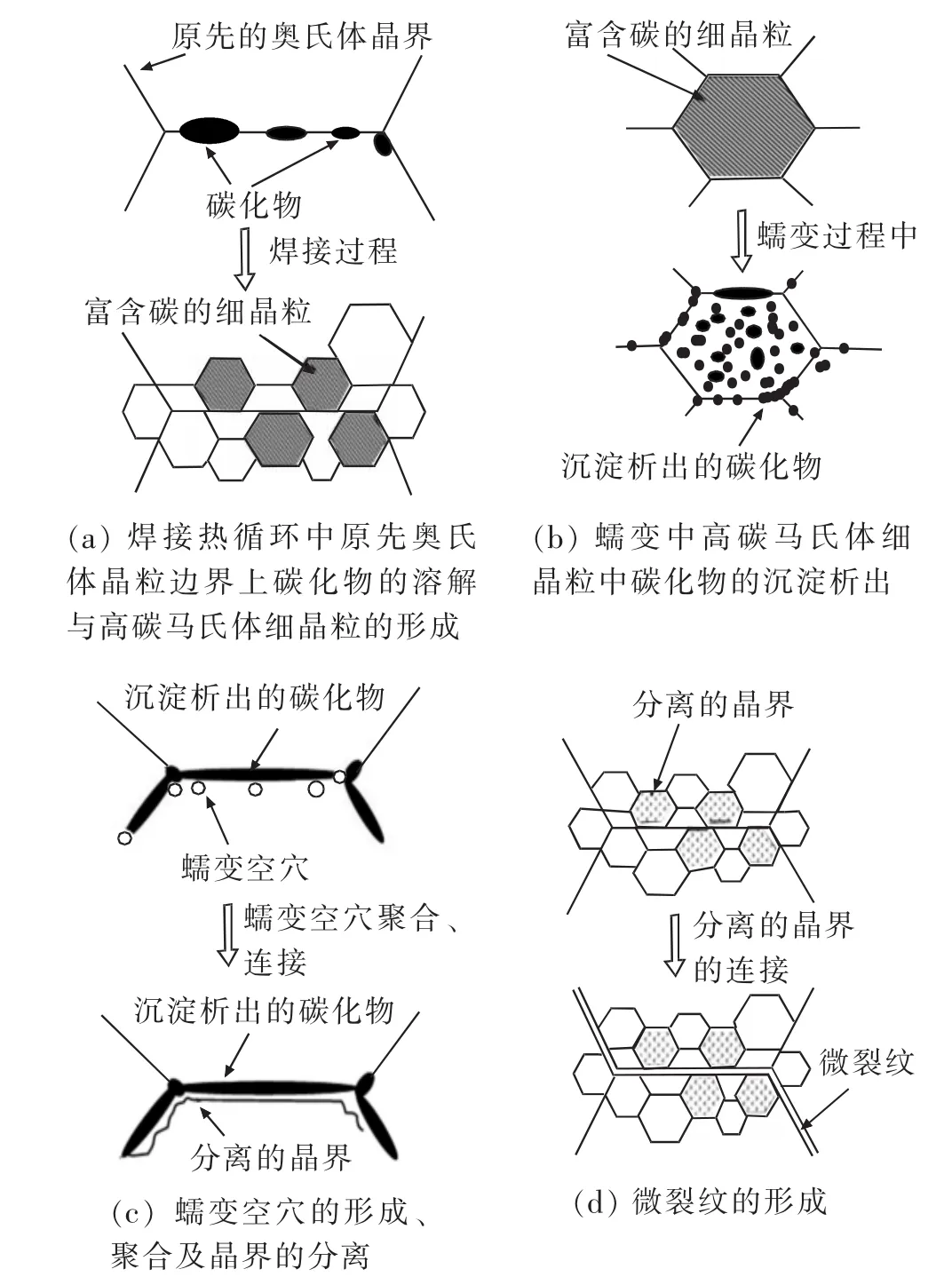

P92鋼焊接接頭IV型蠕變開裂過程如圖4所示,可認為是P92鋼焊接接頭細晶區的蠕變損傷過程,其蠕變損傷演化的過程中碳化物的形成與粗化對P92鋼焊接接頭的IV型開裂有很重要的影響[17-18]。因此,通過提高相變前原先奧氏體晶界上碳的分布,可以對粗大碳化物的形成起到一定的抑制作用。盡管焊后對P92焊接接頭進行了熱處理,但仍然有部分殘留的粗大碳化物存在,并成為IV型開裂的根源。如果在焊接過程中能夠完全溶解這些碳化物,那么IV型開裂可能得到抑制。為了使得碳化物能夠完全溶解,焊接前對P92鋼管的正火處理需要保溫很長時間。但是,保溫時間的延長會導致焊接接頭機械性能下降,不能滿足使用要求。而適當增加焊前正火熱處理的次數,每次時間不必過長,可以在保證不降低焊接接頭機械性能的前提下,使得在焊接過程中盡可能完全溶解碳化物,從而提高P92鋼焊接接頭的蠕變性能提高,抑制焊接接頭IV型開裂[13]。

Abe等[19]分析了施加應力對IV型失效傾向,當應力大于100 MPa時,焊縫的蠕變性能接近母材;焊縫和母材蠕變壽命的差距隨試驗應力減小而增大,直到一個臨界低應力水平,焊接接頭的破斷壽命接近模擬HAZ試樣。Zhao等[13,20]結合連續損傷本構模型(CDM),采用數值模擬的方法分析了P92鋼焊接接頭蠕變過程中損傷累積過程以及應力應變的演變。P92鋼焊接接頭中細晶區損傷發展速度最快,這是由于細晶區的抗蠕變性能較差,蠕變應變速率較高,蠕變應變比較大[21],而與其相鄰的母材、粗晶區的蠕變應變速率較小,細晶區的繼續變形受到周圍區域的擠壓,使得即使在承受單軸載荷下,在焊接接頭產生了比較大三軸應力狀態,且集中在細晶區。高的應力三軸度會加速空穴的運動[22],進而加速蠕變空洞的萌生、發展和長大[23],導致P92鋼焊接接頭易在細晶區發生早期失效。另外,盡可能采用窄間隙、低熱輸入的焊接工藝方法,可以減小細晶區的寬度,抑制細晶區的應力集中程度,從而有效降低早期失效傾向,延長焊接接頭的服役壽命[24]。

2.2 焊后局部熱處理

P92鋼合金元素含量高,對焊接技術要求比較嚴格,焊接工藝選擇不當時,容易出現沖擊韌性降低、熱影響區軟化甚至出現IV型裂紋等問題。隨著P92管道壁厚的增加,給焊接、熱處理、探傷等操作帶來了很多的新困難,例如會引起熱應力的劇增,且加劇了管道的熱疲勞損傷。焊接接頭是影響機組運行安全的最薄弱環節,如果其質量得不到保證,不僅P92的優勢發揮不出來,而且對機組后期運行的安全性帶來嚴重威脅。

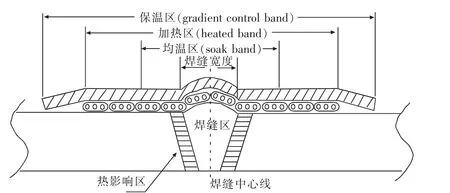

焊后及時進行熱處理操作是非常必要的,它對提高焊縫的沖擊韌性和蠕變斷裂強度有著重要的影響。國內外的大量案例表明,P92鋼的使用性能對施工工藝比較敏感,即使焊接質量優良,焊后熱處理操作不當時,也會導致常溫和高溫性能惡化,構件在服役過程中有可能發生早期失效故障。焊后熱處理可降低焊接殘余應力,改善焊縫和熱影響區組織,提高焊接接頭和母材的性能,穩定結構的形狀和尺寸等。但是隨著結構尺寸的逐漸增大,以及復雜的實際工況,往往難以進行整體焊后熱處理,通常采用局部熱處理方法,如圖5所示。管道局部熱處理過程中,均熱區、加熱區和保溫區分別是3個重要的區域。

國外不同壓力容器標準和規范中規定的不同局部熱處理加熱寬度要求不相同,如表3所示,其中t指管道壁厚,R指管道內半徑。在焊后局部熱處理過程中,由于國內外相關標準對局部加熱范圍和加熱方法的描述存在差異,也會給局部熱處理工藝的制定和產品驗收造成爭議[25]。

圖4 P92鋼焊接接頭IV型開裂機制Fig.4 Fracture mechanism of type IV crack in P92 welded joint

圖5 管道局部熱處理示意圖Fig.5 of local heat treatment for pipes

表3 國外局部熱處理加熱寬度公式的比較Tab.3 Comparisons for the specific requirements for heated band during local heat treatment process

Xu等[26]基于局部熱處理的數值計算和分析程序,分析了大量不同管道規格下加熱區以及保溫區長度對熱處理效果的影響,并提出了實際工況下厚壁P92管道焊后局部熱處理加熱面積規范,如公式(1)所示,克服了國內外現行標準規范的不足,可用以指導P92管道焊后局部熱處理工程實踐。

式中:R代表管道內徑;t代表管道的厚度。王學等[27]分析了空氣流動對局部熱處理效果的影響,提出對熱處理溫度要求很高的P92管道,焊后局部熱處理時應限制管道內空氣流動,或在選取熱處理參數時考慮空氣流速的影響。

為了保證大尺寸部件焊后局部熱處理的效果,除了在實施過程中,嚴格控制加熱寬度、保溫寬度以及控制空氣的流動,同時應多布置測溫點,實時監控內外壁的溫度曲線,控制內外壁溫差,保證焊后熱處理的效果。除此之外,開發先進的新型焊后熱處理設備(如可實現大厚壁構件中頻感應加熱設備)以及研制焊后熱處理實時監測及反饋系統,也是目前局部熱處理的發展趨勢。

3 在役管道及焊接接頭材料老化狀態評估

在役設備性能評估和結構完整性評定是保證設備安全運行的重要課題。由于這些設備長期處于復雜的服役環境,受到拘束應力、熱應力、腐蝕、化學等因素的作用,往往使得材料性能發生變化,例如核輻射下反應堆材料性能的降低、火電設備高溫服役下材料性能的劣化、高溫燃氣輪機材料斷裂韌性的降低等。通常進行結構完整性評定時,在無法確定材料實際性能的情況下,往往是根據材料的標準值或參考文獻的數據,推算出材料性能的最低值,這樣也可能導致過于保守的估計而不能充分發揮設備的潛力。為了準確進行設備的剩余壽命預測和結構的可靠性評定,必須采用材料實際性能作為判斷和評估的依據,否則帶來不安全的隱患。

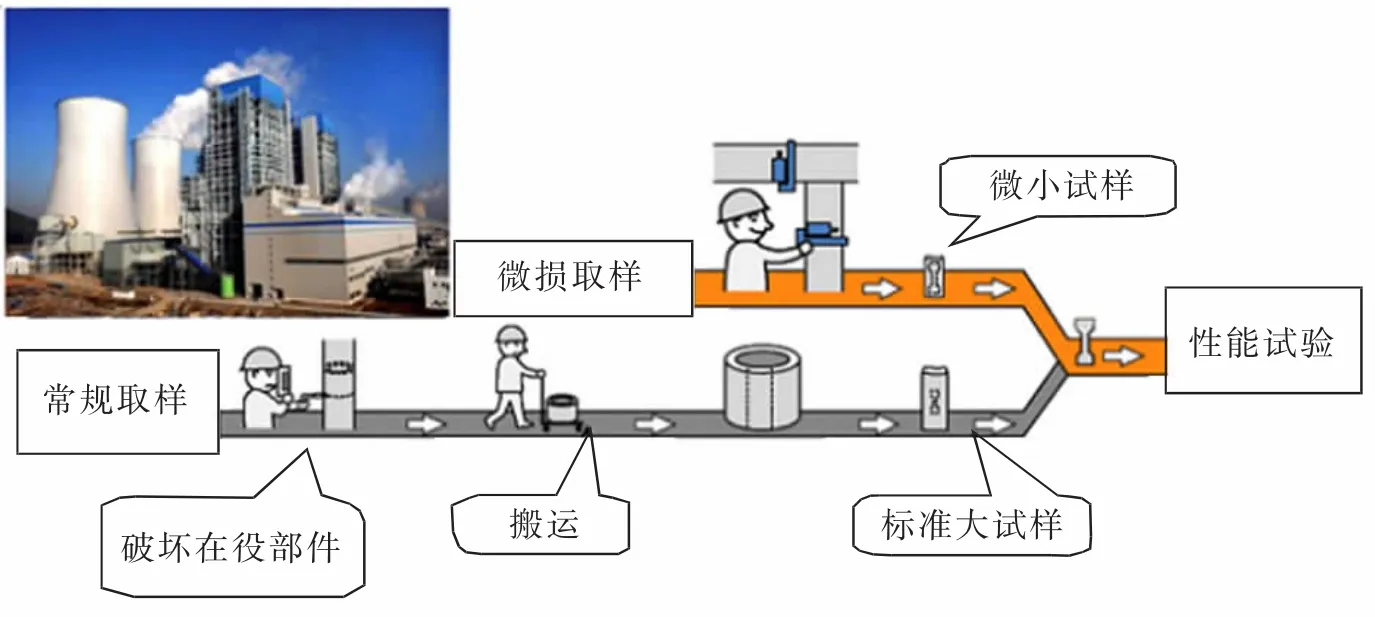

目前常規的評估在役設備材料性能的方式主要有:傳統無損檢測方法和取樣試驗方法。這兩種方法在在役設備評估中發揮著作用,但兩者各自有其局限性。傳統無損檢驗方法如覆膜金相和里氏硬度計,雖然操作簡單、無損,但是所知的信息量有限,也不足夠精確,尤其是近年來隨著工藝裝置向高溫、高壓趨勢發展,帶來大量新型材料的應用,這些新材料使用時間短,對其材料性能把握不是很充分,傳統的金相分析在老化評估方面己不能滿足要求,需要TEM、SEM等更深一步的微觀組織分析。傳統取樣試驗法為了評估在役設備服役后的材料性能,往往采用破壞性試驗,即要獲得材料性能在長期高溫高壓運行后的材料劣化狀況,就需要從在役設備上截取足以完成性能試驗的一塊試驗段。這種方法雖然可以獲得材料服役后各種性能參數,但對大多數設備來說,這種做法是不允許的;此外破壞取樣后還需要采用焊接方法修復,容易引起附加的二次危害,嚴重制約了在役設備材料性能評估技術的應用。為了評估在役設備材料性能演變,迫切需要研發一種便攜式且不具破壞性的微小損傷取樣設備,如圖6所示。

圖6 在役部件性能測試示意圖Fig.6 Illustration of the mechanical properties measurement for in-service components

3.1 微試樣測試技術

微試樣測試技術就是采用小尺寸試樣,以微小損傷的代價評價材料的性能。常見的有:微斷裂韌性試驗,采用微小夏比V型試樣、SENB試樣和CT試樣的斷裂韌性試驗;微試樣拉伸試驗以及小沖孔試驗技術[28-30]。微試樣試驗技術所需試樣尺寸小,可以直接從在役設備上制備,對設備損傷小,既可以用來研究金屬材料、復合材料、無機材料以及研究涂層的性能,同時配合微損傷取樣設備可以實現在役管道以及焊接接頭的材料老化程度分析。

1)微斷裂韌性試驗。斷裂力學方法是評估壓力容器、管道等結構完整性常用方法。斷裂力學評定需要涉及設備的服役壓力、材料的強度和斷裂韌性如J、CTOD、KIC和FATT等。材料的斷裂韌性一般通過CT、SENB和夏比沖擊試樣獲得。對于一些實際結構,可能由于尺寸限制,無法制備標準規定的最小尺寸的常規試樣。因此,微小夏比V型、SENB和CT試樣的斷裂韌性試驗方法得以發展,可采用小尺寸試樣進行試驗,通過建立與常規試驗結果的對比關系,間接的獲得材料的斷裂韌性[31-32]。這種方法目前在核電中應用較為廣泛,還可以使用在無法破壞性取樣的設備上。Maloy[33]和Jia等[34]利用這種方法研究了核電受輻射材料的斷裂韌性。

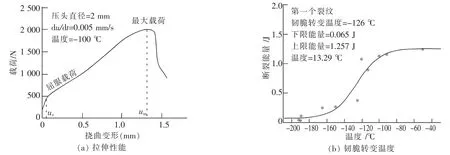

2)微拉伸試驗。微拉伸試樣形式和常規的拉伸試樣形式相同,區別是試樣的直徑更小或者寬度更窄,可以小到2 mm[35]。對于不能加工或者不易加工標準拉伸試樣的材料,可以采用微拉伸試樣獲得拉伸性能。微拉伸試樣既能反映材料局部特性,也可以用來研究結構不均勻材料的力學性能。微拉伸試樣示意圖如圖7所示。

微拉伸試驗可以用來分析:①焊接接頭不同區域的材料性能以及各區域性能的梯度變化情況;②小截面半成品的材料性能測試;③無法制備標準尺寸試樣的材料的力學性能分析,如失效分析;④小尺寸焊接接頭的力學性能測量,如激光焊件、等離子束焊件;⑤微型元件的力學性能測量,如電子封裝件。

圖7 微拉伸試樣示意圖Fig.7 Illustration of the micro tension sample

此外,微拉伸試樣不僅可以分析材料常溫力學性能,還可以用于高溫力學性能以及高溫蠕變性能的測量。初瑞清等[36]用結構均勻的X60鋼測試了微拉伸試樣的拉伸強度的可靠性,發現試樣尺寸對拉伸強度的影響很小,微型試樣測量結果與標準全厚尺寸試樣測量結果的差別不大。Zhao等[37]利用有限元模擬和試驗相結合的方法,分析了微拉伸試樣的尺寸和幾何形狀對材料力學性能的影響,為微拉伸試驗提供指導。Nogami等[38]利用微試樣研究了鐵素體材料的疲勞性能,以及試樣的尺寸和形式對疲勞性能的影響;對于圓棒試樣,試樣尺寸和形式對疲勞性能沒有影響;對于板材試樣,試樣尺寸沒有影響,試樣形式有影響。因此,其建議采用圓棒型的微試樣評估材料的疲勞性能。

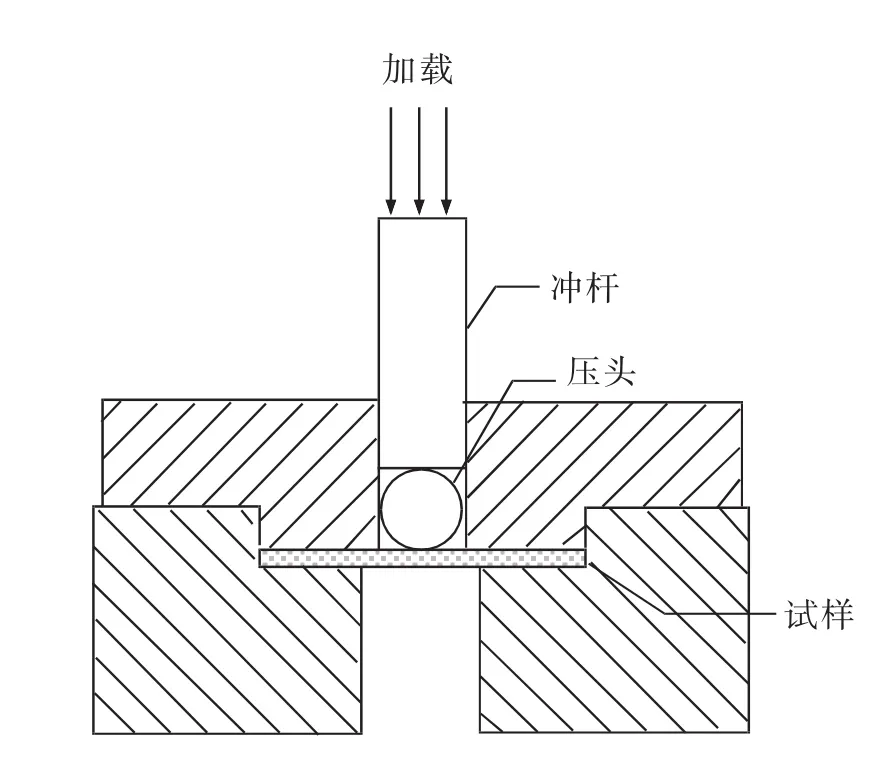

3)小沖孔試驗技術。小沖孔試驗技術是在上世界80年代,美國AMES實驗室Baik等[39]為評定核電受輻射材料的性能開發的。小沖孔試驗裝置的示意圖如圖8所示,主要由沖桿、壓頭、上下固定平臺、加載裝置和測量裝置構成。試樣的形式主要有圓形和方形兩種,試樣的尺寸一般是厚度0.1~0.5 mm,直徑(邊長)3~10 mm。壓頭的形式主要有球形、錐形和圓柱形,目前廣泛應用的是球形壓頭,一般是由陶瓷加工而成。其基本原理就是利用沖桿以恒定的速率或者在恒定的載荷下沖壓薄片試樣,記錄試樣從變形到斷裂整個過程中的載荷-位移 (或者變形撓度)數據,并借此分析和獲得材料各種性能的試驗方法。

基于小沖孔試樣變形的理論分析,就可以獲得材料的常規力學性能,如抗拉強度、屈服強度、斷裂韌性、韌脆轉變溫度等。Okada和García等[40-41]研究了小沖孔試驗結果和常規試驗結果兩者之間的聯系,分析了兩者試驗曲線的異同,利用載荷-位移曲線獲得材料的屈服強度和抗拉強度等性能。Bulloch[42]和Fleury[43]等利用該技術了研究了未服役材料以及服役材料的韌脆轉變溫度,建立了描述小沖孔試驗測定的韌脆轉變溫度(TSP)與標準試驗測定的韌脆轉變溫度(FATT)之間關系的經驗公式

式中:α和β都是無量綱參數。

Cuesta[44-45]和Turba[46]等利用含裂紋的小沖孔試樣分析了材料的斷裂韌性,并分別針對脆性材料和韌性材料建立了小沖孔試驗的有效斷裂應變和斷裂應力與常規的材料脆性斷裂韌性KIC以及材料延性斷裂韌性JIC之間的關系。

圖8 小沖孔試驗示意圖Fig.8 of small punch testing

式中:εsp,σsp是試樣的應變和應力;k,c,J0均是材料參數。

Yang等[47]結合有限元和LS-SVM逆分析方法利用小沖孔方法分析了Incoloy800 H鎳基合金的力學性能。Martínez-Paeda[48]分析了不同類型含缺口的小沖孔試樣獲得斷裂韌性,并從應力三軸度和可加工性方法推薦了一種合適尺寸的小沖孔試樣,可以很好地測量和分析材料的斷裂性。基于小沖孔試驗過程中測量的撓曲變形曲線,可以獲得材料的屈服強度和抗拉強度[49-50]。Bruchhausen等[51]綜述了利用小沖孔試樣獲得材料應力-應變曲線以及韌脆轉變溫度的研究進展,如圖9所示。Alegre等[52]綜述了現有利用預制裂紋小沖孔方法獲得材料斷裂韌性的方法,包括小沖孔試樣的形式、最優初始裂紋長度、CTOD的測量方法、能量釋放率以及J積分的有限元分析方法。

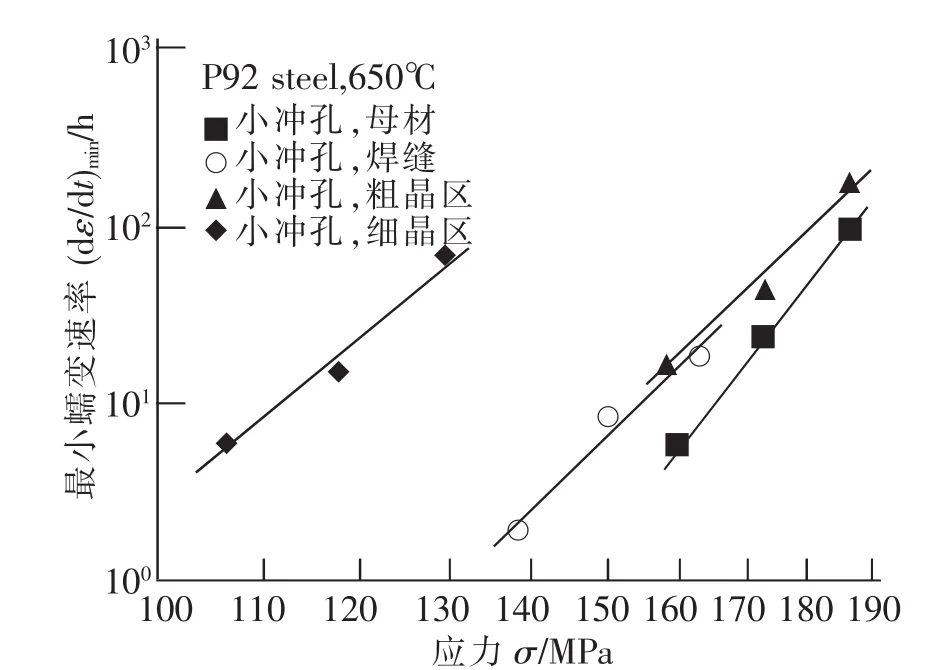

圖9 小沖孔典型曲線Fig.9 Typical curve of the small punch testing

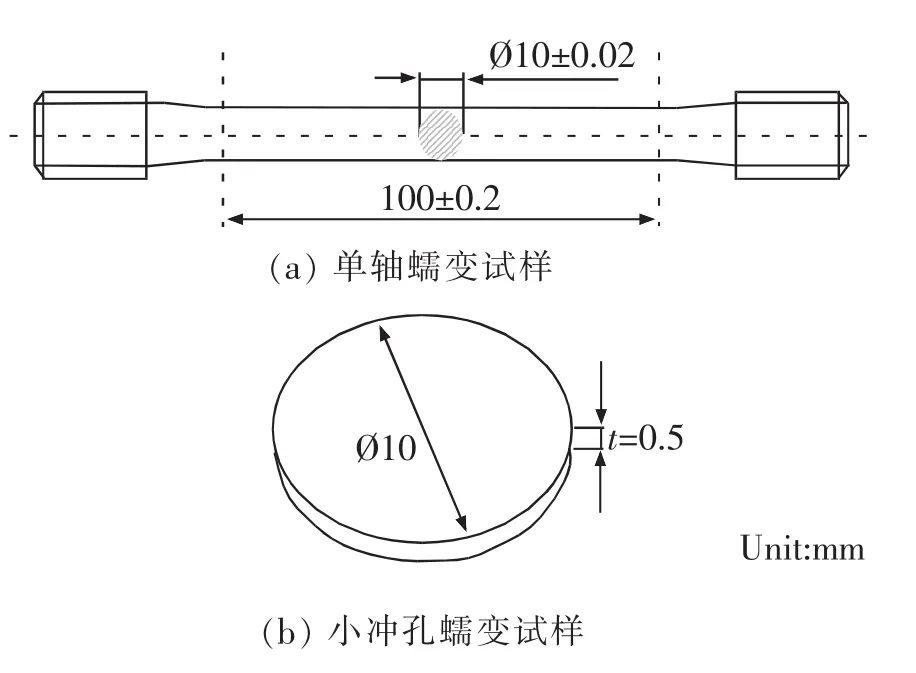

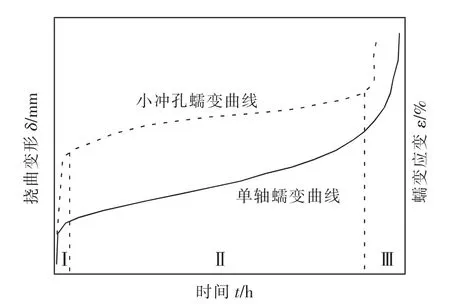

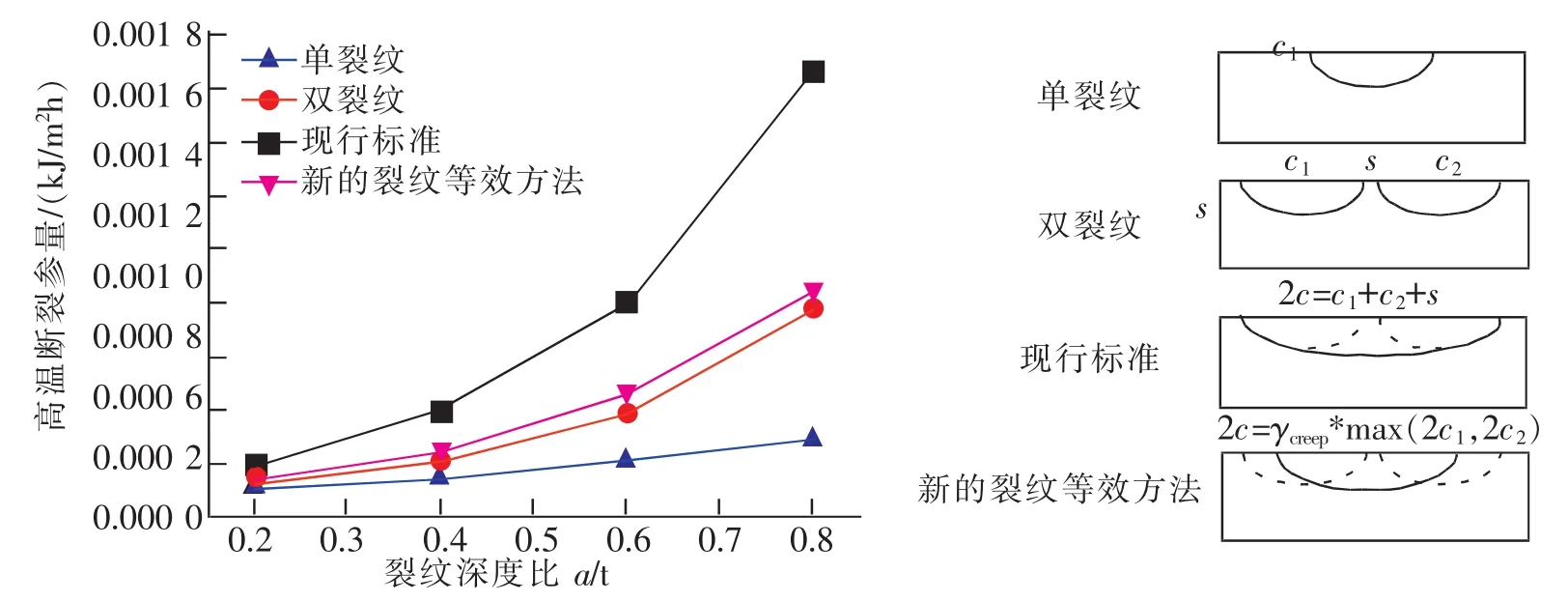

4)小沖孔蠕變試驗技術。小沖孔蠕變試驗技術是在小沖孔試驗技術上發展起來的,針對材料高溫蠕變性能的測量和分析,用以評估高溫構件的完整性[53]。由于小沖孔試樣的尺寸,要遠小于常規所使用單軸蠕變試樣的尺寸如圖10所示,為實現材料在役高溫蠕變性能的測試提供了有利支持。其基本原理和小沖孔試驗一致,只是其試驗環境為高溫環境,且一般需要氬氣的氣體保護防止試樣的氧化。小沖蠕變試驗曲線和常規蠕變試驗曲線對比如圖11所示。

圖10 蠕變試樣的形狀和尺寸Fig.10 Comparison of creep testing samples

圖11 小沖孔蠕變曲線和單軸蠕變曲線對比Fig.11 Comparison of the creep curve between small punch creep and uniaxial creep

根據小沖孔試樣的變形過程,可以獲得小沖孔蠕變時施加載荷FSP和試樣承受等效應力σeq的關系[54]

式中:RSP是壓頭的直徑;t0是試樣的初始厚度;r是變形區域的半徑;KSP是一個無量綱的相關系數,取決于材料本身。因此,利用小沖孔蠕變試驗技術也可以獲得材料的破斷時間和承受應力的關系,進而評價材料的剩余壽命[55-56]。

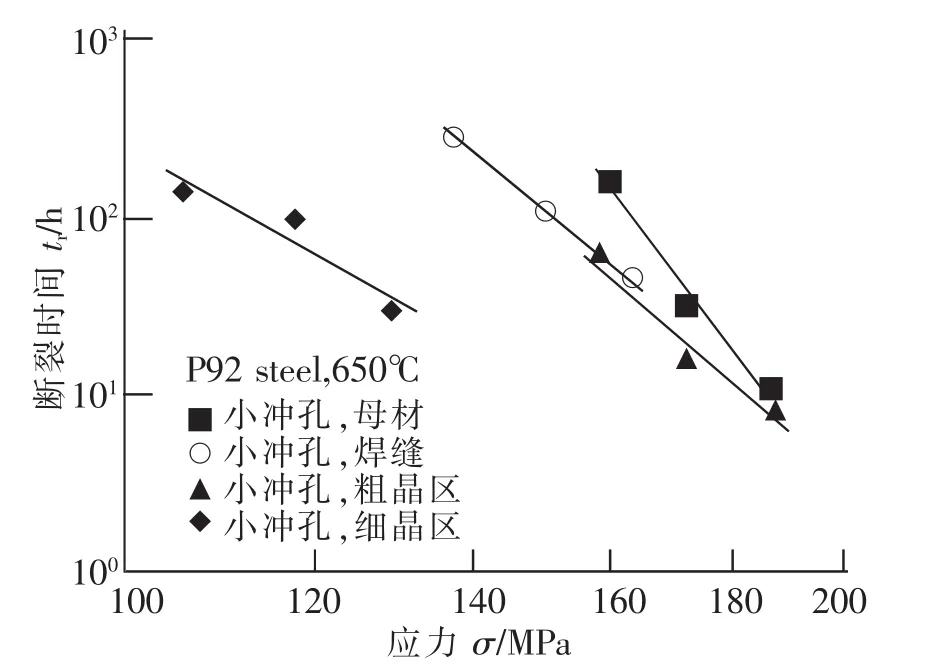

目前,美國、中國等不同國家的電力研究院和試驗室,如DEN、EPRI、IMT、IPM、CISE、JRC及IMMT等已經在開展小沖孔蠕變試驗技術評估材料的高溫蠕變性能,并逐漸延伸評估在役設備的使用安全性和剩余壽命評估。Zhou和Zhai等[57-58]利用有限元計算的手段,研究了小沖孔試樣的厚度、直徑、載荷水平、壓頭直徑、溫度以及保護氣體對小沖孔蠕變試驗結果的影響,且研究了小沖孔蠕變試驗過程中的變形情況,進一步明確了小沖孔蠕變變形的機理。對于超超臨界機組新型耐熱鋼P91、P92鋼的焊接接頭高溫服役時,易在接頭的細晶區發生IV型早期開裂失效。Komazaki和Kato、Zhao等[21,59-60]利用小沖孔蠕變試驗技術分析了焊接接頭各個微區(細晶區、粗晶區、母材和焊縫金屬)的高溫強度如圖12和圖13所示,試驗得到的材料高溫強度和常規蠕變試驗的結果具有一致性,可以用來評價焊接接頭服役時的壽命。

圖12 小沖孔蠕變試驗獲得焊接接頭各微區的應力和破斷時間的關系Fig.12 Relationship between stress and rupture time obtained from small punch

圖13 P92鋼焊接接頭各微區的最小蠕變速率和應力的關系Fig.13 Relationship of small creep strain rate and stress for the distinct zones in P92 steel welded joint

Izaki等[61]利用該技術評估了服役后2.25Cr-1Mo鋼過熱器的高溫性能,并評估了設備的剩余壽命。Yang等[62]利用小沖孔試樣測試了鎳基合金800H的蠕變性能,還提出了基于能量法的壽命預測模型[47]。Kumar等[63]分析了316H的蠕變性能。Zheng等[64]等結合θ法壽命預測和小沖孔測試技術,分析并預測了服役Cr-Mo鋼的剩余壽命。陳玉新[65]利用小沖孔蠕變試驗機研究了CrMoV鋼的蠕變性能,分析了氣體流量的影響、小沖孔的撓曲變形和蠕變損傷。莊法坤[66]利用三點彎、懸臂梁和固支直桿彎曲小試樣蠕變試驗方法,通過理論分析、數值模擬和試驗研究相結合的方法,研究了3種小試樣方法測量材料蠕變性能的可行性。

3.2 微損傷取樣技術的發展

小試樣試驗技術評定服役構件的材料性能,首先需要解決取樣問題,美國、英國、日本、中國等國家均開展了取樣器的研發工作,可以實現從在役設備上直接切割材料,進行小試樣試驗測試,解決了在役設備材料性能測試的難題。

目前在役設備取樣技術主要分為兩種:機械切割和電火花切割。美國最早針對微試樣測試技術研制取樣設備。美國的FaAA Products Corporation公司開發了機械式切割的取樣機,如圖14所示;英國的Rolls Royce公司獲得在歐洲的生產和銷售權,并進行了改進如圖15所示。該設備進行一次取樣,需要1 h左右,切取試塊的直徑為20~25 mm,切割深度可調。

圖14 機械式取樣設備Fig.14 Mechanical sampling equipment

圖15 Rolls Royce公司研制的機械式取樣設備Fig.15 Mechanical sampling equipment produced by Rolls Royce

意大利電力研究院開發了電火花切割式取樣機,采用特殊制造的鉬絲,利用電火花放電的原理,從在役設備切割微小尺寸試樣。該機可提供工程服務,但非定型產品,體積較大,不易運輸。近年來日本Kyushu電力公司和Kobe材料實驗室聯合成功開發了電火花切割取樣機,相比意大利電力研究院的體積較小,比較靈巧使用,如圖16所示。切取試樣長約35 mm,寬約6 mm,厚度約3 mm。但切割時間比較長,需要3 h左右。此外,由于電火花方法,既需要在在役設備上開槽,且切割過程中還需要冷卻水。尤其是切割鉬絲容易斷,使用不方便。歐洲科技發展公司購買了該設備,目前提供國際上服務。

圖16 日本研制的電火花式取樣設備Fig.16 EDM sample equipment from Japan

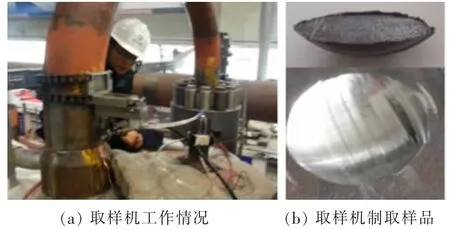

我們也自主開發了機械式切割式取樣機,如圖17(a)所示。該設備通過設計不同尺寸的切割刀具,試樣直徑在20~40 mm,厚度在 2~5 mm,切取一個試樣時間為 1~1.5 h,和英國Rolls Royce公司設備相當,為在役部件材料性能測試提供支持,如圖 17(b)所示,目前已經在國內某電廠在役P92管道進行應用。

圖17 便攜式微創取樣機工作圖Fig.17 of portable miniature sampling machine

4 含裂紋管道的壽命評估技術

4.1 含裂紋壽命評估標準

大型構件在加工制造過程中,內部會產生缺陷或裂紋等,在隨后的長期使用過程中,裂紋在高溫蠕變變形的作用下,經過一定的孕育期后,會不斷擴展,最終導致構件失效破壞。高溫下材料會發生弱化,內部也會產生缺陷甚至形成微裂紋等,這些裂紋在高溫長期服役情況下也會發生擴展,加速蠕變失效降低構件的設計壽命。電力、化工、石油和冶金行業的設備均比較大,設備的更換會導致巨大的經濟損失。因此,無法對所有含有缺陷的構件進行替換,需要對含缺陷后結構的裂紋擴展剩余壽命進行預測,然后合理的安排構件更替。預測含缺陷構件的蠕變裂紋擴展壽命為合理安排構件的維修提供理論依據,同時也是保證其高溫結構完整性的重要手段。隨著高溫斷裂力學研究的深入,一些發達國家相繼制定了高溫構件設計與壽命評定的規范,目前世界常用的高溫構件結構完整性評定標準主要有:

1)美國機械工程學會的ASME N-47[67]規范案例,針對一級高溫服役構件的設計制定的。這個規范主要針對不含缺陷的構件,對于含缺陷結構的蠕變裂紋擴展的孕育期以及后續的穩定擴展階段的分析,都是建立在高溫斷裂參量C*等描述蠕變裂紋擴展速率的基礎上,通過試驗結果和理論模型來估算裂紋的萌生、擴展,從而實現對構件剩余壽命的預測。法國為核反應堆材料的服役制定的RCC-MR規范,和ASME N-47一樣,都是針對不含缺陷的構件。

2)英國的電力行業標準R5[68],目前已經成功應用在火電設備的完整性評定上。R5標準根據結構的實際形式、缺陷的形狀以及位置等,采用參考應力的方法計算裂紋尖端的高溫斷裂力學參量C*。R5中提出損傷積累導致構件失效的時間tcd、蠕變應力的再分布時間tred、蠕變裂紋的起裂時間ti以及穩態裂紋擴展階段時間tg4個時間段,分別用來描述處于不同情況下的蠕變裂紋擴展情況。此外,R5中還考慮疲勞和蠕變的交互作用,蠕變裂紋擴展的長度應是蠕變裂紋擴展的長度和疲勞裂紋擴展的長度之和。

3)英國的國標BS7910。這個標準在原有的高溫缺陷評定標準BS6519的基礎上發展而來,基本涵蓋了含缺陷結構的所有失效模式,尤其針對含缺陷焊接結構制定。高溫下的大型部件由于結構復雜,大多采用焊接工藝制造而成,因此焊接結構的安全性也是決定高溫構件結構完整性的重要條件。對于焊接結構的特殊性,該標準指出要注意焊接接頭的各個區域(如母材、焊縫金屬和熱影響區)的蠕變強度、蠕變裂紋擴展速率以及高溫斷裂韌性的不同,此外對殘余應力以及疲勞裂紋擴展對高溫壽命的影響也進行了規定。

4)法國的行業規范A16[69]。主要針對高溫環境下核設備,對于高溫構件的蠕變失效破壞,把其分為3個階段:蠕變裂紋擴展的起裂階段、循環載荷下的擴展階段以及由于韌性耗散和蠕變變形導致的裂紋快速失穩階段,并對于每一階段都規定了基于高溫斷裂力學的評定步驟和規則。此外,還引入蠕變疲勞交互作用圖對高溫下的交互作用進行評定。

除此之外,應用比較多的還有德國的雙判據圖法以及由常溫失效評定圖(FAD)方法發展而來的與時間相關的高溫失效評定圖法(TDFAD)[70-71]。由于國內對高溫構件的結構完整性研究起步比較晚,基礎比較薄弱,研究成果也比較少。國內的華東理工大學的涂善東等[69,72-75],基于我國高溫用鋼和服役設備管理的特點,在國際高溫缺陷評定的基礎上,提出了基于TDFAD與時間相關的高溫缺陷三級評定方法,并據此建立了2.25Cr-lMo鋼、10Cr9Mo鋼和316不銹鋼的高溫失效評定圖,并探討了服役溫度和時間對失效評定曲線的影響。

4.2 拘束效應對蠕變裂紋擴展的影響

目前,對于含缺陷構件蠕變壽命的預測,大都采用加速試驗條件下獲得材料的蠕變裂紋擴展數據,依據常用的高溫理論進行預測。由于高溫構件如超超臨界發電機組的主蒸汽管道、聯箱等,均具有比較大的壁厚,處于不同位置的缺陷,即使在相同條件下,裂紋擴展的難易程度也是不同的。而在試驗條件下,標準試樣的裂紋尖端具有固定的拘束程度,和實際構件存在一定的差異性。

常用的標準和規范對于蠕變裂紋擴展行為的預測中,均沒有考慮拘束的影響,仍是采用單獨的參量C*對缺陷結構進行評定,由其表征出來的蠕變裂紋擴展速率的有效性需要進行判斷。ASTM E1457[76]以及R5[68]、R6[77]等標準,大多采用CT試樣獲得材料的斷裂韌性以及蠕變裂紋擴展能力。CT試樣的裂紋尖端本身具有一部分的平面應變條件和較高的拘束度,獲得的斷裂韌性值比較保守。但對于實際工況下服役的主蒸汽管道等構件,如果缺陷位于構件表面時,裂紋拘束狀態比較低,并且隨著載荷的增加進一步降低,從而抑制材料中裂紋的擴展,使得其斷裂韌性和抵抗裂紋擴展的能力比高拘束下試樣的斷裂韌性和抵抗裂紋擴展能力高出幾倍;此外,對于大部分高溫結構,由于其壁厚均比較大,如果內部產生缺陷,由缺陷的深度和結構厚度造成裂紋尖端的拘束程度也比較大,甚至大于試驗條件下標準試樣的拘束程度,就會加速缺陷的發展,使得其斷裂韌性和抗裂紋擴展能力比標準試樣的值低出幾倍。因此,采用標準高拘束度試樣獲得斷裂韌性和蠕變裂紋擴展數據,不考慮拘束效果產生的影響,對于實際構件的剩余壽命會產生過于保守或者過于危險的評定結果,從而導致不必要的維修或者重大的安全隱患,造成較大的經濟損失。因此考慮拘束狀態對材料高溫斷裂韌性以及蠕變裂紋擴展能力的影響,完善現有的含缺陷結構的高溫完整性評定方法,以實現更為準確的缺陷安全評定,減少過多的保守性和危險性。

為了實現上述目標,就需要對高溫下的“拘束效應”進行定量化研究,弄清楚拘束程度對裂紋尖端的應力場和應變場的影響規律。通過對應力場和應變場的研究,建立拘束效應和蠕變裂紋擴展速率之間的關系,并將其引入高溫結構完整性評定中,對實現含缺陷高溫構件的準確壽命預測具有重要的理論和實際意義。目前許多研究者就高溫下的拘束對裂紋擴展的影響進行了研究。Bettinson[78]針對316H奧氏體不銹鋼,分別采用高拘束的CT試樣和低拘束CCP研究了試樣的尺寸和形式對蠕變裂紋擴展速率的影響。試驗結果表明,比較快的蠕變裂紋擴展速率出現在CT試樣中而CCP試樣的蠕變裂紋擴展速率比較低,即在高溫下拘束效應對裂紋擴展的影響依然存在。Tabuchi[79]在研究CT試樣的尺寸對1CrMoV鋼的蠕變裂紋擴展影響中,發現蠕變裂紋擴展的速率隨著試樣厚度的增加而增加,這也是由于拘束程度逐漸增加。Zhao[80-82]研究了不同裂紋深度、不同厚度的CT試樣所測量的P92鋼及其焊接接頭的蠕變裂紋擴展速率的變化,發現蠕變裂紋擴展速率和斷裂參量的關系不受初始所施加的初始載荷的影響,初始載荷主要影響裂紋萌生的時間,未改變兩者的關系;但是增大初始裂紋尺寸以及試樣的厚度,將使得蠕變裂紋擴展速率加快。這些研究都表明為了實現含缺陷構件的準確剩余壽命預測,需要對高溫下的拘束效應進行深入研究。另外,焊接接頭不同區域也展示了不同的蠕變裂紋擴展速率,由于接頭不同區域蠕變性能的差異,焊接接頭也存在比較大的應力集中程度,加速了焊接接頭的蠕變裂紋擴展行為[83]。

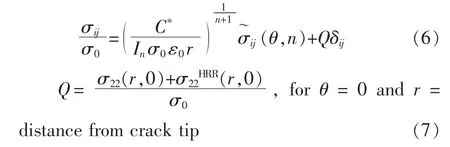

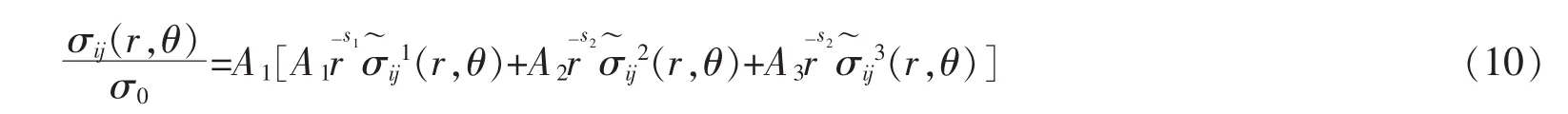

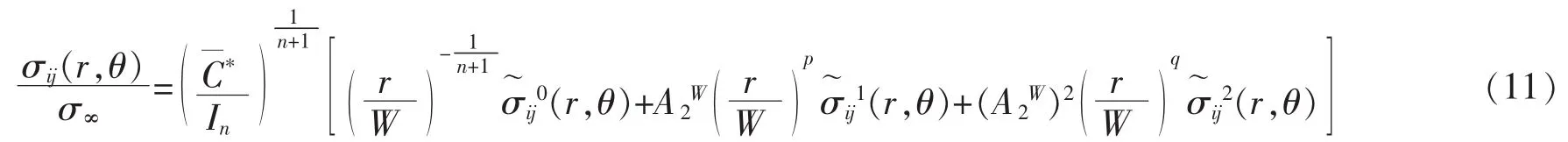

由于高溫下的冪率蠕變和常溫下冪率塑性變形相似,而高溫下蠕變裂紋尖端的應力場和應變場一般用高溫斷裂力學參量C*來表征,參量C*又和常溫下的 J 積分相似,Budden[84]、Nikbin[85]和 Zhao等[80-82]引入常溫下的拘束參量Q來描述高溫下裂紋尖端的應力場,此時的應力場可以表征為

其中:Q是用來反映拘束效應對裂紋尖端應力場的影響,表征裂紋尖端實際應力場和理論的HRR場之間的差距。

圖18 不同裂紋深度試樣引起的拘束效應Fig.18 Constraint effect induced by samples with different crack depths

Zhao等[80-82,86]在此基礎上分析了不同裂紋深度、不同試樣厚度以及不同幾何形式試樣的Q,并且結合蠕變裂紋擴展數值模擬分析方法,揭示了蠕變裂紋擴展過程中拘束參量的變化。但是發現用Q作為拘束參量,具有明顯的載荷相關性,會隨著C*或者施加載荷的變化而變化,為了消除拘束參量的載荷相關性,Xu等[87]利用C*-Q*雙參量表征裂紋尖端的應力場。

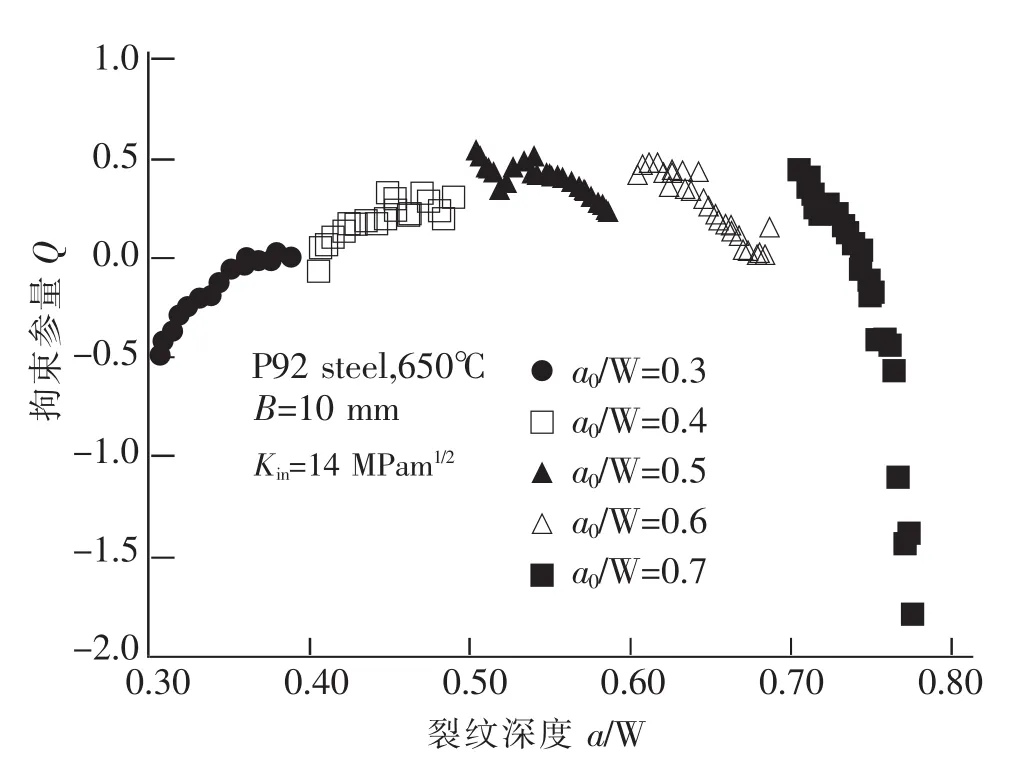

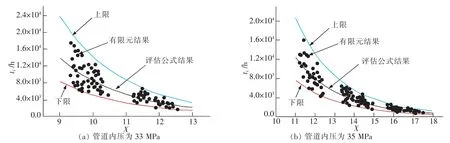

Xu等還分析了不同試樣形式拘束的影響,DENT and CCT[87-88],這就意味著采用不同形式試樣獲得蠕變裂紋擴展行為也不同。Xu等[89]通過利用Q*分析含不同尺寸裂紋的管道的拘束程度,發現實際管道中裂紋拘束水平遠低于CT試樣的拘束水平,如圖19所示。比較接近SENT試樣的拘束水平,這就意味著采用CT試樣獲得材料性能評估含缺陷結構的壽命具有一定保守性;而采用SENT試樣將比較好的反映管道裂紋的實際拘束度,降低壽命評估的保守度[90-91]。

Chao等[92]針對平面應變條件下冪率蠕變材料,研究了高溫下裂紋尖端應力場的高階近似解。根據Yang和Chao[93-95]等針對常溫下的冪指數硬化材料的裂紋尖端應力場提出的J-A2理論,提出高溫下裂紋尖端的應力場也可以用C*和A2來描述。當時,應力場表示為揭示試樣的拘束變化次序為:CT,CST,SENB,SENT,

圖19 不同試樣Q*對比分析Fig.19 Comparison of Q*for different specimen configurations

式中:r是距離裂紋尖端的距離;L 是特定的裂紋長度,可以默認為 1 mm;σ~ijk(r,θ)(k=0,1,2),p 以及 q 都是無量綱的材料常數[93]。他還利用有限元的方法分別分析了SENT,SPB,CCP和CT試樣的應力場,結果表明利用C*和A2表達的應力場能夠很好地反映裂紋尖端的拘束變化情況,特別對于淺裂紋的試樣,雖然試樣的裂紋尖端的應力場奇異性不存在,仍然很好地反映了應力分布情況。

Nguyen等[96]基于小范圍的連續損傷力學的方法以及有限元技術分析了平面應變條件下I型裂紋的蠕變斷裂行為,也提出利用高階的修正模型來表征裂紋尖端的應力場,用以反映拘束對裂紋擴展的影響。他們提出三項的應力場展開式足以表明蠕變斷裂控制區內的應力分布情況。其中第一項是參量C*,用以表征材料的加載水平;第二項和第三項分別是A2*和σ∞,用以表征由于試樣幾何尺寸以及加載形式造成的拘束對應力場的影響。類似于常溫斷裂力學中J-A2理論,他們提出利用J-A2*-σ∞來表征高溫下裂紋尖端的應力場。裂紋尖端三項的應力場表示為

式中:B和n是材料的蠕變指數;σ∞用來反映材料所承受的應力水平,在常溫的J-A2理論中σ∞被認為是材料的屈服強度;(r,θ)(k=0,1,2),p 以及 q 的含義同上;一般是通過有限元的方法分析理論應力場的漸進解和有限元得到應力場的差值來獲得。

Wang等[97-98]利用有限元技術對兩種不同裂紋深度的CT,SENT,MT和SENB試樣的蠕變裂紋尖端應力場進行分析后,發現由于裂紋深度造成的拘束導致裂紋尖端的應力場發生變化,在相同的C*值下表現出不同的應力水平。最大的應力場都是出現在距離裂紋一定的位置處。在蠕變條件下裂紋尖端會發生蠕變變形以及蠕變裂紋擴展大都是由于裂紋尖端附近的蠕變孔洞的形核和長大造成,以致裂紋尖端發生鈍化[99]。他們根據參考應力的概念,提出新的拘束參量R來表征裂紋尖端的拘束程度。由于在平面應變狀態下的深裂紋CT試樣通常被用來測量材料的蠕變斷裂韌性和蠕變裂紋擴展速率,他們提出利用高拘束試樣,一般用裂紋深度在a0/W=0.5(其中a0是初始裂紋長度,W是CT試樣的寬度)CT試樣的應力場作為基準場,定義了新的蠕變拘束參量R:

其中:σ22是裂紋尖端的張開應力;R代表在相同的C*值下,淺裂紋深度試樣(SC)與深裂紋深度試樣(DC)應力場之間的差異。隨后利用含損傷模型的有限元方法,研究了CT試樣裂紋尖端拘束對蠕變裂紋起裂時間和蠕變斷裂韌性的影響,發現拘束變量對于蠕變脆性材料的蠕變斷裂韌性值Kmat基本沒有影響;而蠕變韌性材料的Kmat隨拘束參數R的增加而降低。在此基礎上,Tan[100]和Liu[101]利用R*表征含軸向裂紋管道和試樣的拘束度。Ma等[102-103]還提出利用裂紋尖端塑性變形的程度C*-Ac表征裂紋尖端的拘束程度,可以表征不同深度的面內拘束以及不同試樣寬度和幾何形式引起的面外拘束。另外,Xiang等[104]利用C*-Tz和C*-Tz-Q表征蠕變下裂紋尖端的應力場,反映裂紋尖端的拘束的變化。

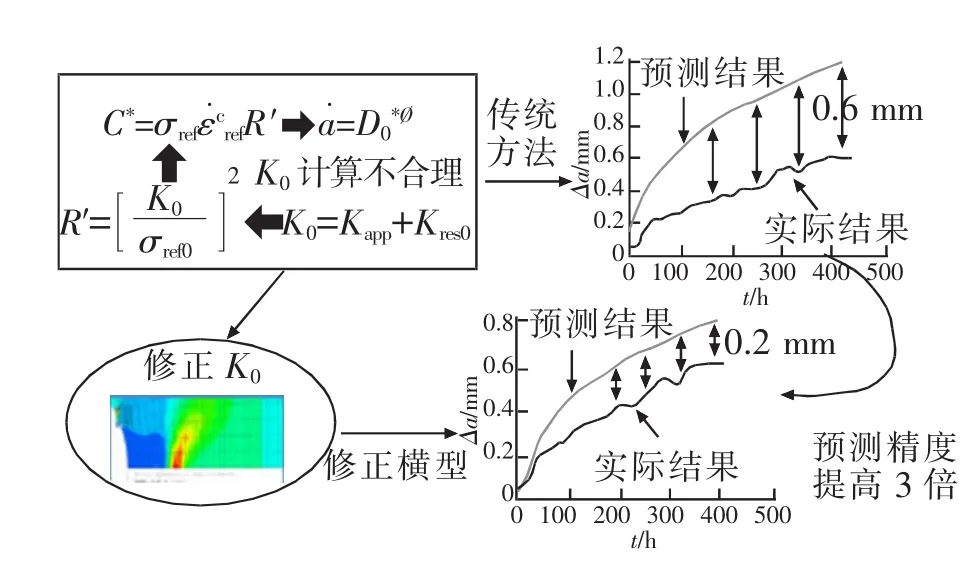

由于拘束造成了裂紋尖端的應力場發生變化,因此會導致蠕變裂紋擴展速率發生變化。不同類型試樣由于拘束不同也會引起測量的材料的蠕變裂紋擴展行為不同,為了表征拘束參量對裂紋擴展的影響,Zhao等人[81,83]提出了改進的基于C*-Q的雙參量裂紋擴展速率預測公式,用于評估不同拘束引起的裂紋擴展行為的變化,預測精度比常規單參量預測精度提高了6倍,降低預測的保守性。

4.3 焊接殘余應力對蠕變裂紋擴展行為的影響

實際高溫焊接管道承受應力主要分為主應力和二次應力。主應力主要是管道的內壓、自重或者其他部件導致的拘束應力;二次應力主要是材料內部不匹配產生的自平衡內應力,如熱應力和殘余應力。其中焊接管道殘余應力具有較大影響,會影響裂紋擴展的驅動力和裂紋尖端的拘束程度,進而影響管道壽命。焊接殘余應力對高溫焊接管道蠕變裂紋擴展影響具有復雜性,既可能加速結構的裂紋擴展速率,也可能產生對結構有利的影響,主要取決于殘余應力的幅值、方向及分布。當考慮外載荷引起的應力場時,若疊加為壓縮應力則會使裂紋速率降低;而若為拉伸應力場,將進一步提高含裂紋高溫結構的裂紋擴展速率,將嚴重影響焊接管道的高溫結構完整性;此外,在蠕變裂紋擴展過程中,焊接結構中殘余應力將發生再分布,使焊接接頭局部的應力集中狀態進一步加強,會加速裂紋擴展。

Zhao等[105]利用面外壓縮法在裂紋尖端制備了拉伸殘余應力場,如圖20所示,研究了殘余應力的影響。對有/無殘余應力的P92鋼CT試樣進行了蠕變裂紋擴展試驗,結果表明引入殘余應力后,蠕變裂紋擴展速率明顯提高;在殘余應力與拉伸載荷共同作用下,試樣缺口尖端最大蠕變變形情況相比于兩者單獨作用時有了明顯的提高,并且不是兩者單獨作用時蠕變的簡單疊加,而是加劇了蠕變變形。用基于參考應力的C*計算方法,預測了在焊接殘余應力與拉伸載荷共同作用下的蠕變裂紋增長情況,得到了對蠕變裂紋擴展的保守估計;提出了改進的初始應力強度因子計算方法,改進后的基于參考應力的C*計算方法可獲得更準確的預測結果,如圖21所示。

圖20 拉伸殘余應力制備方法Fig.20 Residual stress generation methods

圖21 改進的殘余應力下蠕變裂紋擴展速率預測方法Fig.21 Advantage of the creep crack growth rate predictions considering the residual stress

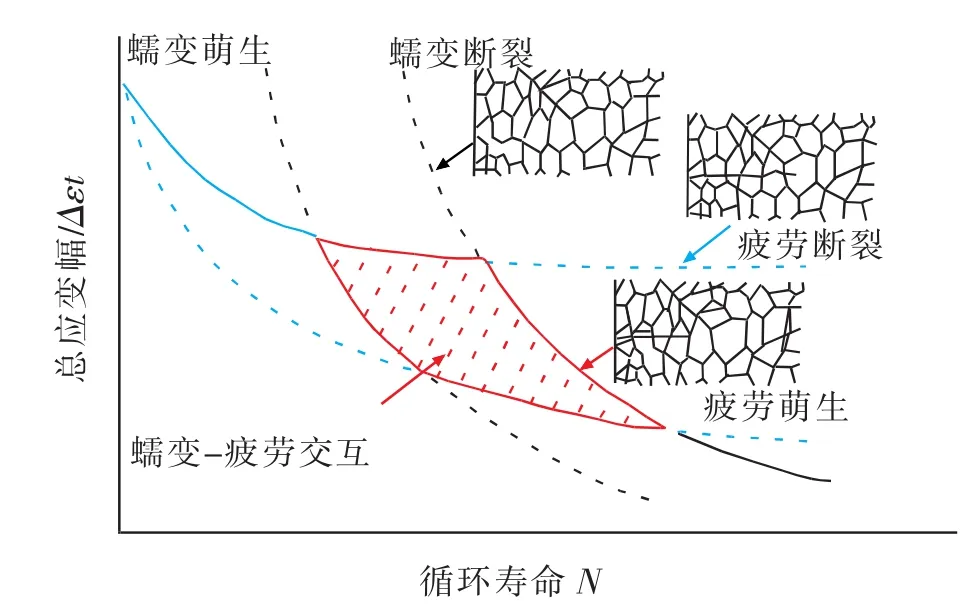

4.4 體積缺陷的蠕變裂紋萌生壽命

高溫部件中缺陷分為面積型缺陷和體積型缺陷,面積型缺陷主要包括裂紋、未焊透等;體積型缺陷是最常見的,包括凹坑、夾渣和氣孔等。體積型缺陷的出現會嚴重影響結構的承載能力,給設備帶來安全隱患甚至造成泄漏、爆炸等事故。這些高溫運行設備一般價格高,對于存在缺陷及安全隱患的設備全部予以報廢或者維修,必然會帶來巨大的經濟損失。因此,如何科學、準確、經濟、實用地對這些設備進行安全評定和合理維修,預防事故的發生,成為亟待解決的問題。

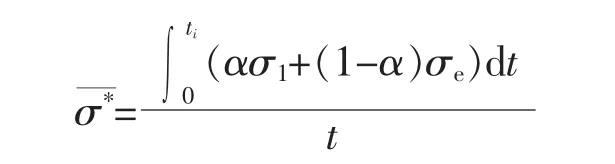

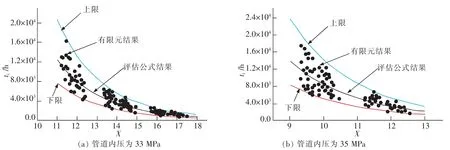

國外現有的一些針對體積型缺陷的壓力容器安全評定標準,沒有考慮高溫的工況,對于缺陷的規定容限總體上過于保守,某些情況下又顯得不夠安全;我國GB/T19624-2004《在用含缺陷壓力容器安全評定》,未涉及高溫下結構的蠕變損傷機制,不考慮由于蠕變對結構極限承載力削弱的影響,因而均不適用于含體積型缺陷的髙溫結構安全評定。Xu等[106]對此提出了體積缺陷蠕變裂紋萌生孕育期內平均等效應力的物理參量。

該參量與蠕變裂紋萌生時間成對數線性關系,從而建立管道內體積缺陷的蠕變裂紋萌生壽命的預測模型,形成基于蠕變損傷累積原理的體積缺陷等效裂紋化方法。基于平均等效應力,分析了球形缺陷、長條型缺陷下蠕變裂紋萌生壽命與管道尺寸、缺陷尺寸以及位置的關系,如圖22~23所示。長條型缺陷的周向長度越長,焊縫的有效承載面積越少,這勢必引起蠕變裂紋萌生時間的減少;長條型缺陷的厚度越小,缺陷的尖端越尖銳,所引起的應力集中現象更為嚴重,造成蠕變裂紋萌生時間的減少;長條型缺陷的位置越靠近焊縫,坡口角度的限制作用愈發明顯,拘束程度增大,造成蠕變裂紋萌生時間的減少;擁有更大寬厚比的長條型缺陷意味著缺陷的邊緣更靠近坡口邊緣,坡口的拘束效應疊加缺陷引起的應力集中,使得蠕變裂紋萌生時間減少。

圖22 環形缺陷下蠕變裂紋萌生預測Fig.22 The prediction of creek crack initiation in annular defect

圖23 長條缺陷蠕變裂紋萌生預測公式與有限元模型的對比Fig.23 Comparison of the predicted results and the FE results for the strip defects

4.5 其他影響因素

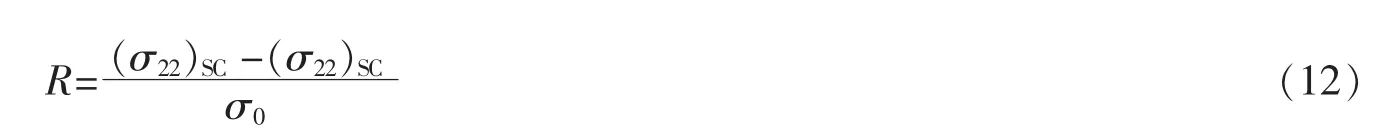

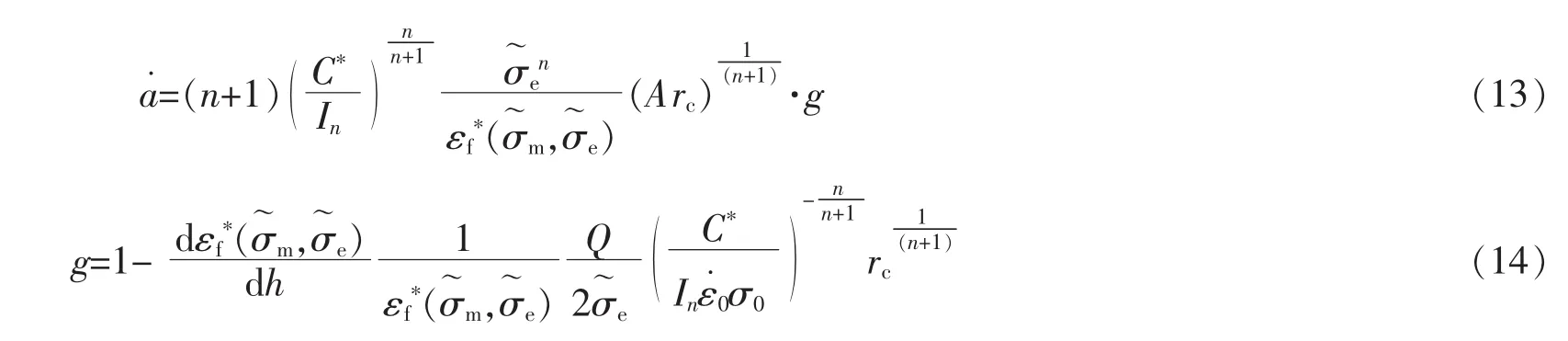

對于大多數高溫部件,如果只含有一個裂紋,隨著裂紋的擴展,部件的剩余壽命逐漸減小最終導致部件的斷裂;根據部件的剩余壽命,就很容易判斷高溫部件安全性。但是高溫部件中發現的裂紋通常都不是獨立存在的,往往是兩個或多個裂紋共存。在實際工程結構中,多個共面裂紋最較為常見;而非共面裂紋也通常規則化為共面裂紋進行考慮[68,107]。多裂紋共存時的相互干涉作用,使得多裂紋擴展行為與單一裂紋具有明顯的不同。多裂紋擴展過程中將產生多個損傷發展源,多裂紋之間會相互干涉甚至聚合在一起,不僅改變裂紋的形狀,還影響裂紋前沿的應力場,加劇裂紋擴展和部件斷裂,將大大降低部件的損傷容限[108-110]。因此探明高溫下多裂紋干涉效應對蠕變裂紋擴展的影響,發展考慮多裂紋干涉影響的高溫結構完整性評定方法,對保證超超臨界電站焊接構件的安全可靠運行至關重要。類比于線彈性斷裂力學,可利用蠕變干涉因子γCreep表征高溫蠕變條件下多裂紋干涉效應[111-112],其定義為 γCreep=(C*Multiple/C*Single)0.5,若 γCreep>1 表示高溫蠕變多裂紋之間有干涉影響,反之則沒有。Xu等[113]分析了高溫蠕變下承受雙軸載荷下多裂紋的干涉效應,分析了裂紋距離、裂紋深度、裂紋形狀以及雙軸載荷應力比對等大多裂紋干涉因子的影響,并提出可以利用多裂紋蠕變干涉因子的水平進行多裂紋合并,如圖24所示,可以降低預測的保守性。

圖24 蠕變下多裂紋合并原則Fig.24 The coalescence principle for multiple cracks in creep regime

在超超臨界參數下工作的高溫關鍵設備,還要面對頻繁啟停、大幅變負荷、快速的短時較大范圍內的溫度波動等問題,這些將引起交變的熱應力和機械應力,容易造成低周疲勞損傷。在這些環境中工作的設備,除了承受高溫蠕變變形,還要承受交變載荷引起的疲勞變形,其材料的使用壽命與蠕變、疲勞有著密切的關系[114-117]。材料在蠕變-疲勞共同作用下,損傷行為和破壞方式完全不同于單純的蠕變或疲勞加載[118-120]。在蠕變和疲勞共同作用下,兩者會發生交互影響,加速蠕變、疲勞損傷的發展,影響材料壽命,如圖25所示。循環載荷與高溫極端環境的交互作用,很大程度上加速高溫設備的損傷與破壞,這給其性能與壽命預測提出了嚴峻考驗。在這種情況下要保證結構的使用安全性,除了依賴于研制和采用更為先進合理的新材料外,對所用材料在復雜載荷條件下力學行為、損傷演變規律,裂紋萌生行為和壽命評估的研究,顯得尤為迫切和重要,是高溫設備設計、制造和完整性評估的重要組成部分。

目前現有的高溫蠕變-疲勞壽命預測方法主要有:線性累積損傷法 LDR[118,121]、SRP[122]、SE或 SEP-NCM[123]、壽命-時間分數法[124]、頻率修正法[125]、基于金相學的壽命預測方法[126]、延性損耗法[127-128]。這些模型一般在試驗研究的基礎上,通過試驗條件和現象以及試驗的規律,分析得出相應的壽命預測經驗公式,使得其預測能力和適用性有待進一步完善。為了提高壽命預測的精度,需要對蠕變疲勞交互作用下材料力學行為進行表征。Xu等[129]引入第3個損傷變量表征蠕變和疲勞交互作用對裂紋擴展行為影響,但第3個變量的精度依賴于不同保載下的蠕變疲勞試驗。在蠕變和疲勞共同作用下,就不得不考慮蠕變-疲勞交互作用引起的損傷。在材料內部所形成的晶界孔洞屬于蠕變損傷,在材料局部發生的疲勞裂紋即為疲勞損傷,從其形成的物理機制上來說,這兩類損傷是完全不同的,但是蠕變孔洞和疲勞裂紋在晶界孔洞與穿晶疲勞裂紋相遇時,兩者會相互發展、互相促進;疲勞與蠕變的交互作用是競爭和累積的一個統一,其中,疲勞循環可以加劇蠕變孔洞的形成和長大,蠕變孔洞同樣也可促進疲勞裂紋的萌生與擴展[130-131]。Xu等[132]利用非線性疊加方法構建了蠕變-疲勞交互下損傷本構方程,可以準確描述蠕變-蠕變交互過程蠕變、疲勞以及交互引起的損傷發展行為,更符合實際的損傷規律。此外,現有應變控制低周疲勞損傷本構模型中,通常認為材料的循環塑性變形的幅值決定材料的壽命和損傷演變,如著名Lemaitre方程[133],未考慮峰值應力或平均應力的影響。Zhu等[118]分析GH4[133]的低周疲勞壽命發現當應變幅值恒定時,改變平均應力的水平將降低疲勞壽命。Sadananda等[134]通過研究應力幅值和峰值應力對疲勞裂紋萌生和長大的影響,揭示了峰值應力水平控制著疲勞壽命。特別是對于承受非對稱循環的材料以及小非彈性應變的材料,峰值應力或平均應力影響將變得非常明顯[135]。Xu等[132]提出的蠕變-疲勞交互損傷本構方程,引入了峰值應力和塑性應變幅值共同控制疲勞損傷本構方程,可以較好表征蠕變-疲勞交互作用下疲勞損傷演變過程。

華東理工大學馮磊針對旋轉構件服役過程中面臨著啟停、高溫等復雜載荷歷程,不僅使得設備產生疲勞、蠕變等機制下的損傷,其與焊接殘余應力的耦合作用會對旋轉構件服役壽命產生如何影響。以汽輪機焊接轉子為對象,采用有限元方法系統研究了焊接殘余應力的產生和分布規律,重點探討了服役載荷歷程如啟停過程中疲勞、蠕變機制對殘余應力松弛和重分布的影響。基于損傷和斷裂理論,研究分析了殘余應力對旋轉構件壽命設計的影響。

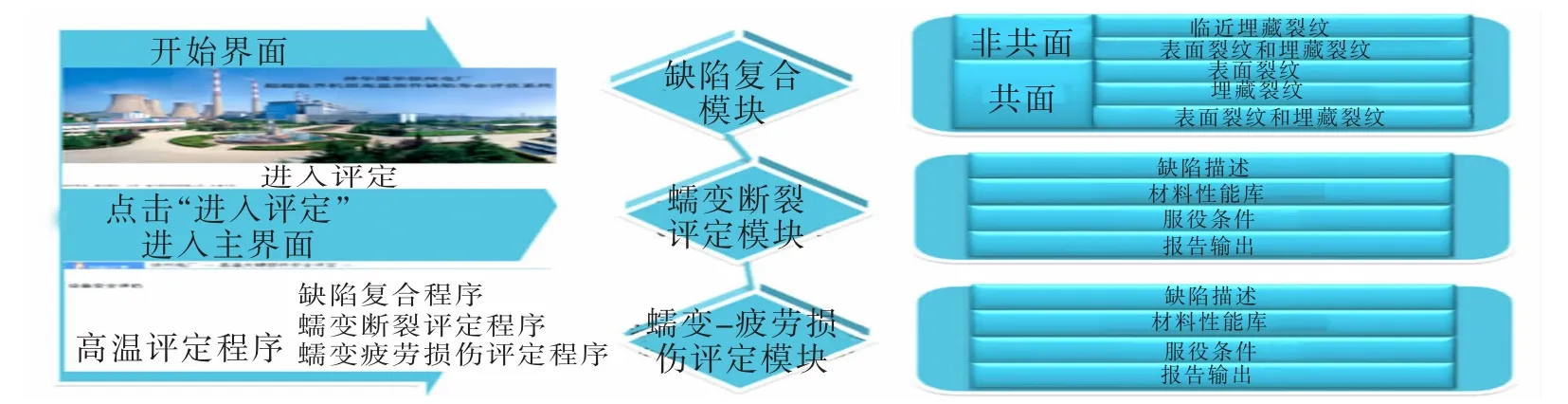

針對超(超)臨界火電機組結構的安全評估,基于R5、BS7910等國際標準和相關研究成果,徐連勇等人開發了針對火電機組管道的壽命評估和管理平臺,如圖26所示,便于電廠技術人員的維護和制定檢修策略。

圖25 蠕變-疲勞交互作用對壽命影響Fig.25 Effect of creep-fatigue interaction on the fatigue life

圖26 含缺陷高溫結構壽命評估專家系統Fig.26 Expert system for life assessment of defected high temperature structures

5 展望

隨著超超臨界機組的不斷發展,新型耐熱鋼材料不斷引入和應用。為推動高參數火電機組的發展,需要解決新型耐熱鋼材料焊接以及焊接接頭的可靠性以及失效機理研究,尤其是630~650℃超超臨界機組,亟需對其備選材料新型馬氏體耐熱鋼G115焊接以及焊接接頭長期服役下焊接接頭微觀組織演變以及失效機制進行探討,為新型高參數火電機組的發展提供技術支持。

另外,實際焊接管道同時存在殘余應力以及拘束損失,共同影響著裂紋萌生和擴展行為,且影響機制非常復雜,包括殘余應力與主載荷的復合加載、裂尖參考應力的釋放等,均會影響裂尖場,從而影響裂尖的損傷速度。除了裂尖的蠕變應變引起的裂尖殘余應力釋放,裂尖的塑性變形、裂紋擴展也會引起殘余應力釋放,而目前對這些方面的研究才剛剛起步,如何定量地考慮兩者的復合效應需要進一步的理論分析與試驗驗證。

[1]許軼.煤電一體化是火電發展的振興之路[J].中國能源,2012,34(4):18-21.

[2]陽光,陳仁杰,朱佳琪.1 000 MW超超臨界二次再熱燃煤發電示范工程總體設計方案[J].中國電力,2017,50(6):12-16.

[3]江哲生,董衛國,毛國光.國產1 000 MW超超臨界機組技術綜述[J].電力建設,2007(8):6-13.

[4]林富生,謝錫善,趙雙群,等.我國700℃超超臨界鍋爐過熱器管用高溫合金選材探討[J].動力工程學報,2011,31(12):960-968.

[5]趙旺初.德國研發出可用于650℃超臨界機組用鋼[J].大型鑄鍛件,2007(4):46-46.

[6]單以銀.超(超超)臨界火電機組蒸汽管道用耐熱鋼的研究[J].中國科技成果,2014(11):22-23.

[7]劉正東,包漢生,徐松乾,等.用于超600℃蒸汽參數超超臨界火電機組的新型馬氏體G115耐熱鋼及其鋼管研制[C]//全國高品質特殊鋼生產技術交流研討會,2015.

[8]FRANCIS JA,MAZUR W,BHADESHIA HKDH.Review type IV cracking in ferritic power plant steels[J].Materials Science&Technology,2006,22(12):1387-1395.

[9]SHINOZAKI K,LI D J,KUROKI H,et al.Analysis of degradation of creep strength in heat-affected zone of weldment of high Cr heat-resisting steels based on void observation[J].ISIJ International,2002,42(12 SPEC):1578-1584.

[10]MATSUI M,TABUCHI M,WATANABE T,et al.Degradation of creep strength in welded joint of 9%Cr steel[J].ISIJ International,2001,41(SUPPL):S126-S130.

[11]ZHAO L,JING H,XU L,et al.Investigation on mechanism of Type IV cracking in P92 steel at 650 ℃[J].Journal of Materials Reasearch,2011,26(7):934-943.

[12]WATANABE T,TABUCHI M,YAMAZAKI M,et al.Creep damage evaluation of 9Cr-1Mo-V-Nb steel welded joints showing Type IV fracture[J].International Journal of Pressure Vessels and Piping,2006,83(1):63-71.

[13]ZHAO L,JING H,XU L,et al.Experimental study on creep damage evolution process of Type IV cracking in 9Cr-0.5Mo-1.8W-VNb steel welded joint[J].Engineering Failure Analysis,2012,19:22-31.

[14]NIKBIN K.Creep/fatigue crack growth testing,modelling and component life assessment of welds[J].Procedia Engineering,2013,55:380-393.

[15]KNOWLES DM.R5 High temperature creep-fatigue life assessment for austenitic weldments[J].Procedia Engineering,2014,86:315-326.

[16]BAKER AJ,O'DONNELL MP,DEAN DW.Use of the R5 Volume 4/5 procedures to assess creep-fatigue crack growth in a 316L(N)cracked plate at 650 °C[J].International Journal of Pressure Vessels and Piping,2003,80(7/8):481-488.

[17]SAWADA K,TABUCHI M,HONGO H,et al.Z-phase formation in welded joints of high chromium ferritic steels after long-term creep[J].Materials Characterization,2008,59(9):1161-1167.

[18]TANAKA Y,KUBUSHIRO K,TAKAHASHI S,et al.Creep-induced microstructural changes in large welded joints of high Cr heat resistant steel[J].Procedia Engineering,2013,55:41-44.

[19]ABE F,TABUCHI M,TSUKAMOTO S,et al.Microstructure evolution in HAZ and suppression of type IV fracture in advanced ferritic power plant steels[J].International Journal of Pressure Vessels and Piping,2010,87(11):598-604.

[20]ZHAO L,JING H,XU L,et al.Numerical investigation of factors affecting creep damage accumulation in ASME P92 steel welded joint[J].Materials&Design,2012,34:566-575.

[21]ZHAO L,JING H,XU L,et al.Evaluating of creep property of distinct zones in P92 steel welded joint by small punch creep test[J].Materials&Design,2013,47:677-686.

[22]KUMAR Y,VENUGOPAL S,SASIKALA G,et al.Study of creep crack growth in a modified 9Cr-1Mo steel weld metal and heat affected zone[J].Materials Science and Engineering:A,2016,655:300-309.

[23]NIX W.Introduction to the viewpoint set on creep cavitation[J].Scripta Metallurgica,1983,17(1):1-4.

[24]馬崇.P92鋼焊接接頭IV型蠕變開裂機理及預測方法研究[D].天津:天津大學,2010.

[25]苑怡,叢軼,南東國,等.焊后局部熱處理的加熱范圍[J].中國特種設備安全,2014(2):25-27.

[26]XU L,MIAO Y,JING H,et al.Experimental and numerical investigation of heated band width for local post weld heat treatment of ASME P92 steel pipe[J].Journal of Pressure Vessel Technology,2014,136(1):011401.

[27]王學,胡磊,陳東旭,等.管內空氣流動對大口徑厚壁P92管道局部焊后熱處理溫度場的影響[J].焊接學報,2016,37(11):104-108.

[28]LUCAS GE.Review of small specimen test techniques for irradiation testing[J].Metallurgical Transactions A,Physical Metallurgy and Materials Science,1990,21A(5):1105-1119.

[29]ROSINSKI ST,CORWIN WR.ASTM cross-comparison exercise on determination of material properties through miniature sample testing[J].ASTM Special Technical Publication,1998(1329):3-14.

[30]艾芒,楊鎮.小沖孔試驗法的起源,發展和應用[J].機械強度,2000,22(4):279-282.

[31]ASTM E2248-09.Standard Test method for impact testing of miniaturized charpy v-notch specimens[S].ASTM International,USA,2009.

[32]SHEKHTER A,KIM S,CARR DG,et al.Assessment of temper embrittlement in an ex-service 1Cr-1Mo-0.25V power generating rotor by Charpy V-Notch testing,KIc fracture toughness and small punch test[J].International Journal of Pressure Vessels and Piping,2002,79(8/10):611-615.

[33]MALOY S A,JAMES M R,G W.The mechanical properties of 316L/304L stainless steels ,Alloy 718 and Mod 9Cr21Mo after irradiation in a spallation environment[J].Journal of Nuclear Materials,2001,296(1/3):119-128.

[34]JIA X,Y D.The change of f racture toughness of martensitic steels af ter irradiation in SINQ target-3[J].Journal of Nuclear Materials,2006,356(1/3):50.

[35]DJORDJE DOBI,JUNGHANS E.Determination of the tensile properties of specimens with small dimensions[J].KOVINE,ZLITINE,TEHNOLOGIJE,1999,33(6):451-457.

[36]初瑞清,段占強,董翰.微型拉伸試樣的設計及其在高性能管線鋼研究中的應用[J].金屬學報,2006,36(6):626.

[37]ZHAO YH,GUO YZ,WEI Q,et al.Influence of specimen dimensions and strain measurement methods on tensile stress-strain curves[J].Materials Science and Engineering:A,2009,525(1/2):68-77.

[38]NOGAMI S,NISHIMURA A,WAKAI E,et al.Development of fatigue life evaluation method using small specimen[J].Journal of Nuclear Materials,2013,441(1/3):125-132.

[39]BAIK JM,KAMEDA J,BUCK O.Small punch test evaluation of intergranular embrittlement of an alloy steel[J].Scripta Metallurgica,1983,17(12):1443-1447.

[40]OKADA A,LUCAS GE,KIRITANI M.Micro-bulge test and its application to neutron-irradiated metals[J].Transactions of the Japan Institute of Metals,1988,29(2):99-108.

[41]GARCIA TE,RODRIGUEZ C,BELZUNCE FJ,et al.Estimation of the mechanical properties of metallic materials by means of the small punch test[J].Journal of Alloys and Compounds,2014,582:708-717.

[42]BULLOCH JH.A study concerning material fracture toughness and some small punch test data for low alloy steels[J].Engineering Failure Analysis,2004,11(4):635-653.

[43]Fleury E,Ha JS.Small punch tests to estimate the mechanical properties of steels for steam power plant:I Mechanical strength[J].International Journal of Pressure Vessels and Piping,1998,75(9):699-706.

[44]CUESTA II,RODRIQUEZ C,BELZUNCE FJ,et al.Analysis of different techniques for obtaining pre-cracked/notched small punch test specimens[J].Engineering Failure Analysis,2011,18(8):2282-2287.

[45]CUESTA II,ALEGRE JM.Determination of the fracture toughness by applying a structural integrity approach to pre-cracked Small Punch Test specimens[J].Engineering Fracture Mechanics,2011,78(2):289-300.

[45]CUESTA II,ALEGRE JM.Determination of the fracture toughness by applying a structural integrity approach to pre-cracked Small Punch Test specimens[J].Engineering Fracture Mechanics,2011,78(2):289-300.

[46]TURBA K,GULIMEN B,LI YZ,et al.Introduction of a new notched specimen geometry to determine fracture properties by small punch testing[J].Engineering Fracture Mechanics,2011,78(16):2826-2833.

[47]YANG S,LING X,ZHENG Y,et al.Creep life analysis by an energy model of small punch creep test[J].Materials&Design,2016,91:98-103.

[48]MARTINEZ-PAEDA E,CUESTA II,PE UELAS I,et al.Damage modeling in Small Punch Test specimens[J].Theoretical and Applied Fracture Mechanics,2016,86:51-60.

[49]SIMONOVSKI I,HOLMSTRM S,BRUCHHAUSEN M.Small punch tensile testing of curved specimens:Finite element analysis and experiment[J].International Journal of Mechanical Sciences,2017,120:204-213.

[50]JANA A,SIEGL J,HAUILD P.Small punch test evaluation methods for material characterisation[J].Journal of Nuclear Materials,2016,481:201-213.

[51]BRUCHHAUSEN M,HOLMSTRM S,SIMONOVSKI I,et al.Recent developments in small punch testing:tensile properties and DBTT[J].Theoretical and Applied Fracture Mechanics,2016,86:2-10.

[52]ALEGRE JM,LACALLE R,CUESTA II,et al.Different methodologies to obtain the fracture properties of metallic materials using pre-notched small punch test specimens[J].Theoretical and Applied Fracture Mechanics,2016,86:11-18.

[53]凌祥,周志祥,解巧云.小沖孔試驗技術研究及其應用[J].南京工業大學學報:自然科學版,2009,31(2):106-110.

[54]BLAGOEVA DT,HURST RC.Application of the CEN (european committee for standardization) small punch creep testing code of practice to a representative repair welded P91 pipe[J].Materials Science and Engineering:A,2009,510-511(0):219-223.

[55]MA YW,SHIM S,YOON KB.Assessment of power law creep constants of Gr91 steel using small punch creep tests[J].Fatigue and Fracture of Engineering Materials and Structures,2009,32(12):951-960.

[56]DYMAEK P.Recent developments in small punch testing:applications at elevated temperatures[J].Theoretical and Applied Fracture Mechanics,2016,86:25-33.

[57]ZHAI PC,HASHIDA T,KOMAZAKI SI,et al.Numerical analysis for small punch creep tests by finite-element method[J].Journal of Testing and Evaluation,2005,33(4):298-303.

[58]ZHOU Z,ZHENG Y,LING X,et al.A study on influence factors of small punch creep test by experimental investigation and finite element analysis[J].Materials Science and Engineering:A,2010,527(10/11):2784-2789.

[59]KOMAZAKI SI,KATO T,KOHNO Y,et al.Creep property measurements of welded joint of reduced-activation ferritic steel by the small-punch creep test[J].Materials Science and Engineering:A,2009,510-511(18):229-233.

[60]KATO T,KOMAZAKI SI,KOHNO Y,et al.High-temperature strength analysis of welded joint of RAFs by small punch test[J].Journal of Nuclear Materials,2009,386-388(5):520-524.

[61]IZAKI T,KOBAYASHI T,KUSUMOTO J,et al.A creep life assessment method for boiler pipes using small punch creep test[J].International Journal of Pressure Vessels and Piping,2009,86(9):637-642.

[62]YANG S,LING X,ZHENG Y.Creep behaviors evaluation of Incoloy800H by small punch creep test[J].Materials Science and Engineering:A,2017,685:1-6.

[63]GANESH KUMAR J,LAHA K.Localized creep characterization of 316LN stainless steel weld joint using Small Punch Creep test[J].Materials Science and Engineering:A,2017,705:72-78.

[64]ZHENG Y,YANG S,LING X.Creep life prediction of small punch creep testing specimens for service-exposed Cr5Mo using the theta-projection method[J].Engineering Failure Analysis,2017,72:58-66.

[65]陳玉新.小沖孔蠕變試驗影響因素分析及應用研究[D].南京:南京工業大學,2005.

[66]莊法坤.基于梁彎曲理論的小試樣蠕變試驗方法研究[D].上海:華東理工大學,2014.

[67]ASME.ASME N-47,Rules for construction of nuclear power plant components[S].ASME,USA,1995.

[68]R5:Assessment procedure for the high temperature response of structures[S].BSI,London,2010.

[69]軒福貞,涂善東.高溫環境下在用壓力容器檢測與安全評估技術研究進展(二)―評估方法[J].壓力容器,2002,19(10):1-5.

[70]EWALD J,SHENG S,KLENK A,et al.Engineering guide to assessment of creep crack initiation on components by two-criteria-diagram[C]//Paper presented at:Advances in Defect Assessment in High Temperature Plant Based on the papers presented at the Second International‘HIDA’ Conference,4-6 Oct.2000,2001;UK.

[71]EWALD J,SHENG S.Two criteria diagram for creep crack initiation and its application to an ip-turbine[J].Materials at High Temperatures,1998,15(3/4):323-330.

[72]軒福貞,涂善東.高溫環境下在用壓力容器檢測與安全評估技術研究進展(一)——檢測技術及數據庫[J].壓力容器,2002,19(9):1-4.

[73]軒福貞,涂善東,王正東.高溫含缺陷結構與時間相關的失效評定圖[J].核動力工程,2003,24(6):508-513.

[74]涂善東,軒福貞.高溫承壓設備結構完整性技術[J].壓力容器,2005,22(11):39-47.

[75]軒福貞,涂善東,王正東.高溫金屬結構缺陷免予蠕變失效評定的條件[J].中國機械工程,2004,15(10):928-931.

[76]ASTM E1457:Standard test method for measurement of creep crack growth times in metals[S].ASTM International,USA,2015.

[77]R6:Assessment of the integrity of structures containing defects[S].BSI,London,2010.

[78]BETTINSON AD,O'DOWD NP,NIKBIN KM,et al.Experimental investigation of constraint effects on creep crack growth[C]//Paper presented at:Computational Weld Mechanics,Constraint and Weld Fracture (2002 ASME Prssure Vessels and Piping Conference),August 5,2002-August 9,2002,2002:Vancouver,BC,Canada.

[79]TABUCHI M,KUBO K,YAGI K.Effect of specimen size on creep crack growth rate using ultra-large CT specimens for 1Cr-Mo-V steel[J].Engineering Fracture Mechanics,1991,40(2):311-321.

[80]ZHAO L,JING H,XIU J,et al.Experimental investigation of specimen size effect on creep crack growth behavior in P92 steel welded joint[J].Materials&Design,2014,57:736-743.

[81]ZHAO L,JING H,XU L,et al.Evaluation of constraint effects on creep crack growth by experimental investigation and numerical simulation[J].Engineering Fracture Mechanics,2012,96:251-266.

[82]ZHAO L,JING H,HAN Y,et al.Prediction of creep crack growth behavior in ASME P92 steel welded joint[J].Computati-onal Materials Science,2012,61:185-193.

[83]ZHAO L,JING H,XU L,et al.Analysis of creep crack growth behavior of P92 steel welded joint by experiment and numerical simulation[J].Materials Science and Engineering:A,2012,558:119-128.

[84]BUDDEN P,AINSWORTH R.The effect of constraint on creep fracture assessments[J].International Journal of Fracture,1999,97(1):237-247.

[85]NIKBIN KM.Justification for meso-scale modelling in quantifying constraint during creep crack growth[J].Materials Science and Engineering:A,2004,365(1/2):107-113.

[86]ZHAO L,XU L,HAN Y,et al.Quantifying the constraint effect induced by specimen geometry on creep crack growth behavior in P92 steel[J].International Journal of Mechanical Sciences,2015,94-95:63-74.

[87]XU L,ZHANG X,ZHAO L,et al.Quantifying the creep crack-tip constraint effects using a load-independent constraint parameter Q*[J].International Journal of Mechanical Sciences,2016,119:320-332.

[88]ZHU XK,JANG SK JR.curves corrected by load-independent constraint parameter in ductile crack growth[J].Engineering Fracture Mechanics,2001,68(3):285-301.

[89]XU L,ZHANG X,ZHAO L,et al.Characterization of creep crack-tip constraint levels for pressurized pipelines with axial surface cracks[J].Advances in Engineering Software,2017,114:98-109.

[89]XU L,ZHANG X,ZHAO L,HAN Y,JING H.Characterization of creep crack-tip constraint levels for pressurized pipelines with axial surface cracks[J].Advances in Engineering Software,2017,114:98-109.

[90]NYHUS BR,POLANCO ML,O RJAS THER O.SENT specimens an alternative to SENB specimens for fracture mechanics testing of pipelines[C]//ASM6,2003 22nd International Corference on offshore Mechanics and Aritic Engineering.

[91]MOORE PL,PISARSKI HG.Validation of methods to determine CTOD from SENT specimens[C]//Paper presented at:The Twenty-second International Offshore and Polar Engineering Conference,2012.

[92]CHAO YJ,ZHU XK,ZHANG L.Higher-order asymptotic crack-tip fields in a power-law creeping material[J].International Journal of Solids and Structures,2001,38(21):3853-3875.

[93]YANG S,CHAO YJ,SUTTON MA.Higher order asymptotic crack tip fields in a power-law hardening material[J].Engineering Fracture Mechanics,1993,45(1):1-20.

[94]CHAO YJ,YANG S,SUTTON MA.On the fracture of solids characterized by one or two parameters:theory and practice[J].Journal of the Mechanics and Physics of Solids,1994,42(4):629-647.

[95]CHAO Y,ZHU XK.J-A2 characterization of crack-tip fields:extent of J-A2 dominance and size requirements[J].International Journal of Fracture,1998,89(3):285-307.

[96]NGUYEN BN,ONCK P,VAN DER GIESSEN E.Crack-tip constraint effects on creep fracture[J].Engineering Fracture Mechanics,2000,65(4):467-490.

[97]WANG GZ,LIU XL,XUAN FZ,et al.Effect of constraint induced by crack depth on creep crack-tip stress field in CT specimens[J].International Journal of Solids and Structures,2010,47(1):51-57.

[98]WANG GZ,LI BK,XUAN FZ,et al.Numerical investigation on the creep crack-tip constraint induced by loading configuration of specimens[J].Engineering Fracture Mechanics,2012,79:353-362.

[99]DEAN DW,GLADWIN DN.Creep crack growth behaviour of type 316H steels and proposed modifications to standard testing and analysis methods[J].International Journal of Pressure Vessels and Piping,2007,84(6):378-395.

[100]TAN JP,TU ST,WANG GZ,et al.Characterization and correlation of 3-D creep constraint between axially cracked pipelines and test specimens[J].Engineering Fracture Mechanics,2015,136:96-114.

[101]LIU S,WANG GZ,XUAN FZ,et al.Creep constraint analysis and constraint parameter solutions for axial semi-elliptical surface cracks in pressurized pipes[J].Engineering Fracture Mechanics,2014,132:1-15.

[102]MA HS,WANG GZ,XUAN FZ,et al.Unified characterization of in-plane and out-of-plane creep constraint based on cracktip equivalent creep strain[J].Engineering Fracture Mechanics,2015,142:1-20.

[103]MA H,WANG G,XUAN F,et al.Unified correlation of in-plane and out-of-plane creep constraints with creep crack growth rate[J].International Journal of Pressure Vessels and Piping,2016,139-140:47-60.

[104]XIANG M,YU Z,GUO W.Characterization of three-dimensional crack border fields in creeping solids[J].International Journal of Solids and Structures,2011,48(19):2695-2705.

[105]ZHAO L,JING H,XU L,et al.Effect of residual stress on creep crack growth behavior in ASME P92 steel[J].Engin-eering Fracture Mechanics,2013,110:233-248.

[106]ZHANG W,JING H,XU L,et al.Numerical investigation of creep crack initiation in P92 steel pipes with embedded spherical defects under internal pressure at 650 °C[J].Engineering Fracture Mechanics,2015,139:40-55.

[107]BS 7910:Guide to methods of assessing the acceptability of flaws in fusion welded structures[S].BSI,London,2015.

[108]MONFARED MM,AYATOLLAHI M.Multiple crack problems in nonhomogeneous orthotropic planes under mixed mode loading conditions[J].Engineering Fracture Mechanics,2016,155:1-17.

[109]WU KC,HOU YL,HUANG SM.Transient analysis of multiple parallel cracks under anti-plane dynamic loading[J].Mechanics of Materials,2015,81:56-61.

[110]SEIFI R,GHADIMIAN O,RANJBARAN M.Study on life and path of fatigue cracks in multiple site damage plates[J].International Journal of Fatigue,2015,80:449-458.

[111]XUAN F Z,SI J,TU S T.Evaluation of C*integral for interacting cracks in plates under tension[J].Engineering Fracture Mechanics,2009,76(14):2192-2201.

[112]SI J,XUAN F Z,TU S T.A numerical creep analysis on the interaction of twin semi-elliptical cracks[J].International Journal of Pressure Vessels and Piping,2008,85(7):459-467.

[113]XU L,ZHAO L,JING H,et al.Evaluation of multiple cracks interaction effect subjected to biaxial tension under creep regime[J].International Journal of Mechanical Sciences,2017,122:203-214.

[114]KIM CS.Creep-fatigue behavior evaluation by reversible permeability of CrMo ferritic steel for ultra-supercritical steam power plants[J].Strength of Materials,2016,48(1):160-164.

[115]ZHANG S L,XUAN F Z,GUO S J,et al.The role of anelastic recovery in the creep-fatigue interaction of 9%~12%Cr steel at high temperature[J].International Journal of Mechanical Sciences,2017,122:95-103.

[116]WANG R Z,ZHANG X C,GONG J G,et al.Creep-fatigue life prediction and interaction diagram in nickel-based GH4169 superalloy at 650 °C based on cycle-by-cycle concept[J].International Journal of Fatigue,2017,97:114-123.

[117]AHMED R,BARRETT PR,HASSAN T.Unified viscoplasticity modeling for isothermal low-cycle fatigue and fatigue-creep stress-strain responses of Haynes 230[J].International Journal of Solids and Structures,2016,88-89:131-145.

[118]ZHU S P,HUANG H Z,HE L P,et al.A generalized energy-based fatigue-creep damage parameter for life prediction of turbine disk alloys[J].Engineering Fracture Mechanics,2012,90:89-100.

[119]SHLYANNIKOV VN,TUMANOV AV,BOYCHENKO NV.A creep stress intensity factor approach to creep-fatigue crack growth[J].Engineering Fracture Mechanics,2015,142:201-219.

[120]SHLYANNIKOV VN,TUMANOV AV,BOYCHENKO NV,et al.Loading history effect on creep-fatigue crack growth in pipe bend[J].International Journal of Pressure Vessels and Piping,2016,139-140:86-95.

[121]ZHAO P,XUAN F Z.Ratchetting behavior of advanced 9%~12%chromium ferrite steel under creep-fatigue loadings:Fracture modes and dislocation patterns[J].Materials Science and Engineering:A,2012,539:301-307.

[122]HALFORD GR,HIRSCHBERG MH,MANSON SS,et al.Creep-fatigue analysis by strain-range partitioning[J].NASA Tech Brief,1971.

[123]任延杰,陳薦,何建軍,等.高溫氧化對30Cr1Mo1V鋼蠕變-疲勞裂紋擴展速率的影響[J].動力工程學報,2011,31(6):481-484.

[124]VENKATESH V,RACK HJ.Neural network approach to elevated temperature creep-fatigue life prediction[J].International Journal of Fatigue,1999,21(3):225-234.

[125]SHANG DG,SUN GQ,YAN CL,et al.Creep-fatigue life prediction under fully-reversed multiaxial loading at high temperatures[J].International Journal of Fatigue,2007,29(4):705-712.

[126]TARUN G.Development of generic creep-fatigue life prediction models[J].Materials&Design,2004,25(4):277-288.

[127]TAKAHASHI Y,SHIBAMOTO H,INOUE K.Study on creep-fatigue life prediction methods for low-carbon nitrogen-controlled 316 stainless steel(316FR)[J].Nuclear Engineering&Design,2008,238(2):322-335.

[128]GOSWAMI T.Creep-fatigue life prediction-a ductility model[J].High Temperature Materials&Processes,1995,14(2):101-114.

[129]JING H,SU D,XU L,et al.Finite element simulation of creep-fatigue crack growth behavior for P91 steel at 625 °C considering creep-fatigue interaction[J].International Journal of Fatigue,2017,98:41-52.

[130]KNEIFL M,ERNY I,BNA VR.Damage of low-alloy high temperature steels loaded by low-cycle fatigue and creep[J].International Journal of Pressure Vessels and Piping,2001,78(11/12):921-927.

[131]KIM J B,LEE H Y,PARK C G,et al.Creep-fatigue test of a SA 316SS structure and comparative damage evaluations based upon elastic and inelastic approaches[J].International Journal of Pressure Vessels and Piping,2008,85(8):550-556.

[132]XU L,ZHAO L,GAO Z,et al.A novel creep-fatigue interaction damage model with the stress effect to simulate the creep-fatigue crack growth behavior[J].International Journal of Mechanical Sciences,2017,130:143-153.

[133]LEMAITRE J,PLUMTREE A.Application of damage concepts to predict creep-fatigue failures[J].Journal of Engineering Materials and Technology,1979,101(3):284-292.

[134]SADANANDA K,SARKAR S,KUJAWSKI D,et al.A two-parameter analysis of S-N fatigue life using Δσ and σmax[J].International Journal of Fatigue,2009,31(11/12):1648-1659.

[135]OSTERGREN W.A damage function and associated failure equations for predicting hold time and frequency effects in elevated temperature,low cycle fatigue[J].Journal of Testing and Evaluation,1976,4(5):327-399.

Research on the Structural Integrity for High Temperature Steam Pipes in Fossil Power Plants with High Steam Condition

Xu Lianyong1,2,Zhao Lei1,2,Jing Hongyang1,2

(1.School of Materials Science and Engineering,Tianjin University, Tianjin 300072,China;2.Tianjin Key Laboratory of Advanced Joining Technology, Tianjin 300072,China)

Developing Ultra Super Critical(USC) power plants with high capacity,high serving temperature and pressure can be beneficial to improving the fossil energy efficiency,reducing the emission and achieving green power generation.Hence,these New challenges are emerging in the structural integrity technology for high temperature components in USC power plants,which involve in the design,manufacture,operation and assessment processes of high temperature installations.In the present paper,the latest developments of high temperature structural integrity for dealing with the premature failure of welded joint,the application of new heat resistant materials,the assessment for the component with defects,the role of the residual stress and the loss of the constraint,the assessment of the in-service component and the theory and methods of extend service life are reviewed.Furthermore,the suggestions for the improvement of current design and assessment methods are provided.

high capacity USC power plant; high temperature integrity; life assessment; in-service component;property evaluation.

(責任編輯 劉棉玲)

TG404

A

1005-0523(2017)06-0001-25

2017-10-26

國家自然科學基金項目(51475326)

徐連勇(1975—),教授,博士,博士生導師,主要研究方向為焊接力學及結構設計與制造。教育部新世紀優秀人才,天津市“131”創新型人才培養工程第一層次人選。發表SCI論文70余篇,獲天津市科技進步一等獎1項,教育部科技進步一等獎1項。