剎車片摩擦材料的研究現狀與發展趨勢*

,

(重慶交通大學機電與車輛工程學院,重慶 400074)

專論與綜述

剎車片摩擦材料的研究現狀與發展趨勢*

鐘厲,陳夢青

(重慶交通大學機電與車輛工程學院,重慶 400074)

作為車輛和機械離合器總成及制動器中的關鍵性安全部件,高性能剎車片摩擦材料的研究廣泛受到各科研機構和主機廠的關注。本文介紹了剎車片摩擦材料的可壓縮性、內剪切強度、熱膨脹量等主要性能,同時從粘結劑、增強纖維、填料和摩擦性能調節劑等方面概述了主要影響剎車片摩擦材料性能的研究現狀,并歸納了正交試驗設計與模糊綜合評價法、黃金分割法與灰色相關度分析、人工神經網絡等摩擦材料配方設計及優化方法的應用情況,進一步探索了剎車片摩擦材料的未來發展趨勢,指出摩擦材料各組分之間的耦合機理及對性能影響的研究是未來的熱點,多種優化方法的融合將有利于新型剎車片摩擦材料的開發應用。

剎車片摩擦材料,性能測試,配方優化

剎車片摩擦材料作為制動裝置中的核心要素,利用摩擦材料的摩擦性能將轉動的動能轉化為熱能及其他形式的能量,從而實現運動裝置制動,其性能的優良直接影響著整機裝備運行的安全性、可靠性、舒適性等[1-3]。自上世紀70年代,剎車片摩擦材料發生巨大的變革,從傳統的石棉型摩擦材料過渡到無石棉型,各國相繼推出半金屬摩擦材料、無石棉有機型(NAO)摩擦材料、粉末冶金摩擦材料、碳纖維摩擦材料和陶瓷摩擦材料等。然而隨著汽車、運載車等高速交通工具及機械裝備向著高速、高效、環保的方向發展,現代工業對摩擦材料的使用要求變得更為苛刻,因而研發性能優良且具有較高性價比的新型剎車片是國內外各科研機構研究的重點方向。

1 剎車片摩擦材料的主要性能

高性能剎車片摩擦材料不僅要求具有優異的摩擦磨損性能,而且具有良好的物理特性。可壓縮性、內剪切強度、熱膨脹量等物理特性是決定剎車片摩擦材料重要的性能指標。可壓縮特性與密度及彈性模量密切相關,能間接反映剎車片摩擦材料的制動噪音狀況,在影響制動滯后、制動踏板行程的同時,也影響制動的平順性和舒適性。剪切強度檢驗是剎車片摩擦材料必備的檢測項目,包括摩擦材料與背板(或蹄鐵)的粘結剪切強度以及摩擦材料自身的內部剪切強度。剪切強度的降低容易導致制動系統失效,造成嚴重后果。熱膨脹量是剎車片摩擦材料的一個重要指標,熱膨脹量過大將導致制動器不能徹底釋放,容易引發交通事故。

2 剎車片摩擦材料性能的影響因子

剎車片摩擦材料通常由粘結劑、增強纖維、填料和摩擦性能調節劑四大部分組成。通過各自獨特的性能以及成分間協同耦合作用構成摩擦材料配方,確保摩擦材料在使用溫度范圍內具有合適且相對穩定的摩擦性能和較長的耐磨壽命。

2.1 粘結劑

粘結劑又稱高分子基體,它將成分中的填料、增強纖維和輔助材料(摩擦性能調節劑)以粘結薄膜的形式全部包裹粘結在一起形成摩擦材料整體,保證摩擦材料能在外加載荷和摩擦熱的雙重作用下有效地傳遞和均衡應力[4-5]。其中酚醛樹脂和丁腈橡膠是目前應用最廣泛的粘結劑。

普通酚醛樹脂基剎車片摩擦材料(樹脂含量為質量分數15%~20%)硬度高、質地脆、韌性及耐熱性不足,在使用過程中容易產生局部高溫而造成對偶材料的熱裂和損傷,因此,必須對樹脂進行增韌和耐熱改性[6-8]。姚冠新[9]等利用有機化蛭石、硼酸、桐油為原料對酚醛樹脂進行了改性,有機物、無機物和納米改性相結合的復合改性的酚醛樹脂提高了剎車片摩擦材料摩擦因數的高溫穩定性,降低磨損率,緩解熱衰退。馮競偉[10]等將腰果酚(Cardanol)引入液體丁腈橡膠(C-g-LNBR),采用原位聚合法制備改性酚醛樹脂,腰果酚接枝液體丁腈橡膠(C-g-LNBR)改性酚醛樹脂基摩擦材料的沖擊強度提高了14.8%,體積磨損率降低了13.6%。許文等[11]為了同時提高基體的韌性和耐熱性,利用單體原位插層法制備了有機化蒙脫土改性酚醛樹脂,改性后的酚醛樹脂基摩擦材料具有高摩擦因數和良好的穩定性,體積磨損率下降了27.2%。

酚醛樹脂的改性及增韌是制備高性能剎車片摩擦材料的有效途徑。目前應用廣泛的改性方法有無機物改性(鉬改性、硼改性)、有機物改性(橡膠改性、桐油改性、腰果殼油改性)和納米改性。然而,單一改性方式通常存在一定的不足,如橡膠改性可提高酚醛樹脂韌性,但耐熱性下降;納米改性可提高酚醛樹脂耐熱性,但易發生團聚而影響其改性效果。因此,融合多種改性方式及引入結構穩定的聚合物單元是酚醛樹脂基剎車片摩擦材料的發展趨勢之一。

2.2 增強纖維

增強纖維是摩擦材料的支撐骨架,作用是保證摩擦材料具有足夠的機械強度和一定的摩擦磨損性能,從而使得摩擦材料能承受生產和使用過程中所受到的剪切力、壓力、沖擊力等,避免由此引發的破裂及失效[12]。現代廣泛使用的纖維包含有機纖維(芳綸纖維、復合礦物纖維、硅灰石纖維等)、無機纖維(陶瓷纖維、金屬纖維、晶須等)和碳纖維等。常用增強纖維種類及性能見表1。

表1 常用增強纖維的種類與性能[13]Table 1 Fiber and properties[13]

纖維增強組分對摩擦材料性能影響的研究是當前摩擦材料領域的熱點之一,國內外學者對此也做了大量報道[14-18]。李專等[19]研究了碳纖維增強雙基體(C/C-SiC)復合材料在不同制動速度下的摩擦磨損性能及機理,結果表明,C/C-SiC摩擦材料纖維/基體界面結合強度適中,摩擦性能穩定。花曉軍[20]探究了碳纖維/硅酸鋁陶瓷纖維增強樹脂基摩擦材料的增強機理,發現硅酸鋁陶瓷纖維可以提高摩擦材料的低溫耐磨性,碳纖維獨特的物理化學特性彌補了陶瓷纖維的缺陷。劉力[21]采用芳綸漿粕、六鈦酸鉀晶須、復合礦物纖維和銅纖維制備了混雜纖維增強少金屬型摩擦材料,研究了各種增強纖維對摩擦材料性能影響,經實驗分析得出,復合礦物纖維對摩擦系數的影響最大,能顯著提高低溫摩擦系數;銅纖維對磨損率的影響最大,能在摩擦界面形成銅轉移膜,具有穩定摩擦系數并有效降低磨損率的作用。

單一增強纖維在性能方面存在著嚴重的缺陷與不足,難以滿足當前高性能剎車片摩擦材料的要求,如碳纖維具有良好的自潤滑性能和優異的機械力學性能,但碳纖維摩擦材料制品制作工藝復雜、成本高;陶瓷纖維質輕、耐高溫、熱穩定好,但導熱率低,易引起材料斷裂;芳綸纖維具有高強度、高模量、吸附性強,但開散性差、成本高。因此利用纖維的復合效應,在摩擦材料中同時采用兩種或兩種以上的纖維,不僅可以降低成本,而且能使纖維之間起到協同耦合作用,充分發揮每種纖維的優勢,制備出綜合性能優異的摩擦材料。

2.3 填料和摩擦性能調節劑

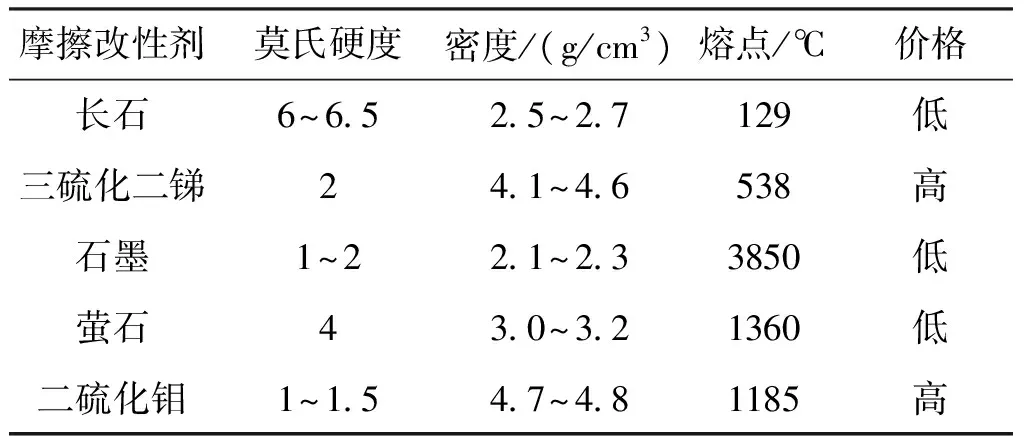

填料分為功能性填料和空間填料,對摩擦材料的硬度、密度、噪聲、強度、導熱性、沖擊韌性、熱膨脹系數等機械物理性能起著決定性的作用[22]。摩擦性能調節劑按照用途可以分為增摩材料和減摩材料。增摩材料又稱摩阻材料,莫氏硬度一般在3以上;減摩材料包括莫氏硬度為1~2且具有各向異性晶形的非金屬礦物和鉛、銅、鋅等軟金屬。常用摩擦改性劑種類及性能見表2。

表2 常用摩擦改性劑種類與性能Table 2 Friction modifier and properties

目前國內關于填料和摩擦性能調節劑對摩擦材料性能影響的研究較多[23-24]。戴維福等[25]選取農業副產品稻殼粉為填料,研究發現稻殼粉填料在高溫條件下熱降解碳化形成碳化稻殼粉,其中含有的二氧化硅熔點高、化學性能穩定和耐磨性好,能提高耐熱性和熱穩定性。陳霞等[26]探究了長石粉含量對摩擦材料摩擦磨損性能和力學性能的影響規律,結果表明,添加適量的長石粉能夠提高摩擦材料的中低溫摩擦因數。Aranganathan N等[27]考察了人造石墨(TG)、天然石墨(NG)和石墨尺寸對無石棉有機摩擦材料的衰退性能和恢復性能的影響,與添加人造石墨的摩擦材料相比,添加天然石墨的摩擦材料具有更好的摩擦磨損性能,隨著人造石墨尺寸的減小,摩擦材料的抗衰退性增加。

為提高剎車片摩擦材料的綜合性能,開發新型填料和摩擦性能調節劑成為研究的熱點之一,研究的側重點可集中于各種填料之間的耦合機理及對性能的的影響。如作為新型填料的碳納米管的增韌機理及對摩擦材料噪音的影響;膨潤土作為摩擦性能改性劑對摩擦材料熱衰退性能的影響等。

3 剎車片摩擦材料的配方設計及優化

新型摩擦材料的研究開發,主要以配方設計和優化研究為主。在對典型的經驗設計配方優化的基礎上,通過樣品測試進行各種調整,使產品滿足設計要求,并對產品性能進行有效的預測和準確的把握,定性地了解原材料間的相互耦合作用,定量地掌握原材料種類選擇和比例確定,使配方得到科學合理的設計,性能得到真正的優化。目前摩擦材料的配方設計及優化的方法主要有:正交試驗設計+模糊綜合評價法、黃金分割法+灰色相關度分析以及人工神經網絡等。

3.1 正交試驗設計與模糊綜合評價法

正交試驗設計是研究與處理多因素試驗的一種科學方法。它借助于一種規格化的正交表,科學地、有計劃地、有代表性地挑選典型的試驗點(如粘結劑、增強纖維等)研究,并利用數理統計分析實驗結果探尋最優的實驗方案。而模糊綜合評價法通過考察硬度、壓縮率、剪切強度、摩擦因數和磨損率等性能指標,計算各配方的模糊綜合評價值,將所測試驗數據有機地聯系在一起,定量地表征摩擦材料的綜合性能。

鐘厲等[28]通過正交試驗設計新型低樹脂基摩擦材料配方,利用模糊綜合評價法對配方進行優化,經實驗分析得出鱗片石墨對摩擦材料的摩擦因數影響最大,并通過降低配方中樹脂基體的含量,得到結構疏松、氣孔率高、摩擦表面有較好的自潔性能的摩擦材料。Ma等[29]設計了三因素(竹纖維、黃麻纖維和羊毛纖維)三水平(纖維質量分數為1%、2%、3%)的正交試驗表,探討了混雜生物纖維增強樹脂基摩擦材料的摩擦磨損性能,運用模糊綜合分析法計算了各配方摩擦因數和磨損率的模糊綜合評價值,結果表明,綜合性能最佳的摩擦材料配方中竹纖維、黃麻纖維和羊毛纖維的質量分數分別為3%、3%和1%。

3.2 黃金分割法與灰色相關度分析

黃金分割法是一種一維空間搜索最佳值的優化方法,通過將黃金分割序列與摩擦材料配方中組分的體積分數關聯,進行摩擦材料配方的設計,實現摩擦材料配方的計算[30]。而灰色相關系數分析是灰色系統理論的重要內容之一,通過將關聯的體積分數進行灰色相關系數分析,可得到不同原材料組分對摩擦性能貢獻的敏感性序列,根據敏感性序列調節摩擦材料各組分的含量,實現配方優化的目標。

Lu Yafei等[31]提出利用黃金分割法將黃金分割序列與摩擦材料配方中組分的體積分數相關聯設計摩擦材料配方,同時運用灰色相關度分析對配方進行優化。王發輝等[32]通過黃金分割法設計混雜纖維增強陶瓷基摩擦材料配方,運用灰色相關度分析得到各組分的敏感性序列,從而實現對配方的優化。

3.3 人工神經網絡

摩擦材料配方影響因素的作用機理復雜,影響因素和實驗結果之間具有高度的非線性特點,而人工神經網絡是一種用工程技術手段模擬生物神經網絡結構的信息處理系統,因此能有效地解決摩擦材料的原材料比例與摩擦磨損性能之間的非線性關系[33-34]。

薛繼斌等[35]對比研究單隱含層和多隱含層人工神經網絡在摩擦材料性能預測中的功效,發現多隱含層人工神經網絡可以優化單隱含層人工神經網絡在摩擦材料性能預測中的準確性。Xiao等[36]運用實驗設計法(2kDOE)、響應面法(RSM)和人工神經網絡(ANN)研究了非石棉有機摩擦材料,采用響應面方法優化摩擦材料配方,使用訓練良好的Elman人工神經網絡預測優化配方的摩擦特性,實驗證明貝葉斯正則化算法訓練的Elman循環神經網絡結構在預測未知材料成分方面表現出潛在的優勢,并且可拓寬其應用領域用于優化摩擦材料配方。

剎車片摩擦材料的配方設計及優化旨在建立摩擦和材料學理論與制品配方性能之間的有機聯系。正交試驗設計與模糊綜合評價法能直觀地反映剎車片摩擦材料各個性能之間的有機聯系,優化多因素多水平目標;黃金分割法與灰色相關分析能最大程度地減少試驗次數,縮小區間誤差,建立剎車片摩擦性能之間的聯系;人工神經網絡則主要側重于預測剎車片摩擦材料的性能,多種優化方法的融合將更有利于尋找出綜合性能優異的剎車片摩擦材料。

4 發展趨勢

目前對剎車片摩擦材料的研究重點集中在宏觀摩擦磨損性能研究上,而對各個組分間耦合機理的探究較少;對摩擦材料的微觀摩擦機制研究集中在高溫磨損面和磨屑逆推摩擦機制,并未從界面力學性能進行考量;摩擦材料配方優化設計往往是“試錯法”或者基于各種原料的經驗搭配,多因素的組分變化對摩擦材料性能影響的研究也較少,并未建立摩擦和材料學理論與制品配方之間的有機聯系。因此,加快高性能摩擦材料的開發與研究成為一個關鍵性課題。

新型摩擦材料的每種組分對其摩擦磨損性能和機械物理性能的作用是不同的,配方結構和組分特性通常是研究的重點。因此,當前剎車片摩擦材料的發展趨勢是材料配方多元化,制作方法突破傳統,技術路線程序化,結構設計簡單化。低樹脂基剎車片摩擦材料具有良好的熱穩定性、耐磨性,熱衰退小等優點,而混雜纖維增強低樹脂基摩擦材料因結構的可設計性,同時利用混雜纖維的協同耦合作用,解決了高樹脂含量摩擦材料硬度高、易在磨損表面形成碳化膜、易產生噪音等問題,成為剎車片摩擦材料未來的發展趨勢之一。

剎車片摩擦材料配方的設計及優化對降低試驗費用、減少試驗次數、提升優化效率具有重要的促進作用。但單一的評價或優化方法存在僅能優化某一特性、不能全面優化摩擦材料性能的缺點,限制了優化方法在剎車片摩擦材料方面的應用。因此,綜合當前的研究技術,配方優化的發展方向將集中在多種優化方法的融合和新理論方法的引入。

5 結語

高性能剎車片的開發與研究在保證提高性能的同時,還須從經濟方面注重成本控制,著力完善還處于起步階段的剎車片關鍵技術的基礎研究。針對剎車片摩擦材料組分耦合與界面特征建立關聯模型,通過組分耦合機理及其與摩擦性能、噪音的關聯機理,提出新型剎車片摩擦材料的新方法,建立研發模型;通過研發模型和實驗分析,開發新型剎車片摩擦材料新技術,對研發模型進行優化并建立材料優化篩選模型;通過最優化實驗,研制出高性能低成本的新型剎車片產品。

[1] 劉曉斌,李呈順,梁萍,等.剎車片用無石棉摩擦材料的研究現狀與發展趨勢[J].材料導報,2013,27(21):265.

[2] 徐祥,楊明.有機復合摩擦材料及其研究現狀[J].材料導報,2015,29(11):81.

[3] 王昭銀.新型低樹脂基摩擦材料的研制及其優化設計[D].重慶:重慶交通大學,2015.

[4] 李兵,楊圣崠,曲波,等.汽車摩擦材料現狀與發展趨勢[J].材料導報,2012,26(19):348.

[5] 馮競偉,李長雅,余傳柏.摩擦材料用酚醛樹脂改性研究進展[J].材料導報,2015,29(7):84.

[6] 黃俊欽,林有希.耐高溫改性酚醛樹脂基復合摩擦材料研究進展[J].工程塑料應用,2014,42(1):116.

[7] 張揚,張力,孟春玲.摩擦材料用改性酚醛樹脂的研究進展[J].工程塑料應用,2007,35(4):75.

[8] 李勃,周計明,齊樂華.丁腈橡膠對腰果殼油改性酚醛樹脂基摩擦材料性能的影響[J].潤滑與密封,2016,41(2):42.

[9] 姚冠新,王玉玲,魏龍慶,等.復合改性酚醛樹脂對制動摩擦材料性能的影響[J].潤滑與密封,2015,40(8):22.

[10] 馮競偉,余傳柏,覃渭添,等.腰果酚接枝丁腈橡膠及其改性酚醛樹脂基摩擦材料的制備與性能[J].高分子材料科學與工程,2016,32(7):164.

[11] 許文,吳其勝,吳樂華,等. 蒙脫土插層改性酚醛樹脂復合材料及其摩擦磨損性能[J]. 材料科學與工程學報,2015,33(2):207.

[12] 王紅俠.多纖維增強汽車制動器摩擦材料的研制[D].江蘇:江蘇大學,2007.

[13] 章偉.碳纖維和鋼纖維混雜增強摩擦材料研究[D].上海:華東理工大學,2014.

[14] 文國富,藍奇,王秀飛,等.混雜短纖維增強無石棉摩擦材料的制備及摩擦磨損性能[J].粉末冶金材料科學與工程,2012,17(5):675.

[15] 程堯,何林,丁旭,等.鈦酸鉀晶須/芳綸/坡縷石復合礦物纖維摩擦材料的摩擦性能研究[J]. 潤滑與密封,2011,36(2):81.

[16] 羅玲,姚冠新,陶飛.填料粒度對汽車制動摩擦材料性能的影響[J].表面技術,2016,45(2):97.

[17] SINGH T,PATNAIK A,GANGIL B,et al. Optimization of tribo-performance of brake friction materials:Effect ofnanofiller[J].Wear,2015,324:10.

[18] KUMAR M.,BIJWE J. Optimized selection of metallic fillers for best combination of performance properties of friction materials:A comprehensive study[J]. Wear,2013,303:569.

[19] 李專,肖鵬,熊翔,等. 炭纖維增強C/SiC雙基體復合材料的制備及性能[J].新型碳材料,2010,25(3):225.

[20] 花曉軍. 混雜纖維增強樹脂基摩擦材料研究[D].吉林:吉林大學,2015.

[21] 劉力.混雜纖維增強少金屬型摩擦材料及其性能研究[D].重慶:重慶交通大學,2016.

[22] 馬洪濤,張勇亭,楊軍.汽車制動摩擦材料研究進展[J].現代制造技術與裝備,2011,5:76.

[23] 劉建華,賈濤芳,劉華武.BF/黑寶石粉體增強EP 基摩擦材料的摩擦磨損性能[J].工程塑料應用,2016,44(3):35.

[24] 王占紅,侯貴華,何文平,等.高比熱容膨潤土增強聚合物基摩擦材料性能研究[J].潤滑與密封,2015,40(9):72.

[25] 戴維福,高誠輝,何福善,等.稻殼粉含量對樹脂基復合材料摩擦學性能的影響[J].摩擦學學報,2015,35(5):543.

[26] 陳霞,梅啟林,張景潔,等.長石粉對酚醛樹脂基摩擦材料性能的影響[J].工程塑料應用,2016,44(2):13.

[27] ARANGANATHAN N,BIJWE J.Comparative performance evaluation of NAO friction materials containing naturalgraphite and thermos-graphite[J]. Wear,2016,3(32):17.

[28] 鐘厲,王昭銀,劉力,等.新型低樹脂基摩擦材料的優化設計及性能研究[J].潤滑與密封,2016,41(1):96.

[29] MA Yun-hai,MASheng-sheng,Shen Shenglong,et al. Hybrid biological fiber-reinforced resin-based friction materials friction and wear performance test[J]. Applied Mechanics and Materials,2014,461:388.

[30] 齊士成,江盛玲,員榮平.黃金分割法在摩擦材料配方設計中的應用[J].材料導報,2012,26(19):178.

[31] LU Yafei,Wright MA.Optimizing friction formulation technique with emphasis on relationalgrade analysis[J].SAMPE,2000,45(2):1972.

[32] 王發輝.混雜纖維增強陶瓷基摩擦材料及其性能研究[D].江西:南昌大學,2012.

[33] D. AIeksendrc,D.C.Barton.Neural network prediction of disc brake performance.Tribology international,2009(42):1074.

[34] 吳耀慶,曾鳴,范力仁.基于BP神經網絡的汽車摩擦材料性能預測與配方優化[J].材料導報,2010,24(5):74.

[35] 薛繼斌.基于人工神經網絡的摩擦材料性能預測研究[D].北京:北京化工大學,2015.

[36] XIAO Guipu,ZHU Zikang. Friction materials development by using DOE/RSM and artificial neural network[J]. Tribology International,2010,43:218.

ResearchSituationandDevelopmentofFrictionMaterialforBrakePads

ZHONG Li,CHEN Meng-qing

(College of Mechatronic and Vehicle Engineering,Chongqing Jiaotong University,Chongqing 400074,China)

As a key safety component in vehicles and mechanical clutch assemblies and brakes,high-performance brake pads were widely concerned by scientific research institutes and OEMs.The main properties of the compressibility,internal shear strength and thermal expansion of friction materials for brake linings were introduced,and the research status of components which affect the performance of the friction material for brake pads were summarized from the aspects of binder,reinforcement fiber,filler and friction modifier. The application of orthogonal design,fuzzy comprehensive evaluation method,golden section method,gray correlation analysis and artificial neural network to the design and optimization of friction materials were induced. The future research trend of brake pad friction material was further explored,it was pointed out that the coupling mechanism between the components of the friction material and the influence on the performance was the hotspot in the future. The integration of the various optimization methods will be beneficial to the development and application of the new friction material.

brake pads friction material,performance testing,formulation optimization

重慶市基礎科學與前沿技術研究(重點)項目(cstc2015jcyjBX0140)

TB 333