基于NI CompactRIO的壓力反饋式噴油控制系統設計與開發

史衛全,李鐵,2

(1.上海交通大學海洋工程國家重點實驗室,上海 200240;2.高新船舶與深海開發裝備協同創新中心,上海 200240)

基于NICompactRIO的壓力反饋式噴油控制系統設計與開發

史衛全1,李鐵1,2

(1.上海交通大學海洋工程國家重點實驗室,上海 200240;2.高新船舶與深海開發裝備協同創新中心,上海 200240)

設計開發了基于預燃式高溫高壓定容燃燒彈的壓力反饋式噴油控制系統。考慮到嵌入式系統要求實時性高、安全可靠性高、控制精度高和任務復雜度高等特點,使用CompactRIO-9036以及相應的I/O模塊,利用FPGA可重復配置的優勢,實現了壓力信號采集、配氣電磁閥驅動、點火驅動、噴油器驅動及軌壓閉環控制等功能。為了驗證本系統的可靠性,進行了壓力反饋噴油觸發試驗,從結果可以看出本系統可以較為精確地、良好地模擬發動機噴油時刻的環境。

定容彈;電控系統;高壓共軌;燃油噴霧;閉環控制

柴油霧化混合的狀態會對燃燒過程產生重要的影響,而燃燒過程及燃燒特性與柴油機的動力性、燃油經濟性、排放特性和噪聲振動特性密切相關。因此研究柴油機的電控噴油及測試燃油的噴霧特性對柴油機的推廣具有重要意義[1-2]。

定容燃燒彈測試系統可以建立與發動機上止點附近相似的熱力學氛圍,搭配光學測試系統可以對噴霧以及燃燒過程進行可視化研究。國外方面,Sandia國家實驗室是研發定容彈的先行者,其研發出的定容彈能夠模擬較大范圍的環境溫度、密度以及燃燒后的氧濃度,用以研究燃油直噴的噴霧與燃燒。國外的大學也相繼研制出不同類型的定容彈,如美國愛荷華大學、密西根理工大學、日本廣島大學[3-5]。國內方面,天津大學、同濟大學、華中科技大學等高校[6-8]也利用定容彈對噴霧進行可視化研究。

柴油被噴入氣缸后,經歷的霧化混合等準備過程和燃燒過程具有高速、高溫和高壓的特點,與其相應的嵌入式控制系統在設計上必須保證實時性高、安全可靠性高、控制精度高和任務復雜度高等特點。因此,綜合考慮了以上設計要求,本研究采用NI CompactRIO控制器和LabVIEW軟件平臺,設計了基于預燃式高溫高壓定容燃燒彈的壓力反饋式噴油控制系統,能實時地根據定容彈內的壓力信號反饋實現較精準地噴油觸發,較好地模擬了發動機噴油時刻的瞬時環境條件,同時使試驗操作安全可靠,降低了試驗的復雜度,提高了研究的效率。

1 壓力反饋式噴油控制必要性

利用定容燃燒彈對噴霧燃燒的研究是在一固定容積內進行,當其工作時,預先向定容彈內充入一定比例的不同氣體以形成預混合氣體,點火燃燒后,會形成高溫高壓的環境,可以模擬柴油機氣缸內的噴射環境。通過調整預混氣體配比和燃油噴射時刻,能方便地改變EGR率、環境密度、溫度等條件。當定容彈內環境條件達到試驗條件時,開始噴油,并觸發攝像系統,對噴霧燃燒進程進行可視化研究。

根據理想氣體狀態方程,在定容彈內,當氣密性良好時,由化學反應前后的質量守恒定律可知,質量m不變,容積V一定時,由于Rg是常數,壓力p和溫度T是一一對應的[9]。

pV=mRgT。

(1)

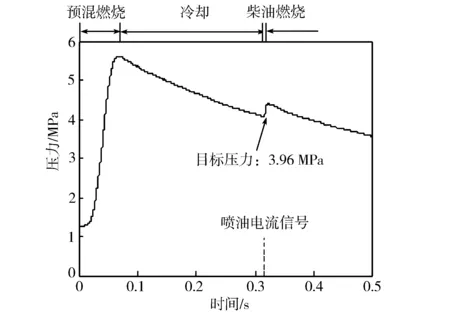

由于熱電偶的采樣遲滯,用定容彈來模擬柴油機噴油時刻的溫度條件時,能根據彈內壓力而進行噴油,進而達到控制噴油時刻瞬時溫度的目的。圖1示出了燃燒過程中的彈內壓力曲線。壓力由預混氣著火后開始上升,迅速達到峰值,之后由于傳熱等因素的影響而緩慢下降。當到達目標壓力時,觸發噴油。

確定噴油時刻的通常做法是在正式試驗前先對相應配比的預混氣體的燃燒壓力曲線進行標定,以確定目標壓力所對應的時刻,并用延遲信號發生器在該時刻下觸發噴油器。一般來說,定容彈工作的循環變動越小,此方法的精準度和可靠性越高。但是由于每次試驗預混氣體的混合均勻程度及每次燃燒的完全程度有差異,使得每次的彈內壓力曲線存在差異,差異越大,得到的噴霧特性數據越不可靠。

因此,能夠實時地根據壓力信號反饋來決定噴油時刻,對研究目標熱力學狀態的噴霧特性和燃燒特性是非常必要的。然而,從圖1[10]中可以看出,在冷卻過程中,要想精準地在壓力下降的過程中捕捉到目標壓力,對控制系統采集板卡的采樣率的要求非常高,要想在目標壓力下實現精準的噴油觸發,對程序代碼的執行效率也有較高的要求。

圖1 預燃式定容燃燒彈的工作流程

2 壓力反饋式噴油控制系統設計

2.1 控制系統總體結構

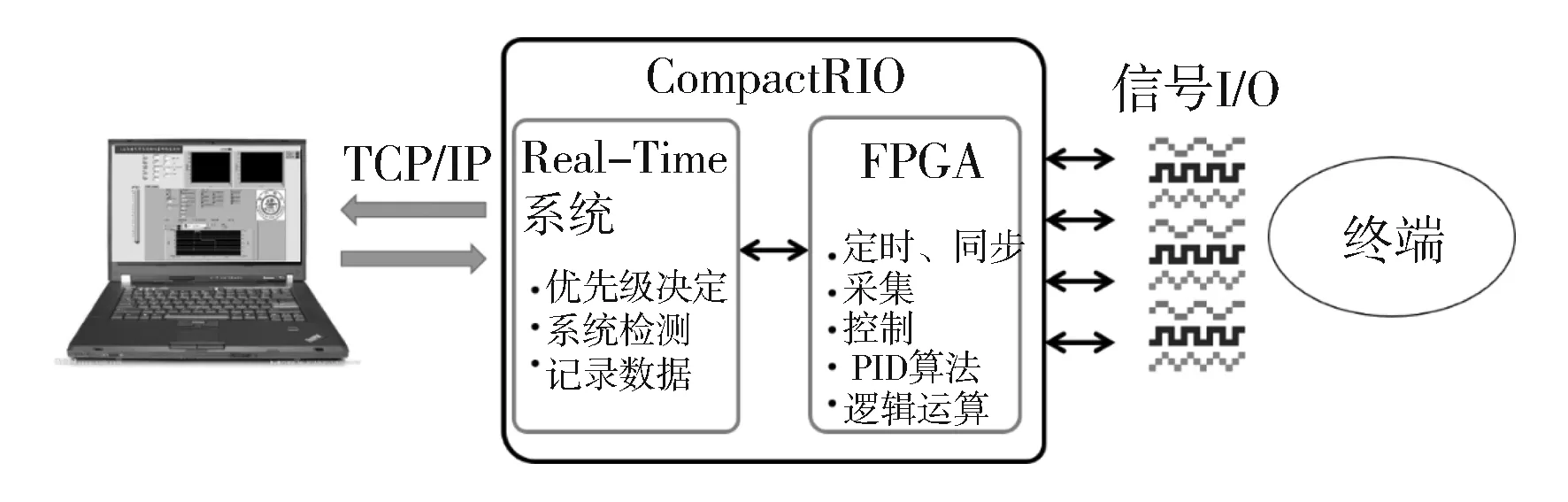

基于定容彈的壓力反饋式噴油控制系統以NI LabVIEW 2015 為開發環境,代碼分別部署在FPGA(Field Programmable Gate Array)端和Linux Real-Time System(RT)端。FPGA上編寫的LabVIEW程序需要LabVIEW編譯服務器對LabVIEW代碼進行編譯,得到Bit File 并部署到FPGA上,以通過I/O模塊實現對終端設備的控制與采集;在RT端編寫的LabVIEW程序可以實現對FPGA端程序的調用。

圖2示出了CompactRIO控制系統的總體結構及代碼部署情況。其結構包括控制器、FPGA以及I/O模塊。控制器使用Intel Atom處理器,1 GB內存,搭載實時(Linux RT)系統。相對于平常使用的Windows 系統,Linux RT系統抖動更小,執行任務時間更準確,可以保證執行任務的實時性。FPGA使用的是Xilinx Kintex-7系列,有較多的資源(查找表和觸發器),同時搭載40 MHz的板載時鐘(必要時可以倍頻),運算速度快,可以更精準地實現定時、同步等功能。CompactRIO控制系統與PC的通信遵循TCP/IP協議[11]。

圖2 CompactRIO控制系統部署情況

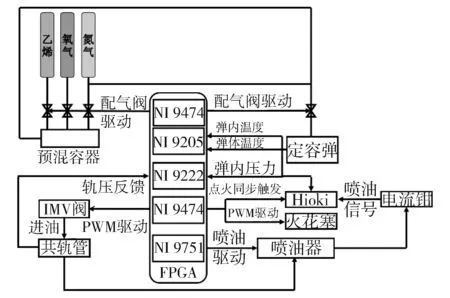

圖3示出了壓力反饋式噴油控制系統的結構。先在預混容器內充入一定比例的氮氣、氧氣和乙烯,待混合均勻后充入定容彈,電磁閥由NI 9474模塊驅動。NI 9205模塊和NI 9222模塊都是模擬信號采集模塊,NI 9205模塊是所有通道共用ADC,所以傳感器連接太多會拉低每個通道的采樣率,而NI 9222的4個通道有獨立的ADC,每通道采樣率高達500 kHz,所以由NI 9205模塊采集預混容器的壓力信號以及兩路定容彈溫度信號,對于采樣率要求高的共軌壓力信號和彈內壓力信號由NI 9222模塊采集。本系統由于后續需要進行試驗測試,驗證噴油時刻的彈內壓力是否達到目標壓力值,所以使用了Hioki 8860-50數據采集儀來同時采集彈內壓力和電流鉗兩路信號。電流鉗用來捕捉噴油器驅動信號。彈內壓力信號由電荷放大器通過三通BNC接頭分為兩路分別給到NI 9222和Hioki 8860-50數據采集儀。根據NI 9222模塊采集到的軌壓信號,NI 9474會發出合適占空比的PWM波驅動IMV閥,控制進入共軌管的燃油流量,從而使軌壓穩定在目標值。軌壓穩定后,通過NI 9474發出點火信號,將預先充入定容彈內的預混氣體點燃,同時觸發Hioki數據采集儀采集彈內壓力信號以及電流鉗捕捉的噴油器驅動信號,將數據保存等待后續分析。

圖3 壓力反饋噴油控制系統結構

2.2 高壓共軌電噴子系統設計

在壓力反饋式噴油控制系統的總體設計過程中,建立目標共軌壓力是最重要的一環。研究直噴發動機燃料射流的相關特性,實現精準的噴射量和噴射速率等條件是極其必要的。在本系統中,共軌壓力閉環控制的穩定精準性,關系到噴射量的準確性,更關系到試驗數據的可靠性[12-13]。本節著重介紹軌壓閉環控制部分。

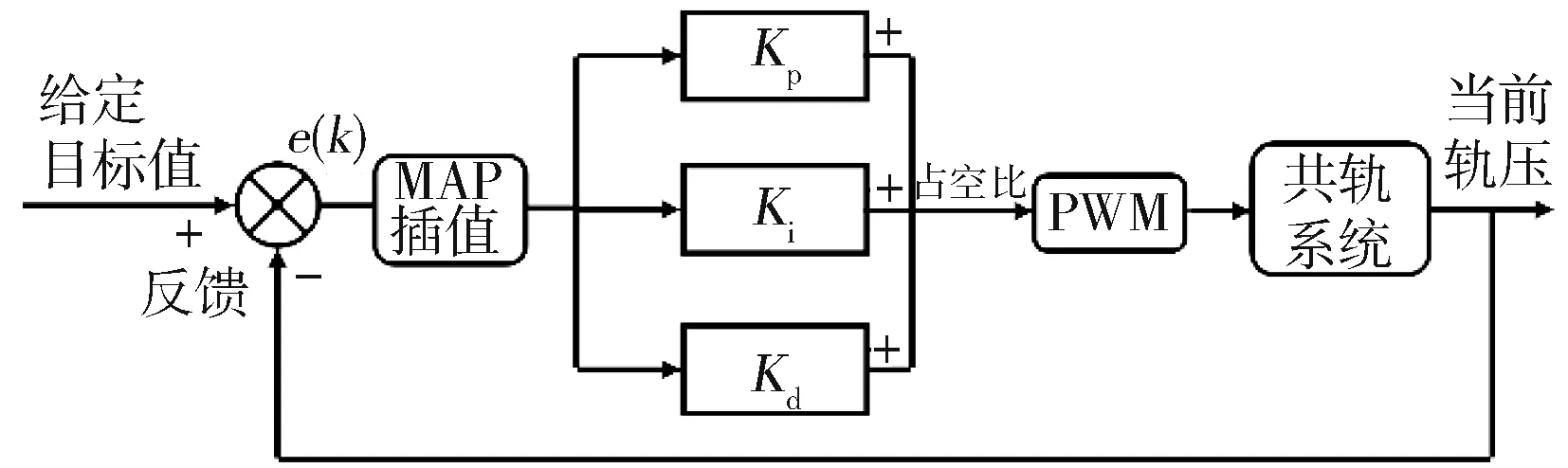

為了維持當前軌壓與目標軌壓的一致,本系統采用增量式PID算法[14]:

Δy(k)=Kp(e(k)-e(k-1))+Kie(k)T+

Kd(Δe(k)-Δe(k-1))/T。

(2)

式中:Δy(k)表示系統輸出;e(k)表示第k次采樣所獲得的偏差信號;T為采樣周期;Δe(k)為本次和上次測量值偏差的差,即Δe(k)=e(k)-e(k-1);Kp,Ki,Kd分別表示比例常數,積分常數和微分常數。通過在FPGA上利用移位寄存器存儲每次采樣循環中的偏差來實現該算法。由于微分常數會使系統穩定性變差,所以本算法中的微分常數始終為0。

在軌壓的閉環控制中,本系統使用了NI 9474數字輸出模塊和NI 9222模擬輸入模塊。NI 9222模擬輸入模塊AI0通道對軌壓傳感器返回的電壓進行采集,軌壓傳感器輸出電壓為0.5~4.5 V,對應軌壓為0~200 MPa;NI 9474數字輸出模塊DO0通道根據當前軌壓與目標軌壓的差值,由PID算法計算出適當占空比,并發送相應占空比的PWM波對IMV閥的進油量進行閉環控制。具體流程見圖4。

圖4 PID自動控制軌壓流程圖

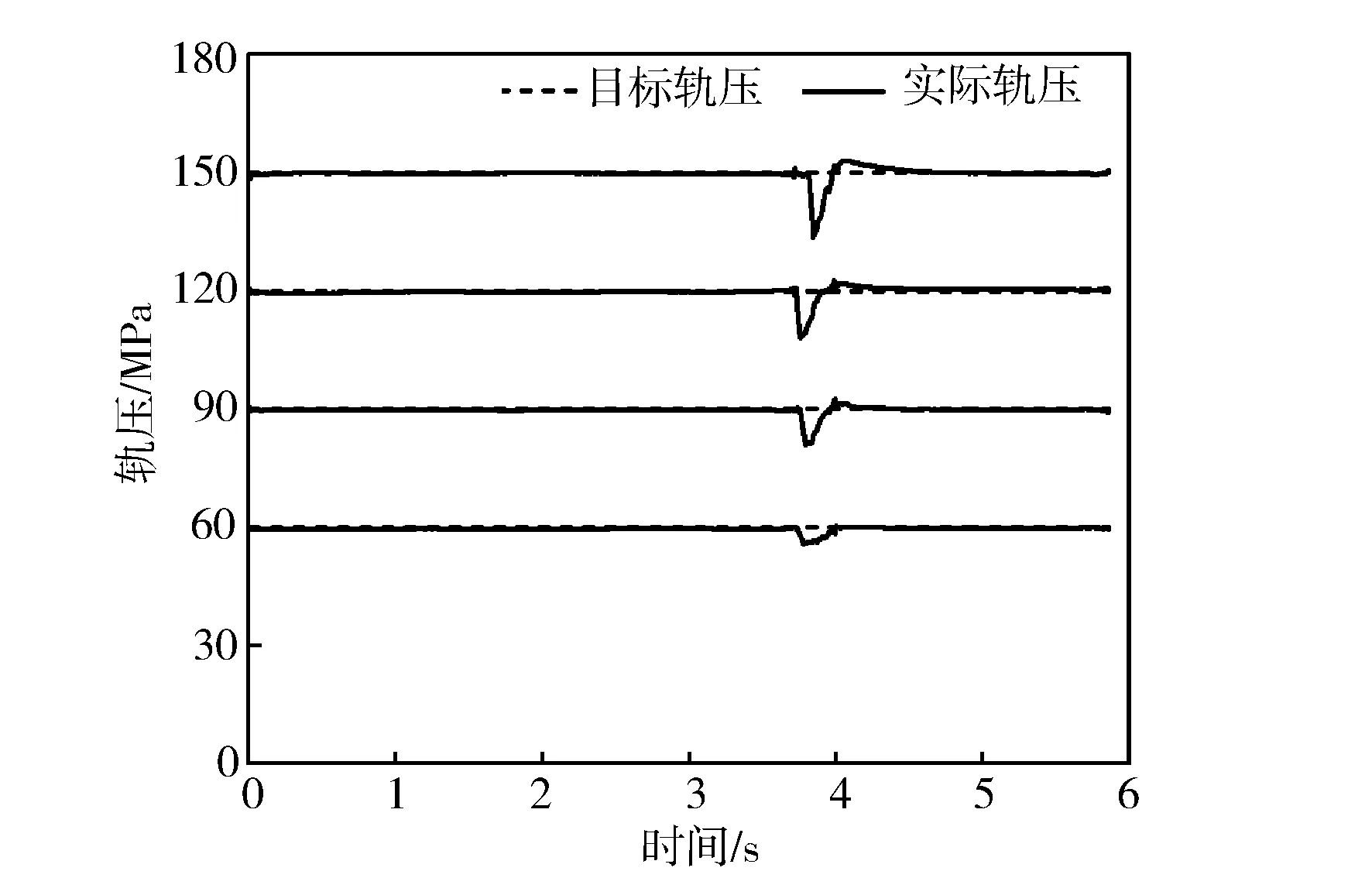

當前軌壓與目標軌壓的差值不同,相應的PID參數也不同,所以需要在實際調試過程中對不同偏差進行PID參數整定,得到不同偏差對應的Kp,Ki的MAP圖,使其響應曲線達到最佳[15]。MAP圖上的值最終通過插值算法部署在RT系統上,以便實現參數自調整的PID閉環控制。圖5示出了基于LabVIEW平臺記錄的軌壓數據,描述的是在60,90,120,150 MPa下,噴射1.5 ms脈寬柴油時對應的軌壓響應曲線。可以看出本系統可以使軌壓穩定地保持在目標值,并且在單次噴油造成當前軌壓與目標軌壓存在偏差時,當前軌壓能迅速回復到目標值,說明PID參數整定合格,這也為今后的多段噴射及多次噴射試驗要求打下了基礎,但對本系統要求的單次噴射試驗沒有影響。

圖5 單次噴射時不同設定軌壓對應的響應曲線

3 試驗與分析

為了對通過標定及延遲發生器確定噴油時刻的方法和通過壓力反饋確定噴油時刻的方法進行對比,共進行5組試驗(見圖6),每次試驗時定容彈中充入預混合氣并在上位機界面中設置觸發噴射壓力為3.96 MPa,環境密度為15 kg/m3。按燃燒后氧濃度為0%進行配氣,所以柴油被噴出后并不會燃燒。

圖6 噴油觸發試驗

通過圖6中壓力曲線數據得知,5組壓力曲線到達3.96 MPa時的平均時刻為0.614 84 s。采用標定法及延遲發生器來確定噴油時刻時,以此平均時刻作為噴油時刻,實際噴射環境條件與目標環境條件最大可造成2.21%的誤差,而這5組試驗在0.614 84 s處的環境壓力的循環變動為7.21%,由此可以看出,5組試驗數據并不夠,試驗數據少造成誤差較大,這就導致了此方法前期需要做大量的標定試驗,效率很低。

通過壓力反饋確定噴油時刻時,當定容彈內預混合氣燃燒后壓力回落至3.96 MPa,電控系統輸出噴油觸發信號使得電磁閥開啟,采集到驅動電流(由于開啟持續期僅為1.5 ms,所以圖中僅顯示為一條豎線),完成噴油觸發。5組試驗在噴油時刻的彈內壓力平均為3.982 MPa,與目標環境壓力的最大誤差僅為0.73%,循環變動為0.54%。可見NI CompactRIO控制器能實現燃油噴射時環境的精確控制,且相較于傳統標定法,壓力反饋式噴油控制方法能更精確地實現噴油瞬時的環境條件,再現性高,也提高了試驗的效率。

4 結束語

利用NI CompactRIO控制器搭建了基于定容燃燒彈的壓力反饋式噴油控制系統,并進行了噴油觸發試驗。對試驗采集到的彈內壓力曲線采用兩種方法處理并進行了比較。從試驗結果可以看出,壓力反饋式噴油控制法相較于傳統標定法,能更精確地再現噴油瞬時的環境條件。通過精確控制初始壓力與溫度以保證燃燒彈充氣結束后密度不變,根據理想氣體狀態方程可知本試驗系統可實現精確的噴油時刻的相關熱力學參數控制。

[1] 池上詢,吳安平.通過改善燃油噴射和燃燒提高柴油機的熱效率[J].車用發動機,1984(2):33-41.

[2] SIEBERS D L.Ignition delay characteristics of alter-native diesel fuels:Implications on cetane number [J].Automotive Engineers,1986:673-686.

[3] Fuller J P.High-frame-rate planar laser-induced fluorescence imaging of diesel sprays using pulse burst diagnostics[M].lowa State:lowa State University,2009.

[4] Zhang Y,Nishida K.Vapor distribution measurement of higher and lower volatile components in an evaporating fuel spray via laser absorption scattering (LAS) technique[J].Combustion Science and Technology,2007,179(5):863-881.

[5] Johnson S,Nesbitt J,Lee S Y,et al.Premixed combustion for acetylene-hydrogen fuel mixtures for thermodynamic state generation in a constant volume combustion vessel[J].Journal of KONES,2009,16(2):199-208.

[6] 趙昌普,蘇萬華,汪洋,等.新型定容燃燒噴霧模擬實驗裝置的開發及應用[J].農業工程學報,2006(4):89-93.

[7] 高原,李理光,吳志軍,等.高背壓大可視化場的噴霧試驗定容彈及其控制系統開發[J].內燃機工程,2009,30(4):57-62.

[8] 陳雄.摻水乳化柴油噴霧燃燒特性的定容彈可視化研究[D].武漢:華中科技大學,2015.

[9] 沈維道,童鈞耕.工程熱力學[M].4版.北京:教育出版社,2005,316.

[10] 郭濤,李鐵,王斌,等.預燃式定容燃燒彈的研制與噴霧特性研究[J].機電一體化,2016(3):24-29.

[11] National Instruments.CompactRIO-9036產品規范[EB/OL].[2017-04-20].http://www.ni.com/pdf/manuals/375695b_0218.

[12] Stumpp G,Ricco M.Common rail:an attractive fuel injection system for passenger car DI diesel engines[C].SAE Paper 960870,1996.

[13] 李鐵軍.柴油機電控技術實用教程[M].北京:機械工業出版社,2009.

[14] 楊陽.高壓共軌柴油機電控系統分析與研究[D].上海:上海交通大學,2007.

[15] 宋國民,劉學瑜.基于參數自調整 PID 控制的高壓共軌數字調壓系統[J].柴油機,2002(5):25-27.

DesignandDevelopmentofPressureFeedbackInjectionControlSystemBasedonNICompactRIO

SHI Weiquan1,LI Tie1,2

(1.State Key Laboratory of Ocean Engineering,Shanghai Jiao Tong University,Shanghai 200240,China;2.Collaborative Innovation Center for Advanced Ship and Deep-Sea Exploration,Shanghai 200240,China)

Pressure feedback control system was designed for direct injection system based on high temperature and high pressure constant volume pre-combustion cell (CVPC). Considering the requirements of real time, high reliability, accurate control and multi-task, CompactRIO-9036 and corresponding I/O modules and repeated configuration property of FPGA were utilized to build the closed loop system of pressure signal acquisition, solenoid valve driving, ignition driving, injector actuation and rail pressure control. Then the injection test was carried out based on pressure feedback. The results show that the system can simulate the injection environment accurately and reliably.

constant volume bomb;electronic control system;high-pressure common rail system;fuel spray;closed loop control

姜曉博]

2017-04-21;

2017-08-30

國家自然科學基金(91541104);國家國際科技合作(政府間)專項(2014DFG61320)

史衛全(1993—),男,碩士,主要研究方向為柴油機噴霧燃燒特性;swqwlj@sjtu.edu.cn。

李鐵(1974—),男,研究員,主要研究方向為柴油機噴霧燃燒特性;marine_engine@163.com。

10.3969/j.issn.1001-2222.2017.06.009

TK421

B

1001-2222(2017)06-0048-04