瀾滄江黃登·大華橋電站砂石加工系統設計關鍵技術

羅 艷

(中國水利水電第八工程局有限公司 長沙市 410004)

1 工程概況

瀾滄江黃登·大華橋電站砂石加工系統是黃登·大華橋兩座電站主體工程混凝土骨料加工的主要基地,承擔550×104m3碾壓和常態混凝土以及25×104m3工程噴混凝土所需的1 280×104t粗、細骨料生產和供料。混凝土骨料的料源為大格拉灰巖料場,濕抗壓強度大于80 MPa;系統設計規模是按混凝土高峰月澆筑強度30萬m3所需混凝土骨料的生產要求,產品生產滿足二級配、三級配碾壓混凝土和二級配、三級配常態混凝土用粗、細骨料以及少部分噴混凝土骨料的供料要求。系統生產規模:毛料處理能力2 500 t/h;成品生產能力不低于2 150 t/h。生產成品中,粗骨料不小于1 300 t/h,人工砂不小于850 t/h。

2 系統工藝流程設計

2.1 工藝流程

根據黃登·大華橋工程的特點,本系統采用如下工藝流程設計。

(1)破碎工藝。

本系統的料場為大格拉灰巖料場,巖石的濕抗壓強度大于80 MPa,屬較難破碎巖石,且系統設計規模大,其粗碎破碎設備的選型是保障系統處理能力的基本要求,采用兩段破碎,粗碎采用進口旋回破碎機,該設備性能穩定可靠,中細碎采用進口反擊式破碎機,粗碎開路生產,中細碎閉路生產。

(2)制砂工藝。

本系統制砂工藝,采用目前國際上先進的立式沖擊式破碎機制砂為主,輔以常規的棒磨機制砂進行調節。

根據施工經驗,立式沖擊式破碎機生產的產品中<5 mm粒徑的可達占50%以上,但砂的細度模數較大,如單獨采用沖擊破難以滿足本工程的要求,故本系統主要采用立式沖擊破碎機外,還選用棒磨機輔助制砂,來調節其細度模數和石粉含量。

(3)流程設計。

通過論證分析本系統加工工藝采用兩段破碎、三級篩分和立式沖擊式破碎機與棒磨機聯合制砂工藝,(80~40)mm 粗骨料由一級篩分生產,(40~20)mm、(20~5)mm粗骨料由二級篩分生產,人工砂由一、二、三級篩分、立式沖擊式破碎機與棒磨機聯合制砂、石粉回收車間配制生產,并按比例調配成細度模數在(2.4~2.8)的合格成品砂。

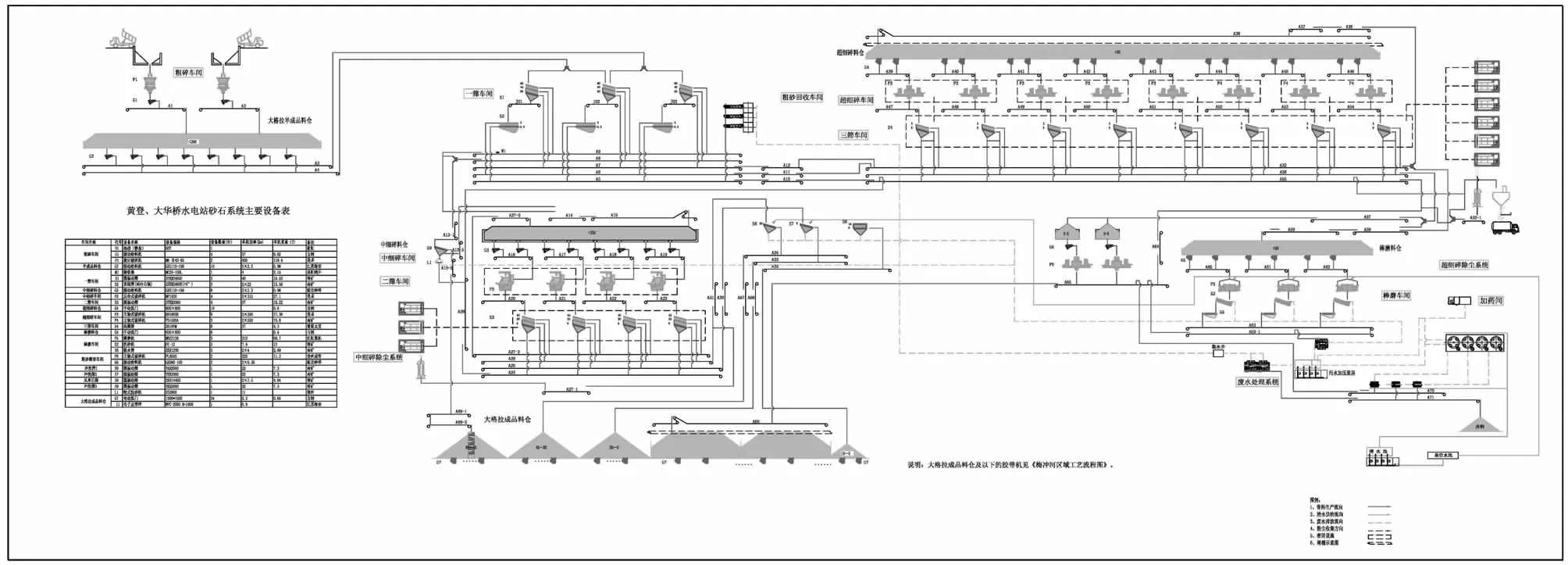

瀾滄江黃登·大華橋電站砂石加工系統工藝流程見圖1。

圖1 瀾滄江黃登·大華橋電站砂石加工系統工藝流程圖

(4)工藝流程計算。

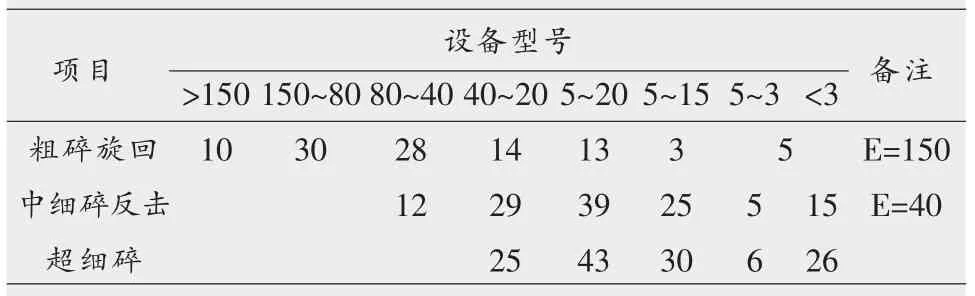

①主要破碎設備產品粒度特性。

主要破碎設備的產品粒度特性,綜合考慮相關設備廠家提供的同類巖石的試驗數據選定,見表1。

表1 主要破碎設備破碎產品粒度特性表

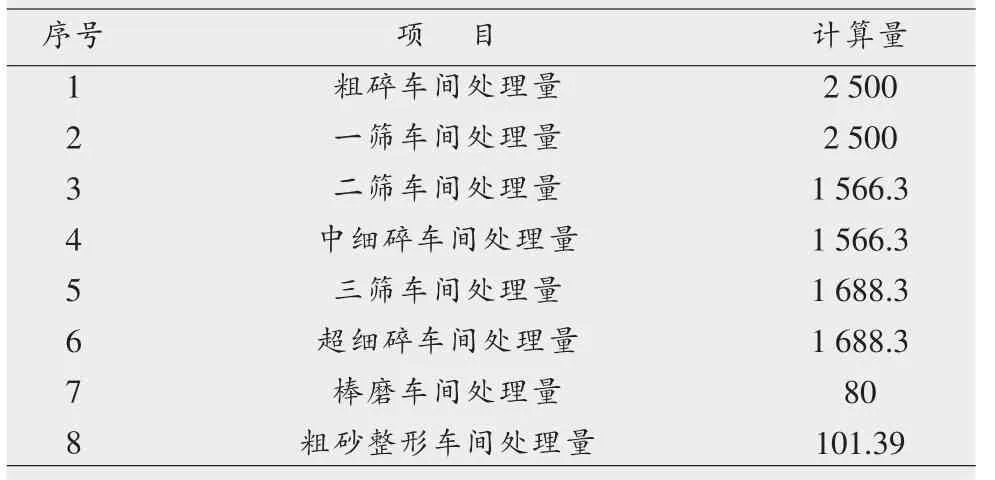

根據流程計算表的結果和系統總處理量,計算出各車間的處理量,見表2。

表2 各車間處理量計算表 t/h

2.2 主要設備配置

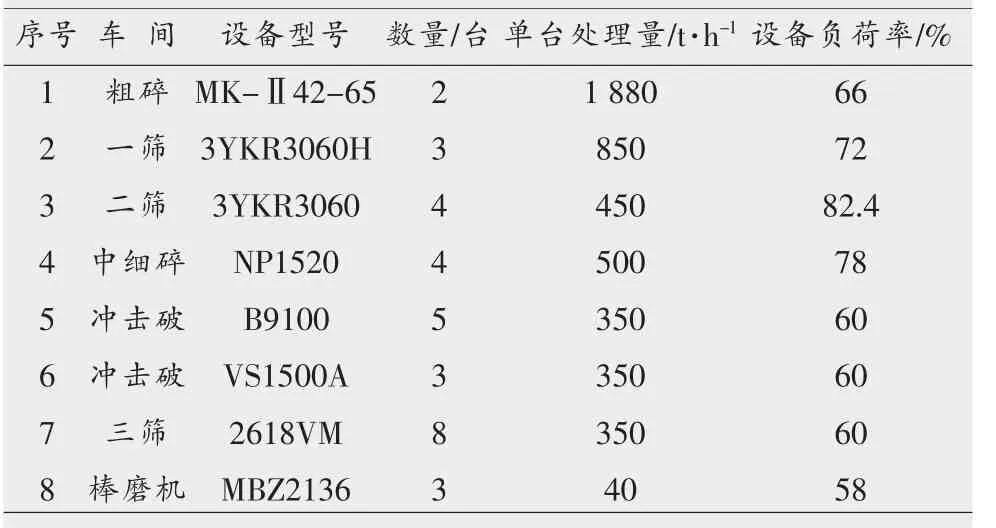

根據工藝流程計算結果,粗碎車間選擇2臺進口MK-Ⅱ42-65旋回破碎機,中細碎車間選擇4臺進口NP1520反擊式破碎機,沖擊破選擇5臺美卓公司的B9100和3臺VS1500-A立軸式沖擊破,棒磨機制砂選擇3臺BMZ2136棒磨機,其設備配置見表3。

表3 設備配置表

3 關鍵工藝研究

3.1 加工工藝

根據毛料料源特性(灰巖),工藝流程采用“兩段破碎”,粗碎開路,中細碎閉路工藝,砂生產采用“立軸破與棒磨機聯合制砂”工藝。

考慮到灰巖巖性,設置洗泥工藝,并在粗骨料進倉前采用水洗工藝保證粗骨料不裹粉,采用粗砂、細砂回收工藝。

水處理工藝采用先進行粗細砂回收,后進行澄清的處理工藝,對澄清產生的廢渣采用過濾機進行處理,廢水循環利用,廢水達標后排放。

3.2 制砂工藝

人工砂生產是砂石骨料生產中技術含量最高、難度最大的環節。目前常用的制砂工藝設備主要有棒磨機和破碎機兩種。棒磨機是傳統的制砂設備,國內應用較多,破碎機制砂目前國際上發展較快,應用亦越來越多。用于制砂的破碎機種類較多,主要有錘式破碎機、反擊式破碎機、旋盤破碎機、慣性圓錐式破碎機和立軸式沖擊破碎機等,其中用于大型人工砂石加工系統且取得成功經驗的主要有旋盤式破碎機、立軸式沖擊破碎機和圓錐破碎機。結合棒磨機、立軸式沖擊破碎機和圓錐破碎機三種制砂設備工藝特點,本系統在制砂工藝設計中,決定采用立軸破碎機+棒磨機(MBZ2136)閉路制砂工藝,并對(3~5)mm粗砂進行整形,以達到綜合兩種工藝優點的目的,取長補短,提高工效、降低鋼耗能耗、確保成品砂的產量和質量,滿足合同要求。

3.3 成品砂石粉含量控制工藝

根據工程要求,本系統生產的成品砂必須既能滿足常態混凝土要求,又能滿足碾壓混凝土要求。由于兩種混凝土對石粉含量要求不一樣 (常態混凝土人工砂石粉含量10%~17%,碾壓混凝土人工砂石粉含量15%~22%),為此,在設計成品砂堆場時,考慮了常態混凝土用砂和碾壓混凝土用砂分開堆存。

為達到碾壓混凝土人工砂質量要求,對沖洗篩分、棒磨機車間產生的細砂和石粉采用黑旋風和陶瓷過濾機進行回收,根據需要部分或全部添加進成品砂中以調節成品砂石粉含量。

當生產的石粉含量超過指標時,利用設置在超細碎車間、中細碎車間、干式篩分車間的除塵脫粉車間進行脫粉,控制成品砂進倉的石粉含量。通過以上生產工藝,每個砂倉可根據石粉含量要求不同,靈活調節各砂倉的石粉含量。

3.4 成品砂級配控制

因本系統產砂量大,采用立軸破與棒磨機聯合制砂工藝。根據多個工地棒磨機處理灰巖實驗數據,棒磨機產砂細度模數能達到(2.2~2.3),砂的級配處于Ⅱ區中砂下限,級配均勻。

兩段破碎以及超細碎車間產生的粗砂,根據類似工地(設備及巖石類似)實驗數據,配合棒磨機出砂及通過粗砂整形車間處理,成品砂能較好達到II區中砂要求。

3.5 成品砂含水率控制

采用半干法的生產工藝,控制進倉成品砂的含水率,經理論分析計算,成品砂進倉的含水率在6%以下。除了粗、細砂回收車間、棒磨機制砂車間采用濕法生產外,其余工序均采用干化生產。成品砂倉頂部設防雨棚,底部設兩面排水坡度,并設混凝土底板和排水盲溝。以上措施起到控制成品砂含水率在6%的質量要求。

3.6 成品砂細度模數控制

招標文件要求成品砂的細度模數為(2.4~2.8),我們采取如下工藝措施來保證成品砂的細度模數:

(1)采用立軸破碎機與棒磨機聯合制砂工藝,棒磨機制砂可靈活調整細度模數,且細度模數穩定,易于控制。

(2)控制棒磨機進料粒徑,多年的運行實踐表明:進料粒徑越大,產砂細度模數就越大,棒磨機生產能力越小。為此,將粗碎、中細碎破碎生產出的部分(40~5)mm的石料作為棒磨機的主要進料。

(3)立軸破的檢查篩分車間設置3mm篩網,(3~5)mm的粗砂進整形車間,對部分(3~5)mm的石料進行整形,可有效降低成品砂的細度模數以及提高成品砂整形的效果,3mm篩網根據質量情況可以適當調整。

3.7 廢水處理工藝

根據系統的環保要求,結合水電工程砂石系統廢水處理的成功經驗,系統采取如下廢水處理工藝:沖洗篩產生廢水先經過預沉池進行沉淀,沉淀后,溢流水進入高效污水澄清器進行處理,處理后清水自流進清水池,泥及預沉池下部沉淀物進入陶瓷過濾機進行干化和脫水處理,陶瓷過濾機過濾后的水直接進清水池。

棒磨機生產廢水進入細砂回收裝置進行細砂(石粉)回收,細砂回收裝置分離出來的廢水再進入陶瓷過濾機進行干化和脫水處理,陶瓷過濾機過濾后的水直接進清水池。

4 系統總體布置與工藝調整

瀾滄江黃登·大華橋電站砂石加工系統共分為三大塊,即大格施工區、梅沖河施工區、甸尾施工區,各施工區之間采用長距離膠帶機連接成為整體砂石加工系統,大格拉至梅沖河長距離膠帶機長約9.5 km,梅沖河至甸尾長距離膠帶機長約1.6 km。原設計方案中將砂石加工主系統布置在梅沖河區域;粗碎車間、半成品車間布置在大格拉區域;大格拉石料場毛料采用豎井加平洞的形式輸送至大格拉粗碎車間,一次破碎后輸送至大格拉半成品堆場,再經過大格拉至梅沖河長距離膠帶機運輸系統將半成品料輸送至梅沖河砂石加工主系統,在梅沖河砂石加工主系統中再布置一個半成品堆場。在實際施工過程中發現梅沖河場地形坡度較陡,開挖及支護工程量巨大,且地質條件復雜,施工難度大、施工干擾多,砂石加工主系統如果布置在梅沖河區域將會存在巨大的安全風險。在施工中大膽改革創新,將砂石加工主系統整體由梅沖河區域移至大格拉區域,并取消原建議方案中的豎井及平洞,粗碎由地下式改為地面式,在梅沖河僅布置成品料堆,大格拉至梅沖河長距離膠帶機運輸系統由原輸送半成品料改為輸送成品料,輸送能力改為3 000 t/h,皮帶寬度由原1.4 m改為現1.2m。實踐證明產生了可觀的經濟效益。經過分析計算,砂石料加工系統建安工程減少總費用1585.38萬元;原設計大格拉至梅沖長膠是運輸<350 mm半成品骨料,成品加工區移至大格拉后只輸送小于80mm的成品料,提高了長膠的運行可靠性;加工車間全部布置在大格拉,便于系統運行的統一管理;成品加工區布置在大格拉,有利于粗骨料級配的調整,更有利于主體工程的供料。從近幾年系統運行情況看,梅沖河開挖邊坡出現了高邊坡塌方、滑移的情況(目前已進行了邊坡治理),通過系統總體布置改變,有效規避了在梅沖河高邊坡下布置砂石加工系統的安全風險。