海上緊湊型電聚結原油脫水技術與展望

張 明, 尚 超, 王海燕, 鄭曉鵬, 王春升

(中海油研究總院,北京 100028)

海上緊湊型電聚結原油脫水技術與展望

張 明, 尚 超, 王海燕, 鄭曉鵬, 王春升

(中海油研究總院,北京 100028)

海上平臺空間緊張,傳統的重力沉降脫水方法停留時間長,設備尺寸大,影響海上油田開發成本,亟需高效原油脫水技術進步。電聚結原油脫水技術是近些年興起的高效原油脫水技術。在介紹靜電預聚結理論和技術背景的基礎上,分析了國內外技術發展現狀,并對應用前景進行了展望。

海上平臺;靜電聚結;原油脫水

0 引 言

海上油田尤其是深水油田開發成本高,投資大,需要應用高效原油處理技術來減少甲板占用面積,降低組塊的重量,從而大幅降低油田開發投資[1]。電場的作用可以使原油中的小水滴顆粒加速聚結成較大粒徑的水顆粒,加速油水重力沉降分離,提高脫水效率,電脫水分離器在陸上和海上油田得到了多年的應用,也同時形成了相關規范,如SY/T 0045—2008《原油電脫水設計規范》。規范中對電脫水器的入口原油含水做了較為明確的限定,“進入電脫水器的原油水含量不宜大于30%(質量分數);對于乳化嚴重、導電性強、擊穿電壓小于0.6kV/cm的原油含水量不宜大于10%(質量分數)”[2]。主要的原因是如果原油乳化液的含水率太高,乳化液的導電率上升,不易維持穩定的電場,使脫水質量急劇降低,嚴重時會產生電擊穿,造成事故發生。因此電脫水器有一定的應用范圍限制,不能適用于高含水原油,主要應用于原油處理流程的第三級分離。從20世紀80年代開始,為了突破常規電脫水技術無法適應高含水原油處理的限制,國外一些科研機構開發了靜電聚結原油脫水技術,并已經在國外一些油田現場進行了測試和應用。國內相關學者也開展了一些研究工作,但大多處在試驗階段。本文在介紹靜電預聚結理論和技術背景的基礎上,分析了國內外技術發展現狀,并對應用前景進行了展望。

1 靜電聚結理論

傳統的重力沉降原理的原油脫水技術,水顆粒在油相中的沉降速度符合Stokes定律。影響沉降速度的主要因素包括密度差、黏度、水顆粒粒徑等。其中水顆粒粒徑作為唯一的平方變量,是最重要的影響因素。如果水顆粒粒徑較小,沉降速度會非常慢。同時,油水較易形成穩定的乳化液,僅僅依靠重力沉降進行油水分離,會造成分離設備體積和重量較大。電場可以對分散相水顆粒產生聚結作用,使小水顆粒長大,可以大大減少后續沉降分離的時間。常規的電脫水技術在海上油田廣泛應用,取得了很好的應用效果。但常規的電脫水器一般采用臥式罐體,罐底部進油,上部出油,在電場的作用下分散相水滴發生逆向沉降,沉降方向與流動方向相反,因此電脫水器一般尺寸較大,停留時間在30~40min以上。近些年來,國外一些科研機構基于先聚結后沉降的思路,提出了緊湊型電聚結脫水技術,部分技術創新性地采用絕緣電極施加電場,可以適應高含水原油脫水條件。相關技術可以大幅減小原油脫水設備的尺寸和重量,對降低海上平臺開發投資具有重要意義。

2 技術發展概況

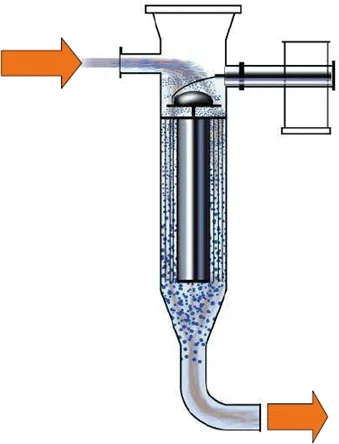

2.1 容器內置靜電聚結技術

ABB研究中心與挪威科技大學等機構合作,研發了容器內置式靜電聚結器(VIEC)。瓦錫蘭等公司也相繼推出了工業產品。為了能適應一級分離器的高含水原油脫水處理工況,避免出現電場無法建立的問題,利用絕緣電極板呈正方形網格排列在分離器的底部油水乳化層附近,利用電極板向內部流動的流體施加高壓電場,內部結構如圖1所示。電極板和變壓器采用環氧樹脂膠注成型,形成絕緣層。電力通過特殊組件穿入容器內部,向每個電極模塊內置的變壓器供電。2003年6月,ABB公司的VIEC技術在挪威Troll C平臺開展了現場試驗[3—5],為了解決平臺上一級分離器中乳化液層厚度大、處理難度大的問題,在分離器的乳化層液位范圍內安裝了36個電極模塊。通電運行后,一級分離器的處理效果得到改善,油層和水層的分界面明顯變得清晰,乳化層的厚度減少了80%,破乳劑的用量也大幅下降。分離器油出口的含水率由20%下降到10%,水出口的生產水油滴粒徑也大大增加,生產水系統的處理效果也得到改善。2004年10月,Aibel公司在中海油與國外公司聯合開發的西江油田睦寧號浮式生產儲卸裝置(FPSO)一級分離器中改造安裝了VIEC電極模塊,提高了一級分離器的處理能力,收到了一定的效果[6]。VIEC技術在多個油田現場的試驗證明了容器內置靜電聚結技術的有效性,可以適應高含水原油的處理工況,提高一級分離器的原油脫水效果。但是在系統的可靠性上還需要進一步驗證和改進,電極模塊的絕緣性能、內置變壓器的工作狀態和壽命是裝置連續可靠運行的關鍵。由于電極模塊內置在分離器中,需要停產后改造安裝,應用于在產油田分離器設備升級改造會受到一定的限制。

圖1 VIEC內部電極布置Fig.1 Internal electrode layout of VIEC

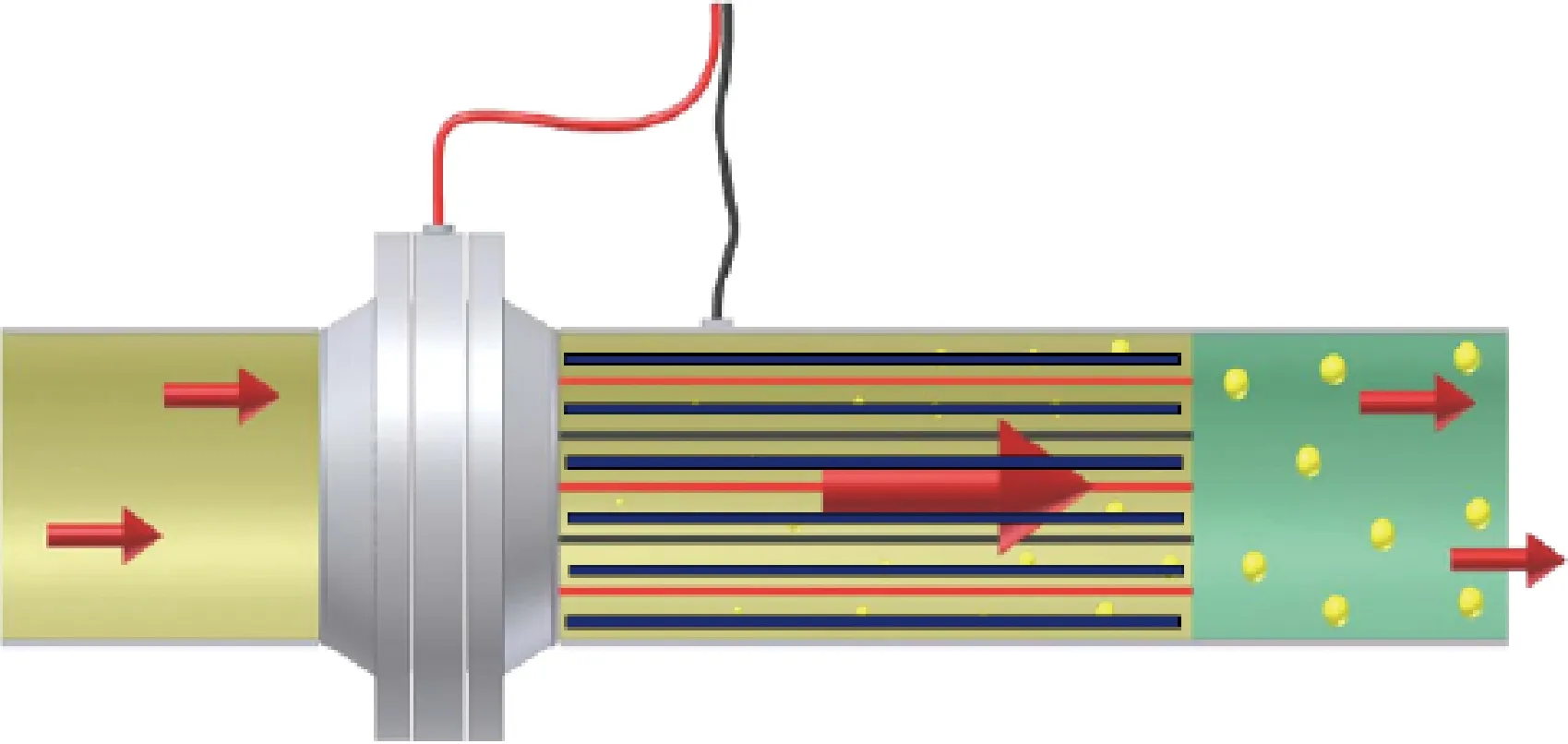

2.2 緊湊型靜電聚結技術

用于原油脫水的緊湊型靜電聚結技術(CEC)一直是國際上研究的熱點。1983年,南安普敦大學首先提出了緊湊型靜電聚結技術的思路,1993年,南安普敦大學與Statoil公司合作研發相關產品,研究中明確了電聚結作用可以在湍流條件下進行,且電極的絕緣處理可以讓裝置適應含水40%以上的乳化液處理工況[7]。緊湊型靜電聚結技術如圖2所示,中心筒體作為高壓電極,乳化液流過中心筒體與外部筒體之間的環形空間,在電場作用下聚結破乳。2002年,CEC技術首次在Petrojar1Ⅰ FPSO開展樣機試驗。CEC安裝在二級分離器和電脫水器之間,通過連續運行試驗證明,外輸原油含水低于0.3%,脫水效果得到很大的改善[8]。2006至2007年,CEC技術分別在Captain油田FPSO、阿拉伯灣的Shaheen B5平臺、挪威的Alvheim油田、巴西石油公司的Jubarte平臺得到了應用。緊湊型靜電聚結技術主要特點為設備尺寸小,結構緊湊,能耗低,同心環狀的電極結構保證了電場作用強度和乳化液的流動狀態,有利于電場破乳效果。

圖2 緊湊型靜電聚結技術示意圖Fig.2 Schematic diagram of compact electrostatic coalescence

2.3 管式靜電聚結技術

從1999年開始,ABB公司開始研究管式靜電聚結技術(IEC)[9]。ABB公司的IEC技術是在聚四氟乙烯管外壁纏繞了鋼制片狀電極。由于電極不與原油乳化液接觸,所以即使在高含水或高含氣時也不會出現垮電。原油乳化液在IEC中的停留時間僅為20s,經IEC處理后的原油乳化液水顆粒粒徑可以增大10倍以上。2001年4月,ABB公司在Sendje Ceiba號FPSO的二級分離器前安裝樣機開展現場試驗,每個IEC的處理能力為132.5m3/h。在IEC作用下,原油乳化液的水顆粒粒徑大幅增長,二級分離器的水出口含油減少了50%[10]。FMC公司研發了新一代IEC產品,如圖3所示。該技術采用管式結構,現場應用時可以直接用法蘭與平臺上的輸送管線連接,其內部采用多層絕緣電極結構,經過靜電聚結處理的原油乳化液不經過閥門等剪切設備,直接進入后續重力分離器,原油中的水顆粒在電場中聚結增大,從而可大大提高后續沉降過程的分離效率[11]。

圖3 管式靜電聚結技術示意圖Fig.3 Schematic diagram of inline electrostatic coalescer

2.4 國內研究進展

國內各科研機構在此方面也開展了大量研究工作。丁藝等[12]發明了一種新型原油電脫水、脫鹽設備,其核心部分為電極組件,采用波紋板狀電極,電極表面均覆蓋絕緣層。張黎明等[13]設計出一種絕緣緊湊型電破乳器,采用聚四氟乙烯和環氧樹脂作為絕緣材料并進行了室內試驗。何利民等[14]發明了高效靜電聚結器,其電極為筒狀電極,外包裹致密絕緣層,筒狀電極間距小,施加電壓后,產生高強電場,原油乳狀液中的水滴長大、沉降速度增大,實現了油水的快速分離。中海油研究總院研制了新型高含水原油靜電聚結脫水器,并在流花11-1油田(原油密度933kg/m3)開展了現場試驗[15]。

3 海上油田技術應用展望

緊湊型電聚結脫水技術可以大幅降低原油處理設備的尺寸和重量,對海上油田開發具有重要意義。該技術在國外一些海上平臺已經開展了大量試驗工作,對原油脫水效率的提升效果得到了驗證,國內相關科研機構也開展了大量研究工作,技術應用前景廣闊。

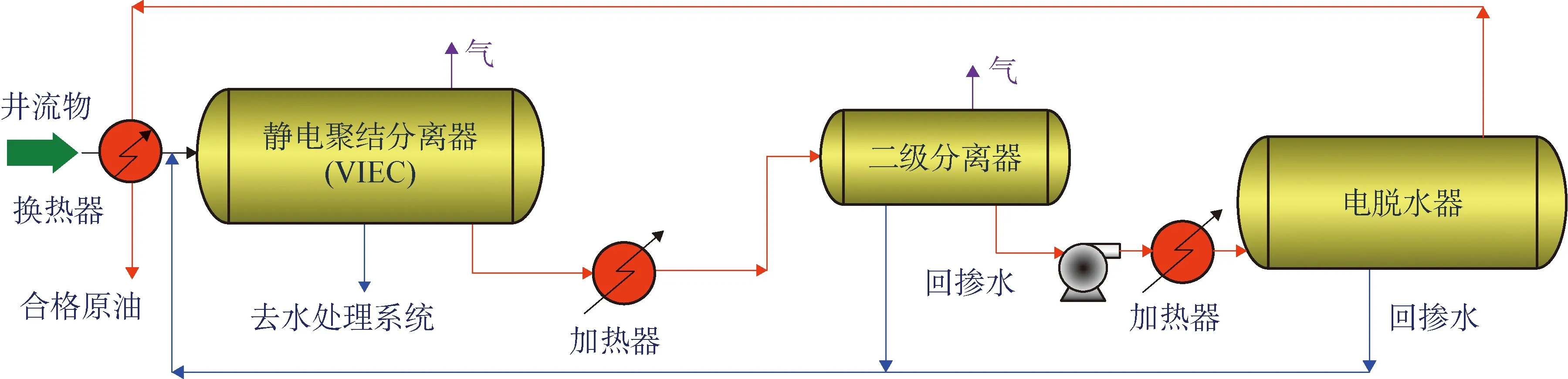

海上油田傳統原油處理流程如圖4所示。井流物先與處理合格的原油換熱后進入一級分離器脫水、脫氣處理,脫出的生產水進入生產水處理系統進一步處理,脫出的伴生氣進入燃料氣系統進行利用。部分含水原油通過加熱后進入二級分離器脫水和穩定處理,含水30%以下的原油經過增壓、加熱后進入電脫水分離器,在電場作用下進一步脫水至合格原油。處理流程的一級和二級分離都是以重力沉降為主,因此需要的處理溫度高,破乳劑用量大,停留時間長。電脫水器可以利用電場作用高效脫水處理,但是傳統電脫水器只能處理含水30%以下原油,限制了的電場強化對原油脫水的應用工況。

容器內置式靜電聚結技術應用處理流程如圖5所示。利用靜電聚結分離器替換傳統的重力沉降式分離器。由于絕緣電極的應用,可以在高含水原油中加入電場的作用,提高高含水原油的脫水效率,將電場對原油脫水的強化作用延伸至一級分離器,可以大幅降低一級分離器的尺寸,降低處理溫度和減少破乳劑用量。在容器內增加絕緣電極可以通過更換分離器或者對分離器內部進行升級改造完成。尤其海上油田后期普遍含水率升高,原處理能力不能滿足生產需要,可以通過對分離器改造加裝絕緣電極提升分離器的處理能力。

圖4 海上油田傳統原油處理流程Fig.4 Traditional crude oil treatment process on offshore oil field

圖5 容器內置式靜電聚結技術應用處理流程Fig.5 Crude oil treatment process of VIEC

容器內置式和緊湊型靜電聚結技術復合應用處理流程如圖6所示。緊湊型/管式靜電聚結具有設備尺寸小,便于維護的優點,容器內置式靜電聚結技術將電極、變壓器等設備放置于罐體內部,一旦發生設備故障,維修和維護非常不方便,而且會造成平臺停產。緊湊型/管式靜電聚結一般與平臺管線串接,設備故障或者維護時可以利用旁通隔離,不影響正常的生產流程。但是緊湊型/管式靜電聚結設備中原油的停留時間一般較短,電場的作用時間也較短,因此為了強化電場在短時間的聚結效果,一般采用高頻高壓電場,經過多年的試驗,其有效性已經得到了驗證。容器內置式和緊湊型靜電聚結技術的復合應用,可以在海上平臺原油處理全流程中加入電場聚結的作用,大幅提高原油脫水效率,減少平臺罐體設備的容積,對降低海上平臺和浮式結構的投資具有重要意義。

圖6 容器內置式和緊湊型靜電聚結技術復合應用處理流程Fig.6 Crude oil treatment process of VIEC and CEC/IEC

4 結 語

海上油田尤其是深水油田亟需高效原油處理技術的發展和應用來減少甲板占用面積和組塊的重量,從而降低油田開發投資。國內外一些科研機構開發了靜電聚結原油脫水技術,并已經在油田現場進行了測試和應用。主流的靜電聚結技術包括容器內置靜電聚結技術、緊湊型靜電聚結技術、管式靜電聚結技術等,技術的有效性已經得到了國外現場試驗的驗證。目前,國內海上油田原油處理流程仍以傳統的“自由水+熱化學+電脫水”三段式分離技術為主,設備尺寸和重量大,能耗高,藥劑消耗量大,有必要引入先進的靜電聚結油水分離技術,提高分離效率。靜電聚結原油脫水技術在海上油田應用前景廣闊,值得深入研究,加大推廣力度。容器內置式靜電聚結技術受限于改造難度大,更加適用于新建油田開發項目,緊湊型靜電聚結技術和管式靜電聚結技術的應用更加靈活,并且可以與容器內置式靜電聚結技術復合應用,更顯著提高原油脫水的效率,并減小設備尺寸。

[1] 《海洋石油工程設計指南》編委會.海洋石油工程設計概論與工藝設計(海洋石油工程設計指南第1冊)[M].北京: 石油工業出版社,2007.

[2] 石油工程建設專業標準化委員會.SY/T 0045—2008,原油電脫水設計規范[S].2008.

[3] Wolff E A, Knutsen T L. Advanced electrostatic internals in the 1st stage separator enhance oil/water separation and reduce chemical consumption on the TrollC platform [C].OTC, 2004: 16321.

[4] Wojciech P, Florkowski M, Fulczyk M, et al. Vessel-internal electrostatic (VIEC), novel oil-water separation technology [J]. ABB Review, 2004(4): 66.

[5] Toftegrd L, Hauge E, Hans-Kristian S, et al. In-creasing three phase separation efficiency by incorporating electrostatic coalescers into separation baffles [C]. Advances in Multiphase Separation and Multiphase Pumping Technologies Seminar, 2004.

[6] Soeters M, Brugts H, Williams P. Temporary replacement of production facilities by a dynamic positioned FPSO [C]. OTC, 2005: 17363.

[7] Urdahl O, Nordstad K, Berry P, et al. Development of a new compact electrostatic coalescer concept [C]. SPE, 2001: 69196.

[8] Hana M, Liverud J, Gulbraar A, et al. Compact electrostatic coalescer technology: an FPSO experience for innovative separation technology [C]. Advances in Multiphase Separation and Multiphase Pumping Technologies Conference, 2005.

[9] Knott T. Drops in the ocean [J]. Offshore Engineer, 2003(Sept.):.

[10] Daviknes M A, Hannisdal N E. The Ceiba Field FPSOs for phase 1 & 1A [C]. OTC, 2002: 14085.

[11] Chiesa M,Hamid W. A holistic solution for compact oil treatment separation systems [C].SPE, 2010: 136836.

[12] 丁藝,陳家慶,尚超,等.W/O型乳化液在矩形流道中的靜電聚結破乳研究[J].石油化工高等學校學報,2010,23(3): 11.

[13] 張黎明,何利民,張晶,等.電極結構及絕緣層對靜電聚結器的影響[J].油氣田地面工程,29(10): 18.

[14] 何利民,楊東海,羅小明,等.新型電聚結器結構參數對液滴聚結特性的影響[J].中國石油大學學報(自然科學版),2011,35(6): 105.

[15] 鄭曉鵬,王春升,張明,等.新型高含水原油靜電聚結脫水器在流花11-1油田的現場試驗[J].中國海上油氣,2015,27(1): 102.

ProspectofOffshoreElectrostaticCoalescenceCrudeOilDehydrationTechnology

ZHANG Ming,SHANG Chao,WANG Hai-yan,ZHENG Xiao-peng,WANG Chun-sheng

(CNOOCResearchInstitute,Beijing100028,China)

Due to the tight space on the offshore platform, the traditional gravity oil and water separation method has a long residence time and a large size of the equipment, which affects the development cost of offshore oil field. It is essential to study compact and high efficiency crude oil processing equipment to reduce platform space and block weight. The electric coalescence crude oil dehydration is a kind of high efficiency technology developed in recent years. The theory and technology background of electric coalescence technology are introduced. The current technology development situation is analyzed. Finally the application prospect of the technology is given.

offshore platform, electrostatic coalescence, oil dehydration

TE624.1

A

2095-7297(2017)02-0086-05

2017-03-17

張明(1981—),男,高級工程師,主要從事海洋石油工藝研究。