汽車轉向節的改進型加工方案

汽車轉向節的改進型加工方案

轉向節是汽車底盤系統中重要的安全件,同時也是極復雜的異形件,加工中存在工序分散、夾具設計困難、加工易變形等問題。本文介紹一種改進型加工方案,以解決加工工序分散的問題,同時降低加工成本、提升加工品質,為其他類似零件的加工提供一種可行且低成本的加工方案。

1.汽車轉向節介紹

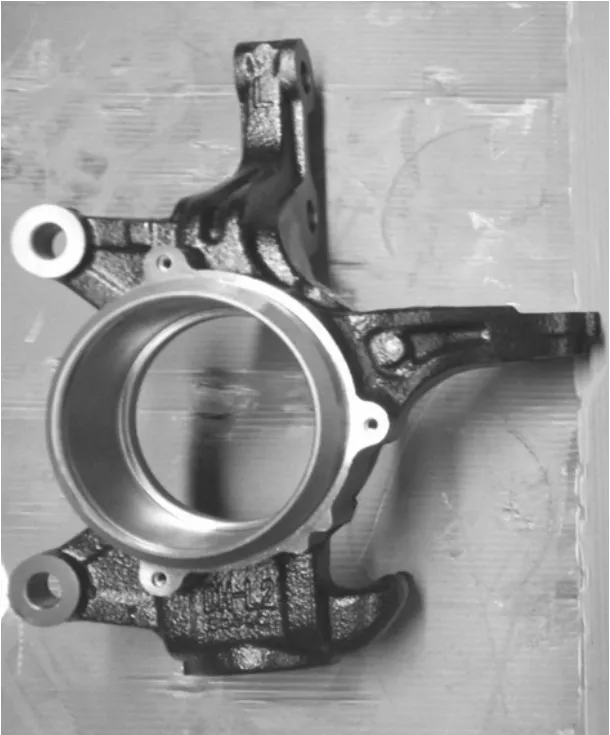

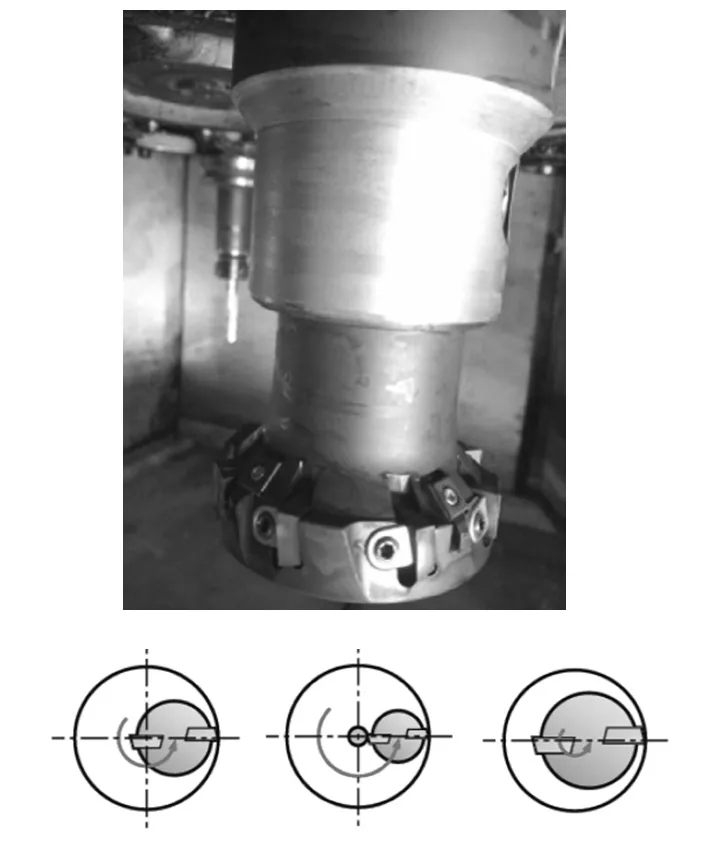

轉向節又稱“羊角”,作為汽車底盤系統中重要的安全件,除了機械性能要求高、外形異型外,尺寸精度和位置精度也有一定要求。由于連接有汽車減震器、制動鉗、橫向拉桿、下臂等多個空間部件,其加工部位也要求多個空間角度,因此傳統的加工方案存在工序分散、加工效率低等問題。如圖1為我司生產的汽車轉向節示意(黑色部分為毛坯面,銀白色部分為加工面)。

圖1 轉向節加工成品

2.國內常見轉向節加工方案

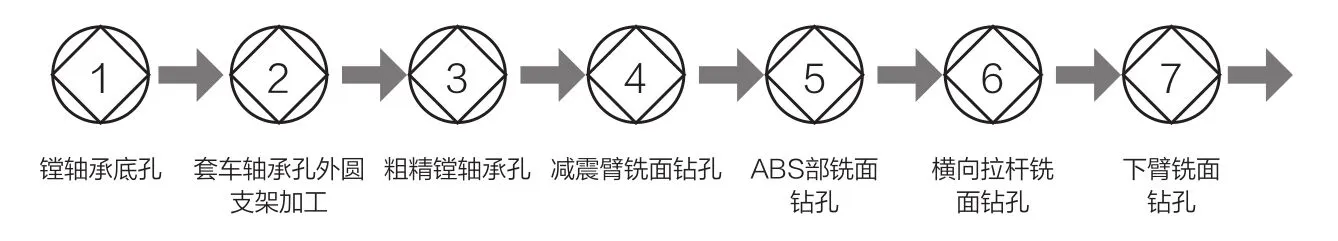

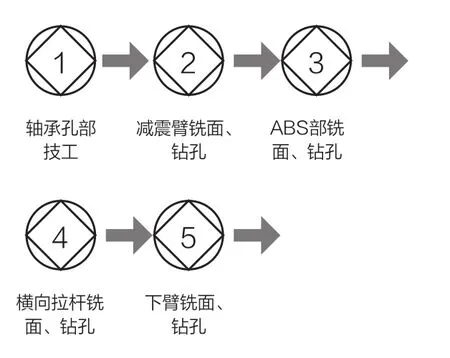

常用轉向節毛坯為鍛造件、鑄造件或鋁合金,鍛造件材質一般采用40Cr、40MnB或42CrMo等合金,優點是強度、韌性都非常好,國內很多廠商選擇。鑄造件材質一般為球墨鑄鐵,優點是制造成本較低。鋁合金由于材料成本較高,一般用在中高檔汽車上。我司生產的就是球墨鑄鐵材質轉向節,毛坯加工余量約2.5~3.5mm。國內常見的加工方法多為適應其結構特征,采用工序分散的加工方案,此方案所需作業人員較多,存在勞動力成本高、加工品質不穩定等問題,優點是使用設備多為普通加工中心,一次性投資較小,同時有一定的加工柔性,能方便地實現多品種兼容生產。如圖2即是我司采用的工序分散的工藝流程。

圖2 轉向節加工工藝流程

近年,隨著國內勞動力成本逐年上升,迫于成本壓力,部分公司開始引進國外少人化、無人化的加工生產線:一種是通過整套引進國外全自動生產線(包括設備系統、機器人系統、刀具系統、夾具系統甚至在線檢測系統)取代人的作業,但仍采用的是工序分散的加工方案,整線工序較多。另一種則是引進國外先進的多主軸綜合加工中心系統,采用的是工序高度集成的加工方案(1道或2道工序加工全部內容),類似設備系統做的比較好的有德國SW、SAMAG、巨浪等。兩種方案的優勢都在于采用了少人化、無人化的加工方案,效率和品質都有大幅度的提升。但劣勢也非常明顯,其一次性投資金額非常巨大,以及后期維護成本都遠高于傳統加工方案,在汽車市場增速不斷放緩的大背景下,也將是一個艱難的選擇。

除上述一次性引進先進加工系統外,并不是沒有其他道路可以選擇。有些公司可以在自己現有生產線上導入機器人或機械手來代替人的作業,這樣的改造投資并不會很高,同樣可以達到提高效率、降低成本的目的。但這樣的方案受到很多方面的限制,比如設備的狀態是否適合與機器人聯機、刀具壽命低同樣影響開動率,最終達不到提高效率、降低成本的目的。

如何在以上方案均不奏效的情況下,用最小的投資解決成本和品質兩方面的問題,成為接下來要繼續探討的課題。

3.改進型加工方案介紹

為解決逐年上升的加工成本和品質兩方面的問題,同時結合不同汽車公司生產線實際,我們需要另辟蹊徑尋找出一條切實可行的高效加工路徑。本文所介紹改進型加工方案也就是在這樣不斷的生產實際中驗證可行的解決方案,針對同類型的汽車轉向節會有一定借鑒作用。我司轉向節原有生產線采用工序分散的加工方案,全部7道工序,7個工序作業人員,7臺立式加工中心,受設備狀態的限制很難實現機器人或機械手的引進。

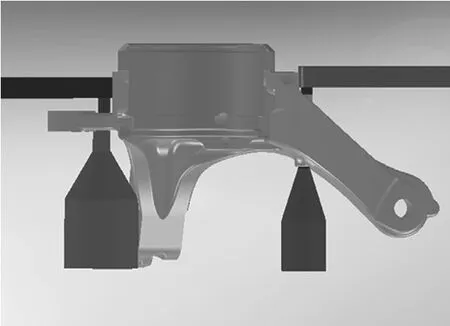

圖 3

如圖3所示,前3工序的加工狀態。

1序:以零件毛坯面作為加工基準,鏜軸承底端階梯孔。

2序:零件調轉180°,以1序加工面作為加工基準,套車軸承孔外圓、鉆銑支架面。

3序:仍然將零件調轉180°以1序加工面作為加工基準,鏜軸承孔。

由于夾具夾緊零件位置的限制,以及精鏜軸承孔圓柱度要求高的原因限制,2序和3序并未能合并。本文改進型加工方案就是創新性地使用反銑刀代替鏜刀加工軸承底端階梯孔,最終實現在1個姿態中加工完原有1序、2序、3序的加工內容,具體實現方式如下:

夾具:以零件毛坯面作為定位基準,夾具夾緊選擇在對應的定位點上方,相互抵消夾具夾緊力,同時減少零件加工變形,定位穩定可靠。如圖4所示。

圖4 改進后夾具結構

刀具:用盤銑刀代替鏜刀,采用圓弧插補銑加工軸承底端階梯孔,其他刀具保持不變。在盤銑刀設計時,刀盤直徑選擇非常重要:刀盤直徑過小,會在加工孔中心留下一個芯,類似套料鉆。刀盤直徑過大,加工時由于同時參與切削的齒數增多,振動增大,同時產生波紋影響品質,解決的辦法是減小刀盤直徑,假定銑削孔直徑D,推薦銑刀盤直徑d=0.6-0.75D,另外一個辦法是減少刀盤的齒數,密齒改為梳齒。如圖5所示。

圖5 刀盤直徑選擇

其他生產條件保持不變。解決以上問題后就可以順利實現工序的集成:由7序合并為5序,如圖6所示。

改進后,在保證加工節拍保持不變的情況下,可以取得很好的效果:

(1)全線加工工序集成,整個軸承孔部一次裝夾、一次定位,軸承孔的加工精度提高。

(2)加工效率提高28.6% 。

(3)小投資大收益,可降低加工成本20%~30%。同時這樣的改進是可復制的,對降低工廠的加工成本有很大的優勢。

4.結語

本次改進的關鍵在于反銑軸承底端階梯孔刀具的引進。我們將繼續結合生成實際,通過不斷的改進活動,逐步降低加工成本、提高加工品質。 □