彎管零件精鑄模具設計

白國靜

熔模精密鑄造作為一種近凈成形的金屬成形工藝,因為現代CAD/CAM技術的發展,更加廣泛應用于汽車、輕工、機械制造、電工和儀器儀表等領域[1-3]。在鑄造成形工藝過程中,金屬模具是關鍵,其關系到在注蠟機上壓制出的蠟模質量,并直接影響生產率[3-5]。本文基于三維模具CAD設計技術對彎管零件結構設計,有效地解決了開模等技術問題。

1 零件和毛坯的三維建模

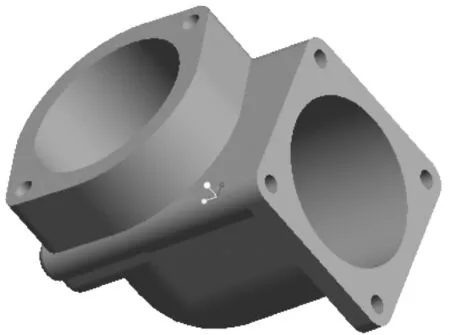

如圖1所示彎管零件的三維實體模型,其外形類似彎管,兩端面及下底面有通孔,由于尺寸精度和表面質量要求較高,需多道機械加工工序完成。在此結構分析基礎上,利用三維工程軟件Pro/Engineering對該零件進行三維造型,主要利用拉伸、旋轉、掃描、鏡像、創建面等命令造出外廓,用拉伸除料來造出內部的接孔。用拉伸增料、拉伸除料等命令造出零件體主要形狀,然后建立各處倒角、圓角,完成造型。

圖1 零件三維模型

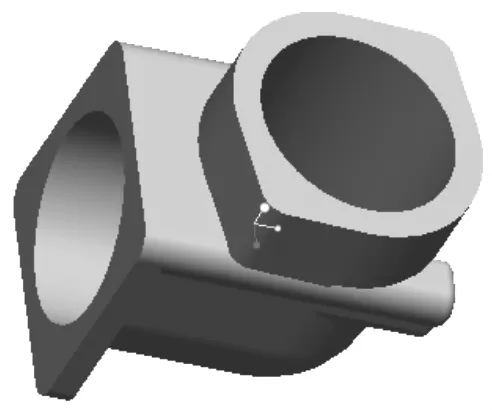

圖2 毛坯三維模型

2 熔模模具結構設計

2.1 分型結構設計

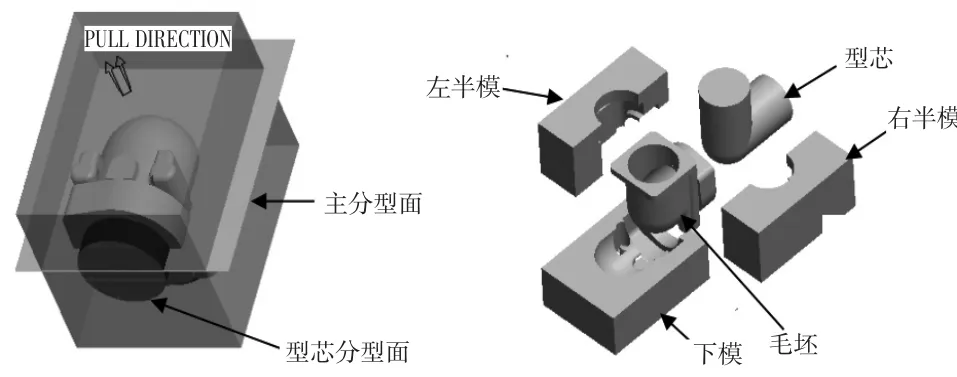

根據熔模鑄造模具設計原則,在該毛坯三維結構分析的基礎上,進行了分型面的設計。如圖3所示,在Pro/Engineering模具模塊中,導入已建好的毛坯模型后,在毛坯的最大截面處,利用平面建模命令建立如圖3所示的主分型面;型芯分型面復制零件內表面,并通過延伸曲面命令將其延伸至模具體外側;同時利用拉伸曲面命令將上模分型分成左半模和右半模。總體上將模具體分成四部分:左半模、右半模、型芯和下模。這樣分型有利于蠟質零件直接從模具中取出,而不需設計頂出裝置。

基于上述結構特點,又因為其體積較大,所以利用熔模鑄造比較方便。首先對鑄造毛坯進行設計,由于小孔(該零件上有直徑8.2 mm的小孔)鑄造困難,所以將零件上的各處孔填平,然后將鑄造余量加到零件上,最終形成如圖2所示的毛坯。

圖3 毛坯分型方案

2.2 模具結構設計

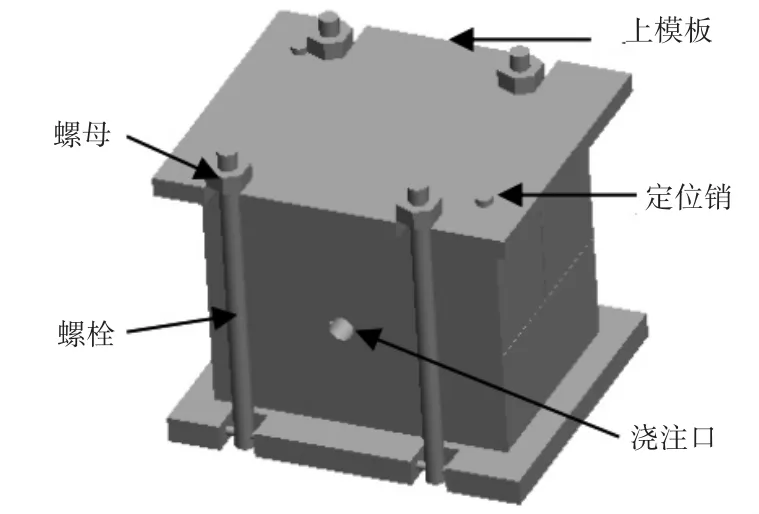

在分型成功后,采取自頂向下的方法設計模具的定位和夾緊元件。如圖4所示,模具的上模板將左、右半模用螺母夾緊元件和銷釘定位元件固定在下模;如圖5所示模具內部的水溶芯通過將圓柱結構與模具左右半模和下模進行配合,實現定位和夾緊。為了方便去除澆注口內殘余蠟模,將澆注口的位置選在了分型面上,并設計成倒錐形,即外口大,內口小,當蠟液凝固其中時,在澆注口處易于將凝料去掉。

圖4 模具三維圖

3 結束語

基于三維模具CAD軟件對該彎管零件進行熔模模具設計,彎管模具各組件三維結構清晰直觀,保證了模具各元件間無干涉現象,使定位和夾緊方案更加合理,使澆注口選取的位置比較合理;同時模具的內部型腔零件可直接導出三維實體零件,直接使用數控自動編程方法進行后續加工,節省了數控編程前的三維造型工作,實現了模具的分析、設計、制造等工作的連續性,有利于提高模具設計的效率。

[1]劉淑芬.基于CAD/CAM技術的閥塊熔模模具設計[J].制造業自動化,2015,37(05):47-48.

[2]劉雅蕓,黃 放,崔曉斌,等.基于UG的葉輪分體式熔模鑄造的模具設計[J].特種鑄造及有色合金,2016,36(10):1077-1079.

[3]徐宗馳,姚芳萍,李金華.基于CAD/CAM的座體熔模模具三維設計與數控加工[J].熱加工工藝,2015,44(13):82-83,86.

[4]熊安平,李悅鳳.連接件零件熔模模具的CAD/CAM設計[J].長春大學學報,2014,24(10):1346-1349.

[5]李金華,武文濤,房 棟,等 TLJ18連接件模具設計及其CAD/CAM[J].遼寧工業大學學報(自然科學版),2015,35(04):254-256,261.