內循環式3500 m2蒸發罐設計和強度校核

胡學毅

我國糖廠多采用日榨8 000 t的壓榨機生產糖汁,這樣規模較小的糖汁制煉設備已經不適用生產規模,因此要配套8 000 t壓榨機的糖汁生產設計改造對應設備,蒸發罐是其中的改造設備。實現配套的生產規模,同時還要提高資源利用率。

蒸發罐是糖廠將清汁濃縮為糖漿的設備,可由數臺組成多效蒸發系統。糖廠生產過程中,經清凈處理得到的清汁濃度較低,如果直接去煮糖會加大煮糖罐負荷,增加汽耗,延長煮糖時間,從而影響產品質量。因此,必須將清汁蒸發濃縮到一定的濃度,而這一工序是在蒸發工段進行的,該過程必須使用蒸發罐。糖廠蒸發系統的任務是將清凈后的糖汁從糖度 12°~15°Bx(Bx表示糖度,指的是 100 g糖溶液中,所含固體物質的溶解克數)濃縮到68°~72°Bx[1],另外還要起到“二鍋爐”的作用,即從各效蒸發器蒸發出來的汁汽,還要供應其它設備加熱用。

1 糖廠蒸發工段要求

(1)保證糖漿濃度一般要求達到55°~65°Bx;

(2)減少糖分損失控制pH值和蒸發溫度,縮短罐內停留時間,減少霧沫夾帶,防止“跑糖”;

(3)減緩積垢的形成速率,因為積垢影響傳熱效能,增加清除積垢的人力物力浪費;

(4)提高熱能利用,減少熱損失提高蒸發罐的效能,設計合理的蒸發熱力方案,降低耗汽量和燃料消耗。

使用蒸發罐可以使蒸發溫度損失小,沒有液體靜壓引起的沸點升溫,且在小溫差下任能保證較高的傳熱系數(5~7℃溫差也能正常高效運轉),因此在總傳熱溫差一定的條件下很容易實現多效操作,從而達到降低蒸汽的消耗,提高糖汁濃度的目的。

2 本機蒸發罐的主要設計參數和主要部件結構

主要設計參數:工作壓力0.25 MPa,設計外壓力0.1 MPa,設計內壓力 0.28 MPa,工作溫度 138 °C,設計溫度150°C,加熱面積3 500 m2.

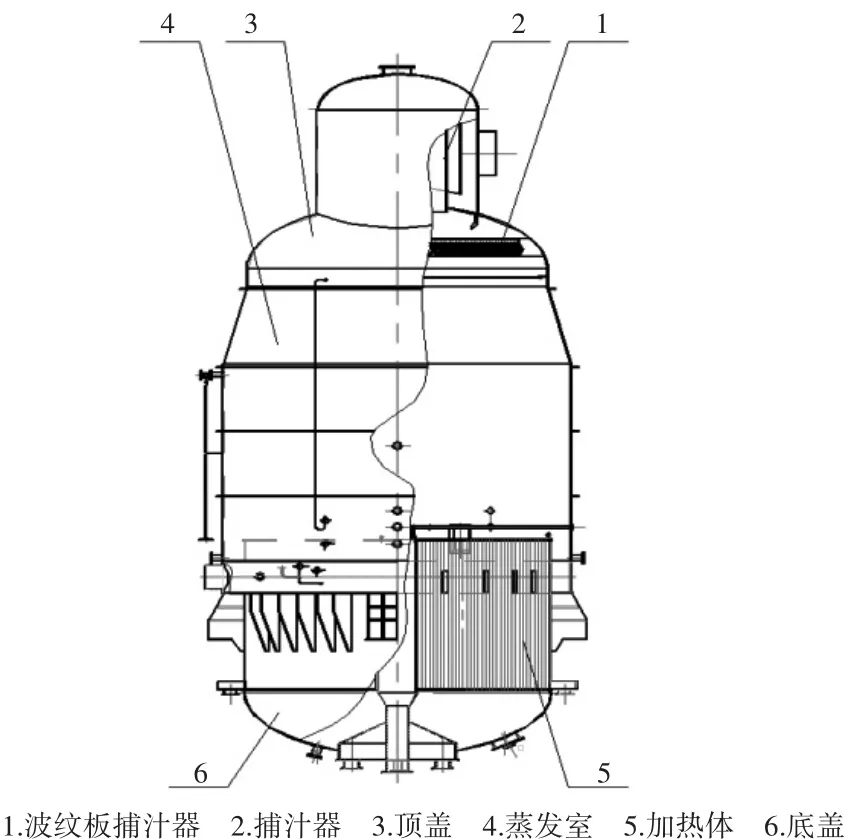

內循環式蒸發罐主要由加熱體、蒸發室、捕汁器、頂蓋和底蓋等組成(如圖1所示)。

圖1 蒸發罐示意圖

(1)蒸發室

汁汽經鐘罩式的捕汁器排出,濃縮的糖液在流入降液管的同時,部分從出汁管排出罐外,其余則從間隙處回流至罐底循環在蒸發。

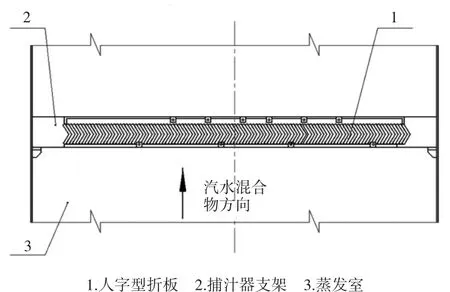

當糖汁受熱沸騰呈汽水混合狀,從加熱管噴出,一般是噴不到罐頂就下落,但壓力和液面波動較大時汁汽水會被氣流帶走。所以在蒸發室內上端加設了新型的波紋板捕汁器(如圖2所示),波紋折板呈人字狀,當汁汽經過該捕汁器時,沿波紋板作曲線運動,在流道方向改變時,汁汽的霧滴受慣性作用撞到波紋板上,逐漸形成液膜,液膜靠重力作用沿于波紋板垂直方向流下,然后從捕汁器底部溢流回蒸發室,循環蒸發。該捕汁器是利用慣性,碰撞原理收集液滴的。這種捕汁器捕集液滴效率大,較好的減少跑糖現象[2]。

蒸發室材料為鋼板,厚度δn=18 mm.

圖2 波紋板捕汁示意圖

(2)加熱體

內徑5 700 mm,內部均勻分布的加熱管是脹接在上下管板內,使用的加熱管是φ38×1.5 mm,長度3 500 mm,數量 8 842,管的內徑面積(38-3)π×3 500×8 842≈3 403 m2就是加熱面積。中央有一較大的降液管糖汁連續從罐底加入,飽和蒸汽進入加熱體,糖汁同時分布進入加熱管受熱沸騰。

蒸發系統的傳熱,決定因素有很多,它不僅與蒸發熱體傳熱的加熱管的加熱面積的干凈程度有關,還與糖汁的沸騰溫度、穩定差,糖汁的濃度,以及蒸發罐加熱管中的液位高度,蒸發室中的不凝氣體和汽凝水排出有關。另外,長期工作中的蒸發罐,由于糖汁蒸發而在管子表面上生成的積垢也影響傳熱效果。所以在蒸發系統中傳熱的加熱管的材料顯得十分重要。材料最好使用的是黃銅管,因為銅的導熱系數在常用金屬中最好,但在中國銅管供應較缺,故現在多采用鋼管。雖然鋼的導熱較低,但是由于積垢的生成,鋼本身的導熱就處于次要地位,所以就算鋼比銅的導熱效能低很多,但在積垢的影響下,其總的傳熱效能也最多降低10%左右[3]。還有在蔗糖汁這種有強烈腐蝕液體下,鋼很容易被銹蝕。最后,也只能采用了導熱系數較低但是價格昂貴的不銹鋼管。此處選用的鋼板厚度δn=18 mm.

3 對設備的主要零部件進行強度驗算

蒸發罐是屬于壓力容器的設備,所以可以使用壓力容器計算軟件SW6-98進行設備的驗算。以下對蒸發罐主要部件進行校核驗算。

3.1 蒸發室的驗算

計算壓力Pc=0.3 MPa,設計溫度t=150°C,內徑Di=6 500 mm,材料Q345R,試驗溫度許用應力[σ]=163 MPa,設計溫度許用應力[σ]t=163 MPa,試驗溫度下屈服點σs=325 MPa,腐蝕裕量C2=2 mm.焊接接頭系數φ=0.85.有效厚度δe=δn-C2=16 mm.

(1)壓力試驗時應力校核

壓力試驗允許通過的應力水平[σ]T≤0.90 σs=292.5 MPa

試驗壓力下圓筒的應力

σT=76.66 MPa

校核結果σT≤[σ]T所以試驗壓力應力合格。

(2)壓力及應力計算

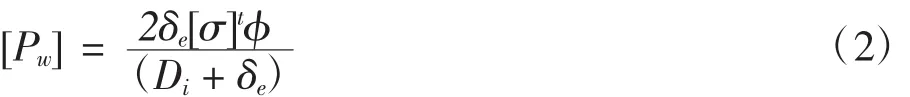

最大允許工作壓力

[Pw]=0.680 42 MPa

設計溫度下計算應力

σt=61.09 MPa

應力允許的屈服應力水平 [σ]tφ=138.55 MPa,校核結果[σ]tφ≥ σt壓力及應力計算合格。

3.2 加熱體的驗算

計算壓力Pc=0.28 MPa,設計溫度t=150°C,內徑Di=5 700 mm,材料Q345R,試驗溫度許用應力[σ]=163 MPa,設計溫度許用應力[σ]t=163 MPa,試驗溫度下屈服點σs=325 MPa,腐蝕裕量C2=2 mm.焊接接頭系數φ=0.85.有效厚度δe=δn-C2=16 mm.

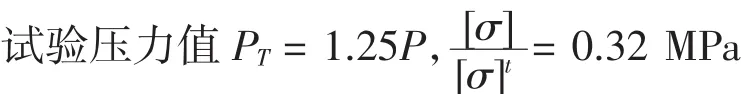

(1)壓力試驗時應力校核

試驗壓力值PT=0.32 MPa

壓力試驗允許通過的應力水平 [σ]T為 [σ]T≤0.90 σs=292.5 MPa,試驗壓力下圓筒的應力代入式(1),σT=79.86 MPa,校核結果[σ]Tφ ≥ [σ]T所以試驗壓力應力合格。

(2)壓力及應力計算

最大允許工作壓力代入式(2),[Pw]=0.77565 MPa,設計溫度下計算應力代入式(3),σt=50.01 MPa,應力允許的屈服應力水平[σ]tφ =138.55 MPa

校核結果[σ]tφ≥σt壓力及應力計算合格。鋼板厚度大于或等于GB151中規定的最小厚度14.40 mm,合格。

綜上,設計的蒸發室和加熱體的強度足夠,可以在設計溫度和工作壓力中正常工作。

4 結束語

隨著制糖工業的快速發展,大型高效的制糖設備越來越被重視。過去老舊設備,資源消耗大,能源利用率不高的設備開始被淘汰,進行糖廠的產業升級,降低生產成本,才能提高經濟效益。本文設計了一款內循環式3 500 m2蒸發罐,完成了設計及關鍵部件的強度校核工作。現已完成了對日榨8 000 t壓榨機糖汁制煉設備的蒸發罐的設計配套工作。設備已在國外南非和泰國的大型糖廠使用,應用表明,其降低了糖汁制煉過程的水資源消耗。

[1]甘蔗制糖工業手冊編寫組.甘蔗制糖工業手冊[M].北京:輕工業出版社,1984.

[2]徐清華.新型捕汁器在糖廠蒸發罐的應用[J].甘蔗糖業,1998(4):35-39.

[3]甘蔗糖廠設計手冊編寫組.甘蔗糖廠設計手冊[M].北京:輕工業出版社,1982.