造船門式起重機流固耦合數值分析

秦 昊 ,湯曉英 ,杜彥楠 ,王繼峰

造船門式起重機多分布于各造船基地,多用于大型船體分段式建造過程中結構件轉場、搬運等吊裝作業,該型設備位于長江口岸,地理位置屬于多風地帶,由于設備本身結構迎風面積大這一特征,風載荷是影響結構強度、剛度以及穩定性的重要因素之一[1-3]。本文建立起重機三維整機幾何模型及風場流體有限元模型,計算起重機風場載荷,通過流固耦合方法分析起重機整機結構,并與應力測試結果進行對比,以期為起重機設計、監督檢驗及安全評估等提供科學依據。

1 結構三維建模

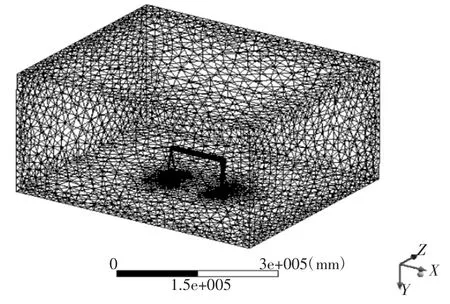

起重機整機三維建模采用美國PTC公司軟件建模,其覆蓋概念設計、二維設計、三維設計、直接建模等領域的設計應用程序,是CAD建模主流軟件之一。通過建立起重機真實三維模型,為后續仿真計算分析提供了建模依據。起重機包括主梁、剛腿及柔腿等主要部件,模型如圖1所示。

圖1 整機三維結構圖

2 風場流體分析

當前在起重機工程設計以及安全評估中,涉及風載荷部分多參照起重機設計規范中相關規定,考慮設計工況中對應風速、結構迎風面積、風力系數以及風壓高度變化系數進行靜載荷等效,相關計算過程復雜繁瑣且人為因素影響較大,對工程設計及安全評估存在一定風險,本文中采用ANSYS/CFX直接進行求解計算,獲得風載荷結果后直接傳遞給結構有限元模型,確保了數據的準確性及真實性。

2.1 流場仿真分析平臺

起重機風場流體計算是采用ANSYS/CFX模塊,該模塊擁有20年以上服務全球領先企業的歷史,屬于高端的計算流體力學商業軟件,能模擬流體流動、傳熱、多相流、輻射等物理現象,廣泛應用于航空航天、船舶、兵器、能源電力、石油化工等各行各業的研發和設計過程中。

2.2 流場有限元模型

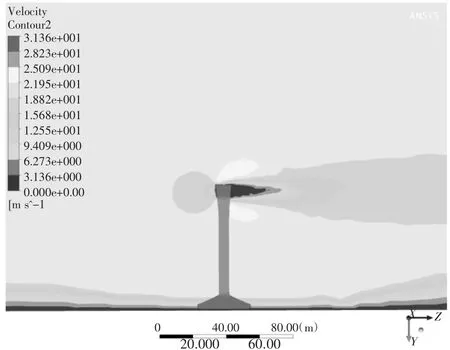

通過建立起重機風場仿真模型,如圖2所示,進行流場分析,獲得起重機在風場中流速及風壓場分布物理數據,為后期起重機結構分析提供真實風載荷。

圖2 起重機風場有限元模型

考慮風場分析的邊界影響,為確保仿真結果準確性,流場計算范圍520 m×280 m×430 m,流場計算規模有限元模型共計98 793個節點,552 945個單元。計算工況取工作狀態風速取20m/s、風向沿著大車運行方向。

2.3 仿真計算結果

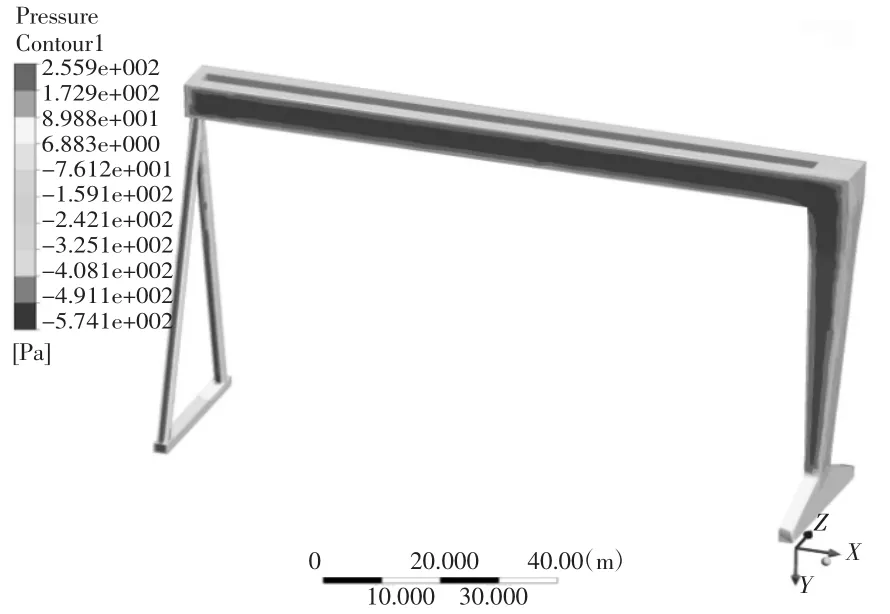

通過流場仿真分析,獲得如下結果,如圖3、4所示。在計算工況中,風速隨高度梯度變化逐步增大,在大車及其橫梁位置風速較小,主梁位置迎風面風速最大,達到31.36 m/s;風壓隨高度梯度變化也逐步增大,由于大車及其橫梁位置風速較小,相應位置風壓值較小,在主梁位置迎風面風速最大,相應位置最大風壓值達到255.9 Pa.

圖3 風場整體速度場

圖4 起重機表面風壓分布

流場計算獲得的載荷數據值,在ANSYS軟件中直接由流場無縫傳遞到結構場計算中,作為結構計算中載荷一部分,確保了載荷的準確性和精確性。

3 流固耦合計算

流固耦合問題即同時考慮流體與結構特性,以還原較為真實物理現象[4-5]。起重機實際工況中涉及結構與流場多場耦合,為精確分析其在耦合場中的相互作用,需考慮結構性載荷以及風場流體載荷的同時影響。考慮起重機實際工況中的風載影響情況,文中的仿真計算中的數據傳遞屬于單向耦合,即流場分析計算得結果傳遞給結構分析,但是結構分析的結果不再傳遞回流體分析。

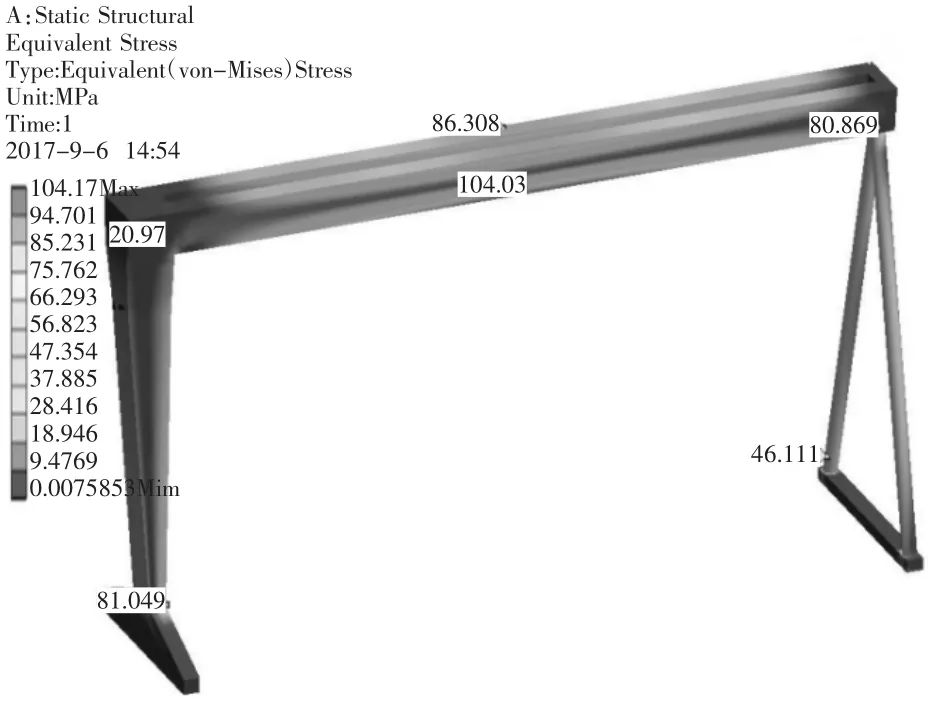

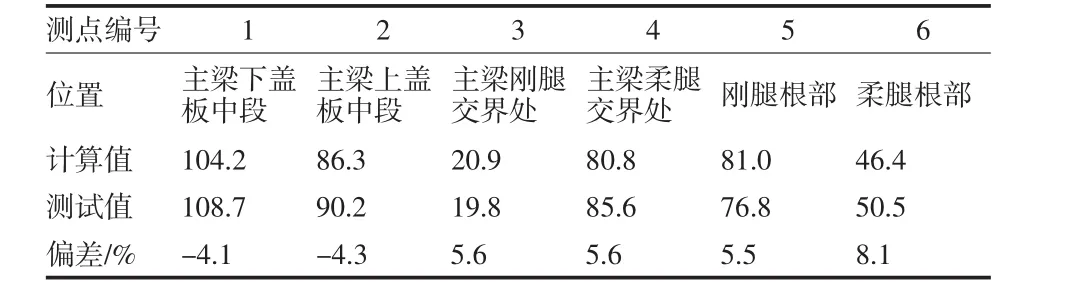

在ANSYS中建立整機有限元模型,進行結構分析,從圖5及表1中數據看出,采取流固耦合方法計算獲得的仿真值與測試值偏差較小,具有良好的一致性,偏差范圍基本控制在4%~6%,說明一致性較好。也印證了在進行起重機結構分析時,針對工作狀況中的風載荷計算處理,采用流固耦合進行仿真計算結果的準確性。

圖5 整機結構等效應力云圖

表1 整機結構計算值與測試數據對比(單位MPa)

4 結束語

本文以造船門式起重機為研究對象,建立真實三維結構模型,并運用流體分析及結構有限元分析方法,獲得工作狀況下起重機流場風速及壓力載荷數據,運用ANAYS流固耦合分析方法,對起重機進行了結構分析,其結構與應力測試有較好的吻合性,并驗證了分析計算流程,可為后期起重機監督檢驗及安全評估提供依據。

[1]吳學陽,程文明.大型門機在自然風場中的脈動特性研究[J].機械設計與制造,2016(9):73-76.

[2]郭 慶,趙章焰.基于CFD的門座起重機風載特性分析[J].起重運輸機械,2017(3):30-34.

[3]王 晟.基于Proe和CFD計算大型造船門式起重機風載荷[J].中國重型裝備,2014(3):19-22.

[4]徐承軍,陳德斌,張圣賢.門機流固耦合與數值風洞的數值仿真模擬[J].重慶大學學報(自然科學版),2015,38(3):86-91.

[5]邱惠清.集裝箱起重機的脈動風場仿真及響應分析[J].振動.測試與診斷,2013(1):44-48.