柱形齒輪閉式模鍛及幾種改進的一步成形方法

文/張如華,龍啟博,陳家·南昌大學機電工程學院陳華軍·南昌齒輪有限責任公司

本文所述柱形齒輪閉式模鍛是指以獲得不需或僅需少許精加工即可使用的齒面為目的的精鍛成形。其成形過程是:直徑略小于齒根圓的坯料置于側壁開有齒腔的凹模內;凸模下行,坯料受軸向鐓壓,發生不均勻徑向流動,形成輪齒(圖1);凸模上行后,頂件裝置上行,頂出工件;接著頂件裝置下行復位,完成一個工作循環。同適合于齒軸(含花鍵軸)成形的正擠壓相比較,閉式模鍛所獲流線分布較理想;同時,量大面廣的餅狀柱形齒輪(齒頂圓直徑大于齒寬,常常為“輪緣-輪輻-輪轂”結構),尤其是模數較大的餅狀齒輪只適合于用閉式模鍛方法成形。

所謂一步成形是指對應設備滑塊一次“下行-上行”和頂出裝置一次“上行-下行”,這樣一個工作循環,完成一個工件成形。一步成形的工步數最少,占用裝備數量最少,生產效率最高;同時,沒有工序間周轉運輸,對于容易被磕碰損傷的齒輪精鍛件,便于保護、便于管理、意義重大。因此,能在不太苛刻的前提下實現柱形齒輪一步精鍛成形是鍛造工作者的一個夢想。

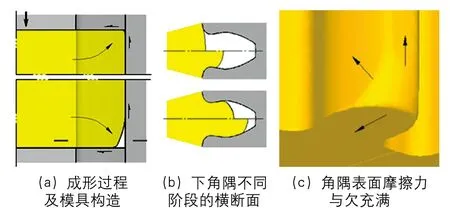

圖1 平端面凸模閉式模鍛成形柱形齒輪

平端面凸模/成形端面凸模成形

圖1所示為平端面凸模閉式模鍛成形柱形齒輪。平端面凸模成形存在的主要問題是,變形末期,金屬處于強烈三向壓應力狀態,即使施加極大的作用力,模腔下角隅(下端齒頂部)的填充效果仍不理想,如圖1中(b)、(c)。究其原因主要有:一是作用力方向與預期金屬流動方向正交;二是齒厚/齒高比值較小,模腔表面摩擦阻力大,鐓壓力難于向角隅傳遞。

有研究表明,輪輻-輪緣結構齒輪的填充效果稍好,這是因為端面凸起的凸模(成形端面凸模)會產生徑向分力,可促使金屬流向角隅(圖2)。

圖2 采用成形端面凸模閉式模鍛獲得的柱形齒輪

幾種改進

為改善下角隅充滿情況,研究者們從改變模具動作和模腔結構著手,提出了浮動凹模成形、雙向鐓擠、閉塞模鍛、擴隅凹模成形等方法。

浮動凹模成形

浮動凹模成形是指在凸模下行的同時,設法驅使凹模相對坯料也發生軸向運動,利用凹模與坯料之間的“積極摩擦”促使角隅填充(圖3)。這是一種以改變模具動作為主的成形方法。

圖3 浮動凹模閉式模鍛成形柱形齒輪

有研究表明,凹模隨凸模同速向下,相當于圖1(a)倒置,有利于下角隅填充,但上角隅欠飽滿;凹模速度等于凸模速度之半時(“雙向鐓擠”同理,參見圖4),上下角隅均不夠飽滿。這是因為鐓壓行程較短,且模具表面光滑,摩擦效果有限。即使配合凸模的齒頂部分少許改變,難有明顯改觀。

圖4 閉塞模鍛成形柱形齒輪

浮動凹模帶來的問題還有:所需模具結構和動作復雜(“雙向鐓擠”同理)。生產實踐表明,凸、凹模之間容易出現軸向毛刺,就軸向投影輪廓復雜的齒輪來說,情況更甚。因毛刺關系,模具容易卡死,致使所期望的模具動作變得不太可靠。

閉塞模鍛

閉塞模鍛是指在鐓壓后期,驅使上、下模中央的擠脹凸模對坯料進行擠壓(平端面凸模轉化為成形端面凸模),在一定范圍將軸向力轉化為徑向力,迫使金屬流向角隅(圖4)。這是一種既改變模腔結構,又改變模具動作的成形方法。

閉塞模鍛存在的問題是:坯料鐓壓后形成了剛性區,心部擠壓需要施加極大的作用力,輪緣寬度較大的情況下,難以保證角隅充滿。同時,模腔多處被分割,各分塊之間需相對運動,增大了模具結構復雜程度,增大了形成毛刺的可能性,可靠性差;此外,要為鐓壓合模和上下兩個擠脹凸模分別提供成形力和運動,要求設備動作復雜。

擴隅凹模成形

圖5為第一作者提出的一種新改進(發明專利201510742750.0),稱為擴隅凹模(曾稱為擴腔凹模)成形。這是一種只改變模腔結構,不改變模具動作的成形方法。

該發明把“開放成形”、“分流成形”、“推過整形”等技術集成到閉式模鍛方法中,并對變形過程進行了合理分工:鐓壓階段完成主體成形和上角隅填充,得到下角隅形狀尚不規整,但有合適體積流入擴隅空間的中間狀態件(圖5左);中間狀態件之下角隅在頂出階段再次發生變形,擴隅空間的體積回流(頂出力略增),完成下角隅填充并脫模(圖5右)。不難理解,調節擴隅空間幾何參數(b、α等),可改變上、下角隅填充的飽滿程度。

數值模擬試驗研究表明,擴隅凹模成形可明顯減小變形力(降幅達50%或更大),不僅可選用較小噸位設備,更主要的是減輕了模具負荷,可提高模具壽命。物理模擬試驗所獲輪齒清晰、飽滿(圖6)。

從初步研究結果看,看好擴隅凹模成形前景。

圖5 擴隅凹模成形

結束語

綜上所述,可將柱形齒輪閉式模鍛及幾種改進的一步成形方法的特點歸入表1。

表1 柱形齒輪閉式模鍛及幾種改進的一步成形方法特點比較

改變模具動作,或改變模腔結構,或既改變模具動作又改變模腔結構,可以改善角隅充滿效果。改變模具動作效果有限,且需要模具和設備動作的復雜化配合,應用門檻高;而恰當地改變模腔結構,可以在不增加裝備復雜程度的前提下,獲得降低成形力、確保角隅填充的效果。

圖6 用擴隅凹模成形柱形齒輪的物理模擬結果

柱形齒輪精鍛成形工藝研發工作已經跨越了半個世紀,從學術文獻之多和產業化應用面之窄的反差看,課題具有超出想象的艱巨性(斜齒柱形齒輪難度更大)。在沒有實現大批量產業化之前,仍然具有前沿性。

筆者認為,柱形齒輪精鍛成形工藝開發包含兩個階段的課題,一是齒面能否順利成形,二是齒廓精度是否足夠高。兩者的關系是,前者是本,后者是末。難題之所以久攻不克,與研究者很長一段時間過分關注齒廓精度有關。故呼吁:聚焦齒面成形,早日實現夢想!