煉鋼蒸汽平衡及蓄熱器節能潛力分析

鄧萬里

引言

煉鋼回收蒸汽達到鋼鐵廠余熱回收蒸汽的50%左右,用汽約占全廠蒸汽負荷的10%。作為重要的能源回收和使用單元,煉鋼蒸汽平衡數據應在能源統計中準確體現,但其蒸汽計量卻導致著統計數據失真,而且蓄熱器系統還存在著較大節能潛力,有必要作深入調研分析。

1 煉鋼蒸汽系統

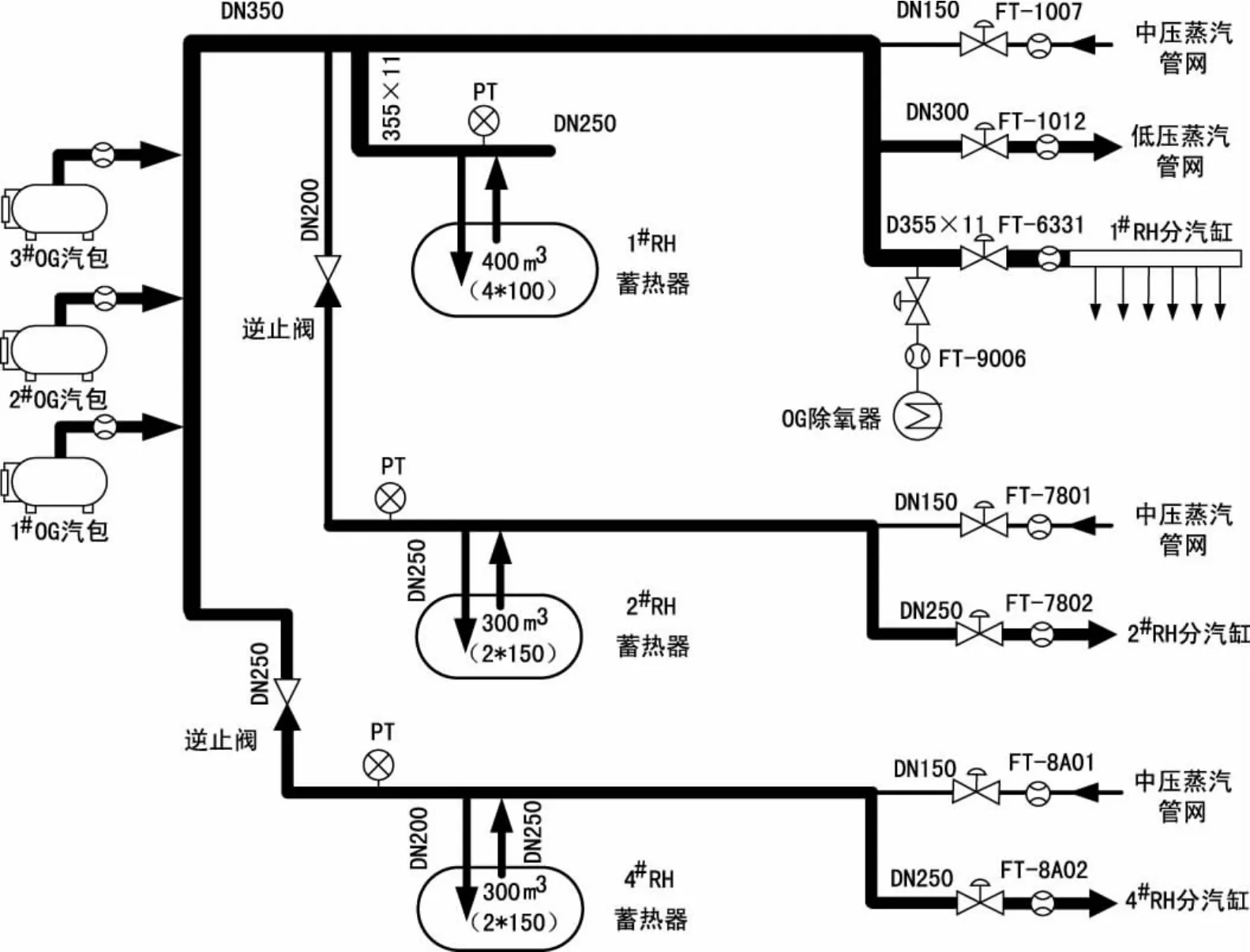

某煉鋼廠蒸汽供用設施主要有OG轉爐汽化冷卻系統、ACC蒸汽蓄熱器及RH真空脫氣裝置,構成了OG-ACC-RH蒸汽系統[1],如圖1所示。OG汽化冷卻系統在回收轉爐煙氣中的熱量同時,降低煙氣溫度以利除塵及煤氣回收。ACC蒸汽蓄熱器(及配套閥組)將轉爐發生的脈沖蒸汽轉變成相對穩定的蒸汽輸出,或從中壓蒸汽管網補汽,儲存一定量的蒸汽供負荷波動較大的RH用戶使用或向低壓蒸汽管網供汽,以緩解轉爐產汽波動及RH負荷波動對蒸汽管網的強烈沖擊。

轉爐操作臺監控配套的蓄熱器:通過補水系統控制蓄熱器水位;通過進汽閥(接受汽包產汽)、補汽閥(中壓蒸汽)、供汽閥(低壓蒸汽)控制蓄熱器壓力和相關蒸汽流量。轉爐不監控RH的蒸汽流量。

2 蒸汽計量和平衡

2.1 蒸汽計量配置

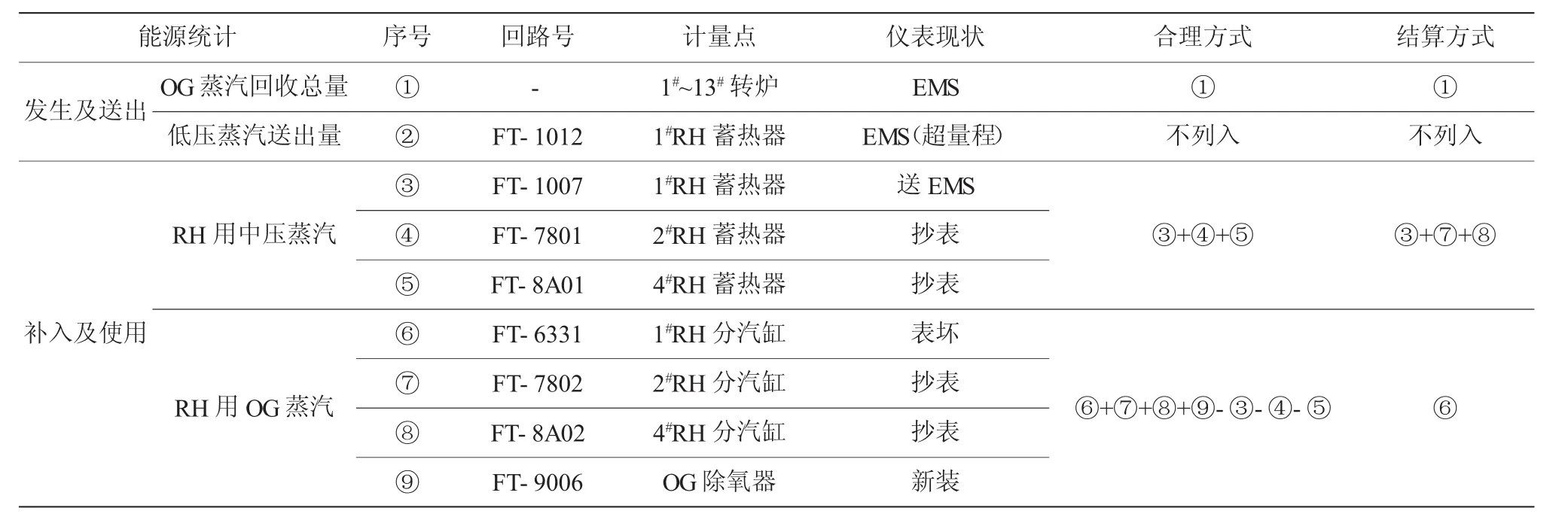

煉鋼蒸汽系統計量配置見表1,“儀表現狀”表明能源中心計算機監控平臺(EMS系統)僅接收到煉鋼個別蒸汽計量信號,因此目前在進行“能源統計”時,“結算方式”是以EMS數據結合煉鋼抄表數據。

根據圖1所示流程,如果將蒸汽蓄熱器及前后管段視為整體,那么進出此整體的蒸汽質量流量應該相等(不計疏水損失),“合理方式”是OG蒸汽回收總量+中壓蒸汽補入量=低壓蒸汽送出量+低壓蒸汽使用量,即:①+③+④+⑤=②+⑥+⑦+⑧+⑨,或①=②+(⑥+⑦+⑧+⑨-③-④-⑤)。可以看出,目前“結算方式”將⑦、⑧即2#和4#RH的低壓蒸汽使用量列入了中壓蒸汽補入量,而④、⑤、⑨并未統計,不能反映煉鋼的蒸汽平衡情況。

2.2 實測數據分析

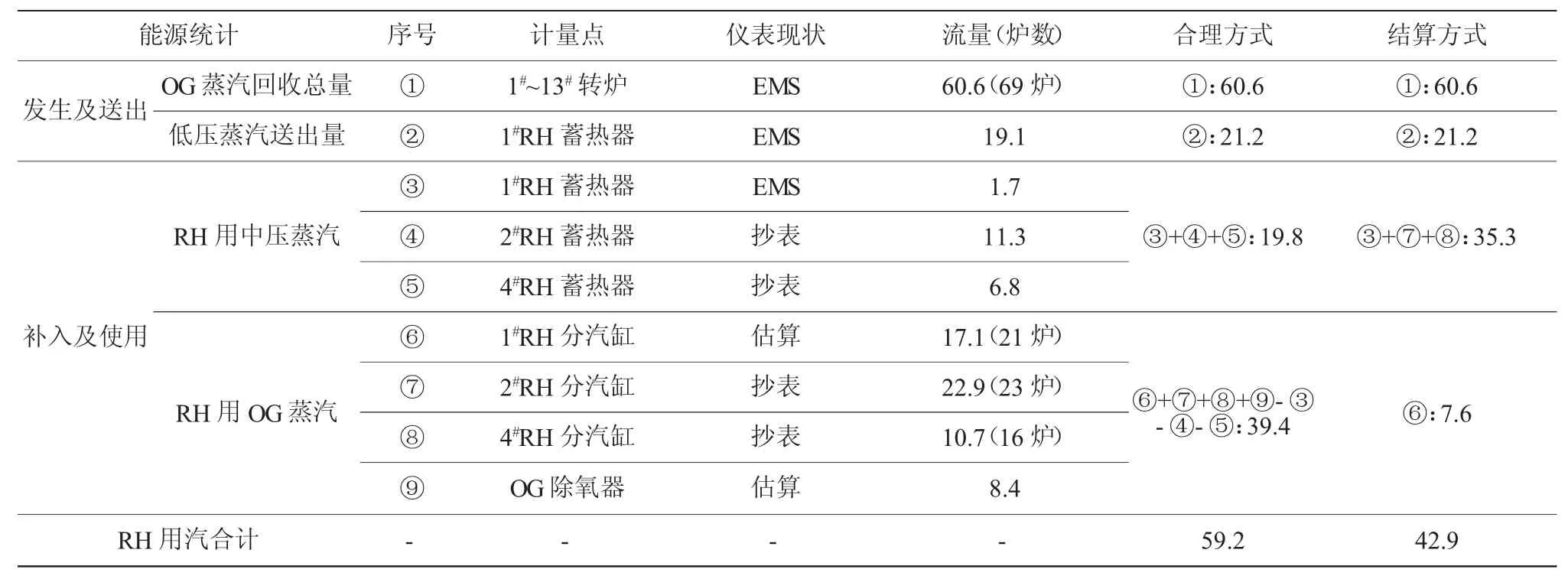

在煉鋼廠的配合下,表2收集了連續9日的蒸汽計量數據。

進一步分析如下:

圖1 煉鋼蒸汽回收及蓄熱器系統工藝流程

表1 煉鋼蒸汽系統計量方式

在“合理方式”下,進入蓄熱器整體的蒸汽流量為①+③+④+⑤=80.4 t/h,流出為②+⑥+⑦+⑧+⑨=21.2+59.2=80.4 t/h;在“結算方式”下,進入“蓄熱器整體”的蒸汽流量為①+③+⑦+⑧=95.9 t/h,流出為②+⑥=21.2+7.6=28.8 t/h,明顯失衡。

比較兩種統計方式,能源統計時多給煉鋼結算了35.3-19.8=15.5 t/h的中壓蒸汽(約1.1萬t/月),而少結算了39.4-7.6=31.8 t/h的低壓蒸汽(約2.3萬t/月),相當于少結算了0.1萬t標煤。

3 蓄熱器和蒸汽分配

3.1 蓄熱能力計算

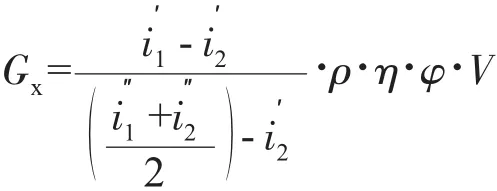

為便于后文分析,先對蓄熱器的蓄熱能力Gx按式(1)計算[2]:

式中,Gx——蓄熱能力,kg;

V——蓄熱器容積,m3;

φ——蓄熱器的充水系數,取為0.8;

η——蓄熱器的熱效率,取為0.99;

ρ——熱壓力P1下的飽和水密度;

表2 蒸汽流量數據實測表t/h

根據上式和實際工藝參數(數據略)計算:當蓄熱器容積為4×100 m3時(相當于1#RH的配置),蓄熱量為10 t;當蓄熱器容積為2×150 m3時(相當于2#RH或4#RH的配置),蓄熱量為7.5 t;當蓄熱器容積為1000 m3時(相當于全部RH的配置),蓄熱量為 25 t。

3.2 蒸汽分配情況分析

RH的用汽量有以下幾個來源:如果正好遇到OG回收蒸汽,那么可以直接分配得到蒸汽;從蓄熱器得到OG回收后儲存的蒸汽;從中壓管網補汽,這補汽有部分會先進入蓄熱器儲存,也可能直接減壓供給RH(以下不作區分)。

其中,中壓補汽有計量;從蓄熱器得到的蒸汽,參考上文的蓄熱能力數據計算,如1#RH日均處理21爐,其蓄熱器能力為10 t,則1 h蓄熱器平均供汽量為21/24×10=8.8 t/h;根據蒸汽流量的平衡關系,OG直接分配給RH的蒸汽量=RH用汽-中壓補汽-蓄熱器供汽。

對RH的用汽來源推算如表3。

(1)1#RH方向有除氧器,故用汽量最大,但中壓補汽量極少(如果計量準確的話),用汽中自供比例達到93%。這得益于:OG過來的蒸汽母管和去蓄熱器的分配管道較粗,達到DN350;蓄熱器能力最大;煉鋼外供低壓蒸汽走的是1#RH方向,所以1#RH更容易得到OG直接分配的蒸汽。

(2)2#RH處理爐數多,單耗高,引起的沖擊負荷最高,中壓補汽量最大,占煉鋼中壓用汽的57%。這與煉鋼廠反映的“2#RH用汽壓力最難保證”相一致。究其原因,2#RH蓄熱器系統的OG供汽,是從1#RH附近的OG蒸汽主管接管過來的,管徑只有DN200,偏小,影響了OG向其供汽。

(3)4#RH處理爐數少,單耗低,用汽量也最少。4#RH距離1#轉爐最近,引汽主管DN250不小,常與2#RH“搶汽”,于是煉鋼廠OG供往4#RH的切斷閥僅保留微小開度,即“OG直接分配蒸汽”應接近0,與推算得到的-1.0 t/h相近。因此,4#RH用汽中的自供比例反而最低,僅為36%。

(4)一煉鋼蒸汽蓄熱器雖有8個共1000 m3,其實是分了3個蓄熱器組,2#RH、4#RH的蓄熱器與OG蒸汽母管間還設有逆止閥,各蓄熱器組相對獨立,難以相互支援。因此,雖然8個蓄熱器的總能力(25 t)看似可以滿足RH處理1爐所需蒸汽(16~24 t),但只要RH用汽時OG沒有回收蒸汽,就需要由中壓蒸汽管網補汽。

(5)三座轉爐OG系統改造后,蒸汽回收能力和管網受到的沖擊負荷明顯加大。轉爐吹煉1爐鋼約回收21 t蒸汽,吹煉期蒸汽回收量達到100 t/h,如果蓄熱器壓力已高且RH未用汽,那么100 t/h的沖擊負荷將由管網來承擔。這也說明蓄熱器能力還是不足,特別是無法適應轉爐兩爐連吹產汽的情形。

4 能量損失和效益

OG蒸汽回收流量大體上與RH使用量相當:蓄熱器系統補入了19.8 t/h的中壓蒸汽,減壓后外供了21.2 t/h的低壓蒸汽。但因二者時間上不匹配和蓄熱能力有限,看似“量”相當,卻產生了很大的能量損失,因為中壓蒸汽和低壓蒸汽的“質”(做工能力)是有區別的。

(1)CDQ發電的影響和效益

如果能少補充50%(10 t/h)的中壓蒸汽,則減壓外供的低壓蒸汽也減少10 t/h,RH用汽中自供汽比例將由68%上升至83%。對于全廠蒸汽系統來說,需要CDQ汽輪發電機組少供應中壓蒸汽而多供應低壓蒸汽,即由減溫減壓裝置供出的10 t/h中壓蒸汽本來可進入汽輪機中發電,卻在前級抽出供入低壓蒸汽管網。

在全廠汽輪發電機中,中壓蒸汽(焓值3360 kJ/kg)發電汽耗約 40 t/萬 kW·h,低壓蒸汽(焓值3060 kJ/kg)發電汽耗約67 t/萬kW·h,本例中可多發電(10000/40-10000/67)×10=1000 kW,全年多發電8000余萬kW·h,產生效益約500萬元。

(2)煉鋼就地發電的效益

RH用汽(59.2 t/h)和外供低壓蒸汽(21.2 h)都是蒸汽由中壓減壓為低壓的過程,壓力能損失很大。如果能利用其中的1/4即約15 t/h的蒸汽,配套建設螺桿發電機組,即可發電300 kW,全年多發電250萬kW·h,產生效益約150萬元。

煉鋼利用螺桿機組以飽和差壓發電,國內已有實例[3]。如首鋼遷鋼3臺210 t轉爐,利用煉鋼蓄熱器出口蒸汽到廠區蒸汽管道之間的差壓能量,在原降壓閥管路上并聯一條蒸汽管道,安裝螺桿膨脹發電機組來回收飽和蒸汽降壓損失的能量,發電做工后蒸汽再進入到廠區蒸汽管網。設計螺桿膨脹動力機進汽排汽壓力差1 MPa,進汽流量13 t/h,安裝一套SEPG300型螺桿膨脹動力機發電機組,實發功率可達250 kW。

5 結論及建議

(1)煉鋼蓄熱器及RH蒸汽系統計量點雖然具備,但計量點分散,數據收集困難。目前報表統計方式存在問題,不能反映蒸汽平衡情況。應將相關計量信號進一步梳理、整合,送能源中心EMS系統進行統計,即使暫不具備條件也應人工抄表報量,并在合適的時候修正報表統計方式。

(2)煉鋼蒸汽發生與使用的不匹配,導致能量損失嚴重,節能潛力很大,不但關系到煉鋼成本,還關系到CDQ發電效益。這首先與蓄熱器和相關管路配置有關。煉鋼廠已計劃對實施下列改造:新增4臺150 m3蓄熱器,使蓄熱器總數量達12臺(容積1600 m3);拆除2#及4#蓄熱器補汽母管止回閥,實現所有蓄熱器貫通;增加和擴徑部分母管,增加蒸汽流通能力;單獨從轉爐蒸汽母管引至2#蓄熱器,提高蓄熱器效率;在轉爐蒸汽母管和蓄熱器站之間設置控制閥,調節流量分配。

(3)煉鋼蒸汽系統的節能挖潛與蒸汽閥組的控制模式和參數密切相關。在增設蓄熱器等改造項目實施后,可開展“煉鋼蒸汽蓄熱器系統工藝及控制系統優化”課題研究。同時,將相關信號通過能源中心EMS系統送燃氣鍋爐和CDQ發電機組,便于熱力廠預判煉鋼蒸汽平衡情況和對全廠蒸汽負荷作預調整,減少煉鋼的蒸汽沖擊負荷。

(4)飽和蒸汽差壓發電是提升煉鋼回收蒸汽利用價值的一條途徑。但由于煉鋼蒸汽回收和使用具有大流量和沖擊性強的特點,諸如螺桿式發電機組的操控方式、設備運行的穩定性,需要考察國內煉鋼廠的實施情況作進一步的比較分析。

[1]戴鴻寬.寶鋼轉爐煉鋼廠蒸汽蓄熱器的設計及調試[J].中國建筑學會建筑熱能動力分會學術交流大會,2003:134-143.

[2]汪津旋.節能用蒸汽蓄熱器[J].石油化工設備,1985(8):32-54.

[3]余岳峰,胡達,鄧金云,等.螺桿膨脹動力機技術及在低溫余熱發電中的應用[J].上海節能,2011(7):22-25.