150 t轉爐鋼包烘烤器優化實踐

王 彬,趙澤東

引言

隨著生產節奏的提升,我廠原有單蓄熱鋼包烘烤器因蓄熱能力不足,控制手段落后,存在鋼包烘烤升溫速度慢、烘烤溫度低、煤氣消耗量大等缺點,為滿足生產工藝要求,降低出鋼過程溫降對鋼包烘烤器進行雙蓄熱式改造。蓄熱式燃燒技術又稱新型蓄熱式高溫余熱回收和空氣預熱技術,是高溫空氣燃燒技術(HTAC-high temperature air combustion)的一個部分,可以分為僅預熱空氣的單蓄熱式和既預熱空氣又預熱煤氣的雙蓄熱式燃燒。對于鋼包烘烤器而言,當前鋼鐵企業對于這兩種預熱方式均有利用。

1 單、雙蓄熱式烘烤器工作原理概述

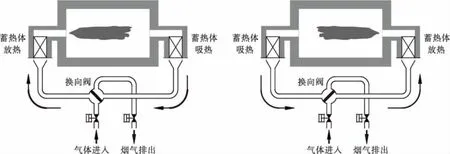

單蓄熱烘烤器僅對空氣進行預熱,雙蓄熱烘烤器對空氣、煤氣均進行預熱。單蓄熱主要用于高熱值煤氣,這是因為高熱值燃料本身熱值高,燃燒溫度高,僅僅對空氣預熱就能達到很高的燃燒溫度;同時因為空燃比大,煤氣占份額較少,放棄對煤氣預熱,對烘烤效率影響也較小,所以,為了降低成本,高熱值煤氣可以采用單蓄熱。而對于低熱值煤氣,則需要采用雙蓄熱烘烤方式。一方面因為煤氣熱值低,需要空氣、煤氣都進行預熱才能滿足烘烤器的溫度要求;另一方面,低熱值煤氣空燃比很小,煤氣占份額很大,如果放棄煤氣預熱,將會浪費大量煙氣余熱,降低烘烤器效率。

單蓄熱烘烤器有2個腔室,雙蓄熱烘烤器則必須有4個腔室。在圖1所示的基礎上,獨立加裝另外一套同原理換熱系統,2套換熱系統同時工作,共用一部分蓄熱體,分別對助燃空氣和可燃氣體進行預熱,回收燃燒煙氣余熱。

與對流式換熱器不同,蓄熱式煙氣與蓄熱體、蓄熱體與燃燒介質之間的換熱是接觸式的。這種接觸式換熱效率遠遠高于對流式。所以較之以往的自預熱式烘烤器,蓄熱式烘烤器回收煙氣余熱更多,烘烤效率更高。同樣,單蓄熱烘烤器與雙蓄熱烘烤器相比,雙蓄熱烘烤器在煙氣余熱回收方面則更占據較明顯優勢,排放煙氣溫度也較單蓄熱烘烤器更低,但為防止蓄熱體內水分以液態存在而影響使用壽命,一般控制排煙溫度在100~150℃之間。

2 對原鋼包烘烤器進行改造

圖1 蓄熱式燃燒技術原理圖

2.1 單預熱改為雙預熱

將單對助燃空氣預熱改造為對助燃空氣與可燃煤氣雙預熱。目的是助燃空氣管路與可燃煤氣管路分別通過蓄熱體實現對其燃燒前預熱,通過優化燒嘴實現燃燒前預混,保證煤氣燃燒更加充分。

2.2 要有足量蜂窩蓄熱體

蜂窩體是煙氣與燃燒介質之間換熱的媒介。燒嘴蓄熱時,高溫煙氣流經蜂窩體,將其預熱至較高溫度,同時降低至100℃左右排出;一個周期后,換向,常溫的燃燒介質流過高溫的蜂窩體,被加熱至高溫,參與燃燒,同時,蜂窩體被冷卻。蜂窩體需要有足夠的熱容量,方能充分回收煙氣中的熱量。蓄熱體量不足會產生兩方面問題:一方面是因為蓄熱體蓄熱能力不足,空氣、煤氣預熱溫度很低,大部分熱量還是隨著煙氣排放出去,達不到節能效果;另一方面,因為蓄熱能力不足,煙氣溫度降不下來,高溫煙氣會燒壞引風機、換向閥等設備。經過熱平衡計算,得出結論:1000 m3/h的煙氣流量需0.18 m3蓄熱體。

2.3 優化布局及安保系統

原鋼包烘烤器為節省管道,換向閥、引風機等設備都在包蓋附近,處于高溫區域,很難保證壽命,改造后的烘烤器換向閥、引風機等設備都布置在地坪,遠離高溫區的同時便于維護維修。對于處于高溫區的元器件,如熱電偶、點火器和火焰檢測器等設備,都加以保護罩,并進行風冷保護。穿過包口的電纜管內均通有冷卻風。可確保電氣元件安全可靠運行。烘烤器設有低壓保護、斷電保護、熄火保護和CO超標保護,一旦發生故障則實現系統自動切斷并發出聲光報警。

2.4 精密控制系統

(1)精密空燃比控制。烘烤器空氣管道和煤氣管道上均裝有流量檢測裝置和自動調節閥。控制系統根據空燃比和煤氣流量自動調節空氣量。確保了烘烤器在最佳空氣燃氣配比下燃燒。避免了人工粗獷調節產生的浪費,同時也消除了烘烤過程中煤氣壓力波動對燃燒的影響。

(2)合理的控制曲線。烘烤器具備按給定的流量曲線自動烘烤的功能。通過觸摸屏設定和選擇曲線,烘烤器可以自動調節空、煤氣的流量以滿足烘烤要求。

烘烤曲線有時間-溫度曲線和時間-流量曲線兩種。

時間-溫度曲線控制:烘烤器具備按給定的流量曲線自動烘烤的功能。通過觸摸屏選定預先設置好曲線,實現一鍵自動烘烤器功能;烘烤器溫度曲線啟動溫度PID調節器,使用溫度閉環控制,烘烤器分別給煤氣流量調節閥和空氣流量調節閥送出預先設定值,完成煤氣和空氣流量的PID控制。經現場測試,自動烘烤器反饋溫度與設定工藝溫度波動在±25℃以內。

時間-流量曲線控制:用戶無法提供溫升曲線的情況下,可以使用時間-流量曲線。細化流量段:通過大量實際經驗和現場反饋數據,提煉數學模型,精確計算出每個升溫段、保溫段需要的時間和流量,現場精確修正。一個離線烘烤器周期大概設定8~12個控制段,專家模糊控制系統。

3 單、雙蓄熱式鋼包烘烤器改造效果對比

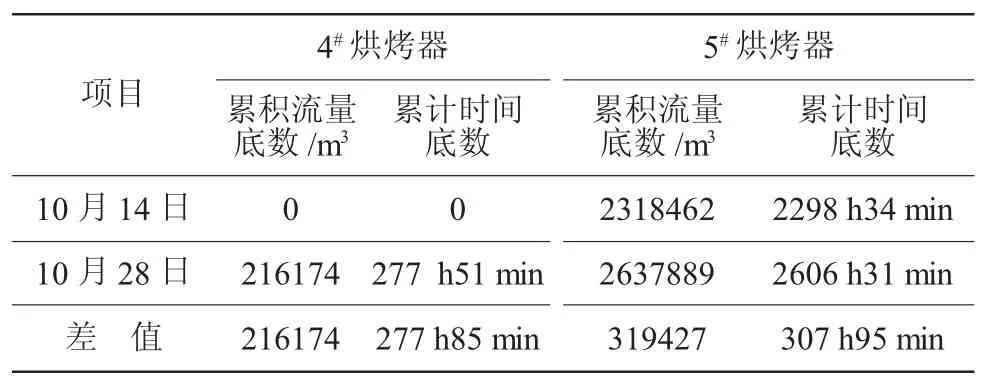

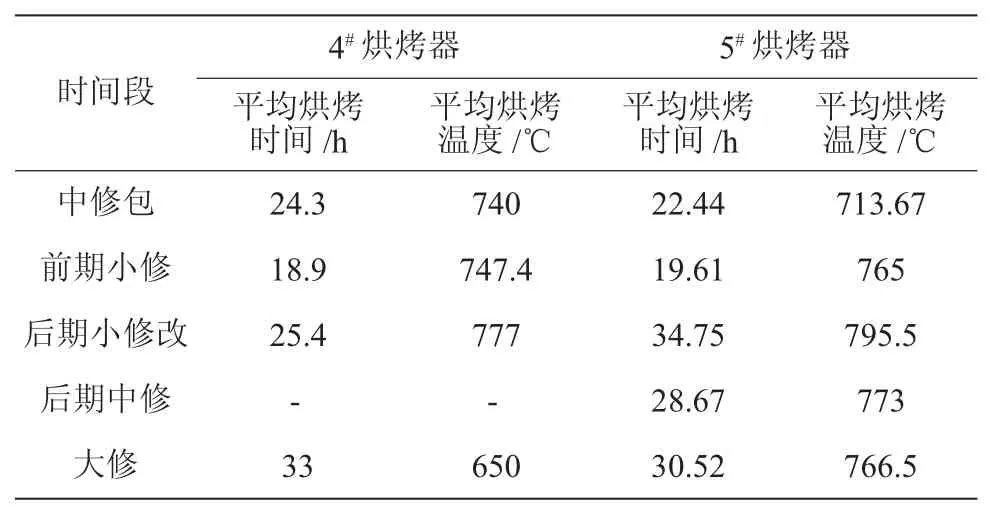

我廠自2017年對4#烘烤器進行改造,運行一段時間以來烘烤效果相比未改造的烘烤器逐步顯現其優勢。兩者對比效果如表1、表2。

表1 改造烘烤器煤氣消耗對比

表2 改造烘烤器烘烤效果對比

根據改造烘烤器與未改造烘烤消耗數據與烘烤效果的對比,通過蓄熱方式、控制手段的優化改造,首先從煤氣消耗流量方面降低約25%;對于同類型鋼包同烘烤時間內改造后烤包器較改造前升溫約30℃,達到相同烘烤溫度水平時,烘烤時間則相對未改造烤包器縮短8~9 h。

4 結語

雙蓄熱式烘烤器的改造能夠回收更多的煙氣余熱,通過調整蓄熱蜂窩體體積、優化控制系統等手段,在提升烘烤效果的同時能夠實現煤氣消耗的節約,對于其他類似單位有一定的借鑒意義。