指狀擋板對軸流式攪拌釜內固液懸浮影響的數值模擬

付雙成,桂 挺,袁惠新,朱 杭,賈俊賢

搪玻璃攪拌釜表面涂有高含硅量的釉料,具有良好的耐腐蝕性和金屬強度[1-2],因此被廣泛應用于食品、制藥、化工等行業中。在帶有果肉的飲料生產過程中,需要通過攪拌使果肉漿在果汁中混合和懸浮,以保證產品的質量,軸流式攪拌釜軸向有很大的循環流量,具有良好的循環性能,是較好的固液懸浮操作的槳型選擇[3]。在制藥行業中,通過高速攪拌技術將巴戟口服液制成顆粒,填充膠囊,克服了口服液攜帶和運輸不便、穩定性較差的缺點,提高了制劑的穩定性[4]。在煤焦油儲運過程中,長期儲存使焦油渣在儲罐底部沉積,可以采用攪拌工藝清理罐底[5]。

攪拌釜中的固液懸浮是過程工業中一種典型的單元操作,研究者們對于顆粒的臨界轉速、顆粒濃度分布以及懸浮高度都做了較多的研究工作,分析了攪拌釜的結構參數和操作參數以及顆粒的直徑、密度、形狀等因素的影響[6-10]。攪拌釜中流體的運動規律決定了它的攪拌性能,擋板是反應釜中常見的內構件,主要作用是抑制“打漩”現象。楊鋒苓等[11-12]對無擋板時攪拌釜內固液懸浮的特性進行了實驗研究,分析了攪拌釜內槳葉安裝高度、槳徑比、攪拌槳類型以及偏心率對于懸浮狀態與懸浮臨界轉速及功率消耗等性能的影響。受到搪瓷工藝的限制,搪玻璃反應釜中的擋板不能像普通鋼制擋板一樣做成任意形狀。

本工作對帶有普通擋板和指狀擋板的搪玻璃反應釜內流場進行了數值模擬,對比研究了兩種擋板對攪拌釜內固液懸浮特性的影響規律,為生產設計提供參考。

1 模擬方法

1.1 物理模型及網格劃分

模擬的攪拌釜為標準橢圓形封頭。采用開啟渦輪式三折葉槳,槳葉直徑為480 mm,槳葉厚度為20 mm,折葉角度為20°。根據搪玻璃工藝的特殊要求,設計了兩種不同結構的擋板:法蘭擋板長度為900 mm,直徑為80 mm,尾部壓寬部分長度為400 mm,橫截面為橢圓形;指狀擋板長度為900 mm,直徑為80 mm,指狀部分長度為150 mm,傾角為75°,兩個指狀相距150 mm。通過Creo3.0軟件建立三維模型,如圖1所示。

圖1 三維模型的建立Fig.1 Three-dimensional model.

由于攪拌槳葉模型和擋板模型較為復雜,劃分網格時將攪拌槳葉區域和擋板區域的網格進行加密。安裝法蘭擋板的攪拌釜記為攪拌釜1,安裝指狀擋板的攪拌釜記為攪拌釜2。二者均采用四面體網格劃分,網格數量分別為1 818 528和1 869 340。

1.2 數值模擬參數設置

利用Fluent模擬軟件,選用MRF模型和兩相混合模型對兩種攪拌釜內固液懸浮特性進行研究,計算的湍流模型為標準k-ε模型;攪拌釜頂面邊界條件設置為自由界面;壓力-速度耦合采用Simple算法,對流項采用二階迎風格式,收斂殘差設為10-3。液相為水且充滿整個釜內空間;固相選用碳酸鈣顆粒,通過修改固相密度、粒徑等參數來對比分析固相物料參數對固液懸浮的影響;計算時用patch方法設置固相含量和分布,設置5個不同位置的監控點來記錄固相體積分數分布,從而判斷混合時間[13]。監控點具體位置見圖2和表1。

圖2 五個監控點位置分布(Y=0截面視圖)Fig.2 Distribution of the positions in five monitoring points(Y=0 cross-sectional view).

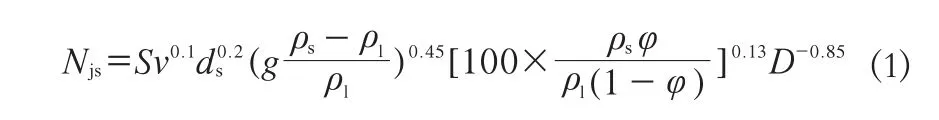

臨界懸浮轉速是處理固液體系問題中最重要的設計參數,Zwietering[14]對有擋板的固液懸浮進行研究后給出完全離底懸浮臨界轉速公式:

式中,Njs為臨界懸浮轉速,r/min;S為常數;v為液體的運動黏度,m2/s;g為重力加速度,m/s2;ds為顆粒粒徑,mm;?s和?l分別為固體密度和液體密度,kg/m3;D為攪拌器直徑,m;φ為固體質量分數。通過計算和經驗總結,模擬轉速選擇為180 r/min。

表1 攪拌釜中各檢測點位置的坐標Table 1 Position of each test point in the stirred tank

2 固液懸浮特性的對比

2.1 不同固含量下固液懸浮特性的對比

通過 Fluent軟件中的 patch 功能將固相定義在攪拌釜底部,設置不同固相含量對攪拌釜1和攪拌釜2內的固液懸浮進行模擬計算。

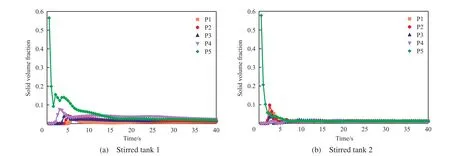

對于較高固體含量的工況:固體體積占攪拌釜體積的0.070,記為工況Ⅰ。在工況Ⅰ的情況下攪拌釜1和攪拌釜2中各監控點的固相體積分數變化曲線見圖3。對比圖3(a)和(b)可看出:在攪拌釜2中,經過25 s的攪拌時間,五個監控點的固相體積分數已經相對平穩,可視為混合均勻;在攪拌釜1中,經過40 s的攪拌時間,五個監控點固相體積分數仍有波動,說明釜內固相沒有混合均勻。

對于較低固體含量的工況:固相體積占攪拌釜體積的0.013,記為工況Ⅱ。在工況Ⅱ的情況下攪拌釜1和攪拌釜2中各監控點的固相體積分數變化曲線如圖4所示。對比圖4(a)和(b)可看出:在攪拌釜2中,經過7 s的攪拌時間,固相已經混合均勻;在攪拌釜1中,經過40 s的攪拌時間,五個監控點固相體積分數雖然趨于穩定,但全釜固相仍沒有混合均勻。

通過四組非穩態數據對比可以看出,在攪拌釜2各個檢測點位置上的固相體積分數能更快地趨于穩定,攪拌釜2整體混合更加快速、均勻。說明指狀擋板增強了攪拌釜內的流場混合特性,減少了流場內的攪拌死區,使釜內各區域有良好的混合效果。

圖3 工況Ⅰ下攪拌釜內各監控點固相體積分數變化曲線Fig.3 The change of the volume fraction of solid phase in each monitoring point of the stirred tank under condition Ⅰ.Stirred tank 1:stirred tank with flange baffle;stirred tank 2:stirred tank with finger baffle.Condition Ⅰ:solid volume accounts for 0.070 of the volume of stirred tank.

圖5 為工況Ⅱ下攪拌時間為40 s時的固相體積分數分布云圖。由圖5可以觀察到攪拌釜2的固相混合均勻且釜底無明顯固相沉積,而攪拌釜1底部有明顯的固相沉積,且隨著固含量的增加固相沉積現象更加明顯。

圖6為工況Ⅱ下攪拌40 s后混合物料的速度云圖。由圖6可見,攪拌釜1內流場接近攪拌軸中心對稱分布,而攪拌釜2內流場相對“紊亂”,由于指狀部分有類似折流板的作用,使到達指狀部分的流體發生了速度偏移,擾亂了原本相對對稱的流場分布,利于流場混合。而兩指相對的區域類似導流筒的效果強化了攪拌槳附近上下流體的整體軸向流動,軸向循環的自由渦區較大,耗能很大的強制渦區較小[15],明顯增強了攪拌釜內的固液懸浮特性和混合效果。

圖4 工況Ⅱ下攪拌釜內各監控點固相體積分數變化曲線Fig.4 The change of the volume fraction of solid phase in each monitoring point of the stirred tank under condition Ⅱ.Condition Ⅱ:solid volume accounts for 0.013 of the volume of stirred tank.

圖5 工況Ⅱ下攪拌40 s后固相體積分數分布云圖Fig.5 The volume fraction distribution of solid volume after 40 s stirring under condition Ⅱ.

圖6 工況Ⅱ下攪拌40 s后混合物料的速度云圖Fig.6 The speed of the mixed material after 40 s stirring under condition Ⅱ.

2.2 不同固相顆粒的固液懸浮特性對比

為了縮短計算時間,采用工況Ⅱ進行固液懸浮流場模擬對比。通過在Fluent軟件設置中改變固相的顆粒粒徑和密度對攪拌釜1和攪拌釜2中的固液懸浮特性進行對比研究,選取了密度為1 100~2 200 kg/m3、粒徑為30~1 000 μm的顆粒在兩個攪拌釜內進行固液懸浮模擬對比。模擬出的40 s攪拌時間后固液體積分數分布云圖與圖5中工況Ⅱ下攪拌釜內固相體積分數分布云圖的結果相似:攪拌釜1攪拌40 s后底部出現了固相沉積現象,攪拌不同固相顆粒時釜底的沉積量不同;攪拌釜2攪拌40 s后固相大多混合均勻,從監控點的固相體積分數變化曲線也可以看出攪拌不同固相顆粒時混合效果不同。

2.2.1 固相顆粒不同時攪拌釜1內的固相沉積

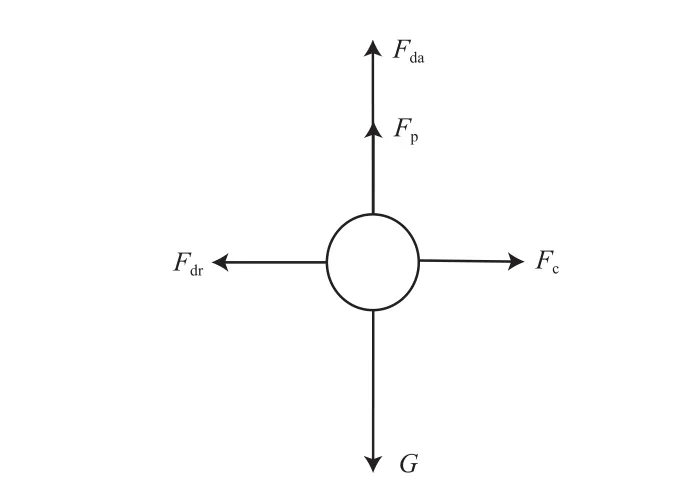

對顆粒在懸浮過程中的受力情況進行分析可知,顆粒在懸浮過程中主要受重力(G)、離心力(Fc)、浮力(Fp)、曳力(可分解為軸向曳力(Fda)和徑向曳力(Fdr))等的影響(如圖7所示)。各力的計算公式見式(2)~(6):

式中,r為攪拌器半徑,m;μ為液體黏度,Pa·s;ω為顆粒周向運動角速度,rad/s;Δva為顆粒與液體的相對軸向速度,m/s;Δvr為顆粒與液體的相對徑向速度,m/s。

圖7 顆粒懸浮過程中主要受力示意圖Fig.7 Particle suspension process of the main force diagram.G:gravity;Fc:centrifugal force;Fp:buoyancy;Fda:axial drag force;Fdr:radial drag force.

顆粒懸浮的條件是軸向所受合力向上,合力值大于等于零,即受到的浮力和軸向曳力之和大于所受重力。用公式可表示為:

式中 Δ? = ?s-?l,記為固液密度差。由公式(7)可看出,顆粒軸向所受合力F與ds,μ,Δva,Δ?等因素有關。而在本工作中液體為水,μ不變。

選取了密度為1 100 kg/m3、粒徑為30,150,300,650,1 000 μm的五種顆粒進行模擬計算。取攪拌釜1內接近最底部的點A處的固相體積分數進行對比,A點的坐標為(0,0,-1 395),結果如圖8(a)所示。

圖8 不同顆粒攪拌40 s后攪拌釜1中A點的固相體積分數曲線Fig.8 The volume fraction curves of solid particles of point A at stirred tank 1 after 40 s stirring.

由圖8(a)可見,粒徑為300 μm時固相沉 積量較低,懸浮效果較好。之后選擇粒徑為300 μm、密度為1 100,1 500,1 900,2 200 kg/m3的四種顆粒進行模擬對比,結果如圖8(b)所示。由圖8(b)可見,隨著固相顆粒密度的增加,釜底A點處的固相體積分數也隨之增加。由公式(7)可以看出:當顆粒密度不變時,固液密度差Δ?不變,攪拌釜1內部流場不變,顆粒與液體的相對軸向速度Δva不變,顆粒軸向合力F則與顆粒粒徑ds成一元三次方程關系,存在最優值。而粒徑取300 μm則可能是五個顆粒粒徑中最接近最優值的數值。當顆粒粒徑不變時,攪拌釜1內部流場不變,顆粒與液體的相對軸向速度Δva不變,粒徑密度?s增大,固液密度差Δ?增大,顆粒軸向合力F減小,懸浮效果變差。驗證了模擬結果的正確性。

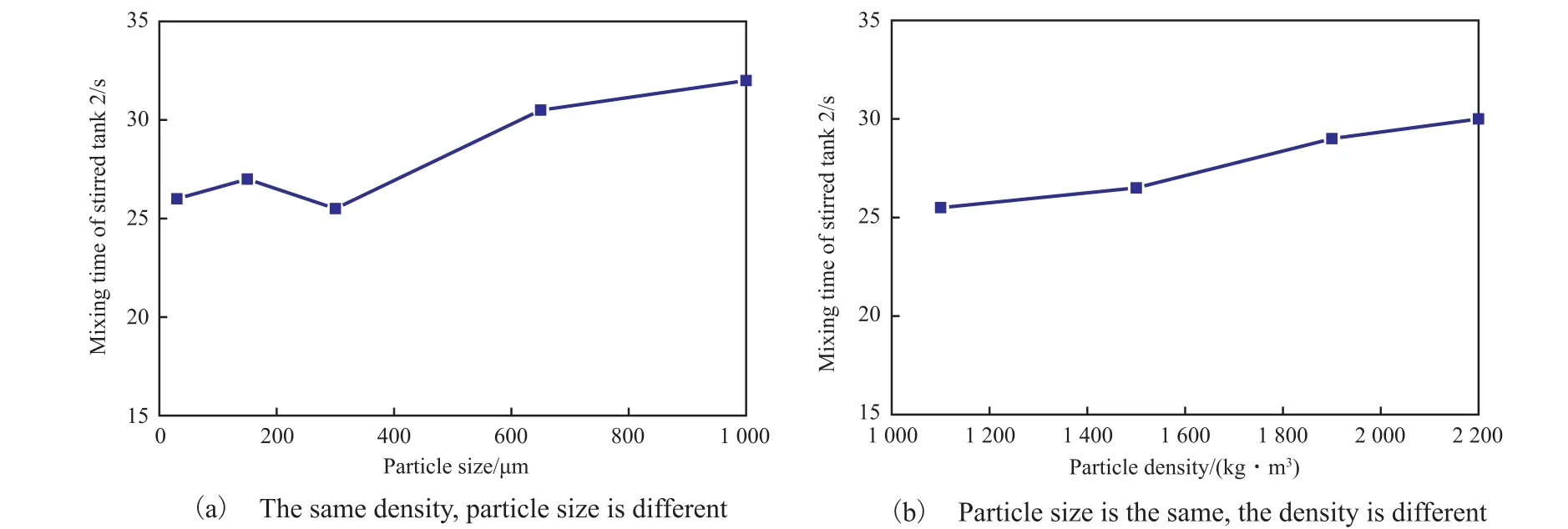

2.2.2 固相顆粒不同時攪拌釜2內的混合時間

在攪拌釜2內,不同固相顆粒在攪拌40 s的過程中五個監控點的固相體積分數在某一時刻趨于穩定在某一值,將該時間記為混合時間,視為此時攪拌釜2內固相大致均勻分布于釜內。不同固相顆粒在攪拌釜2內的混合時間曲線見圖9。由圖9(a)可見,在密度為1 100 kg/m3、粒徑為30,150,300,650,1 000 μm 的五種固相中,粒徑為 300 μm的固相混合時間要少于其他幾種固相;由圖9(b)可見,顆粒粒徑為300 μm、密度為1 100,1 500,1 900,2 200 kg/m3的四種顆粒的混合時間隨著顆粒密度的增大略有增加。

圖9 不同顆粒攪拌40 s后在攪拌釜2內的混合時間曲線Fig.9 Mixing time curve after mixing with different particles for 40 s in stirred tank 2.

3 結論

1)在搪玻璃攪拌釜內,指狀擋板相比于常規的法蘭擋板在固液懸浮和攪拌混合中有較明顯的優勢。在攪拌槳附近的兩個指狀部分有引導流體流向的作用,打破了法蘭擋板下對稱流場的穩定,使得流場更加適合攪拌混合。而類似導流筒作用的指狀部分也加強了釜底的流體流動,有利于固相的懸浮。

2)在較高固含量下,指狀擋板相比于法蘭擋板對流場混合和固液懸浮性能的增強更明顯。指狀擋板下的固相在攪拌40 s后均勻分布于釜內各處,而法蘭擋板的固相則在釜底形成明顯的固相沉積現象,且隨著固含量的增加而增加。

3)在所選的顆粒粒徑范圍內,顆粒粒徑為300 μm時,攪拌釜1內釜底固相沉積體積分數最低,攪拌釜2內攪拌時間最短;選擇300 μm粒徑后,顆粒密度越大,攪拌釜1內釜底固相沉積體積分數越大,攪拌釜2內攪拌時間越長。

符 號 說 明

D 攪拌器直徑,m

ds顆粒粒徑,mm

Fc離心力,N

Fda軸向曳力,N

Fdr徑向曳力,N

Fp浮力,N

G 重力,N

g 重力加速度,m/s2

Njs臨界懸浮轉速,r/min

r 攪拌器半徑,m

S 常數

v 液體的運動黏度,m2/s

Δva顆粒與液體的相對軸向速度,m/s

Δvr顆粒與液體的相對徑向速度,m/s

μ 液體黏度,Pa·s

?s,?l固體密度和液體密度,kg/m3

φ 固體質量分數

ω 顆粒周向運動角速度,rad/s

[1] 張廣宇. 搪瓷反應釜的隱患與防護措施[J].廣州化工,2008,36(1):55-57.

[2] Sch?fer G. 3.27-Degradation of glass linings and coatings[J].Shreir’s Corrosion,2010,3:2319-2329.

[3] 朱雪琴. 食品工業攪拌混合技術[J].包裝與食品機械,1995,13(1):10-12.

[4] 呂志陽,李除夕,劉萌. 高速攪拌制粒用于巴戟口服液劑型改進的初步研究[J].現代中藥研究與實踐,2011,25(5):53-56.

[5] 陳冬霞. 煤焦油儲存中2種攪拌方式的比較[J].能源與節能,2014(8):120-122.

[6] Ochieng A,Onyango M S. CFD simulation of solids suspension in stirred tanks:Review[J].Hem Ind,2010,64(5):365-374.

[7] Kondo S,Yamada N,Takahashi K. Distribution of solid particles lighter than liquid in an agitated vessel stirred by dual impellers[J].J Chem Eng Jpn,2008,41(3):155-160.

[8] Mackiewicz B,Karcz J. CFD modelling of suspension of floating particles[J].Chem Process Eng,2009,30:111-123.

[9] Waghmare Y,Falk R,Grahanm L,et al. Drawdowm of floating solids in stirred tanks:Scale-up study using CFD modeling[J].Int J Pharm,2011,418(2):243-253.

[10] Chen Tao,Wang Leqin,Wu Dazhuan. Investigation of the mechanism of low-density particle and liquid mixing process in a stirred vessel[J].Can J Chem Eng,2012,90(4):925-935.

[11] 楊鋒苓,周慎杰,張翠勛,等. 無擋板攪拌槽的固液懸浮特性[J].四川大學學報,2012,44(4):185-190.

[12] 來永斌,楊敏官. 無擋板攪拌槽內固液懸浮的試驗[J].江蘇大學學報:自然科學版,2010,31(3):309-313.

[13] 張慶華,毛在砂,楊超,等. 一種計算攪拌混合時間的新方法[J].化工學報,2007,58(8):1891-1896.

[14] Zwietering T N. Suspending of solid particles in liquid by agitators[J].Chem Eng Sci,1958,8(3/4):244-253.

[15] 黃男男,石秀冬,張建華,等. 導流筒對攪拌槽流場的影響[J].食品與機械,2009,25(1):93-96.