基于提升產品質量的設備功能精度管理實踐

齊林雷

(日照鋼鐵控股集團有限公司,山東 日照 276800)

“工欲善其事 ,必先利其器 ”,設備是質量的基礎,有了好的設備基礎,才能夠生產出優質的產品。2015年初,為了不斷提升產品質量,日照鋼鐵在對軋區設備進行分析后,明確發展質量設備功能精度管理的思想,希望通過保證設備精度,改善生產過程出現的缺陷,提高產品質量和產品附加值,不斷提高客戶滿意度,為公司轉型升級做出積極貢獻。

1 實現以提升產品質量的設備功能精度管理要素分析

1.1 難點分析

日照鋼鐵于2003年建廠,同許多鋼鐵企業一樣,隨著設備在役周期增長,設備狀態的不斷劣化,生產與設備管理人員對產品質量與設備功能精度的緊密關聯度認識不一,操作及維護人員知識水平參差不齊,管用維資源的不均衡制約著質量設備功能精度水平提升。

1.2 任務確定

堅持保證設備的生產能力,從設備、工藝各方面提出來多項精度管理項目,采取一系列精度保證措施,全面推進關鍵設備受控的精細化管理,建立質量設備功能精度管理體系來保證設備精度,從而滿足產品質量對精度的要求。

1.3 成果內涵

本管理成果從產品管控的源頭,通過不斷完善設備功能和精度標準,構建基于提升產品質量的設備功能精度管理協同體系,以標準化的方法和可操作的方式來系統性運營優化,從而在公司產品質量保障方面進行的有益實踐。

日照鋼鐵功能精度管理以用戶需求為驅動,以降低內部質量缺陷、提高產品質量為切入點,以點檢定修制為主線,結合產線工藝及產品質量要求,全力打造以點檢、檢修、檢測為基礎的設備功能精度管理體系,先后經歷了引進、消化、吸收、改進等過程,并逐步形成了具備自身特色的質量設備管理體系。

2 設備功能精度管理的形成

2016年初,日照鋼鐵開始以“用戶需求”為驅動,以“質量控制點”為維護對象,正式將設備功能和精度兩項重要指標納入生產設備管理體系之中,開展以“精度為中心”的全過程設備管理,來落實產品的品種、質量對生產設備功能和精度指標管理的要求,從而不斷改善產品品質形成的設備技術支持和管理保障條件,推進質量設備功能精度管理提升。

3 建立質量設備功能精度管理推進機制

2016年上半年,日照鋼鐵把設備管理的關注重點由設備的可靠性轉移到設備的功能、精度方面,并配套制訂了相應的管理文件,組織相關部門開展攻關,建立了設備功能精度管理推進體制,形成質量設備功能精度管理體系。

4 生產單位設備功能精度管理職責分工

為有效達到完善設備功能精度管理機制,規范設備功能精度管理作業,使功能精度管理納入常態化設備管理內容。對管理職責進行分工。生產方負責明確質量設備功能、精度項目,并與設備方協同制定相應的質量設備功能精度管理標準,并發放到對應操作崗位實施督核;負責項目超標及恢復的確認及相關記錄;負責功能精度管理的計算、分析及評價,上報月度實績報表。

設備方負責完善、修訂對應的點檢標準和檢修作業標準,并嚴格執行。對超標項目組織制定整改措施并實施整改,對負責功能精度項目超標進行檢討。

(1)設備功能精度管理項目統計、確認。對各個產線設備功能精度管理項目技術標準進行確定、核準,此項工作主要由生產工藝技術人員將對生產的規格、產量、質量、成材率等指標產生直接影響的關鍵設備項目進行統計,與設備維護人員共同協作,將最終確認結果以設備功能精度管理標準形式報到公司設備處核準、備案。

(2)各制造部組織修訂內部功能精度管理要點,落實考核機制。對所管轄設備功能投入率和精度保持率的進行統計計算,并按月做好分析評價和考核工作。

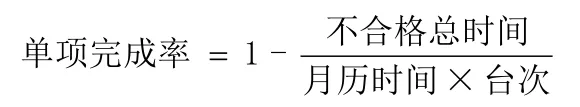

(3)指標計算辦法:

(不分機架計算項目單項完成率按臺次按1臺次計算);

單項綜合完成率 = 單項完成率×權重系數;

產線完成率=∑單項綜合完成率。

(4)各生產單位根據設備功能精度管理制度實際執行過程中出現的問題,可向管理部門提出優化及改善建議,在進行驗證討論通過后,管理部門對制度進行完善修訂;對積極推進完善設備功能精度管理工作并完成情況好的單位,適當給予正面激勵。

5 設備功能精度管理實踐

日照鋼鐵經過不斷摸索和嘗試多種設備功能精度管理模式和推進方法,形成了一套日鋼特色的管理辦法。

5.1 開展受控設備

“7定法”:定機組;定人員;定儀器;定標準;定測點;定參數;定周期。

5.2 實施設備維修的精度管理

在維修過程中,深入開展設備精度維修,做到質量檢查人員全程跟蹤,嚴格進行過程控制,嚴格驗收檢修質量。進而提高產品質量、提高運行效率、節能降耗。

5.3 建立設備功能精度異常報告機制

運用快速響應機制推進設備功能精度管理,以將因設備功能精度問題對產品質量的不利影響降至最低。

5.4 植入EMSI 系統,實行標準化管理

自2016年下半年以來,設備處組織各單位專業人員為關鍵重點設備建立功能精度管理檔案,形成2347個精度管控點,優化EMSI系統,植入功能精度管理模塊實現功能,將設備功能精度的主控項目、控制標準、檢測周期、檢測方法和數字化評價機制固化于系統,實現對精度超標項目影響次數實時統計分析,達到對功能投入率、精度保持率等指標的分析。同時推廣應用檢測診斷技術,緊扣產品質量,進一步強化設備功能精度管理。

5.5 運用新技術手段,提高設備功能精度管理水平

作為“智能化工廠”的重要組成部分,智能監測是目前最新技術發展趨向,是最先進的保證機器正常工作的模式,在總結前期設備監測技術應用經驗的基礎上,日照鋼鐵會同安徽容知日新科技股份有限公司在日鋼ESP生產線X臺關鍵設備進行智能監測試驗;可通過手機APP接收報警推送信息,實時查看設備運行狀態、提出技術支持等功能;按“千機受控”管理計劃,下一步將吸收國內外鋼鐵企業先進經驗,搭建日鋼專業化技術服務信息平臺,實現1000臺+關鍵重點設備的狀態受控。通過平臺化管理,專業化技術支撐來打通信息孤島,實現數據共享與綜合利用,同時統一規范、標準、技術,增強系統兼容性,從而形成大數據分析中心,實現泛工廠化服務,使之向更高的水平發展。多措并舉提高企業質量設備功能精度管理水平,降低維護成本,實現裝備的安全、健康、經濟運行。

6 總結探索經驗形成日鋼特色的質量設備功能精度管理體系

2016年以來,日照鋼鐵通過借鑒吸收臺灣中鋼、寶武鋼鐵等經驗,以設備系統年盤規劃為導向,以設備功能精度為主題,以點檢定修制為主線,根據產線工藝及產品質量要求,并結合“人、機、料、法、環”五要素,找出問題點與薄弱點,持續提升設備功能精度管理水平,探索出一條適合于鋼鐵企業的精益化運營、差異化運作的改進路徑,為品種開發、質量提升提供了有力保障。

通過系統性地對設備精度進行改進與創新,有效保證了設備精度,經過功能精度管控后,1580薄規格產品穩步提升到月產5萬t以上;2150薄規格產品的楔形度降低到60~70微米;2#酸平線入口活套精度管控后,平均速度提升至200~400m/min;對軋制線標高精度管控后,汽車鋼浪形缺陷下降至0.55%;小型冷床月產彎鋼小于20t;大型UF軋機定位套影響生產時間為零。為汽車板、管線鋼、工程用鋼等高端產品的高效生產模式提供了設備保障,對日照鋼鐵的生存與發展具有非常重要的意義。

7 設備功能精度管理體系建立與運營優化在企業中取得的成果

實施后關鍵設備的功能、精度管理目標得到了改善,生產設備維護人員的質量意識大幅提升,從以關注設備故障為中心,逐步轉移為以設備功能、精度、故障為中心。加快高端“板、型、棒、線”能力體系建設,為盡快完成從國內知名鋼鐵企業向“世界鋼鐵行業先進管理水平”的戰略目標轉變奠定堅實基礎。

8 結語

隨著“互聯網+”、“中國制造2025”的全面推進,產業轉型和智能升級是鋼鐵業的必經之路,日照鋼鐵也已全面探索研究“智能制造”的未來方向。始終堅持“以用戶為中心”,全面提升質量設備功能精度管理能力和運行效率,從“滿足產品標準”到“追求產品零缺陷”,為公司產品質量的穩定受控打下堅實的基礎,提高產品附加值和增強企業競爭力,適應公司新一輪發展戰略和整體價值最大化的要求。