有軌電車復合材料車頂板結構仿真研究

楊忠坤,繆炳榮,陳翔宇,周 鳳

(西南交通大學牽引動力國家重點實驗室,四川成都 610031)

0 引言

有軌電車車頂板是車體結構中的關鍵部件,通常采用由型材和復合板連接而成的復合材料。有軌電車運行過程中,車頂板復合結構通過螺栓連接的形式安裝于車體頂部,承受著各種復雜的隨機載荷。在車體頂板結構設計時,首先要保證車頂板安裝的穩定性及可靠性。為了保證動力電池、水冷系統、VVVF?箱、空調等設備的安裝以及有軌電車的行車安全性,車頂板復合結構不僅需要具備一定的結構強度,還需具有足夠的剛度,以避免車頂板在車輛運行過程中因剛度不足而產生變形或者振動噪聲。根據某型有軌電車?SFY06?復合材料車頂板的二維?CAD?裝配圖,利用前處理軟件?Hypermesh?建立車頂板有限元模型,利用計算軟件?Ansys?對其進行4?種典型工況下的強度計算和模態計算,判定該復合材料車頂板結構設計是否合理。

1 車頂板有限元模型

1.1 車頂板結構

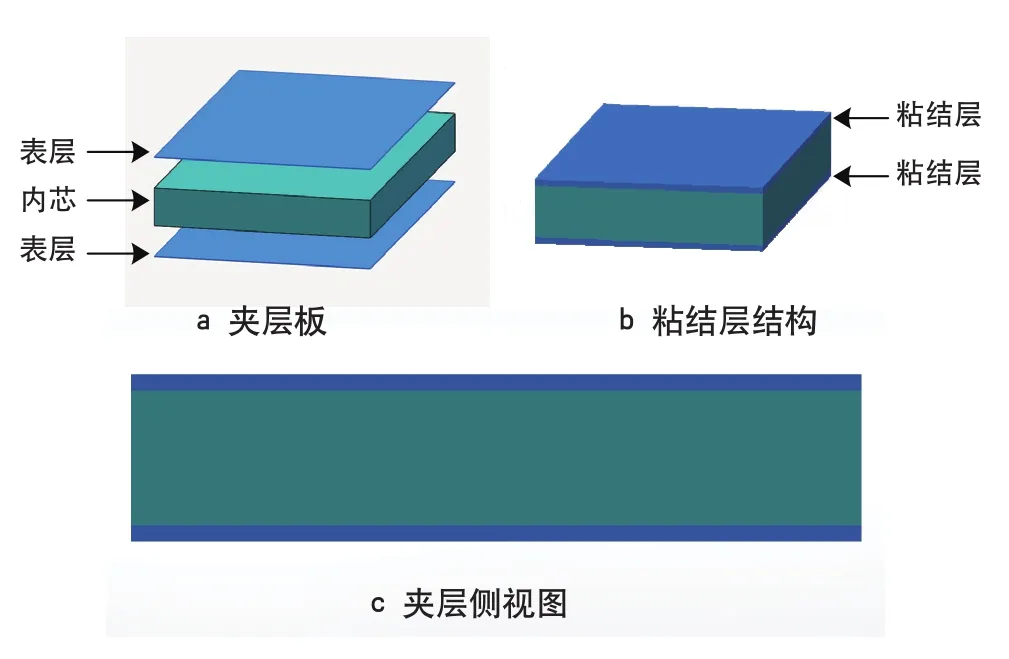

該復合材料車頂板在構造上由厚度較薄、強度較高、剛度較大的不銹鋼材料作為上下表層,用密度較小、厚度較大且具有一定承剪能力的鋁型材和泡沫芯材作為內芯,由粘膠粘接成三明治夾層結構。夾層結構的主要特點是抗彎剛度大,可以在結構質量較小的情況下承受更大的彎曲載荷,具有較高的抗彎剛度質量比和良好的耐疲勞特性。此外內部芯材結構相對較輕,利于結構的輕量化設計,并且具有一定的隔音性能。典型的三明治夾層結構如圖1所示,此種夾層結構的受力狀態與工程分析中所用工字梁的力學原理基本相似,外表面像工字梁的凸緣承受壓縮和拉伸應力,內芯則主要承受剪切應力。

圖1 三明治夾層結構

1.2 有限元建模

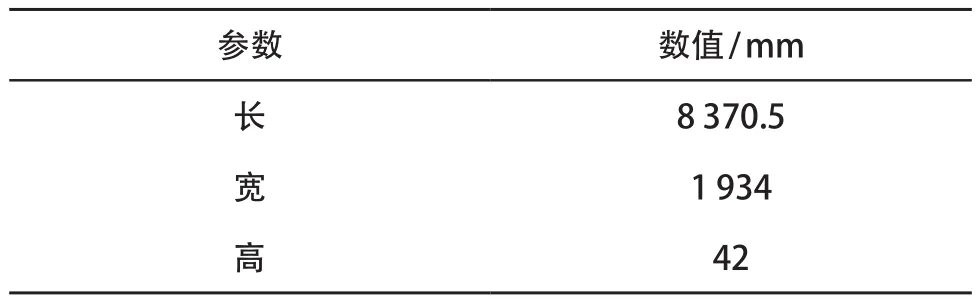

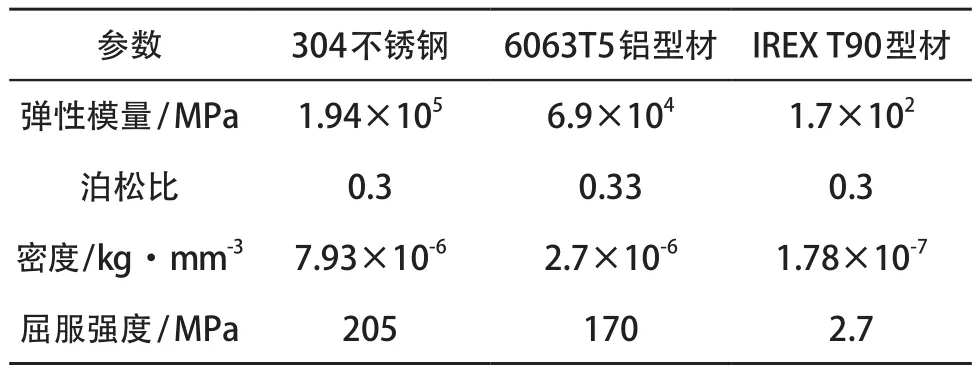

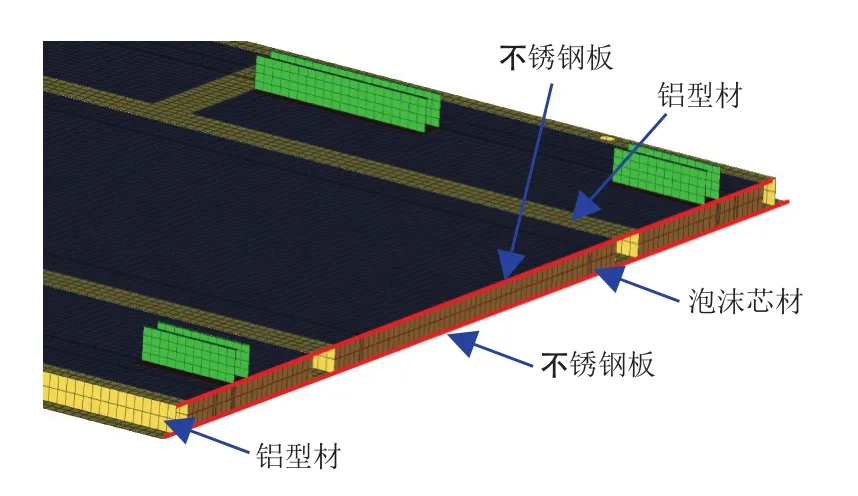

該型有軌電車?SFY06?復合材料車頂板結構的總體尺寸如表1所示。車頂板整體結構尺寸較大,因制造工藝需要而增加的倒角或圓角對車頂板整體結構強度沒有明顯影響,可以將其簡化為直角形式,有利于降低網格劃分的難度。車頂板結構為?3?層復合材料結構,上下?2?層表面為?304?不銹鋼板,中間夾層及周邊位置由?6063T5?鋁合金型材和?AIREX?T90?結構泡沫芯材組成,其機械性能如表?2?所示,車頂板復合結構的橫截面如圖?2?所示。

表1 車頂板結構的主要尺寸

表2 車頂板材料的機械性能

圖2 車頂板橫截面示意圖

為了使計算結果更加準確,上下表面?2?層不銹鋼板采用殼單元shell181進行模擬,該單元可以與線彈性、彈塑性、蠕變或高彈性材料特性聯系,是用于復合材料層合板結構分析比較好的單元之一。夾層鋁型材和泡沫芯材采用實體單元?solid45?進行模擬,該單元具有塑性、蠕變、膨脹、應力強化、大變形和大應變能力,滿足復合材料車頂板內芯的受力特性。

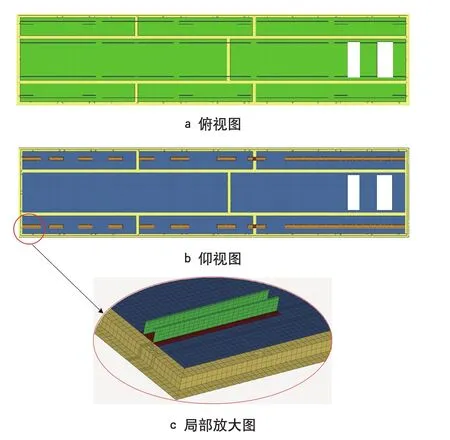

在建立車頂板中層面模型中,為保證各層結構的單元節點重合,首先對下表面進行面網格劃分,由其映射生成中間的實體單元,最后復制實體面網格得到上表面的網格。將上下表面的不銹鋼板及附屬安裝卡槽定義為?shell181?單元,夾層芯材定義為?solid45?單元,將整個車頂板總共離散為?218?216?個節點、282?216?個單元的有限元模型,如圖?3?所示。

圖3 車頂板有限元模型

2 車頂板強度計算

2.1 車頂板載荷工況

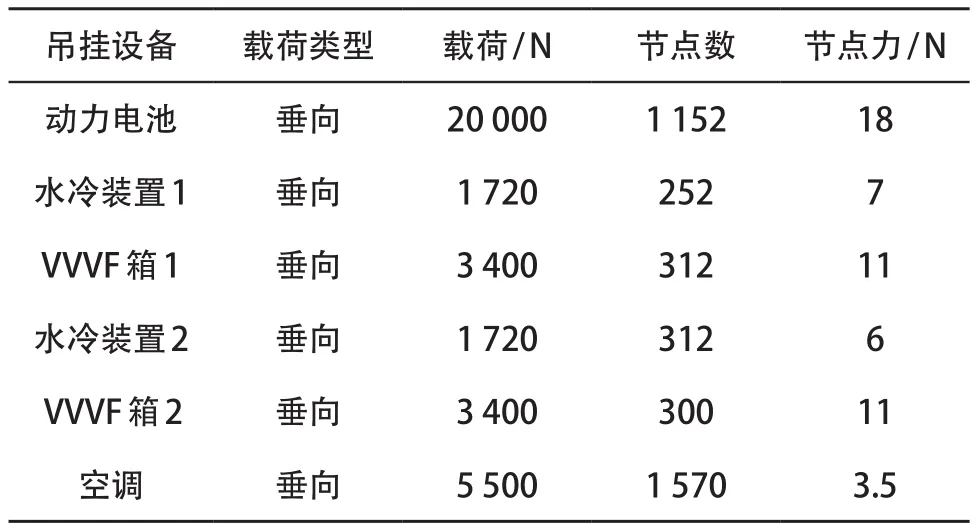

根據復合結構車頂板的裝配圖進行懸掛設備垂向加載,其中包括?1?個動力電池、2?個水冷裝置、2?個?VVVF箱和?1?個空調裝置,將以上各附件重量平均分配到其對應位置的節點上,具體加載數值參見表?3。因車頂板與車體之間采用螺紋副進行連接,計算時需要對所有螺紋孔上節點施加全約束。

表3 設備加載數值

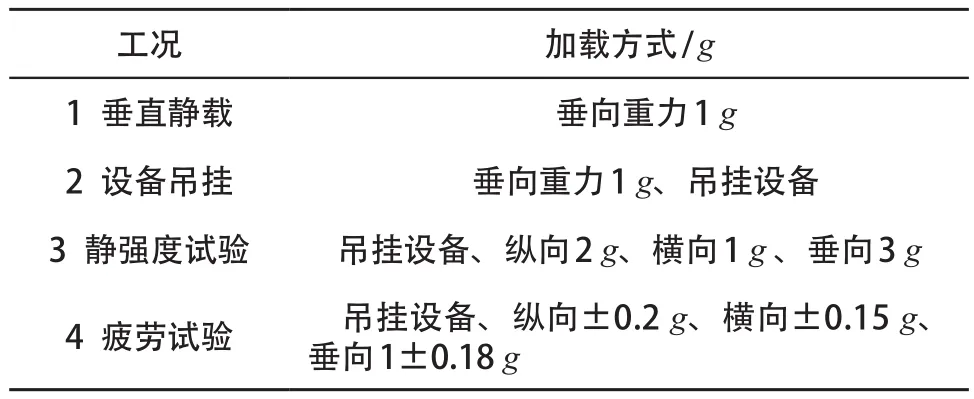

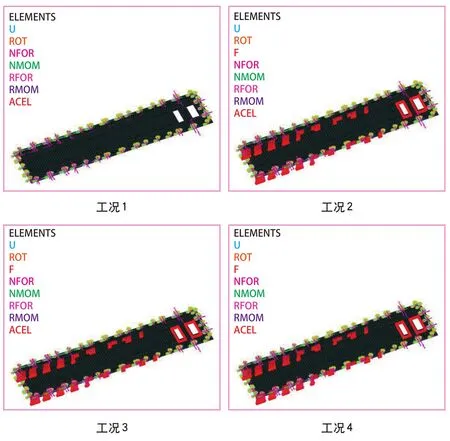

除吊掛設備對車頂板產生的靜態載荷外,還應考慮有軌電車正常運行時轉彎、加速、制動等工況所產生的隨機載荷,需對車頂板結構進行靜強度和疲勞試驗加載計算。對于該型有軌電車,取重力加速度為g=?9.81?m/s2,車頂板強度計算加載工況如表?4?所示,各工況加載邊界條件如圖?4?所示。

表4 車頂板計算工況

2.2 計算結果分析

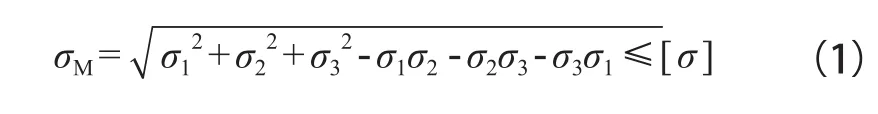

根據強度理論的應用準則,三向壓縮應力狀態下的塑性屈服應選用第四強度理論對車頂板進行強度校核,其判定條件為:

圖4 有限元計算邊界條件

式(1)中,σM為?Von-Mises?等效應力;σ1、σ2、σ3分別為第一、第二、第三主應力;[σ] 為應力容許值。

根據上述強度理論,對靜載狀態下的車頂板進行強度校核。車頂板各工況下節點等效應力值不應超過材料的許用范圍,以保證有軌電車正常運行時車頂板不會發生斷裂、塑性變形及表面損壞等情況。

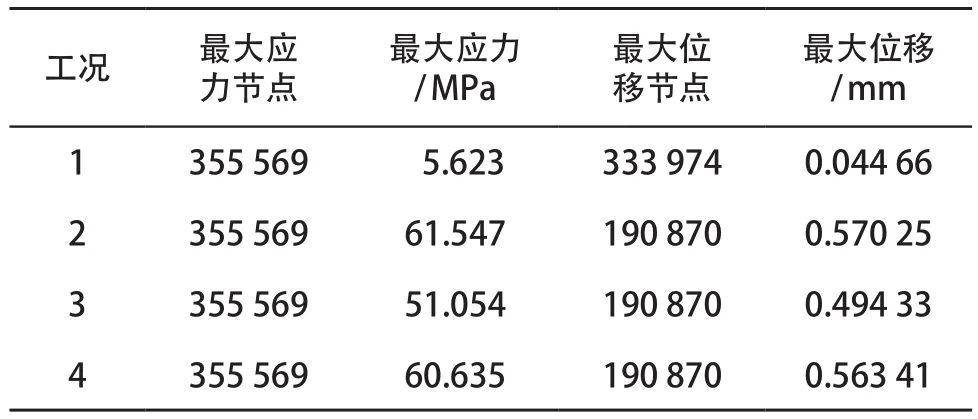

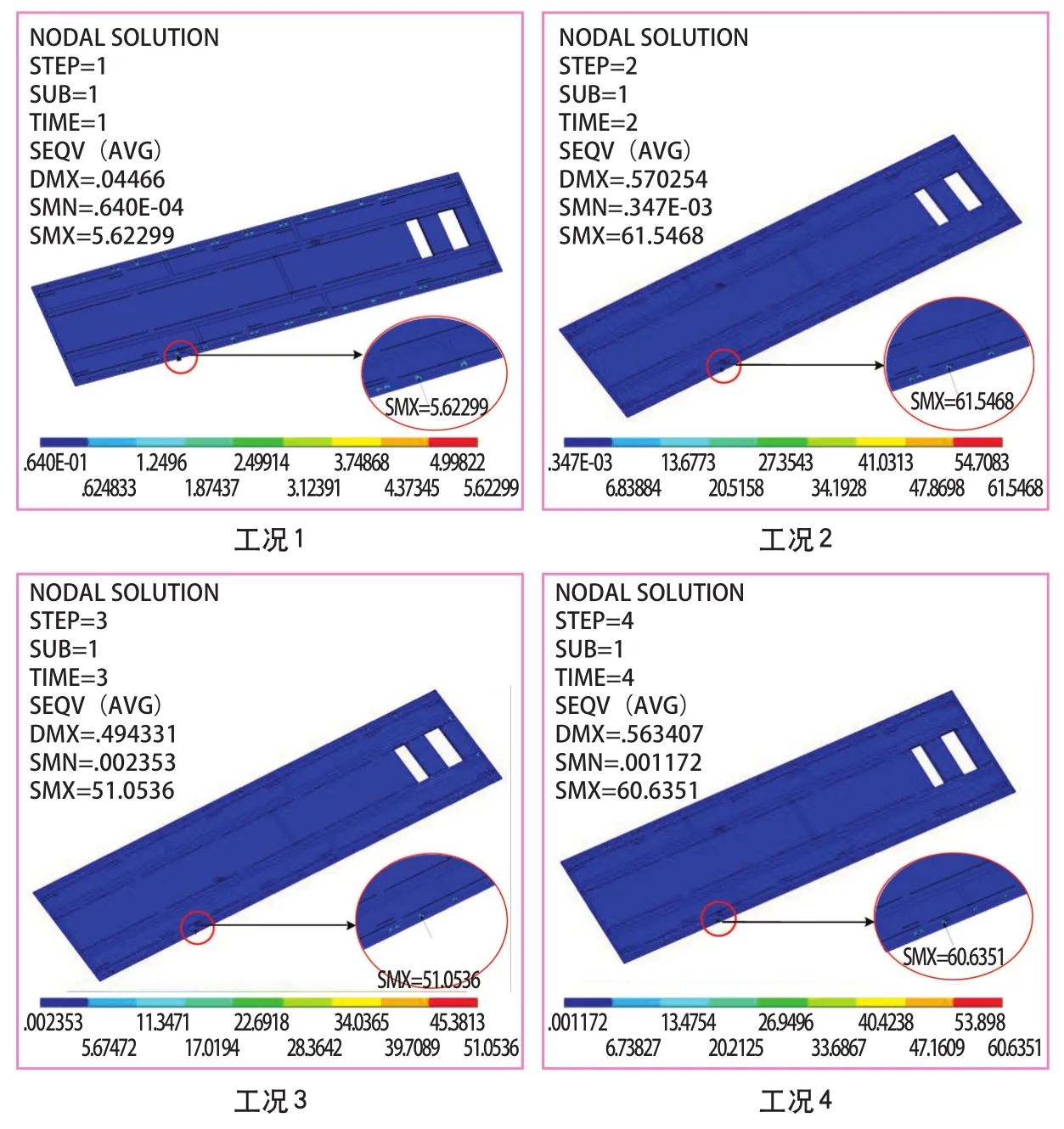

對各工況下車頂板的應力及位移進行計算,各種工況對應的最大應力及位移計算結果見表?5,各工況對應車頂板的應力云圖及位移云圖見圖?5、圖?6。

表5 有限元計算結果

由計算結果可知,垂直靜載、設備吊掛、靜強度及疲勞試驗加載工況下車頂板最大應力均出現在車頂板左下方第?6?個螺紋孔處,并且各螺紋孔附近均有較大應力出現,最大應力值為?61.547?MPa,小于所用材料?6063T5鋁型材的許用應力?113?MPa(安全系數?1.5)。工況?1?垂直靜載下車頂板最大位移發生在車頂板中間位置,最大位移量為?0.045?mm,工況?2、工況?3、工況?4?下車頂板最大位移量分別為?0.57?mm、0.49?mm、0.56?mm,最大位移均發生在車頂板通風口位置,相對變形量極小。根據鐵路車輛車體結構?EN12663-1-2010?強度評估標準可見,計算結果(應力和位移)均在車頂板所用材料應力應變的許可范圍之內,由此可判斷車頂板結構設計合理。

3 車頂板模態分析

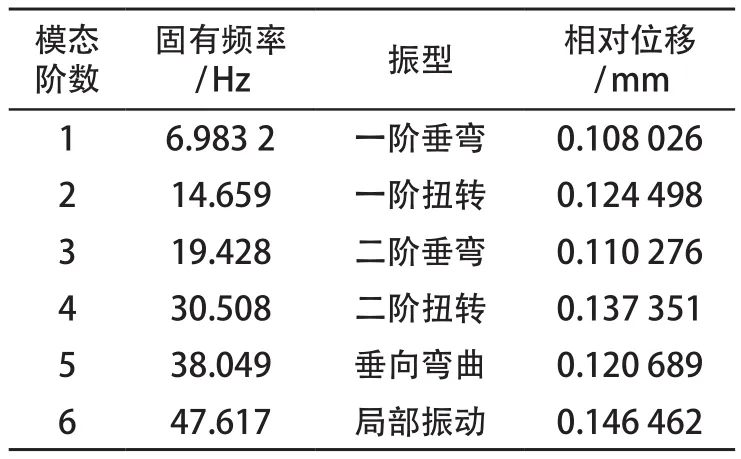

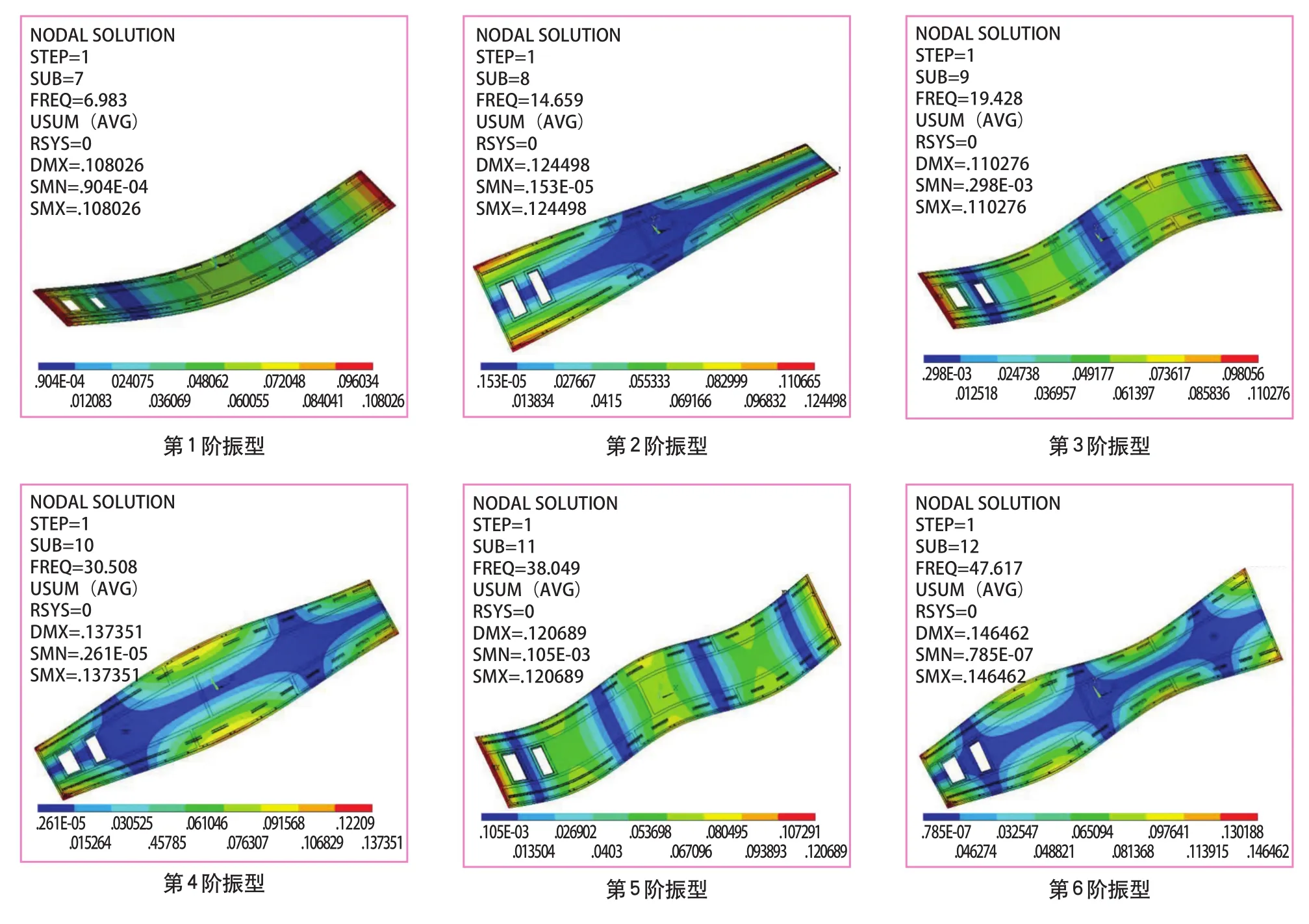

采用靜強度分析時所用的車頂板有限元模型進行模態分析,使用?Block?Lanczos?模態提取法對車頂板進行模態計算。車頂板模態分析計算采用零自由度約束,即在車頂板的X、Y、Z3?個方向均不施加約束。車頂板結構的前?6?階模態頻率均為零,表現為剛體的平動或轉動,不對其進行分析。對車頂板進行模態分析時主要觀察后面頻率大于零的模態,取前?6?階的固有頻率及相應振型,計算結果見表?6?和圖?7。

圖5 車頂板應力(von Mises)云圖(單位:MPa)

圖6 車頂板位移云圖(單位:mm)

表6 車頂板固有頻率和振型

由車頂板模態分析計算結果可以發現,其自振模態主要以彎曲、扭轉為主,產生較小彎曲說明車頂板結構總體剛度較大,有利于車頂板結構承受較強載荷時仍能夠較好地與其他部件保持連接狀態。產生扭轉表明車頂板扭轉剛度較小,有利于有軌電車在高速運行時適應高低起伏的路況,使有軌電車能夠平穩地轉彎和安全地通過曲線。第?6?階振型為平面剪切,對應的頻率值為?47.617?Hz,表明車頂板結構具有較大的橫向彎曲剛度,有利于車頂板承受較大的縱向載荷。車頂板整備狀態下的第1階固有頻率為?6.983?2?Hz,在車輛主要行駛頻率(6~10?Hz)范圍內,并且遠離軌道的常態激振頻率(1~3?Hz),可以從根本上避免由軌道激勵引起的共振發生。

4 結束語

建立有軌電車?SFY06?復合材料車頂板等效性仿真有限元模型,根據歐洲鐵路車輛車體結構要求?EN12663-1-2010?強度評估標準并結合車頂板實際受力狀態,對其進行垂直靜載、設備吊掛、靜強度試驗和疲勞試驗加載?4種工況下的強度計算和模態計算。強度計算結果表明,車頂板安裝螺紋孔附近均有較大應力出現,最大應力出現在車頂板左下方第6個螺紋孔處,最大應力值為?61.547?MPa,小于所用材料?6063T5?鋁型材的許用應力?113?MPa(安全系數?1.5);應力和位移均在車頂板材料應力應變的許可范圍之內。由此可判斷車頂板的結構設計合理。模態分析結果表明,該復合結構車頂板動態特性設計合理,具有較好的總體剛度,可從根本上避免因軌道常態激勵導致的共振發生。

圖7 車頂板模態振型(單位:mm)

[1] 姚凱. 高速動車軸箱彈簧強度性能研究及穩健設計[D]. 甘肅蘭州:蘭州交通大學,2013.

[2] 孫訓芳. 材料力學[M]. 北京:高等教育出版社,2012.

[3] 郭志全,徐燕申,楊江天. 基于FEM的新型運煤敞車的結構模態分析[J]. 機械強度,2006, 28(6).

[4] 趙戈,鐘宇光,張玄,等. C80B型車體結構的強度及模態分析[J]. 應用科技,2013(5).