工業(yè)在線SPC統(tǒng)計過程控制系統(tǒng)設計研究

劉佳

摘 要:隨著IATF 16949:2016新版的發(fā)布,汽車行業(yè)產品的生產質量的要求也越來越高.在其相關參數(shù)及尺寸的設計生產過程中,若能采用在線SPC仿真系統(tǒng)對其進行實時有效的控制,對其生產質量的提升具有積極的作用。文章對在線SPC統(tǒng)計控制系統(tǒng)的構造、設計實現(xiàn)及其運行效果進行簡單分析,對于汽車零部件生產效率及生產質量的提升都具有非常重要的作用。

關鍵詞:統(tǒng)計過程控制;在線系統(tǒng);網絡拓撲;數(shù)據(jù)庫技術

中圖分類號:TH165.2 文獻標志碼:A 文章編號:2095-2945(2018)05-0097-02

Abstract: With the release of the new version of "IATF 16949: 2016", the production quality requirements of automotive products are becoming higher and higher. In the process of design and production of the related parameters and dimensions. If the on-line SPC simulation system can be used to control it in real time and effectively, it will play a positive role in improving the production quality. In this paper, the construction, design and implementation of online SPC statistical control system and its operation effect are analyzed, which plays an important role in improving the production efficiency and production quality of automobile parts.

Keywords: statistical process control; online system; network topology; database technology

隨著汽車的普遍應用,汽車零配件市場也在快速的發(fā)展,除了零部件數(shù)量需求的增大,對于其生產質量的要求也在不斷地提升,要保證汽車零配件的生產質量,保證其能夠滿足客戶的相關需求,在其生產的過程中,加強生產質量的控制,保證其生產質量的穩(wěn)定性,并在此基礎上有效地降低低生產成本是非常重要的,要實現(xiàn)這一目標,就需要建立起完善的質量控制系統(tǒng),SPC統(tǒng)計過程控制系統(tǒng)的應用對于提升汽車零配件的生產質量具有非常重要的作用,本文就對其建立及應用進行簡單分析。

1 工業(yè)在線SPC統(tǒng)計過程控制系統(tǒng)的建立

1.1 基礎資料

為了對汽車零配件的生產過程進行有效的控制,本次研究中提出的在線SPC統(tǒng)計過程控制系統(tǒng)基于LabVIEW和數(shù)據(jù)庫技術,開發(fā)的在線SPC系統(tǒng)具有報表查詢、數(shù)據(jù)分析、過程監(jiān)控、數(shù)據(jù)采集、數(shù)據(jù)維護、基礎資料設置等多種功能,并且通過該軟件系統(tǒng),能夠實現(xiàn)報表自動生成、質量狀況實時監(jiān)控、制程異常自動報警、改善方案建議等功能。

1.2 工業(yè)在線SPC的網絡拓撲結構

本次研究中建立的在線SPC統(tǒng)計過程控制系統(tǒng)在運行的過程中,應用到了自動錄入、電腦錄入、串口量儀錄入等各種數(shù)據(jù)錄入方式,其控制系統(tǒng)的網絡由多個部分組成,主要有:現(xiàn)場SPC工作站、管理層監(jiān)控工作站、現(xiàn)場數(shù)據(jù)采集工作站、應用服務器、數(shù)據(jù)庫服務器等,對其網絡拓撲結構進行簡單分析,其數(shù)據(jù)庫服務器下設SPC工作站管理層與SPC工作站公司領導層,系統(tǒng)中的各個單元中的每個工作站中的串口儀器設備會自動完成各種數(shù)據(jù)的自動采集,將采集到的數(shù)據(jù)傳送至數(shù)據(jù)庫服務器中,供SPC工作站的管理層及領導層查閱及決策用,應用層服務器中具有各個SPC工作站管理層,用戶可以通過應用服務器來進行SPC工作站管理層各項數(shù)據(jù)信息的查詢,并將其應用于實際的控制管理工作中,對于整個控制管理工作具有積極的作用。

1.3 產品關鍵質量特性的識別建立

在線SPC統(tǒng)計過程控制系統(tǒng)的一個重要的功能就是要對產品的關鍵質量進行有效的控制,產品的關鍵質量特性包含了設計和過程兩個方面。“做對的事,把事做對”只有選取了正確的產品質量特性,而后進行的管控才有意義。關鍵質量特性可以依據(jù)客戶的實際需求及關鍵設計參數(shù)進行識別,在具體的質量識別特性設計過程中,還需要參照DFMEA、PFMEA及產品控制計劃等文件來進行確定,這對于控制系統(tǒng)的工作效率及工作質量具有非常重要的影響。

2 在線SPC統(tǒng)計過程控制系統(tǒng)的實現(xiàn)

2.1 數(shù)據(jù)的輸入

工業(yè)在線SPC統(tǒng)計過程控制系統(tǒng)的數(shù)據(jù)輸入方式有:自動錄入、電腦錄入、串口量儀錄入。常用的串口量儀有:數(shù)顯游標卡尺與數(shù)顯三爪千分尺,再通過連接應用標準的47.61046接口線來進行數(shù)據(jù)的錄入,也可以應用RS232來實現(xiàn)單通道模式的轉換并顯示數(shù)值。在實際的工作過程中,在對零部件的關鍵尺寸進行測量時,由現(xiàn)場的操作人員應用帶有串口的RS232數(shù)據(jù)接口的游標卡尺及內徑三爪來進行測量,測量所得的結果會通過一定的傳輸方式傳送至SPC的處理機上,SPC處理機會對相關的數(shù)據(jù)進行有效的分析,能夠成功實現(xiàn)零部件的在線測量、相關數(shù)據(jù)的傳輸以及數(shù)據(jù)分析的一體化。

2.2 數(shù)據(jù)分析以及運行過程中的異常反饋

在對零部件進行質量特性識別之后,要依據(jù)相關的識別結果來進行在線SPC系統(tǒng)的控制圖的選擇及實現(xiàn),對質量關鍵點進行實施的測量與監(jiān)控,實時監(jiān)測其是否發(fā)生異常。一旦管制圖的點觸發(fā)八大判異,如:管制點超出控制界限,系統(tǒng)的界面上將該點標紅顯示,同時界面上的報警按鈕閃動,同時系統(tǒng)自動的通過郵件的形式將系統(tǒng)中出現(xiàn)的異常情況向過程工程師、設計工程師以及管理人員進行反饋,同時給出相應的處理建議方案。該系統(tǒng)的實現(xiàn)能再故障發(fā)生前提前預警,相關人員對異常進行判斷處理,采用相應的對策,從而保證生產過程質量。endprint

2.3 系統(tǒng)中異常情況的處理方法

如果在線控制系統(tǒng)在運行的過程中,發(fā)現(xiàn)了零部件生產過程中出現(xiàn)了異常情況,制造人員以及相關的質量監(jiān)督管理人員,應該立即的異常情況產生的原因進行有效分析,對于八大判異的不同情況,尋找制程異常的原因,處理并消除異常,消除后重新將系統(tǒng)導入制程。同時將異常的原因記入過程生產記錄簿并寫入SOP防止異常再次發(fā)生。

2.4 在線SPC統(tǒng)計過程控制系統(tǒng)的運行效果

本文選取一個簡單的控制實例來對其運行效果進行簡單分析,某汽車零部件的SPC系統(tǒng)零部件的基礎資料為:數(shù)據(jù)精度值為4,控制圖分區(qū)為:A,B,C,百分數(shù)顯示精度為:2,顏色設置為:A區(qū):紅色,B區(qū):黃色,C區(qū):綠色,層別信息為:生產日期、設備、零件號、過程變化、單元、操作人員、備注、班次、班產量。其缺陷項目只要有:(1)鑄造,尺寸超差、少肉、砂眼、氣紋、毛坯生銹、漏氣、冷隔、孔偏、多肉、材質問題;(2)機加工,振紋、臺階、絲錐段、生銹、碰傷、毛刺、法蘭薄、尺寸超差、崩刀、孔偏。異常原因主要表現(xiàn)為:設備、人為原因、毛坯、量具、檢測、工裝、工藝、輔料、刀具、車間環(huán)境、操作方法。后將控制圖進行八大判異準則分析,異常點警報并采取相應措施。

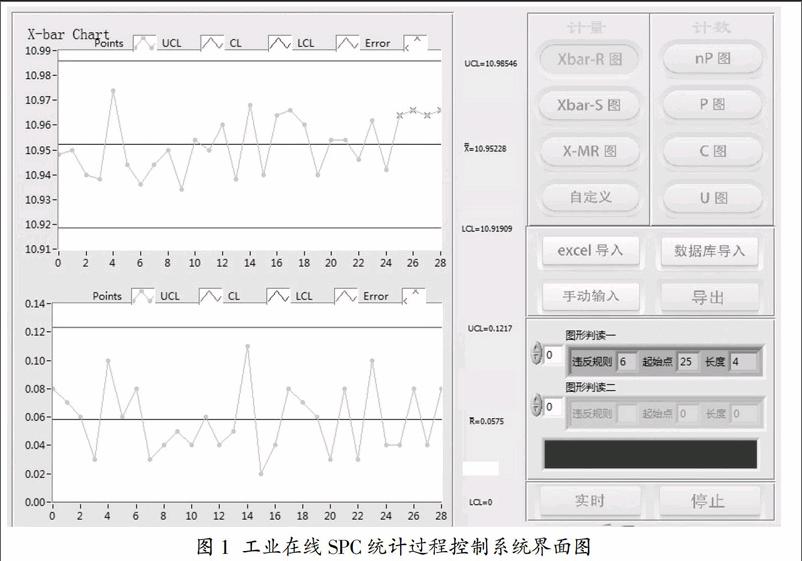

本次研究中所選實例的產品關鍵特性為法蘭孔內徑:規(guī)格范圍為內徑?漬10.95±0.035mm,抽樣頻率為每兩小時一次,每次抽樣5件,故選用Xbar-R控制圖。質量特性為內徑:C,代碼為:HG-neijing,規(guī)格類型:雙側公差,規(guī)格限:10.915-10.985mm,樣本容量:5,計量單位:mm,顯示精度:5,控制圖:Xbar-R Chart,控制標準差倍數(shù):3,質量特性狀態(tài):控制階段,LCL:Xbar:10.98546 ,R:0;CL:Xbar:10.95228, R:0.0575;UCL:Xbar:10.98546, R:0.1217,層別信息:過程變化,生產日期,零件號,單元,操作人員,班次,期望Cpk:Cpk=1.67。

通過在線SPC仿真系統(tǒng)對內徑為?漬10.95±0.035mm的項點進行實時的檢測,繪制得到其Xbar-R控制界面圖(如圖1所示),圖中有一點觸犯規(guī)則6:連續(xù)5點中有4點落在中心線同一側的C區(qū)以外,此時預警器紅燈閃。同時,系統(tǒng)將該判異點及觸犯規(guī)則起始點標紅叉,并通過郵件的形式將異常情況反饋各相關的工作人員,經過對故障原因進行分析檢查,發(fā)現(xiàn)導致該項異常出現(xiàn)的最主要的原因是物料供應商的更換,通過對供應商來料質量的管控,并將新供應商管理制度寫進SOP,最終整個生產系統(tǒng)恢復穩(wěn)定。

通過工業(yè)在線SPC統(tǒng)計過程控制系統(tǒng)的應用,汽車零部件的生產過程得到有效監(jiān)控,效率得到了有效提升,利用在線系統(tǒng)將出現(xiàn)過異常處理方法都納入了系統(tǒng)庫,有效地防止不不良再次發(fā)生,具有非常好的應用效果。

3 結束語

本文針對工業(yè)在線SPC仿真系統(tǒng)的構建、設計與應用進行了簡單分析,通過該系統(tǒng)能較好的實現(xiàn)工業(yè)連續(xù)制造過程生產質量的監(jiān)控,通過管制圖的繪制與判定在不良趨勢產生前就預警,能提高產品的一次合格率從而提高生產能效。

參考文獻:

[1]李高偉,曾定文,姚世龍,等.在線SPC統(tǒng)計過程控制系統(tǒng)的建立及應用[J].現(xiàn)代制造技術與裝備,2013(1).

[2]馬敏莉,袁國定.基于過程方法的統(tǒng)計過程控制技術應用研究[J].制造業(yè)自動化,2010(7).

[3]沈曉杰,李郡.基于制造執(zhí)行系統(tǒng)的統(tǒng)計過程控制在質量管理上的應用[J].工業(yè)控制計算機,2012(9).endprint