一種伺服系統的設計方法研究

曹 晨,趙 愷

(中國電子科技集團公司第二十研究所 西安恒飛電子科技有限公司,西安 710068)

0 引言

伺服系統是雷達系統的重要組成部分,它對于發現目標、跟蹤目標以及精確地測量目標的位置都起著重要作用。伺服系統的精度和可靠性是評定伺服系統性能好壞的重要指標之一。

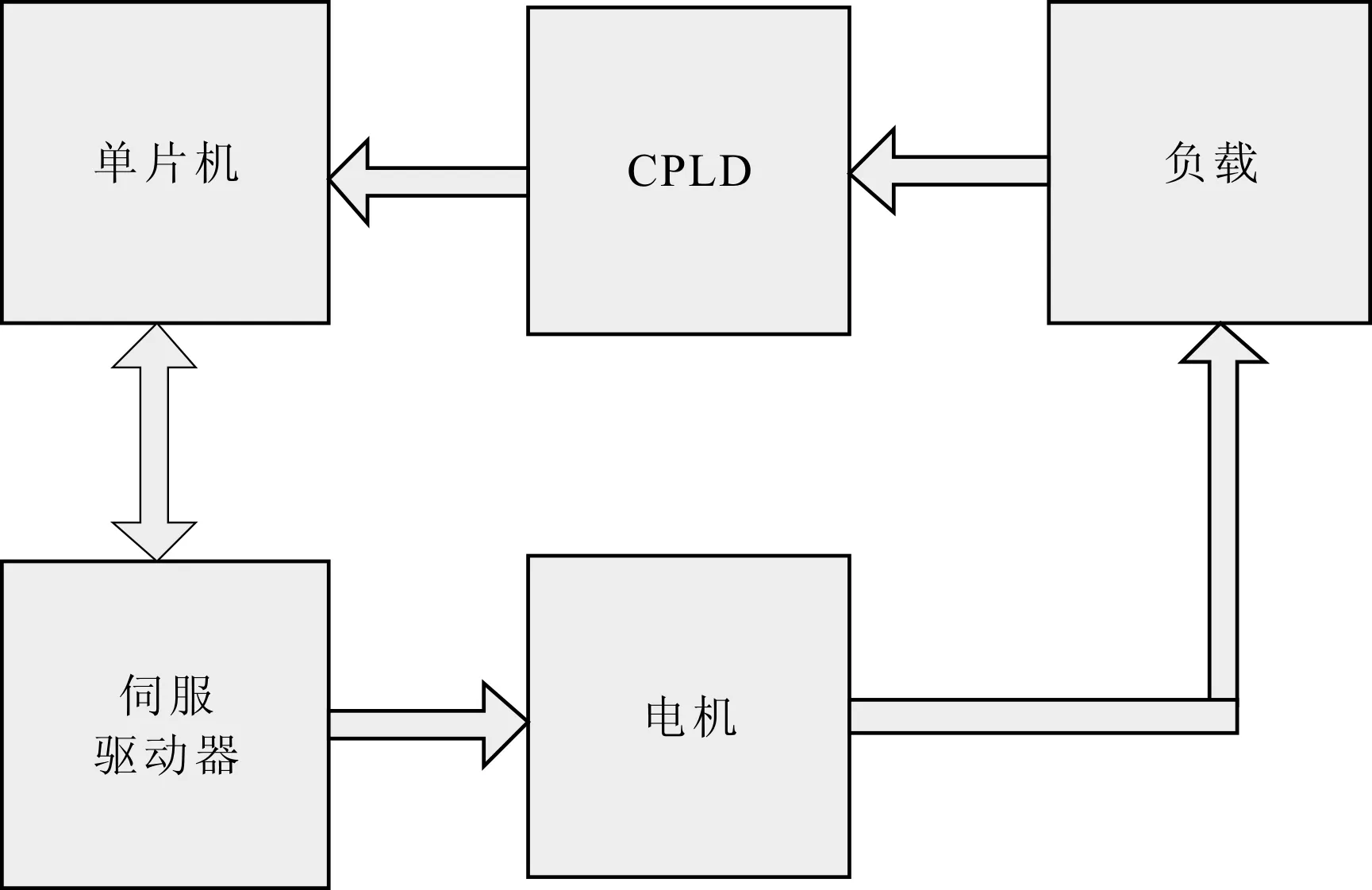

伺服系統的精度取決于運動控制的精度。圖1是典型的運動控制系統,主要由運動控制器(PLC、單片機系統等)、驅動器、執行機構、機械傳動機構和反饋裝置構成[1]。

圖1 運動系統構成圖[2]

機械掃描雷達在跟蹤目標的過程中,通過使用俯仰電機和方位電機控制雷達天線轉動[3]。本文研究某雷達方位伺服控制系統,伺服系統只需保證天線穩速旋轉(恒定轉速100rpm,速度誤差≤±0.1%)。伺服系統的精度,直接決定方位天線提供的方位信號精度,如果精度不夠就會影響整個上位系統。同時,可靠性也是考量伺服系統的一個重要指標。

針對這兩方面的要求,本文通過對半閉環、全閉環運動控制方案的研究,提出了滿足精度要求的設計方案;并加入了冗余設計,采用主/備伺服控制器切換電路的方法,以確保伺服系統的可靠性。

1 半閉環控制環路

根據位置檢測裝置安裝位置的不同,控制系統通常可以分為開環控制以及半閉環控制、全閉環控制[4]。

傳統的半閉環控制設計中,是在開環控制的伺服機構中,通過檢測伺服電機的速度,反饋到數控裝置(伺服驅動器)中進行比較,控制電機轉速。當前,交流伺服驅動器普遍采用基于矢量控制的電流、速度、位置控制算法[5]。控制原理如圖2所示。

圖2伺服驅動器控制原理圖

1.1 力矩控制模式

伺服驅動器僅對電機的轉矩進行控制。通過外部模擬量的輸入或直接的地址賦值來設定電機軸對外輸出的轉矩大小。既可以隨時改變模擬量的設定來改變力矩大小,也可以通過通訊方式改變對應地址的數值來實現。

1.2 速度控制模式

伺服驅動器僅對電機的轉速和轉矩進行控制。通過模擬量的輸入或者脈沖的頻率都可以進行轉動速度控制。模擬量(電壓)信號范圍為+10V~-10V,正電壓控制電機正轉,負電壓控制電機反轉,電壓值大小決定電機轉速。

1.3 位置控制模式

把伺服驅動器對電機的轉速、轉角和轉矩均進行控制。通過外部輸入的脈沖串來控制電機轉速和轉角,脈沖頻率確定電機轉速,脈沖個數確定電機轉動的角度。

如果對電機的速度、位置都沒有要求,只要輸出一個恒轉矩,則使用力矩模式;如果對速度、位置有一定的精度要求,則用速度或者位置模式比較好;如果上位控制有比較好的閉環控制功能,則用速度控制會比較好。

2 全閉環控制環路

全閉環監控的是整個系統的最終執行環節(在負載端),可以說對系統任何一處造成的誤差都做出補償(如圖3所示)。半閉環監控的是整個系統最終執行環節的驅動環節(在電機端),對最終執行機構不作監控。所以全閉環的精度要高于半閉環。

圖3 全閉環控制環路原理圖

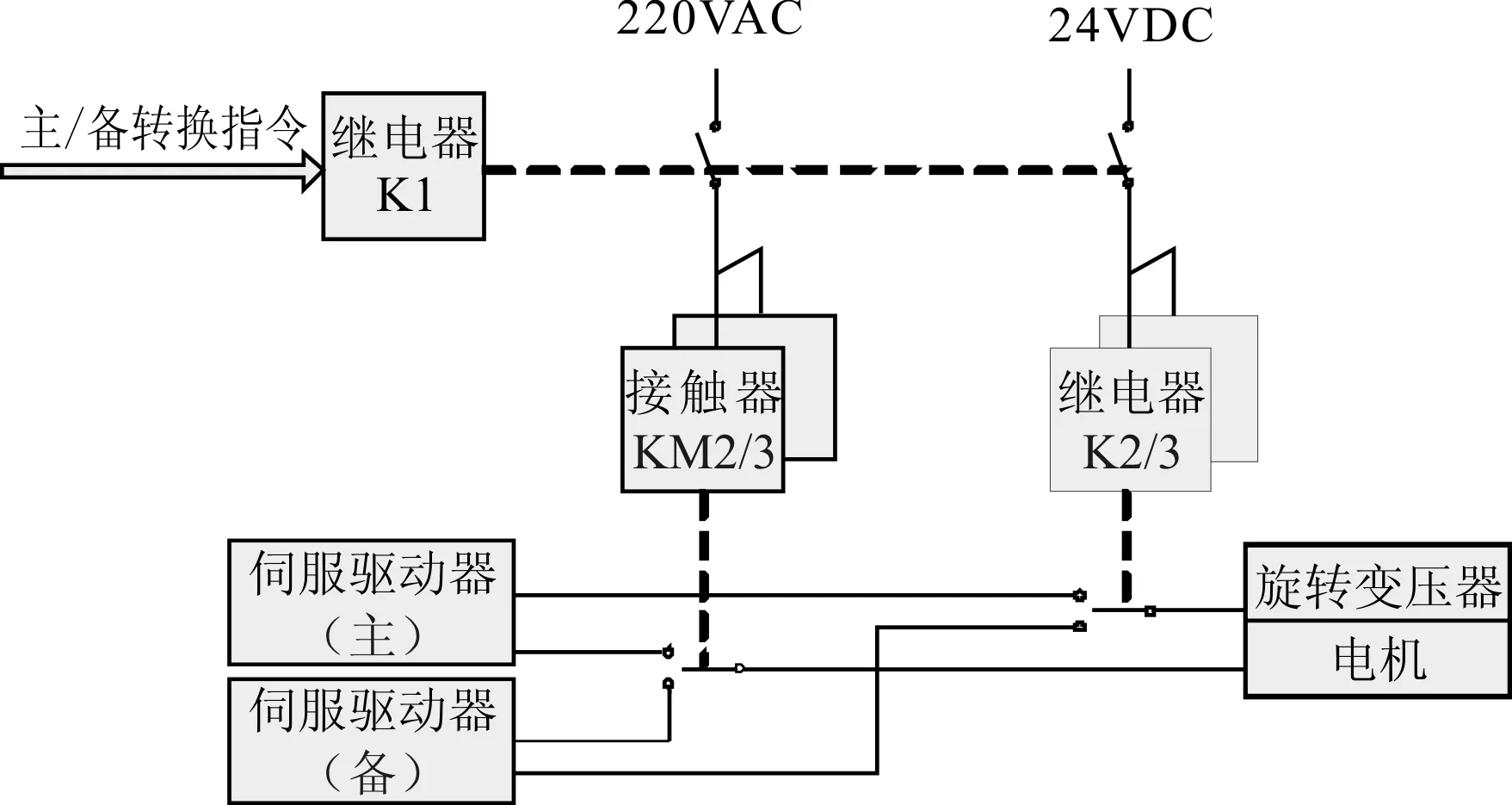

3 主/備驅動器切換電路

該切換電路由一組繼電器和一組交流接觸器構成。控制信號為一直流24V,對繼電器的線包進行控制。原理如圖4所示:

圖4 主/備伺服驅動器切換原理圖

該電路通過這種控制關系可以達到主/備伺服驅動器快速切換的目的。本方案考慮主/備驅動器切換時必須先停止速度控制信號和控制器對電機的驅動功率輸出,然后動作繼電器和接觸器,最后恢復速度控制信號和控制器對電機的驅動功率輸出。

為安全起見,兩個交流接觸器(KM2和KM3)接成互鎖方式,當KM2接通時,如若KM3產生誤動作,經過KM2常閉觸點的KM3線包與220V是開路的,所以不會引起KM3的吸合,反之KM3通、KM2斷時亦然。這樣保證了電機只能與主/備驅動器中的一個相接。

主/備伺服驅動器可任意開啟其中一個,兩路并聯,線路以及程序都互不影響。如果其中一個伺服驅動器出現問題,可使用另一個。

4 某伺服系統設計方案

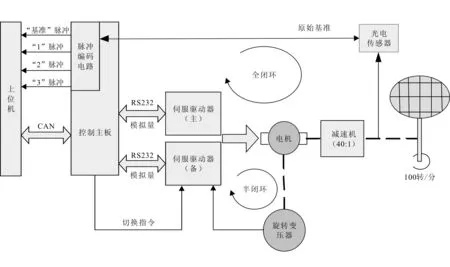

根據以上分析,現提出某系統伺服分機系統的構成方案,如圖5所示。本系統分為控制部分和運動部分,其中控制部分由控制主板實現,運動部分由伺服驅動器、電機、減速機和齒輪組成。

圖5伺服分系統構成原理圖

控制主板的核心器件是單片機AT89C52,由該器件完成相應的控制、通信和顯示功能。控制主板共有四路通信總線,其中包含一路CAN總線,兩路RS232總線。CAN總線完成與上位系統的通信,可以由上位機對伺服分機進行操控。兩路RS232總線分別與伺服驅動器(主)與伺服驅動器(備)相連,完成與控制器組合的通信。主板會通過此通信方式輸入驅動器參數,由TL16C554和MAX211E配合完成,選通及中斷復合信號由CPLD器件完成。原始零位輸入后,由CPLD調整并輸出“基準”脈沖、“1”“2”和“3”號脈沖。同時,控制主板上的CPLD元件采集天線端的轉速,CPLD將天線的位置信息再送入單片機。

運動部分的伺服驅動器和電機之間構成半閉環系統。電機上的旋轉變壓器此時僅作為速度環反饋,將電機轉速反饋到伺服驅動器。伺服驅動器采用速度控制模式控制電機轉速,控制輸入量為控制主板發出的模擬量(電壓)。控制主板和負載端的光電編碼器構成全閉環系統,光電編碼器將負載速度送到控制主板,單片機做PID調節,再輸出模擬量到伺服驅動器進行電機轉速控制。

該控制系統克服了只使用半閉環系統的缺陷,反饋的采樣直接取自裝在最后一級機械上的位置反饋元件,從而達到全閉環的功能,實現高精度位置控制。同時采用主/備切換電路,實現冗余設計,提高了系統的可靠性。

5 結語

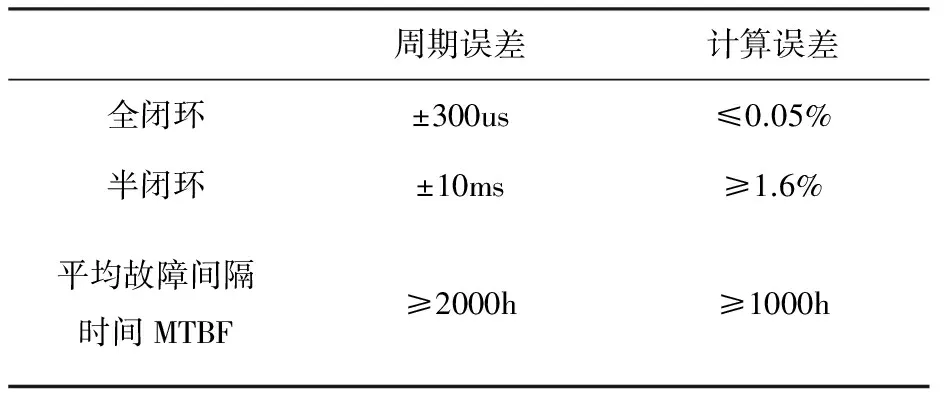

在試驗中,天線(負載大約180kg)轉速穩定,可以達到要求精度。

理論轉速N=100rpm,則可算得理論周期T=600ms。

用示波器在連續8小時內觀測周期誤差,實際測量數據如表1、表2所示。

表1 試驗測量數據1

如果只采用半閉環系統,天線速度只能做到基本穩定,遠達不到精度要求。而使用全閉環系統,系統精度大大提高。

同時加入冗余設計可以提高系統的可靠性,確保天線可以穩定、連續轉動。

[1] 鄧紅輝.基于DSP的運動控制系統的研究[D].合肥:合肥工業大學,2002:1-3.

[2] 高菲.高精度全閉環伺服系統研究[D].青島:青島大學,2008:1-3.

[3] 張東云.跟蹤雷達天線伺服系統研究[D].蘭州:蘭州交通大學,2013:1-4.

[4] 程永干.全閉環控制與半閉環控制數控車床的探討[J].卷宗,2014(5):283.

[5] 林瑤瑤,仲崇權. 伺服驅動器轉速控制技術[J].電氣傳動,2014,44(3):21-26.