注水管網液壓式分壓節能改造及效果分析

莊建全 彭中 張海軍 宋奇 彭太祥 羅江濤

(1.中國石化江蘇油田分公司石油工程技術研究院;2.中國石化江蘇油田分公司采油二廠)

注水開發已成為油田低成本開發、提高采收率的重要手段之一。但受地層物性參數差異化及區塊滾動開發的影響,同一管網內注水井注入壓力高低不等,甚至差異性較大。為滿足整個注水管網壓力需求,目前一般有兩種做法:在注水泵站以注水井最高注水壓力進行輸水,這種做法簡便、初期投入低,但造成低壓井節流能量浪費,注水管網效率低下;為滿足個別高壓井(層)的注水要求,在管網壓力基礎之上增加增壓注水工藝,滿足高壓注水需求,這種做法可以從注水泵站以較低壓力進行輸水,降低了低壓井的節流能量損失,提高整體管網效率,但需進行管網改造,對高壓井建立增壓站,投入較高[1-3]。而液壓式分壓節能技術在滿足高壓井注水需求和提高注水管網效率的同時,又降低了管網總體建設成本,對油田降本增效具有積極的意義。

1 液壓式分壓注水節能技術

液壓式分壓注水節能技術是一種通過將注水管網中低壓井壓力節流所損失的能量轉化為高壓井注水所需能量,降低注水管網干壓,達到能量充分利用,提高注水管網效率的技術。

其依靠管網來水壓力,采用分壓壓力缸對部分管網來水做功,實現高低壓井能量轉換,輸出高、低壓兩種壓力等級的水流,以滿足高壓、低壓井的注水要求[4-6]。水動力液和高壓、低壓水之間采用活塞密封隔離和交換能量,整個裝置為密閉結構,避免常規柱塞泵柱塞與外界的密封問題,不會出現注入水的泄漏,提高了分壓注水裝置的容積效率,并且徹底解決了常規增壓泵頻繁更換盤根的問題,避免了油田污水對油區環境的污染。同時該技術還具有投資低、占地面積小等優點(圖1)。

液壓式分壓注水泵的工作原理是通過分壓壓力缸活塞面積的大小實現注水壓力的轉換,其公式如下:

式中:P——壓力;

S——塞面積。液壓式分壓注水泵包括管網待分壓壓力水源、過濾器、雙作用液壓分壓缸、單向閥組,以及由液壓缸活塞驅動并與換向閥連接的位置反饋式換向裝置,如圖1所示。

由圖1可知,液壓動力源提供的壓力油經換向閥進入分壓缸液壓左腔室C,推動活塞及活塞桿組左行,分壓缸液壓右腔室D的油液經換向閥回油箱。管網干壓P壓力水經過濾器換向閥進入分壓缸無桿腔的右腔室B,分壓缸左腔室E內的水流被增壓后,通過單向閥4進入高壓出口管線。分壓缸無桿腔的左腔室A內水流通過換向閥進入低壓管線。

當活塞運動到最左端時,觸動感應器6反饋至換向閥組11、12而換向。此時管線來水進入分壓缸無桿腔的左腔室A,推動活塞及活塞桿組右行,分壓缸無桿腔的右腔室B內的水流經插裝式換向閥組11進入低壓管線并注入低壓井(層)。部分管線來水經調節閥9、部分低壓水經單向閥10,經單向閥3進入分壓缸左腔室E,分壓缸右腔室F的高壓水流經單向閥2進入高壓管線并注入高壓井(層)。此時液壓動力液進入分壓缸液壓右腔室D,輔助推動活塞及活塞桿組右行,分壓缸液壓左腔室C的油液經換向閥12回油箱。

圖1 液壓式分壓注水泵的工作原理

當活塞運動到最右端時,觸動感應器5反饋至換向閥組11、12而換向,完成該泵一個周期的運動。

2 Y3站注水管網現狀

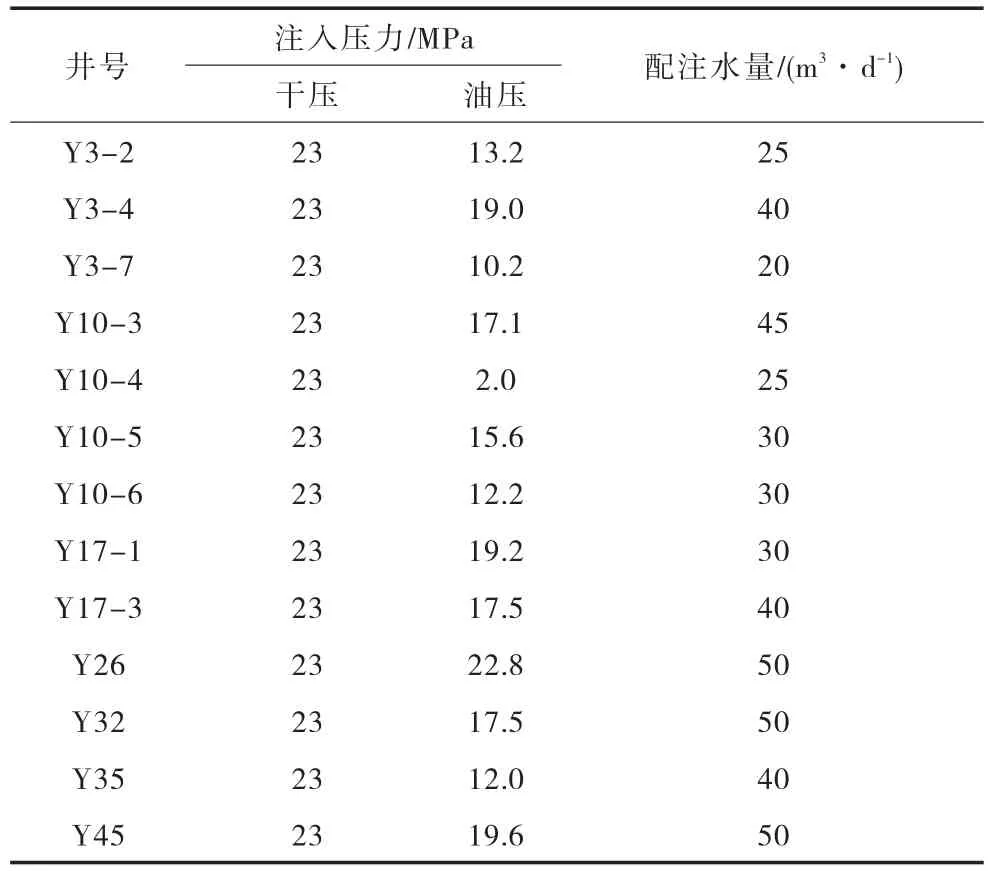

Y3站配水間共有13口注水井(表1),日配注水量為475 m3。注水井(層)地層壓力差異大,最高注入壓力為22.8 MPa,最低注入壓力為2.0 MPa,難以合理配置注水系統實現低能耗注水。

表1 Y3站配水間注水現狀

在所轄的13口注水井中,注水壓力大于17.5 MPa的有4口井,配注水量為170 m3/d;注入壓力小于13.2 MPa的有5口井,配注水量為140 m3/d;其余4口井的注入壓力為15.6~17.5 MPa,配注水量為165 m3/d。

3 Y3站注水管網節能改造及效果分析

3.1 注水管網效率計算方法

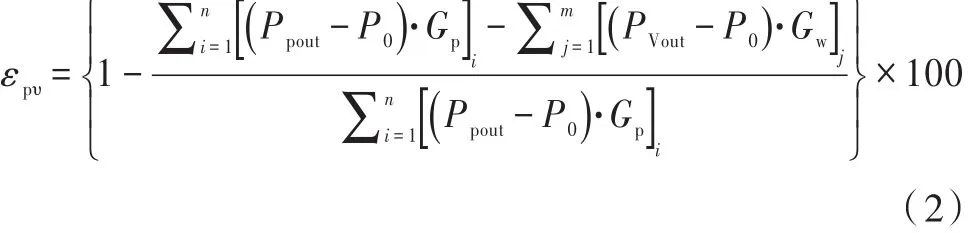

在油田實際生產中,油田注水管網效率計算方法行業普遍采用公式(2)計算。該方法能快速有效計算注水管網實際運行情況[7]。

式中:εpυ——注水管網效率,%;

Ppout——注水泵出口壓力,MPa;

PVout——注水井井口閥后壓力,MPa;

P0——基準壓力,MPa;

Gp——注水泵流量,MPa;

Gw——注水井流量,MPa;

n——注水泵數量;

m——注水井數量。

通過式(2)可以看出,在注水井井口壓力不變的條件下,降低注水泵出口壓力Ppout(即降低干線壓力),可以有效提高注水管網效率,達到節能的目的。

因此,在實際生產中,注水井注水壓力差異性較大的注水管網,在滿足注水井配注水量要求的前提下,降低注水干線壓力是提高注水管網效率、節能降耗的有效方法之一。

3.2 注水管網節能改造

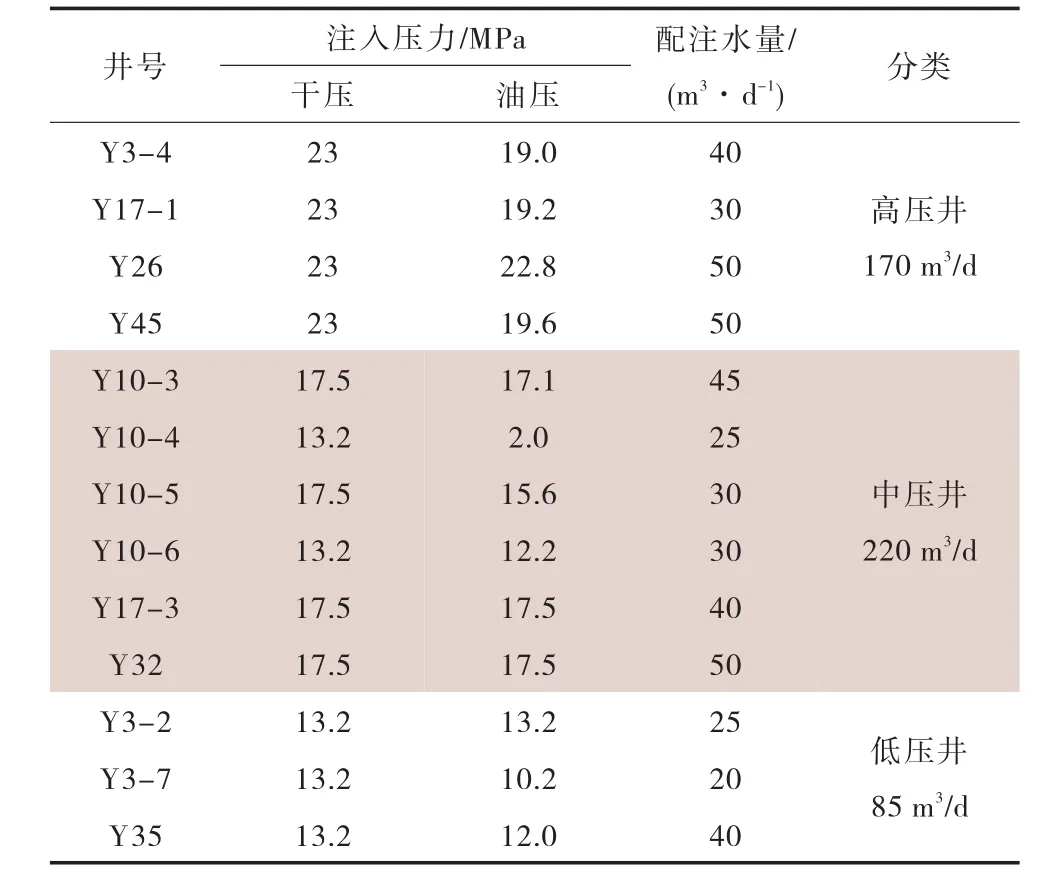

由于現有管網中,Y10-3(注入壓力17.1 MPa)與Y10-4(注入壓力2.0 MPa)、Y10-5(注入壓力15.6 MPa)與Y10-6(注入壓力12.2 MPa)分別共用一條支管線,從成本考慮,不對該兩條支管線進行改造。

采用液壓式分壓注水技術,將注水站泵壓作適當降低,使配水間干壓降至17.5 MPa,滿足4口中壓井(15.6~17.5 MPa)及Y10-4、Y10-6的注入要求。分壓注水裝置將干壓為17.5 MPa的來水升壓為23 MPa的高壓水流,滿足4口高壓井的注水壓力;分壓注水裝置低壓出口壓力為13.2 MPa,滿足3口低壓井的注入要求(表2)。

表2 Y3站液壓分壓注水改造方案

分壓節能裝置將干壓17.5 MPa的來水增壓至23 MPa,所需的功率為10 821.76 W;分壓注水裝置低壓出口壓力為13.2 MPa,余下的功率為4 230.32 W。采用液壓式分壓注水技術,需要增加6.591 kW的動力才能滿足高壓井的注水要求。按液壓式分壓注水裝置效能的65%計算,Y3站液壓式分壓注水技術改造中的配套電動機動力消耗為10.14 kW,實際配套電動機功率可選用11 kW。

3.3 液壓式分壓節能改造效果分析

Y3站日配注水量為475 m3,改造前配水間干壓總功率為126.45 kW,注水有功功率為89.1 kW,總能量利用率只有70.47%;采用液壓式分壓注水技術實施分壓改造后,配水間干線壓力降低至17.5 MPa,干壓總功率降為96.2 kW,增加的液壓驅動動力消耗為10.14 kW,兩者合計為106.34 kW;與改造前相比較,實際減小的功率為20.11 kW,總能量利用率提高至83.79%,管網效率提高了13.32個百分點。按照一年330天有效注水計算,實施Y3站注水管網分壓改造后,年節約用電159 271.2 kWh;按0.681 9元/kWh電計算,年節約電費10.86萬元。從現場實際應用情況來看,節能效果明顯。

4 結論

(1)液壓式分壓技術作為油田分壓注水的一個發展方向,其通過分壓壓力缸活塞面積的大小實現注水壓力的轉換,能將低壓井節流能量轉化為高壓井注水能量。此技術具有管網改造小、投資低、占地面積小等特點,適合管網改造投入大、場地受限等站點應用。

(2)通過現場應用,有效解決了Y3站點分壓注水難題,管網效率由70.47%上升到83.79%,提高了13.32%,年節電約15.9×104kWh,達到了較好的節能降耗目的。