油田井口作業機器人系統的設計與實現

李 倩 ,趙宏杰

(1.齊魯工業大學(山東省科學院),山東 濟南250014;2.山東省科學院自動化研究所,山東 濟南250014;3.山東省機器人與制造自動化技術重點實驗室,山東 濟南 250014;4.濟南同日數控設備有限公司,山東 濟南 250014)

0 引言

修井作業是石油與天然氣開采過程中的重要環節[1],井口起下管柱作業是修井過程中頻率最高的作業形式[2]。我國油氣田每年進行10多萬次各類修井任務[3],尤其是井口起下管作業,以修井機提供動力+人工操作方式為主,人工操作勞動強度大、作業危險性高、工作環境惡劣。隨著勞動力成本不斷上升、供給逐漸減少,企業迫切需要自動化、智能化的井口作業裝備,提升現有技術水平,改變傳統作業模式。

目前,歐美發達國家的油田井口作業裝備正在向模塊化、可移動化、自動化、智能化、機器人化的方向發展,在未來的油氣田,智能化的機器人將完全替代人工,完成復雜的井口作業任務。本文面向油氣田井口作業任務,設計一種移動式、智能化的井口作業機器人系統,融合了修井、作業多種功能,實現了對修井作業現場的自動化操作。

1 系統的設計要求

1.1 任務需求分析

油氣田修井作業,尤其井口作業,主要是對油管進行操作,包括:油管的拉、送和排放,油管抓取、扶正、對中及上卸扣等。據此,需開發系統底盤、排管系統、抓放管機械臂、用于井口作業的起下裝置和螺紋上卸扣裝置等功能模塊,構成完整的機器人系統[4-6]。

作業效率,包括部署時間和工作節拍,是該系統能否實用的關鍵因素。進行結構優化和輕量化設計,有助于實現系統小型化,提高其環境適應和快速部署能力;機械臂抓放管是整個工作過程中最慢的環節,對機械臂進行軌跡規劃和動力學控制,將提高機械臂運動速度,提升整體工作節拍。

井口作業任務復雜,不確定因素多,通過視覺、激光、力覺等傳感器感知工件及作業信息,結合信息進行控制策略動態調整,能夠提高系統柔性,減少作業中的人工干預,提高生產的安全性。

1.2 主要技術難點

(1)兼顧可靠性的小型化、輕量化

為提高機器人系統的移動作業能力,設計上需要整機小型化、結構輕量化;但作為戶外作業裝備,系統的設計又必須具備較高的安全系數,以適應大風、雨雪、酷熱和嚴寒等自然環境。如何二者兼顧,對結構優化設計提出了很高的要求。

(2)抓放管機械臂的精確、柔順控制

抓放管機械臂具有大長徑比,是典型的運動彈性部件。在實際運行中,不管是起降還是加減速,機械臂承受的都是動載荷,彈性變形和振動非常明顯,對精確運動控制造成很大的困難。機械臂抓取管柱并進行扶正的過程,涉及到大質量、大慣量負載的位姿變化,為避免因運動不平滑、不連續造成的沖擊,需要進行特殊的動力學分析,合理規劃管柱運動軌跡,并設計柔順控制的算法。

(3)管柱自動上卸扣過程的安全性

需要研究螺紋裝配中所有的錯誤操作,通過液壓管鉗中的力傳感器采集螺紋裝配時的扭矩變化,分析螺紋裝配失敗和成功操作的扭矩變化特性,從而給出螺紋上卸扣操作的柔順控制算法。螺紋裝配可以分為大扭矩低轉速和小扭矩高轉速兩個步驟。裝配過程中,需要檢測油管的步進距離及旋轉圈數,從而判定裝配或卸扣成功與否。

(4)管柱參數在線檢測與數據管理

排管、扶正、起下、上卸扣等一系列井口操作需要預知管柱參數信息,包括長度和螺紋扣數等。但在反復使用過程中,管柱端口螺紋經常損壞,修理后管柱參數信息會發生變化,需要重新獲取。剛起出的管柱表面往往覆蓋著泥沙、油污等,在線的檢測需要解決傳感器選型、方位布置、信息融合等問題;離線采集信息并進行數據管理,又要面對各油田統一管理難、油井數量多和管柱品種繁雜等困難。

(5)機電液系統高效集成

需要將機械本體系統、機載液壓動力系統、運動控制系統、傳感系統等各單元系統整合為一個有機的整體。井口作業機器人系統包括多個功能模塊,各模塊之間的實時通信及協同操作是其系統集成的技術難點。每個模塊常包含多種類型部件,需要研究機械構件、電機、電子器件及液壓部件等多種結構和驅動系統的特性,從而保證模塊內及各模塊之間的互聯互通。

2 系統的具體設計

2.1 系統的基本組成

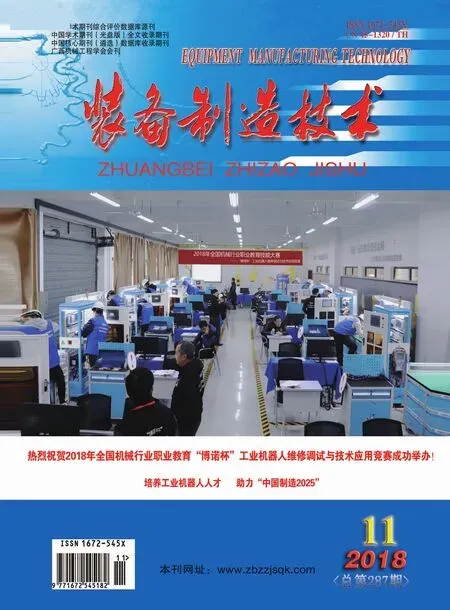

如圖1所示,移動式油田井口作業機器人系統由系統底盤、檢傳排管系統、抓放管機械臂和井口作業系統四大模塊組成。系統底盤作為各部件和管柱的載體,具備姿態水平調整、井口位置對正、車載轉運等功能;檢傳排管系統實現長度檢測、管柱移進、移出、更換、料庫多余管柱的排放;抓放管機械臂是銜接檢測排管系統與井口作業系統的關鍵模塊,實現管柱高效、精確的抓放和扶正等操作;井口作業系統包含井架、硬性導軌、吊卡、液壓管鉗等,實現井口的扣卸吊卡、摘掛吊環、吊卡轉運以及上卸扣工序。

圖1 系統組成示意圖

2.2 系統底盤的設計

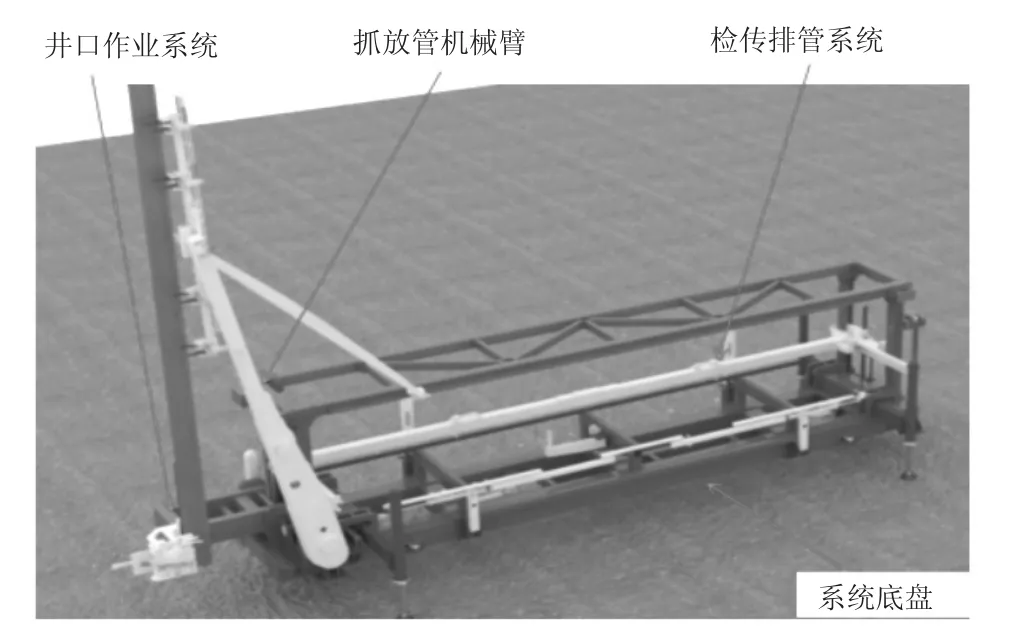

如圖2所示,底盤設計四個液壓支腿支撐,可對料庫主體進行上下調整和方便卡車轉運;箱體安裝2組液壓缸,一組實現設備后端左右500 mm調正,另外一組可實現前后左右各500 mm調正,方便料庫主體相對井口進行左右和前后調整。

圖2 系統底盤三維結構

2.3 檢傳排管系統的設計

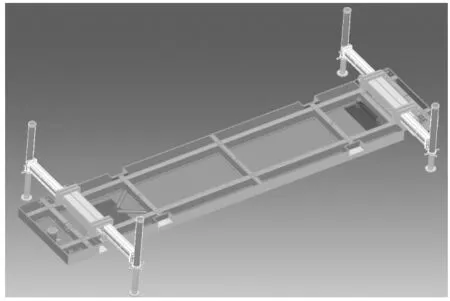

檢傳排管系統包括料庫和檢傳裝置,三維機構如圖3所示。

圖3 檢傳排管系統三維結構

料庫分為三層并且內部配有橫梁可以完成前、后和上、下方向的移動,用于抓取不同型號的油管,其控制系統結構如圖4所示。采用PC機作為上位機,用于編寫指令程序、狀態顯示和與人機操作界面的雙向通信;采用PLC控制五個軸的順序運動來實現機械手從立體倉庫中抓取油管,軸1和軸2的功能用于控制立體倉庫分別沿X軸和Y軸方向的微調;軸3和軸4用于控制橫梁沿前后方向和上下的直線運動;軸5用于控制橫梁上機械手的抓放運動。內部建有油管信息的數據庫包括管長、管徑等信息,可以根據作業需求實時調取。每一個油管擺放的位置帶有紅外線檢測裝置可以實時的檢測當前位置有無油管,并將檢測的信息反饋到PC機內部,PC機根據反饋到的信息來控制橫梁上機械手的下一步動作。

圖4 料庫控制系統示意圖

檢傳裝置安裝在料庫主體正面,與抓放管機械臂、料庫主體內部橫梁上的機械手配合,完成下油管的測量、準備和油管的接送。

2.4 抓放管機械臂的設計

抓放管機械臂安裝在系統底盤上,設計成折疊機構,內置油缸帶動鏈條鏈輪進行傳動,實現機械臂上端機械手的旋轉;機械手安裝在折疊式旋轉機械臂上端,由鏈條鏈輪帶動機械手旋轉,由抓取缸將油管抓緊和松開,升降油缸實現油管升降,手爪內側配有不同型號可更換的卡環,可實現不同型號油管的抓放。抓放管機械臂的三維結構如圖5所示。

圖5 抓放管機械臂三維結構

2.5 井口作業系統的設計

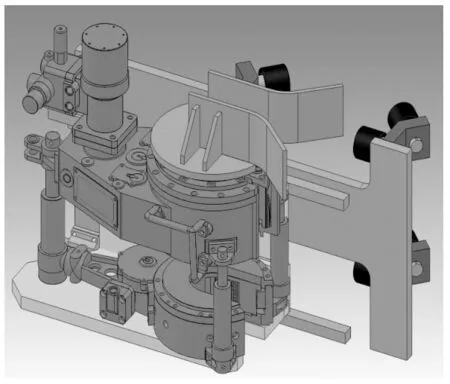

井口作業系統包括井架、硬性導軌裝置和液壓管鉗轉送裝置等。硬性導軌裝置安裝在底盤前端,具有測量裝置,隨時將信息反饋到工業計算機,時刻顯示井管相對位置,兩邊硬性導軌可保證吊卡整體運行平穩、運行軌跡方向性,從而實現對吊卡上下的硬性導正;液壓管鉗轉送裝置安裝在硬性導軌裝置下端,整個裝置有上下和前后移動功能,通過上下和前后進給完成管鉗相對工作狀態的就位和離開,從而實現對起下油管的上卸扣,其工作過程由數控系統控制,上端配有導正槽,便于油管進入管鉗內部,連接盤方便更換安裝各類型液壓管鉗;該裝置配有檢測裝置,在上扣時檢測液壓鉗的扭矩,卸扣時檢測液壓鉗的旋轉圈數,其三維結構如圖6所示。

圖6 液壓管鉗轉送裝置三維結構

2.6 系統的工作流程

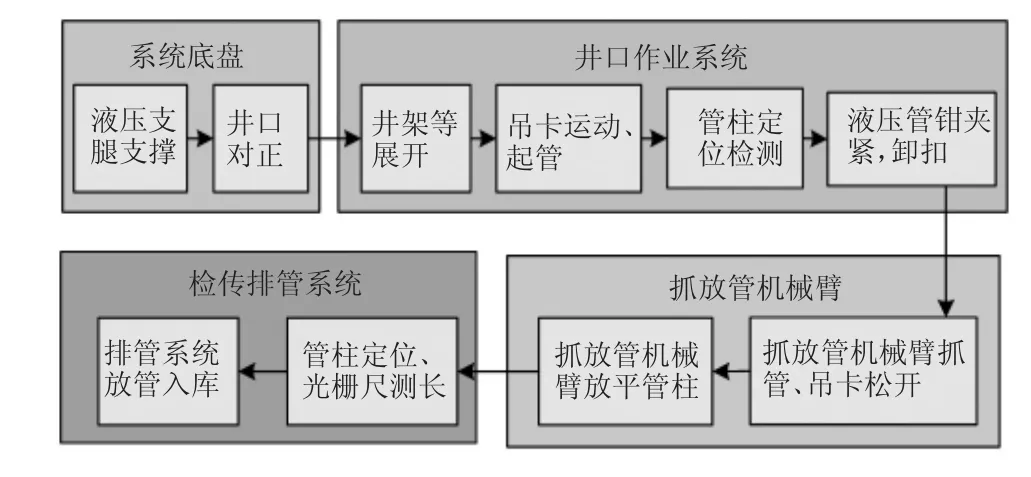

車輛搭載系統到達作業地點后,系統底盤的液壓支腿支撐,進行井口的對正;井架升起并調整角度使其與地面成約為82°的夾角;起油管時,吊卡沿著硬性導軌裝置將油管接箍提升至液壓管鉗處,液壓管鉗的定鉗固定下油管不動,動鉗旋轉將所取油管擰開;抓放管機械臂抓取油管運動至水平位置;油管被橫梁油管抓放機械手送至料庫。下油管的過程只需將起油管的過程反過來即可。整個系統的工作流程如圖7所示。

圖7 系統的工作流程

3 系統樣機實現

根據以上設計,制造了系統樣機,如圖8所示,并在國內某油田進行了功能和性能指標的驗證。樣機能夠適應73 mm、89 mm兩種直徑規格油管,油管長度在9 000 mm和9 700 mm之間;底盤系統承載能力大于5 000 kg,前后和左右各500 mm位置調節余量,方便系統與井口對正;檢傳排管系統采用橫向排管方式,最大裝管容量192根;抓放管機械臂具有2個自由度,最大負載能力100 kg,最大臂展10 000 mm;井口作業系統高度21 m,起升重量50 T,最大起升速度2 m/s;整機外形(長×寬×高)13.5 m×4.9 m×16.5 m,整機重量29 T;采用電網供電,總功率30 kW.

圖8 井口作業機器人樣機

4 結束語

本文設計并實現了一種移動式、智能化井口作業機器人系統。實際測試表明,該系統能夠自動實現油管的拉送、排放、抓取、扶正、對中及上卸扣操作,提高了修井作業效率,降低了工人勞動強度,具有良好的應用前景。