反應堆壓力容器主螺栓拉伸裝置設計分析

林天龍 ,孫 宇 ,文小軍 ,隆 濤

(1.海軍裝備部潛艇裝備局,北京 100053;2.中國核動力研究設計院,四川 成都 610005)

0 引言

隨著《核安全法》的出臺,國家對核安全的關注提高到了空前高度。反應堆壓力容器是核島一回路冷卻劑系統重要的壓力邊界[1,2],密封性要求極高,其主要通過預緊主螺栓壓縮壓力容器與頂蓋之間的金屬密封件實現密封。

反應堆壓力容器主螺栓拉伸裝置(簡稱主螺栓拉伸裝置)是主螺栓預緊的重要、關鍵設備[3-6],大多采用液壓拉伸技術實現主螺栓的拉伸預緊,是確保反應堆密封性的關鍵。目前,主螺栓拉伸裝置主要采用進口產品,為了實現主螺栓裝置的國產化,我國大量學者對其進行了研究設計,并應用ANSYS對其進行應力分析,如褚福國[3]、劉俊杰[4]、龐厚華[5]、馬麗娜[6],李文霏[7],陳立勝[8]等人。但是,國內研發的主螺栓拉伸裝置存在拉伸器體積大、拉力小、效率低的問題[5,7],而且很難提供成套的一體化設備,控制精度較低。基于此,研發了主螺栓十字拉伸一體化設備,實現4臺主螺栓同時拉伸預緊,提高工作效率和控制精度。

本裝置的設計與應用將有助于該產品國產化,為了實現主螺栓整體拉伸奠定基礎,對我國核電事業的發展有著重要的意義。

1 主螺栓拉伸裝置總體設計

1.1 螺栓拉伸預緊原理

通常,大直徑螺栓常見的預緊方式有三種:力矩方式、加熱方式和拉伸方式。拉伸方式可以精確控制預緊力(控制精度可達±2.5%)而被核電站廣泛采用,主要用于反應堆壓力容器主螺栓拉伸預緊。

常見的螺栓拉伸器如圖1所示,工作原理為:將螺栓拉伸器安裝在目標螺栓上,利用棘輪扳手旋入拉伸芯桿使其與螺栓上段連接,液壓泵通過油嘴向液壓缸試壓使活塞向上運動,從而帶動拉伸芯桿向上移動將螺栓拉伸(產生彈性變形),螺母與法蘭之間產生一定間隙,通過棘輪扳手旋轉螺母旋緊齒輪副,使螺母與法蘭貼合,泄壓后螺栓隨即上緊。

圖1 常見螺栓拉伸器結構示意圖

1.2 設計要求

基于某反應堆壓力容器主螺栓各項技術參數,結合使用環境,對主螺栓拉伸裝置提出了如下設計要求:

(1)整體結構合理,便于安裝;

(2)能實現4組主螺栓同步拉伸;

(3)能實現4臺拉伸機同時升降、旋轉,滿足工位變換需求;

(4)拉伸機具備自動旋芯功能,即拉伸芯桿與主螺栓M85段自動連接;

(5)拉伸機能實現自動和手動松緊主螺母功能,且手動旋轉角度可控制;

(6)液壓系統油壓可調,系統油路連接簡便、快捷。

1.3 總體結構

根據設計要求,經過方案論證、設計,形成了如圖2所示的總體結構,螺栓拉伸裝置主要由4臺螺栓拉伸機、1套旋轉支架和相應的控制系統組成。

圖2 主螺栓拉伸裝置總體結構圖

控制系統主要由螺栓拉伸機液壓泵控制系統和旋轉支架控制系統組成,實現拉伸壓力精確控制,工位自動變換。

2 主螺栓拉伸裝置結構設計

2.1 螺栓拉伸機

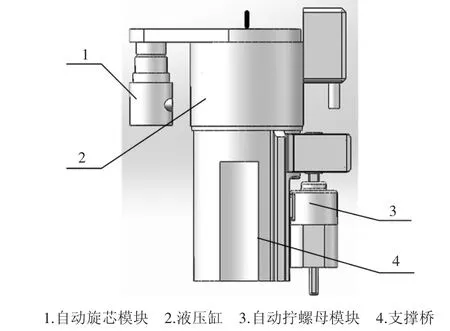

螺栓拉伸機是系統核心部件,主要由自動旋芯模塊、液壓缸、自動擰螺母模塊及支撐橋組成,如圖3所示。

圖3 螺栓拉伸機結構示意圖

工作油壓最大150 MPa,最大拉伸力380 N.與常見螺栓拉伸器工作原理一致,只是該設備更先進,自動化程度更高,具備以下功能:

(1)自動旋芯:設備安裝后,自動旋芯模塊實現拉伸芯桿與主螺栓自動連接。

(2)自動擰螺母:主螺栓拉伸后,自動擰螺母模塊實現主螺母自動擰緊。

(3)自適應結構:液壓缸與支撐橋采用組合式結構,球面接觸,可以適應主螺栓中心線與豎直線0.5°傾斜,保證拉伸芯桿與主螺栓順利連接。

(4)拉伸芯桿壽命監測:液壓缸上設置油壓監測計數器,當油壓不小于70 MPa時,計數器跳動一次,以此作為拉伸芯桿拉伸次數,當拉伸次數超過2 000次時更換拉伸芯桿。

(5)活塞自動回位:液壓缸活塞上端設計蝶形彈簧,縮短泄壓后活塞回位時間,提高工作效率。

2.2 旋轉支架

旋轉支架主要由支承平臺、回轉系統、頂升系統和吊裝平臺組成,如圖4所示。安裝在反應堆頂蓋上,實現四臺螺栓拉伸機整體同步升降和旋轉,便于拉伸工位變換,實現所有主螺栓拉伸。

圖4 十字旋轉支架結構示意圖

吊裝平臺提供4個吊點,用于吊裝4臺螺栓拉伸機,由方鋼焊接而成,中間設置4個導套。

升降系統主要由4根導向軸組件、導向套與電動頂升缸組成。電動頂升缸利用絲杠螺母傳動機構將電機的軸向轉動轉化為平臺的直線運動,實現吊裝平臺的頂升,采用模塊化設計。

回轉系統主要由回轉驅動電機、蝸輪蝸桿傳動系統和回轉支承組成,用于升降系統旋轉。

支承平臺主要用于旋轉支架安裝、固定,控制柜安裝及人員操作平臺。

2.3 控制系統

控制系統主要分為液壓控制系統、旋轉支架控制系統和氣動控制系統。

(1)液壓控制系統

液壓控制系統主要用于控制液壓泵向串聯的4臺螺栓拉伸機輸入指定壓力的液壓油,系統原理圖如圖5所示,由自動壓力控制器和遙控手柄組成。

圖5 液壓控制系統圖

(2)旋轉支架控制系統

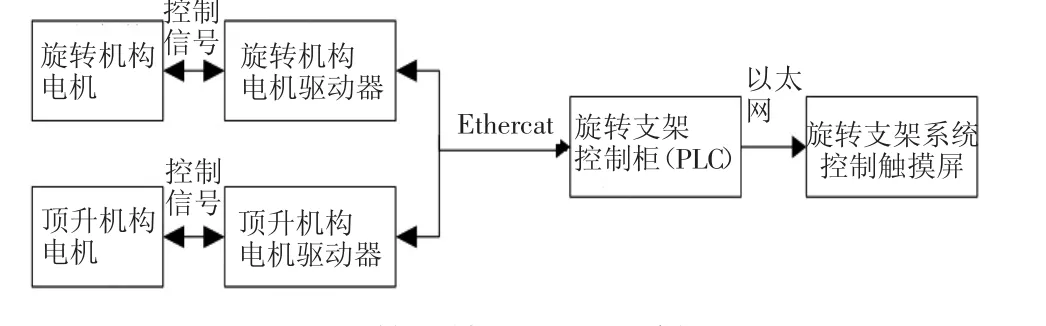

旋轉支架控制系統采用倍福PLC作為主控單元,通過PLC的Ethercat總線模塊控制旋轉機構和頂升機構伺服運動。PLC以太網模塊與控制觸摸屏之間通過以太網通信,所有的伺服控制指令通過觸摸屏的按鍵發出,觸摸屏還可顯示已完成拉伸的工位的信息、當前工位的工作狀態、伺服驅動的狀態信息,其控制系統框圖如圖6所示

圖6 旋轉支撐架控制系統框圖

該系統通過觸摸屏上的按鈕可以設定頂升機構的速度,通過觸摸屏按鈕控制頂升機構的連續運動,也可以設定機構的頂升高度,控制頂升機構直接到達該位置。當頂升機構到達限位位置時,顯示限位信息。通過觸摸屏按鈕還可以控制旋轉機構連續轉動,也可以設定旋轉機構角度值,實現4臺螺栓拉伸機工位變換。

該系統可以通過不同的顏色表示各組螺栓的拉伸情況,避免了重復拉伸和遺漏的情況發生。

(3)氣動控制系統

氣動控制系統主要用于控制螺栓拉伸機自動旋芯模塊和自動擰螺母模塊的2臺氣動馬達正轉、反轉及停止,由氣源、儲氣罐、換向閥及氣路組成。

3 關鍵部件分析計算

本裝置主要承力部件為液壓缸、拉伸芯桿和支撐橋。液壓缸國內外研究較多,已較成熟;拉伸芯桿與支撐橋受力相同,前者為規則的圓柱體,后者結構復雜,本次選擇支撐橋進行分析校核計算。

支撐橋在工作中需承受最大380 N的壓載,承受載荷較大,本方案采用有限元靜力學方法對其主體結構進行仿真分析。

(1)載荷分析

支撐橋頂面承受來自于液壓缸的反作用壓力380 N,底面與反應堆頂蓋法蘭頂面貼合,同時受重力作用。

(2)模型建立

建立液壓缸的簡化模型作為壓力傳遞體,以模擬真實載荷情況。同時,為了進一步分析支撐橋底部承載法蘭的接觸應力,建立支撐橋底部承載法蘭的接觸部分模型,并建立接觸關系。

(3)網格劃分、約束與加載

采用四面體單元進行網格劃分,共有單元70 120個。

對支撐橋底面進行固定約束,對支撐橋頂面與拉伸缸簡化模型底面建立粗摩擦接觸關系,液壓缸簡化模型頂面施加3 800 kN均布壓力。加載后的模型如圖7所示。

圖7 模型網格劃分及約束加載

(4)計算及結果

分析計算得到的應力分布見圖8所示,其表明支撐橋最大應力為634.76 MPa.

(接上圖)

圖8 計算結果

支撐橋材料為20SiMn2MoVe的合金結構鋼,其許用應力限值約為761.71 MPa,力學性能滿足使用要求。

底部承載面最大接觸應力約350 MPa,未超過反應堆頂蓋材料許用應力,不會對頂蓋造成損傷。

4 結束語

本文基于某反應堆壓力容器主螺栓各項技術參數和使用環境,對主螺栓拉伸裝置進行了結構設計,關鍵部件進行了分析計算。加工制造后進行了調試優化,現已成功應用于某工程。實踐證明,裝置安全可靠,滿足現場使用各項要求,很大程度提高了工作效率。